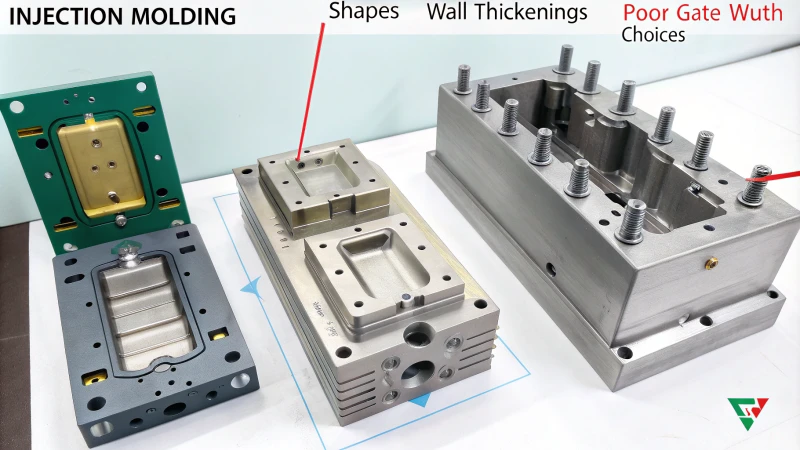

En el mundo del moldeo por inyección, aprendí que un ancho de compuerta de película adecuado tiene un gran impacto en la calidad y la eficiencia del producto. Un ancho correcto es fundamental.

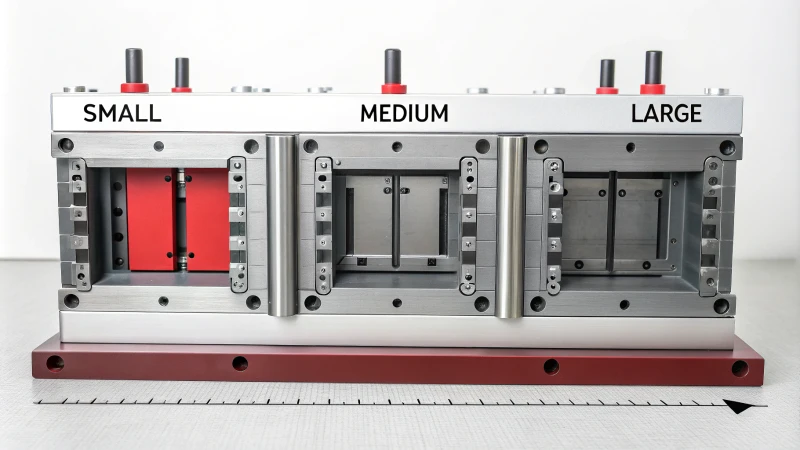

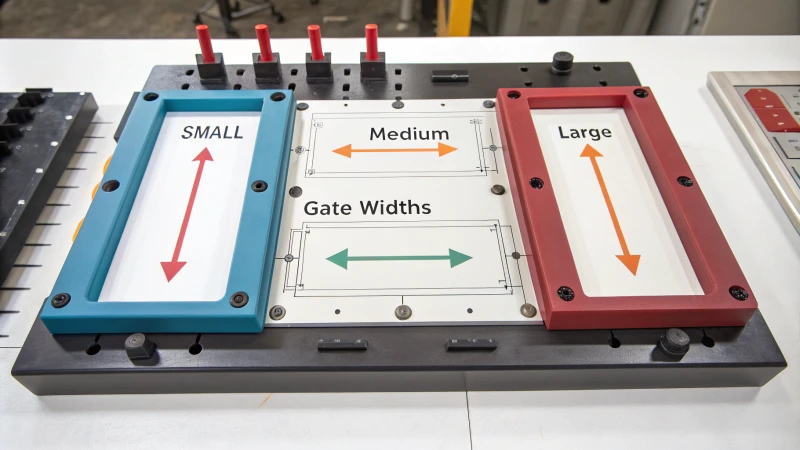

La mejor manera de determinar el ancho de la compuerta de la película es observar el tamaño del producto y el espesor de la pared. Los productos pequeños necesitan un ancho de compuerta que sea del 50 % al 100 % del ancho del producto. Los productos medianos necesitan un ancho de entre el 30 % y el 70 %. Los productos grandes suelen necesitar un ancho del 20 % al 50 %. Esto depende del espesor de la pared, que es importante.

Comprender estas pautas transformó mi forma de mejorar el diseño de moldes y los resultados de producción. Quiero compartir estos puntos importantes e ideas adicionales que he aprendido con el tiempo. Esto te ayudará a perfeccionar tu método. Es necesario ajustar la configuración tanto si trabajas con una tarjeta de plástico pequeña como con una pieza de coche grande. Ajustar estos ajustes realmente previene problemas futuros. Este conocimiento es útil. Estos rangos son cruciales. Me ayudaron. Probablemente te ayuden a lograr una producción más fluida.

Los productos pequeños necesitan un ancho de puerta del 50% al 100% de su ancho.Verdadero

Para productos pequeños, el ancho de puerta recomendado es del 50% al 100%.

Los productos grandes requieren un ancho de puerta de entre el 70% y el 100%.FALSO

Los productos grandes necesitan un ancho de puerta de entre el 20% y el 50%, no del 70% y el 100%.

- 1. ¿Cómo influye el tamaño del producto en el ancho de la puerta?

- 2. ¿Por qué es crucial el espesor de la pared en el diseño de puertas?

- 3. ¿Cuáles son los errores comunes en la selección del ancho de la puerta?

- 4. ¿Cómo pueden las herramientas de diseño de moldes ayudar a optimizar el ancho de la compuerta?

- 5. Conclusión

¿Cómo influye el tamaño del producto en el ancho de la puerta?

Recuerdo mi primer encuentro con el moldeo por inyección. Parecía un laberinto lleno de detalles técnicos y decisiones importantes. Al profundizar, me di cuenta de algo: el tamaño de un producto controla por completo el ancho de la compuerta. Es realmente el ingrediente secreto para un moldeo perfecto.

El tamaño del producto juega un papel importante en el moldeo por inyección. Las piezas moldeadas requieren anchos de compuerta específicos. Los artículos más pequeños pueden requerir un ancho de compuerta que sea de entre la mitad y el tamaño completo del producto. Los artículos medianos probablemente se beneficien de un ancho de compuerta de entre el 30 % y el 70 % del ancho del artículo. Los objetos grandes necesitan un tamaño de compuerta más estrecho. Este tamaño varía entre el 20 % y el 50 % para facilitar un flujo equilibrado. La resistencia estructural es crucial. Esto es realmente crucial.

Influencia del tamaño del producto en el ancho de la puerta

Cuando empecé a trabajar con moldes de inyección, era como resolver un rompecabezas. Un día, aprendí lo importante que era el tamaño del producto al decidir el ancho de las compuertas para las tarjetas de plástico. Para artículos pequeños, las compuertas de entre el 50 % y el 100 % del ancho del producto funcionaban bien. Este simple cambio permitió una distribución suave y uniforme del material. ¡Fue increíble!

| Tamaño del producto | Ancho de puerta recomendado |

|---|---|

| Pequeño | 50% – 100% |

| Medio | 30% – 70% |

| Grande | 20% – 50% |

Los artículos medianos, como los paneles, requerían diferentes anchos. Un ancho de compuerta de entre el 30 % y el 70 % fue excelente. Equilibró el flujo de la masa fundida. El flujo no fue ni demasiado rápido ni demasiado lento. Esto redujo defectos como las marcas de contracción , era la mejor opción. Se requirió una planificación cuidadosa para gestionar los costos y la complejidad del molde.

Impacto en el diseño de moldes

La elección del ancho de la compuerta afecta el diseño del molde y su funcionamiento. Unas compuertas más pequeñas implican moldes más sencillos. Son útiles cuando el tiempo apremia. Unas compuertas más grandes requieren estructuras de molde más resistentes para gestionar un mayor flujo.

Las técnicas de moldeo por inyección 2 ayudan a los diseñadores a mantener alta la calidad y reducir los costos de producción.

Consideraciones sobre el espesor de la pared

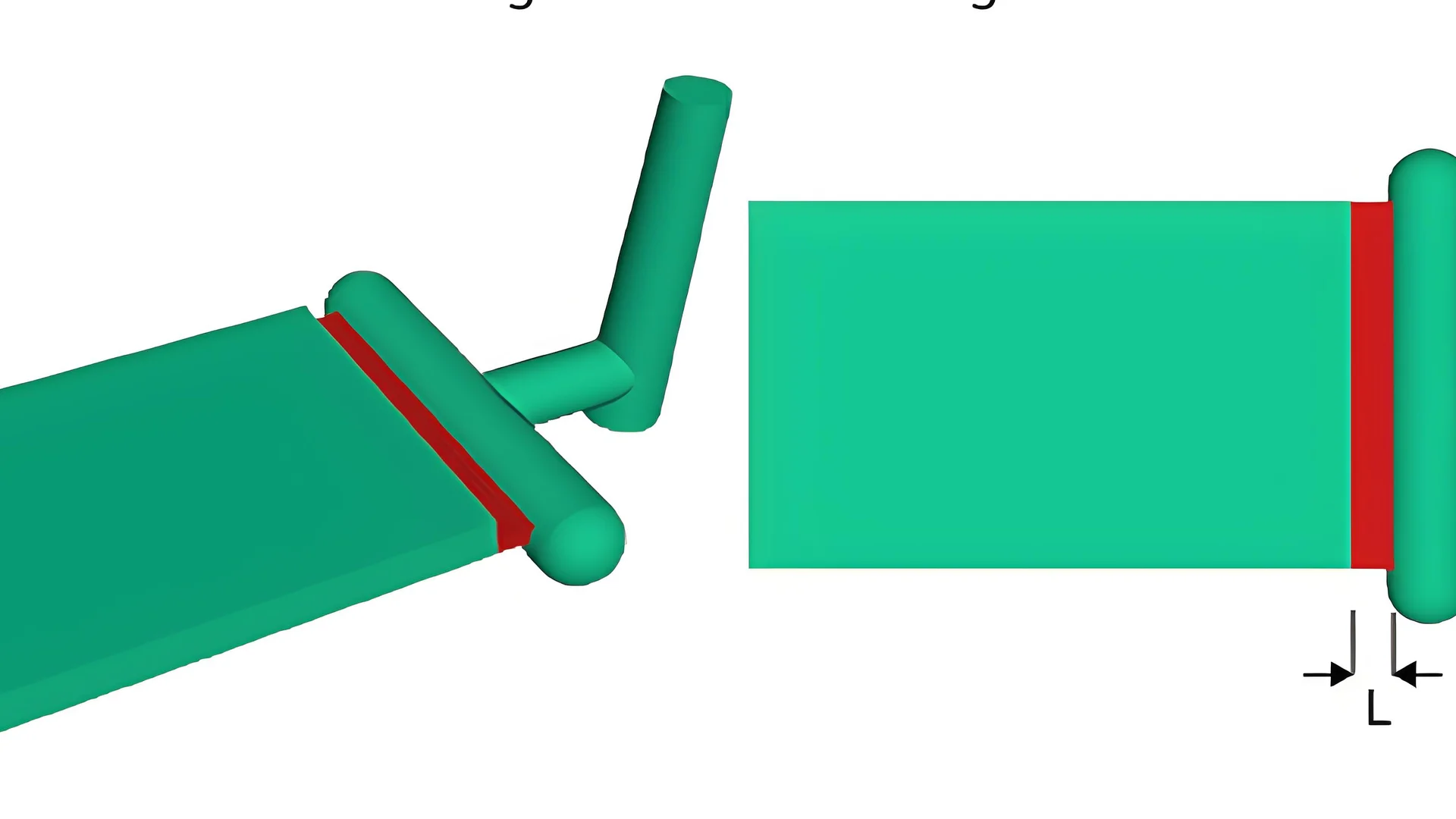

En una ocasión diseñé productos de pared delgada donde se requería una compuerta más ancha para llenar rápidamente las cavidades. Las paredes delgadas requieren una acción rápida, como un sprint, para evitar marcas de soldadura o un llenado deficiente. Por otro lado, las paredes gruesas requieren una compuerta más estrecha; una velocidad de entrada lenta previene defectos como huecos internos.

En el moldeo por inyección, las calculadoras de diseño de compuertas 3 ofrecen dimensiones precisas para obtener buenos resultados.

Los productos pequeños necesitan un ancho de puerta del 50% al 100%.Verdadero

Los productos pequeños requieren puertas más anchas para una distribución uniforme de la masa fundida.

Los productos de gran tamaño utilizan puertas de más del 70% de su ancho.FALSO

Los productos de gran tamaño requieren puertas de sólo entre el 20% y el 50% de su ancho.

¿Por qué es crucial el espesor de la pared en el diseño de puertas?

Imagine crear un producto donde tan solo unos pocos milímetros determinen su éxito o fracaso. El grosor de la pared en el diseño de la compuerta es fundamental. Realmente importa.

El espesor de pared es fundamental en el diseño de la compuerta. Determina la velocidad de flujo de la masa fundida, el tiempo de enfriamiento y la resistencia del producto. Un espesor adecuado permite una distribución uniforme del material y reduce los defectos. Es fundamental.

Comprensión del espesor de pared en el moldeo por inyección

Al principio de mi trayectoria en el moldeo por inyección, el espesor de la pared era un factor fundamental. Es la columna vertebral de todo el proceso, influyendo en todo, desde la fluidez del movimiento de la masa fundida hasta la calidad final del producto.

Impacto en el flujo de fusión

Un proyecto implicó el diseño de productos de pared delgada . Eran complejos, con menos de 1,5 mm de grosor. Nos topamos con dificultades sin una compuerta ancha. 4 de forma rápida y uniforme fue realmente difícil. El ensayo y error nos guió hasta encontrar la solución, reduciendo defectos como las marcas de soldadura.

Consideraciones sobre el tiempo de enfriamiento

Los productos de pared media tienen un espesor de 1,5 a 3 mm. Son como el punto medio perfecto en el moldeo por inyección: ni demasiado finos ni demasiado gruesos. Ajustar el ancho de la compuerta era importante para controlar el flujo de la masa fundida y evitar problemas como la contracción o la deformación, lo que requería equilibrio. Esto requiere experiencia y, a veces, intuición.

| Tipo de producto | Espesor de la pared | Ancho de puerta recomendado |

|---|---|---|

| De pared delgada | <1,5 mm | 40% – 80% del ancho del producto |

| Pared media | 1,5-3 mm | 30% – 60% del ancho del producto |

| De pared gruesa | > 3 mm | 20% – 50% del ancho del producto |

Integridad estructural

Los productos de paredes gruesas requieren una distribución cuidadosa de la tensión. Una compuerta estrecha ayudó a controlar la velocidad de entrada, lo cual fue clave para evitar huecos internos que pueden perjudicar la resistencia estructural.

Correlación entre el tamaño del producto y el ancho de la puerta

El tamaño es importante al diseñar piezas pequeñas, como piezas de plástico compactas; una compuerta ancha llena rápidamente espacios pequeños. Sin embargo, con piezas grandes, como piezas de automóviles, el ancho de la compuerta 5 se volvió crucial para equilibrar perfectamente la estructura y el flujo del molde.

Estas lecciones me enseñaron sobre los detalles del espesor de pared, demostrando cómo comprenderlos puede mejorar significativamente la funcionalidad del diseño y la eficiencia de la producción. Aplicar estos conocimientos me ha permitido optimizar con éxito los procesos de moldeo por inyección en cada ocasión.

Las paredes más gruesas reducen el riesgo de marcas de soldadura.FALSO

Es posible que las paredes más gruesas no reduzcan directamente las marcas de soldadura; las paredes delgadas con puertas más anchas ayudan.

Los productos de pared media tienen velocidades de enfriamiento equilibradas.Verdadero

El espesor de pared medio equilibra la fluidez y el enfriamiento, reduciendo los defectos.

¿Cuáles son los errores comunes en la selección del ancho de la puerta?

¿Alguna vez te has preguntado por qué algunos productos presentan defectos incluso después de una planificación detallada? Una razón podría ser la elección del ancho de la compuerta durante el moldeo por inyección. Este aspecto es muy importante.

Los errores comunes al elegir el ancho de la compuerta suelen ocurrir al ignorar el tamaño del producto, el espesor de la pared y las propiedades del material. Un tamaño de compuerta correcto facilita un flujo fluido de la masa fundida. Este flujo reduce problemas como la deformación y los rellenos incompletos.

Pasar por alto el tamaño del producto

A menudo se olvida cómo el tamaño del producto influye en la elección del ancho de la compuerta. Al principio de mi carrera, no me di cuenta de esto con una pequeña caja electrónica. El ancho de la compuerta era demasiado estrecho, lo que provocaba un llenado desigual y retrasos. Los productos pequeños, de menos de 50 mm de ancho, necesitan anchos de compuerta de entre el 50 % y el 100 % del ancho del producto para un llenado eficiente. Los productos medianos, de unos 100 mm de ancho, suelen requerir entre un 30 % y un 70 % del ancho de la compuerta para equilibrar el flujo y el diseño del molde. Los productos grandes, de más de 200 mm de ancho, suelen necesitar entre un 20 % y un 50 % del ancho de la compuerta para que la masa fundida se mueva con fluidez. Recuerde que el tamaño del producto es fundamental.

| Tamaño del producto | Ancho de puerta recomendado |

|---|---|

| Pequeño (<50 mm) | 50%-100% |

| Mediano (50-200 mm) | 30%-70% |

| Grande (>200 mm) | 20%-50% |

Pasando por alto el espesor de la pared

Una vez, las paredes delgadas me causaron problemas porque elegí un ancho de compuerta incorrecto. Fue un error costoso. Las paredes delgadas, de menos de 1,5 mm, requieren compuertas más anchas, quizás entre un 40 % y un 80 % del ancho del producto, para un llenado uniforme. Las paredes medianas, de 1,5 a 3 mm de grosor, necesitan compuertas de entre un 30 % y un 60 % del ancho para evitar deformaciones y contracciones. Las paredes gruesas funcionan mejor con compuertas más estrechas, de entre un 20 % y un 50 %, para regular la velocidad de fusión y evitar huecos.

Ignorar las propiedades del material

Las características del material pueden sorprenderte si no prestas atención. Recuerdo haber usado un polímero grueso y no ajustar el ancho de la compuerta; esto generó defectos que podrían haberse evitado. Cada material tiene características de flujo diferentes; ignorar este aspecto puede provocar deformaciones o algo peor.

Consideraciones materiales6

Los materiales de alta viscosidad a menudo necesitan compuertas más anchas debido a sus propiedades de flujo únicas durante el moldeo.

Cálculo erróneo del impacto del diseño del molde

Los diseños de moldes pueden ser complejos. En una ocasión, manipulé un molde complejo y me di cuenta de que los ajustes precisos de la compuerta eran vitales para una distribución uniforme.

Los diseños complejos requieren una elección cuidadosa del ancho de la compuerta para garantizar una buena calidad y reducir los errores.

Factores de diseño de moldes7

Comprender las características específicas del molde es fundamental, ya que requieren cálculos precisos del ancho de la compuerta para lograr productos sin defectos.

No utilizar datos de simulación

Las simulaciones realmente cambian las cosas; omitirlas es costoso y conlleva mucho ensayo y error.

Proporcionan datos para tomar mejores decisiones sobre las dimensiones de las compuertas, lo que aumenta la eficiencia y la calidad del producto.

Incorporar datos de simulación ayuda a predecir y refinar las dimensiones de las compuertas eficazmente.

Evitar estos errores comunes hará que sus proyectos de moldeo por inyección sean más fluidos. Sus productos probablemente alcanzarán los objetivos de calidad con mayor consistencia; es fundamental prestar atención a estos factores.

Los productos pequeños necesitan puertas de entre el 10% y el 30% de su ancho.FALSO

Los productos pequeños requieren puertas de entre el 50% y el 100% de su ancho para un llenado adecuado.

Ignorar el espesor de la pared puede provocar huecos internos en los productos.Verdadero

No ajustar el ancho de la compuerta al espesor de la pared puede provocar defectos como huecos.

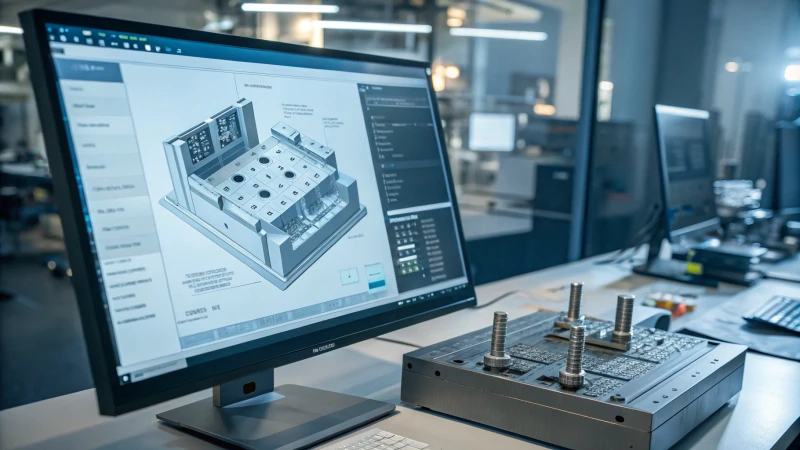

¿Cómo pueden las herramientas de diseño de moldes ayudar a optimizar el ancho de la compuerta?

¿Alguna vez te has sentido perdido en un proyecto donde cada pequeño detalle afecta el resultado final? Ajustar el ancho de la compuerta en el moldeo por inyección es similar. Es una parte crucial. La precisión es fundamental.

Las herramientas de diseño de moldes ayudan a encontrar el ancho de compuerta óptimo mediante simulaciones. Estas predicciones muestran cómo fluye la masa fundida. Los diseñadores ajustan entonces el tamaño de las compuertas para lograr el mejor llenado y reducir los defectos. La calidad del producto aumenta. Mejora notablemente.

Importancia de la optimización del ancho de la puerta

Las piezas de plástico perfectamente moldeadas impresionan por su precisión. La perfección a menudo depende de algo simple: optimizar el ancho de la compuerta. Un flujo adecuado en la cavidad del molde es esencial. Un flujo perfecto significa que no hay defectos ni desperdicios en el producto final. Una vez trabajé en un proyecto donde cada milímetro era crucial. Un pequeño cambio en el ancho de la compuerta marcó una gran diferencia. Fue como descubrir un secreto.

| Tamaño del producto | Ancho de la puerta % del ancho del producto |

|---|---|

| Pequeño (<50 mm) | 50% – 100% |

| Mediano (50-200 mm) | 30% – 70% |

| Grande (>200 mm) | 20% – 50% |

Función de las herramientas de diseño de moldes

Las herramientas de diseño de moldes son como ayudas útiles. Ofrecen información que podrías pasar por alto. El software CAD 8 y las herramientas de simulación ayudan a mostrar cómo los cambios en el ancho de la compuerta afectan a los productos. Ver mi primera simulación fue como una película. Cada escena fue vital para la historia.

Perspectivas de simulación

Estas herramientas ofrecen información invaluable. Muestran las caídas de presión y la distribución de la temperatura, aspectos realmente importantes. Por ejemplo, en productos de pared delgada, ajustar el ancho de la compuerta puede eliminar las marcas de soldadura. Es como tener un mapa que te lleva directamente a un tesoro.

Estudios de caso: Aplicación de herramientas de diseño

- Productos pequeños: Las tarjetas de plástico pequeñas ilustran bien esta idea. Ajustar el ancho de la puerta entre 15 y 30 mm ayuda a que un producto de 30 mm de ancho se llene rápida y uniformemente. Ese pequeño ajuste tiene un gran impacto.

- Productos medianos: Un panel de 100 mm de ancho puede necesitar un ancho de compuerta de 30 a 70 mm, para equilibrar la distribución de la masa fundida y el caudal.

- Productos grandes: para productos de más de 200 mm de ancho, las simulaciones encuentran un ancho de compuerta que equilibra el flujo sin altos costos de molde.

Explorando varias herramientas

Al buscar herramientas de diseño de moldes, busque aquellas con múltiples funciones para simular el moldeo por inyección. Algunas herramientas ofrecen soluciones integradas de diseño y análisis 9 , lo que simplifica sus tareas.

Consideraciones adicionales

Considere el grosor de la pared al elegir el ancho de la compuerta. Los productos de pared delgada requieren compuertas más anchas para un llenado rápido, mientras que los productos de pared gruesa funcionan mejor con compuertas estrechas para controlar la velocidad de fusión y evitar marcas de contracción.

Utilizando estas herramientas modernas, produzca productos de alta calidad con pocos defectos: es como ser un artista que utiliza la tecnología como pincel, creando precisión en cada pieza.

El ancho de la compuerta afecta el flujo de la masa fundida en las cavidades del molde.Verdadero

El ancho de la compuerta controla cómo fluye la masa fundida hacia la cavidad, lo que afecta el llenado.

Las herramientas de simulación predicen el impacto del ancho de la puerta en el producto.Verdadero

Las herramientas de simulación ayudan a predecir cómo los cambios en el ancho de la puerta afectan la calidad del producto.

Conclusión

La determinación del ancho de la compuerta de la película en el moldeo por inyección es crucial para la calidad del producto, ya que varía según el tamaño del producto y el espesor de la pared, lo que garantiza un flujo de fusión eficiente y minimiza los defectos.

-

Descubra cómo el ancho de compuerta adecuado puede minimizar las marcas de contracción en productos moldeados por inyección. ↩

-

Descubra nuevas técnicas de moldeo por inyección que se adaptan a distintos tamaños de productos y mejoran la calidad. ↩

-

Utilice calculadoras para determinar tamaños de compuerta precisos para diferentes diseños de productos. ↩

-

Descubra por qué una compuerta más ancha es crucial para los productos de paredes delgadas para garantizar un llenado uniforme de la cavidad y reducir los defectos. ↩

-

Descubra cómo las consideraciones del ancho de la compuerta son vitales para equilibrar la estructura y el flujo del molde en productos grandes. ↩

-

Descubra cómo los diferentes materiales afectan la selección del ancho de la compuerta, garantizando un flujo óptimo y minimizando los defectos. ↩

-

Descubra cómo las complejidades del diseño de moldes exigen ajustes precisos del ancho de la compuerta para lograr una distribución uniforme de la masa fundida. ↩

-

Explore las mejores herramientas de simulación para mejorar la eficiencia y la precisión del diseño de moldes. ↩

-

Descubra soluciones de software integradas para optimizar el diseño y análisis de moldes. ↩