¿Te interesa saber cómo se fabrican los dispositivos de plástico? de ABS es clave.

El proceso de moldeo por inyección de ABS ABS hasta que se fundan y luego inyectar el plástico fundido en un molde prediseñado. Una vez enfriado, el molde se abre para liberar el producto formado, que ofrece alta resistencia y un acabado superficial impecable.

Aunque parezca sencillo, dominar este proceso implica conocer las complejas características del material y la creación precisa del molde. Investigue más a fondo para descubrir qué impulsa de ABS .

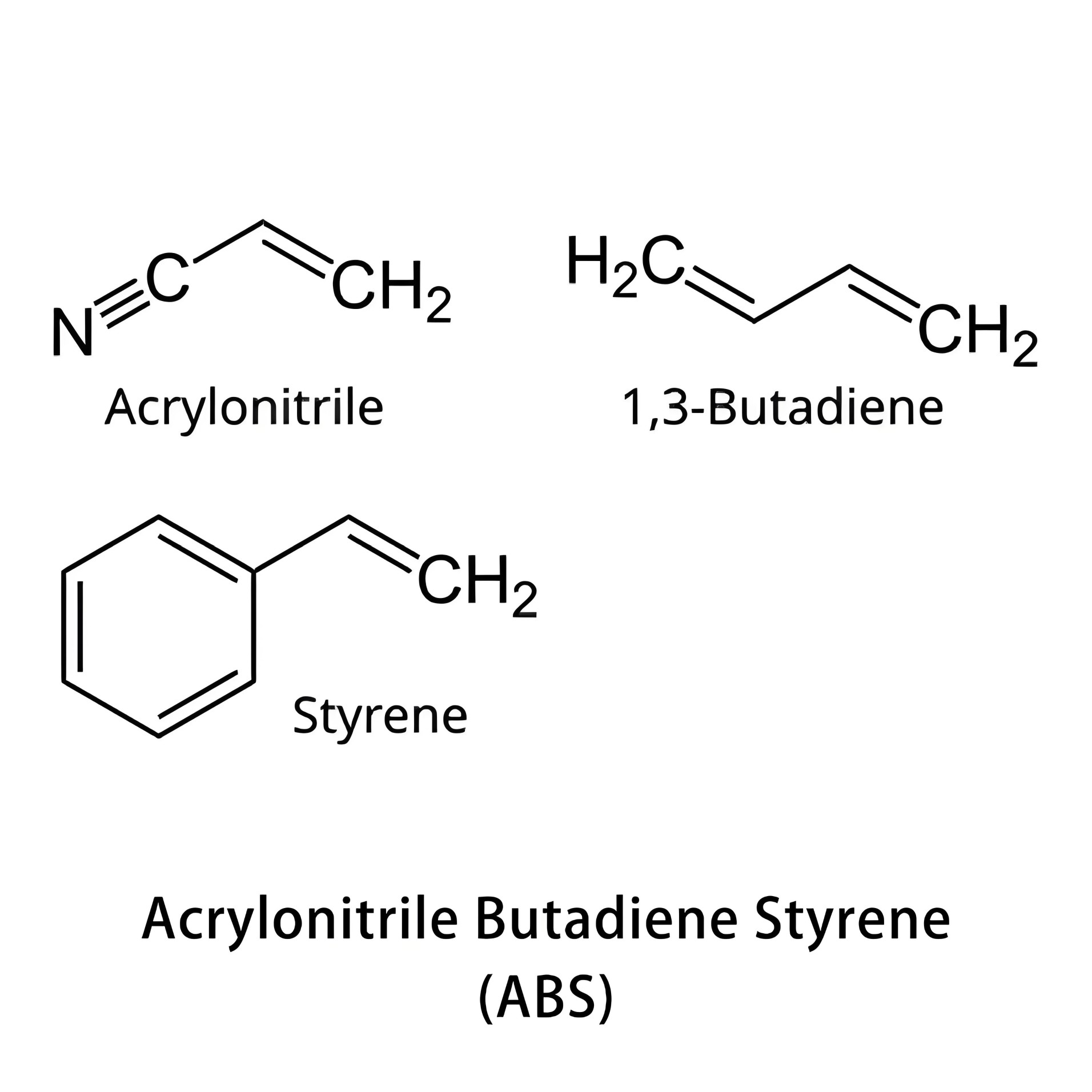

El moldeo por inyección de ABS utiliza acrilonitrilo butadieno estireno.Verdadero

ABS representa el material aplicado en este proceso de moldeo, famoso por sus características.

- 1. ¿Cuáles son los pasos clave en el moldeo por inyección de ABS?

- 2. ¿Por qué elegir ABS para moldeo por inyección en lugar de otros plásticos?

- 3. ¿Cómo optimizar el diseño de moldes para el moldeo por inyección de ABS?

- 4. ¿Cuáles son los defectos comunes en el moldeo por inyección de ABS y cómo se pueden solucionar?

- 5. Conclusión

¿Cuáles son los pasos clave en de ABS ?

de ABS utiliza un método detallado para transformar el plástico crudo en productos muy buenos.

El de ABS comienza con la preparación y el secado del material, seguido de la configuración precisa del molde, la inyección del ABS , el enfriamiento y el desmoldeo final. Cada paso requiere un control minucioso de los parámetros para garantizar la calidad y la eficiencia del producto.

Preparación de materiales

El primer paso importante en el de ABS es preparar el material. Esto incluye elegir el tipo de ABS adecuado para las necesidades del producto. Es fundamental comprobar la ausencia de impurezas y humedad en la materia prima.

El secado elimina la humedad de la ABS , ya que la humedad residual podría causar problemas durante el moldeo. Normalmente, la resina se seca a temperaturas de entre 80 y 100 °C durante 2 a 4 horas hasta que la humedad es inferior al 0,1 %. Esto permite obtener la mejor fluidez y calidad del producto durante el moldeo.

Configuración del molde

La selección correcta de los materiales para moldes es clave para garantizar la resistencia y la calidad. Para la mayoría de los usos, se recomienda el acero P20 por su buen procesamiento y precio asequible. Para piezas que requieren un mejor acabado superficial, el acero 718 es mejor por su mayor dureza y resistencia al desgaste.

El molde debe incluir un sistema de refrigeración eficiente, con canales de agua ubicados en los puntos adecuados para mantener una temperatura uniforme. Esta disposición contribuye a una mayor productividad y calidad del producto.

Proceso de inyección

La inyección funde los de ABS , que luego se introducen en la cavidad del molde a presiones y velocidades controladas. Parámetros como la presión de inyección (70-150 MPa), la velocidad de inyección (50-150 mm/s) y la velocidad del tornillo (30-100 rpm) varían según las necesidades del producto y las propiedades del material.

El diseño correcto de la compuerta, ya sea directa, lateral o puntual, es necesario para equilibrar la velocidad de llenado y la calidad de la superficie. La velocidad y la presión de inyección deben gestionarse con precisión para evitar problemas como marcas de flujo o líneas de fusión.

Enfriamiento y desmolde

El enfriamiento es un paso importante donde la pieza moldeada se endurece. Los canales de enfriamiento deben estar bien ubicados para facilitar un enfriamiento uniforme sin generar tensión interna.

Al final, el molde se abre y la pieza sale. El sistema de expulsión (con pasadores, placas o cilindros) debe estar diseñado para evitar que el producto se doble o se dañe. Una buena expulsión mantiene los productos en su forma y tamaño correctos.

Aprender estos pasos principales del de ABS ayuda a los creadores a producir piezas estables y de alta calidad. Para obtener más información sobre cómo mejorar estas acciones, considere buscar materiales adicionales como estrategias de diseño de moldes 2 o resolución de defectos 3 .

La resina ABS debe secarse por debajo del 0,1 % de contenido de humedad.Verdadero

La resina ABS se vuelve mejor para el moldeo cuando se seca con menos del 0,1 % de humedad.

El acero P20 no es adecuado para aplicaciones de moldes generales.FALSO

Se recomienda el acero P20 por su calidad de trabajo y precio.

¿Por qué elegir ABS para moldeo por inyección en lugar de otros plásticos?

Elegir el plástico correcto es clave para un buen moldeo por inyección. ¿Por qué se el ABS ?

El ABS , o acrilonitrilo butadieno estireno, se utiliza con frecuencia en el moldeo por inyección debido a su excelente equilibrio entre resistencia, tenacidad y acabado superficial. Ofrece mejor procesabilidad y resistencia química en comparación con muchos otros plásticos, lo que lo hace ideal para diversas aplicaciones, desde automoción hasta electrónica de consumo.

Aprovechar las ventajas del ABS frente a otros plásticos

A la hora de seleccionar un material para el moldeo por inyección, el ABS impresiona por su gran combinación de propiedades.

Resistencia y dureza: El ABS posee una sólida estructura mecánica, con alta resistencia a la tracción y a la flexión. Esto lo hace ideal para productos que requieren una larga duración. Ofrece mayor rigidez y resistencia al calor que el polietileno 4 , pero es más costoso y pesado.

Aspecto de la superficie: La superficie brillante del ABS lo hace ideal para artículos de consumo donde la apariencia es importante. En comparación con el polipropileno 5 , el ABS ofrece mejor apariencia y resistencia, aunque es menos resistente a la intemperie.

Valor económico: si bien el policarbonato 6 es más resistente y más resistente al calor, el ABS sigue siendo más barato y más sencillo de moldear, lo que proporciona una gran ventaja en entornos a gran escala.

Áreas donde el ABS brilla

Las características del ABS

- Electrodomésticos: Se utiliza para cubiertas de televisores y revestimientos de refrigeradores debido a su superficie resistente y atractiva.

- Industria automotriz: Común en piezas interiores como paneles de control donde se requiere robustez y atractivo visual.

- Juguetes y herramientas de oficina: Su color brillante y su facilidad de modelado se adaptan bien a los juguetes y a los marcos de impresoras.

Beneficios del procesamiento del ABS

Diseño de Moldes: ABS (0,4-0,7 %) facilita la planificación del molde, reduciendo los problemas de contracción desigual que presentan otros plásticos. Esta estabilidad ofrece productos finales de alta calidad con pocos defectos.

Estabilidad térmica: capaz de soportar hasta 100 °C, el ABS tolera un calor de procesamiento más alto que muchos plásticos sin perder la calidad del producto.

Puntos a considerar al elegir ABS

Aunque tiene muchos méritos, considere estos factores con el ABS :

- Peso y precio: Si bien tiene excelentes características, el mayor peso del ABS

- Tolerancia a la intemperie: para usos que requieren mucha exposición a duras condiciones exteriores, los materiales con mejor resistencia a los rayos UV pueden ser más adecuados.

Resumen

del ABS lo convierte en una opción predilecta para el moldeo por inyección en numerosos sectores. Al conocer sus ventajas y desventajas, los fabricantes pueden utilizar el ABS para crear productos robustos y fiables.

El ABS ofrece un acabado superficial superior al polipropileno.Verdadero

El ABS es preferido por su superficie muy brillante y su resistencia.

El policarbonato es más rentable que el ABS.FALSO

El ABS cuesta menos y se procesa más simplemente que el policarbonato.

¿Cómo optimizar el diseño de moldes para de ABS ?

Mejorar el diseño del molde es fundamental para el éxito de ABS . Esto produce productos de alta calidad y sin defectos.

Para optimizar el diseño del molde para de ABS , concéntrese en seleccionar materiales de molde adecuados, diseñar sistemas de enfriamiento efectivos y garantizar un espesor de pared uniforme para mejorar la calidad del producto y reducir los defectos.

Cómo seleccionar el material de molde adecuado

La elección de los materiales adecuados para el molde es fundamental para optimizar su diseño en de ABS . El ABS requiere materiales de molde que soporten altas presiones y temperaturas. Las opciones más comunes incluyen el acero P20 7 , conocido por su buen rendimiento de procesamiento y precio económico, y el acero 718, que ofrece una mayor calidad de acabado superficial. La elección entre estos materiales debe basarse en los requisitos de calidad superficial del producto.

Diseño de sistemas de refrigeración eficaces

Un sistema de refrigeración bien diseñado es fundamental para mantener una temperatura uniforme en el molde, lo que repercute directamente en la productividad y la calidad del producto. Normalmente, se utilizan sistemas de refrigeración por agua, con canales de refrigeración dispuestos dentro del molde para garantizar una disipación eficaz del calor. Consideraciones como el diámetro de los canales de refrigeración (generalmente de 8 a 12 mm) y su espaciamiento (de 20 a 50 mm) se adaptan al espesor y la forma de la pared del producto. La disposición simétrica de la entrada y la salida garantiza un flujo de agua uniforme en el molde, lo que contribuye a una refrigeración constante.

Cómo garantizar un espesor de pared uniforme

La uniformidad del espesor de pared minimiza la concentración de tensiones y la deformación durante el proceso de moldeo. En ABS , el espesor de pared típico oscila entre 1 y 5 mm, dependiendo del tamaño y la aplicación. En productos con formas complejas, las transiciones graduales en el espesor de pared son cruciales para evitar concentraciones de tensiones que podrían causar defectos.

| Parámetro | Rango típico |

|---|---|

| Espesor de la pared | 1-5 milímetros |

| Diámetro del canal de enfriamiento | 8-12 milímetros |

| Espaciamiento de canales de enfriamiento | 20-50 milímetros |

Mecanismo de liberación de moho

El mecanismo de desmoldeo debe estar diseñado para facilitar un desmoldeo suave, evitando problemas como tensiones o deformaciones. El diseño de las superficies de separación y los mecanismos de expulsión debe adaptarse a la forma y estructura del producto, garantizando fuerzas de liberación equilibradas. Generalmente se utilizan mecanismos de expulsión como los pasadores, pero para productos más grandes o complejos, alternativas como los eyectores de placa de empuje pueden ofrecer mejores resultados.

Consideraciones sobre el diseño de puertas

Seleccionar el diseño de compuerta adecuado es vital para controlar el flujo de ABS en el molde. Las opciones incluyen la compuerta directa para un llenado más rápido, pero con trazas visibles; la compuerta lateral para reducir las marcas visibles, pero que podrían afectar la apariencia; y la compuerta de colada para superficies de alta calidad con una velocidad de llenado más lenta. El método elegido debe alinearse con las necesidades estéticas y estructurales del producto final.

La optimización de cada uno de estos aspectos garantiza que de ABS no solo sea eficiente, sino que también produzca componentes que cumplan con los estándares de calidad deseados sin defectos.

El ABS requiere materiales de molde que soporten alta presión.Verdadero

Los moldes ABS requieren materiales resistentes como el acero P20 o 718.

La inyección directa ofrece velocidades de llenado más lentas para el moldeo de ABS.FALSO

La compuerta directa permite un llenado más rápido pero puede dejar marcas.

¿Cuáles son los defectos comunes en de ABS y cómo se pueden solucionar?

Las fallas en de ABS podrían afectar la calidad del producto. Sin embargo, es probable que existan soluciones que resuelvan estos problemas eficazmente.

Los defectos comunes en de ABS incluyen llenado insuficiente, marcas de contracción, marcas de flujo, líneas de fusión y deformación por alabeo. Estos pueden solucionarse ajustando la presión de inyección, la velocidad, la temperatura del molde, el tiempo de enfriamiento y optimizando los parámetros de diseño.

Comprensión de los defectos comunes en el moldeo por inyección de ABS

El ABS (acrilonitrilo butadieno estireno) es apreciado por su dureza y acabado superficial, pero como cualquier material, es propenso a ciertos defectos durante el moldeo por inyección. Identificar estos defectos a tiempo puede ahorrar costos y garantizar la fiabilidad del producto.

1. Relleno insuficiente

Esto ocurre cuando la cavidad del molde no se llena completamente con plástico fundido. Esto produce piezas incompletas que no superan los controles de calidad.

- Causas: baja presión de inyección, velocidad de inyección lenta, baja temperatura del molde o tamaño de compuerta pequeño.

- Soluciones: Aumente la presión y la velocidad de inyección. Aumente la temperatura del molde y ajuste el tamaño de la compuerta para optimizar el flujo.

2. Marcas de contracción

Estas aparecen como depresiones superficiales donde el material se ha retirado de la superficie durante el enfriamiento.

- Causas: Contracción excesiva debido al enfriamiento o tiempo de retención insuficiente.

- Soluciones: Prolongar el tiempo de mantenimiento y el periodo de enfriamiento. Modificar el diseño de la pieza para asegurar un espesor de pared uniforme.

3. Marcas de flujo

Patrones visibles en la superficie causados por variaciones en la velocidad de flujo del plástico.

- Causas: Alta velocidad de inyección o baja temperatura del molde.

- Soluciones: Reducir la velocidad de inyección y aumentar la temperatura del molde. Usar una resina con mayor fluidez para un flujo más uniforme.

4. Líneas de fusión

Estas líneas se forman donde dos frentes de flujo se encuentran pero no se fusionan adecuadamente, lo que genera puntos débiles.

- Causas: Múltiples compuertas, velocidad de inyección lenta o temperatura desigual del molde.

- Soluciones: Optimice la colocación de la compuerta, aumente la velocidad de inyección y garantice temperaturas uniformes en el molde.

5. Deformación por deformación

La deformación da como resultado productos doblados o retorcidos, lo que los hace inutilizables.

- Causas: Contracción desigual, tensión interna excesiva, tiempo de enfriamiento corto.

- Soluciones: Mejorar el diseño de la pieza para minimizar los puntos de tensión. Ajustar los parámetros de procesamiento y prolongar el tiempo de enfriamiento.

Estrategias para una gestión eficaz de defectos

Para abordar estos defectos eficazmente, es fundamental comprender las propiedades del material 8 y cómo interactúan con el diseño del molde y los parámetros de procesamiento. El uso de software de simulación puede ayudar a predecir posibles defectos y a refinar los procesos antes de que comience la producción real.

Además, la monitorización continua del estado de las máquinas y el mantenimiento regular pueden prevenir anomalías que provoquen defectos. Capacitar al personal sobre los problemas comunes y sus soluciones mejora la eficiencia operativa.

Implementar un sólido proceso de control de calidad garantiza que los productos cumplan con los estándares deseados y reduce el desperdicio. Considere usar el control estadístico de procesos para identificar tendencias y tomar decisiones basadas en datos. Este enfoque no solo mejora la calidad del producto, sino que también impulsa la productividad general en de ABS .

Aumentar la presión de inyección corrige el llenado insuficiente.Verdadero

La presión de inyección elevada ayuda a llenar completamente la cavidad del molde.

La deformación por deformación es causada por la alta temperatura del molde.FALSO

La deformación se produce debido a una contracción desigual, no a las altas temperaturas del molde.

Conclusión

Conocer de ABS mejora la calidad y la productividad de los productos. Comprender sus detalles ayuda a los fabricantes a crear piezas de primera calidad. Profundice en estas ideas para obtener los mejores resultados.

-

Descubra cómo las variaciones de velocidad afectan la calidad del producto. La presión de inyección de la resina ABS fundida oscila entre 60 y 150 MPa. … 120 ~ 150 MPa. La presión de mantenimiento del moldeo por inyección… ↩

-

Explore enfoques innovadores para mejorar la eficiencia del molde. El moldeo por inyección de ABS es uno de los procesos de moldeo por inyección de plástico más populares en la actualidad. Durante este proceso, la licuefacción se produce a 100 °C. ↩

-

Aprenda estrategias efectivas para prevenir defectos de moldeo comunes. A menudo, la temperatura excesiva o la baja conductividad térmica del material fundido pueden empeorar el problema. ↩

-

Conozca las propiedades del polietileno en comparación con el ABS para diversas aplicaciones: el ABS suele tener una superficie lisa y brillante, mientras que el PE tiene una apariencia más cerosa o lisa. El ABS se utiliza a menudo en aplicaciones que priorizan la estética, como.. ↩

-

Descubra las diferencias en durabilidad y calidad de la superficie entre estos plásticos: una mirada rápida al ABS frente al polipropileno, sus desventajas y ventajas, y cómo se comparan entre sí cuando se trata de moldeo de plástico. ↩

-

Explore las ventajas económicas del uso de ABS sobre el policarbonato en la producción. El policarbonato cuesta aproximadamente un 50 % más que el ABS, y ambos son materiales relativamente económicos. El material estándar de lámina de PC suele.. ↩

-

Descubra por qué el acero P20 es ideal para la fabricación rentable de moldes.: Propiedades físicas · Densidad: 0,284 lb/in3 (7861 kg/m3) · Gravedad específica: 7,86 · Módulo de elasticidad: 30 x 106 psi (207 GPa) · Conductividad térmica: 24 Btu/ft/… ↩

-

Comprender las propiedades del ABS ayuda a predecir el comportamiento del moldeo.: Propiedades del material ABS; Contracción del molde – Flujo (73 °F), 4.0e-3* a 7.0e-3** pulgadas; Absorción de agua (24 h, 73 °F), 0,16 a 0,25 %; Mecánica… ↩