Obtener la relación correcta entre nervaduras y paredes en el moldeo por inyección puede convertir un proyecto desafiante en una historia de éxito.

La relación ideal entre nervaduras y pared para el moldeo por inyección es de 0,5 veces el espesor de la pared, lo que minimiza las marcas de hundimiento y mantiene la integridad estructural.

Pero no nos detengamos ahí; esto es solo la punta del iceberg. Imagínatelo como hornear un pastel: necesitas los ingredientes correctos en las cantidades adecuadas, pero también las técnicas adecuadas para que quede perfecto. Factores como la elección del material, la función prevista de la pieza y consideraciones específicas del diseño del molde pueden afinar tu proceso para obtener resultados aún mejores. Como alguien que ha presenciado tanto triunfos como dificultades en este campo, sé lo cruciales que pueden ser estos detalles. Profundicemos en estos elementos para que puedas lograr un acabado impecable en todo momento.

La relación ideal entre nervadura y pared es de 0,5 veces el espesor de la pared.Verdadero

Esta relación minimiza defectos como marcas de hundimiento y mantiene la resistencia.

La elección del material no afecta la relación entre la nervadura y la pared.FALSO

Las propiedades del material influyen en las consideraciones de diseño, incluidas las proporciones.

- 1. ¿Por qué es importante la relación nervadura-pared en el moldeo por inyección?

- 2. ¿Cómo afecta la elección del material al diseño de las costillas?

- 3. ¿Cuáles son los errores comunes en el diseño de costillas?

- 4. ¿Cómo determinar las mejores dimensiones de las costillas?

- 5. ¿Qué herramientas pueden ayudar a diseñar costillas ideales?

- 6. ¿Cómo afectan las nervaduras a la estética de las piezas moldeadas?

- 7. Conclusión

¿Por qué es importante la relación nervadura-pared en el moldeo por inyección?

Una vez aprendí por las malas que un pequeño descuido en el diseño puede conducir a grandes problemas en el futuro.

La relación nervadura-pared es vital en el moldeo por inyección para mantener la integridad estructural, evitar deformaciones o hundimientos y garantizar un rendimiento y una apariencia óptimos.

Comprensión de la relación entre nervaduras y paredes

Permítanme recordarles un proyecto en el que trabajé y subestimé la importancia de la relación entre nervaduras y pared. ¡Fue una lección aprendida a las malas! Esta relación es vital porque influye en la capacidad de una pieza para soportar tensiones mecánicas. Las nervaduras son como los héroes anónimos de las piezas de plástico: añaden resistencia sin añadir mucho peso. Pero si no se consigue la relación correcta, se enfrentan a numerosos problemas de fabricación .

Defectos comunes debido a proporciones inadecuadas

Imagínate esto: acabas de terminar el diseño de un nuevo y elegante dispositivo, ¡y durante las pruebas descubres que tu prototipo se deforma como una cuchara de plástico en sopa caliente! Eso es lo que pasa cuando las costillas son demasiado gruesas: se enfrían a diferentes velocidades, lo que provoca deformaciones.

- Deformación: Las nervaduras demasiado gruesas provocan un enfriamiento desigual, lo que produce deformación.

- Marcas de hundimiento: las nervaduras gruesas pueden arrastrar el material hacia adentro durante el enfriamiento.

- Concentración de tensión: si las costillas son demasiado delgadas, la tensión puede concentrarse, reduciendo la durabilidad.

Para evitar estos defectos, es fundamental seguir las pautas sobre el diseño de las costillas:

| Grosor de las costillas | Espesor de la pared | Relación |

|---|---|---|

| 0,5 milímetros | 2 milímetros | 0.25 |

| 1 milímetro | 4 milímetros | 0.25 |

| 2 milímetros | 8 milímetros | 0.25 |

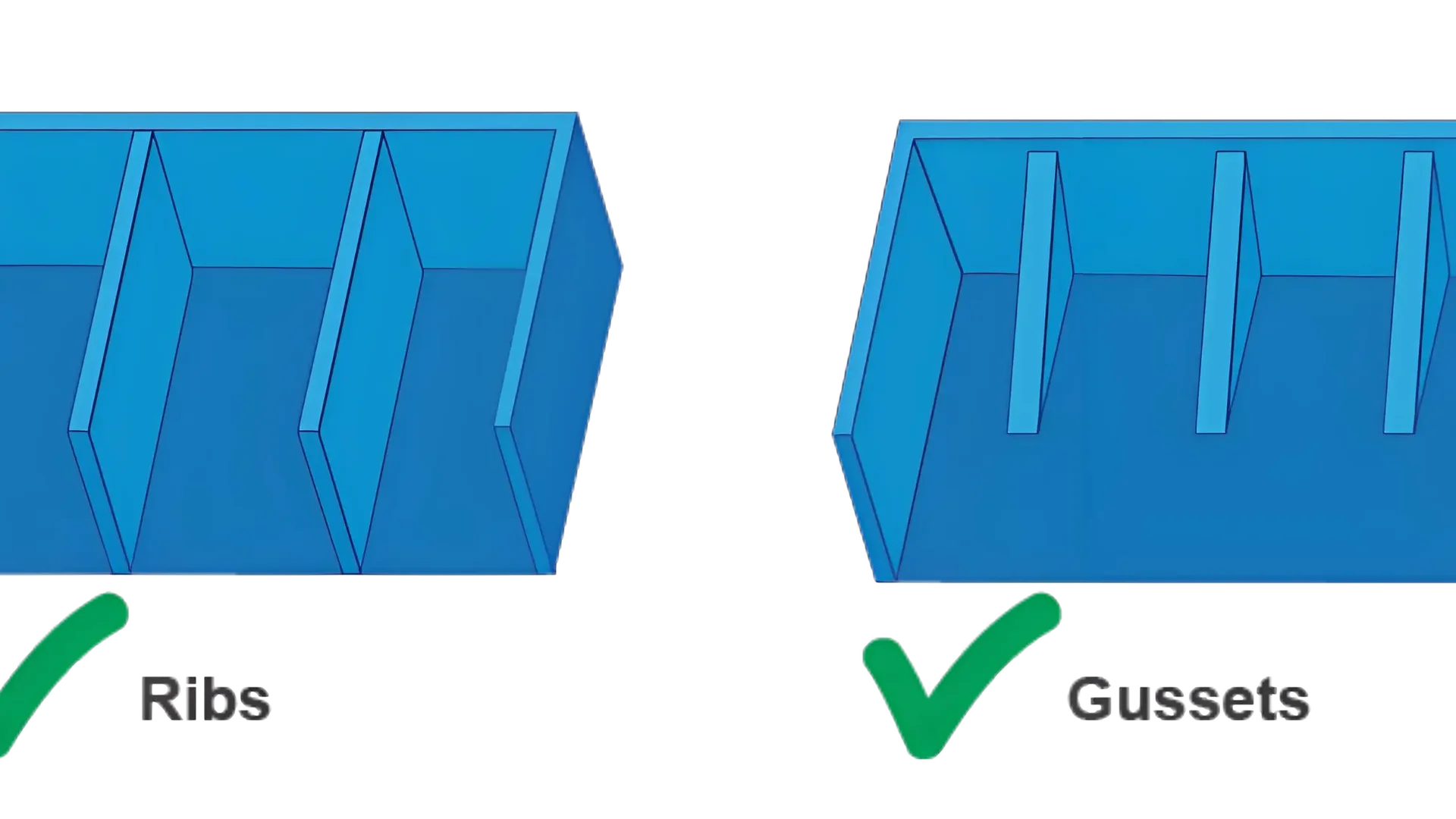

Mejores prácticas para el diseño de costillas

- Costillas cónicas: estrechar ligeramente las costillas desde la base hasta la punta ayuda (piense en ello como si les diera una cintura sutil).

- Esquinas redondeadas: evite las esquinas afiladas; ¡son imanes de estrés!

- Espaciado entre costillas: colóquelas lo suficiente para evitar que los campos de tensión se superpongan.

Estudio de caso: Diseño de carcasas electrónicas

Imagínate esto: estás diseñando una carcasa electrónica donde las nervaduras desempeñan un papel crucial en el refuerzo. Debes calcular cuidadosamente la relación nervadura-pared para evitar deformaciones molestas o esas molestas marcas de hundimiento.

Los diseñadores como yo solemos recurrir al software de simulación para prever cualquier imprevisto antes de iniciar la producción. Es como tener una bola de cristal para el diseño de las costillas y el espesor de las paredes. Si te interesa profundizar en las técnicas de simulación, consulta este recurso relacionado 2 .

Las nervaduras gruesas provocan deformaciones en las piezas moldeadas.Verdadero

Las nervaduras gruesas provocan un enfriamiento diferencial, lo que causa deformaciones.

Se recomienda una relación nervadura-pared de 0,5.FALSO

La relación nervadura-pared recomendada normalmente es 0,25.

¿Cómo afecta la elección del material al diseño de las costillas?

¿Alguna vez te has preguntado cómo la elección del material puede determinar el éxito o el fracaso de un diseño de costilla? He visto de primera mano cómo elegir el material adecuado puede transformar un proyecto.

La elección del material adecuado es crucial en el diseño de las costillas, ya que influye en el grosor, la altura y el espaciado. Los materiales difieren en resistencia a la tracción y flexibilidad, lo que determina estos elementos de diseño.

Comprender las propiedades de los materiales

Cada material cuenta su propia historia en el diseño. Recuerdo cuando descubrí por primera vez cómo el ABS 3 ofrecía tanto resistencia como resistencia al impacto. Fue como si se me hubiera ocurrido una idea. Para proyectos donde la flexibilidad es clave, el polipropileno se convirtió en mi opción predilecta por su excelente resistencia química.

Influencia en el espesor de las costillas

He aprendido a base de ensayo y error que el grosor de las nervaduras puede ser decisivo para el éxito o el fracaso de un diseño. Al usar policarbonato, me sorprendió la resistencia que se puede mantener incluso con nervaduras más delgadas. Pero al trabajar con materiales más flexibles, a veces es inevitable aumentar el grosor para mantener la rigidez.

| Material | Espesor típico de la costilla |

|---|---|

| policarbonato | 0,5 – 1,0 mm |

| ABS | 1,0 – 2,0 mm |

| polipropileno | 2,0 – 3,0 mm |

Efecto sobre la altura y el espaciado de las costillas

En una ocasión, tuve un proyecto en el que la elección del nailon, con su alta relación resistencia-peso, permitió usar costillas más altas y más espaciadas: una solución elegante que redujo el uso de material sin sacrificar la resistencia. Sin embargo, con el polietileno, la historia fue diferente; tuvimos que optar por costillas más cortas y con menos separación para un soporte adecuado.

- Nailon : Permite costillas más altas debido a su alta relación resistencia-peso.

- Polietileno : puede requerir nervaduras más cortas y poco espaciadas para brindar suficiente soporte.

Consideraciones térmicas

Las propiedades térmicas son como las heroínas olvidadas del diseño de costillas. He tenido momentos en que descuidarlas provocó deformaciones inesperadas. Ahora, siempre me aseguro de considerar materiales que soporten altas temperaturas sin deformarse, lo que garantiza que las piezas resistan el paso del tiempo.

Comprender cómo responden los diferentes materiales al estrés térmico ha sido fundamental para predecir cómo se comportarán los diseños de nervaduras en diversas aplicaciones.

Ejemplos prácticos y directrices

En uno de mis proyectos centrados en electrónica de consumo, el uso de ABS 4 con una geometría de nervadura bien diseñada mejoró notablemente la durabilidad, manteniendo el peso bajo control. Son esos pequeños ajustes los que marcan la diferencia.

He descubierto que aprovechar las herramientas de simulación para modelar diseños de costillas en diferentes condiciones ha sido invaluable. Es como tener una bola de cristal para prever el rendimiento real antes de tomar cualquier decisión.

Al profundizar en estos detalles, mi objetivo es crear componentes que equilibren perfectamente la función y la estética, garantizando que cumplan todos los requisitos de manera eficiente.

Las costillas de policarbonato pueden ser más delgadas que las de polipropileno.Verdadero

La resistencia del policarbonato permite tener nervaduras más delgadas en comparación con materiales flexibles como el polipropileno.

El ABS requiere las nervaduras más gruesas entre los plásticos comunes.FALSO

El polipropileno, no el ABS, generalmente requiere nervaduras más gruesas debido a su flexibilidad.

¿Cuáles son los errores comunes en el diseño de costillas?

¿Alguna vez te has preguntado por qué algunos productos parecen desmoronarse? Quizás se deba al diseño de las costillas.

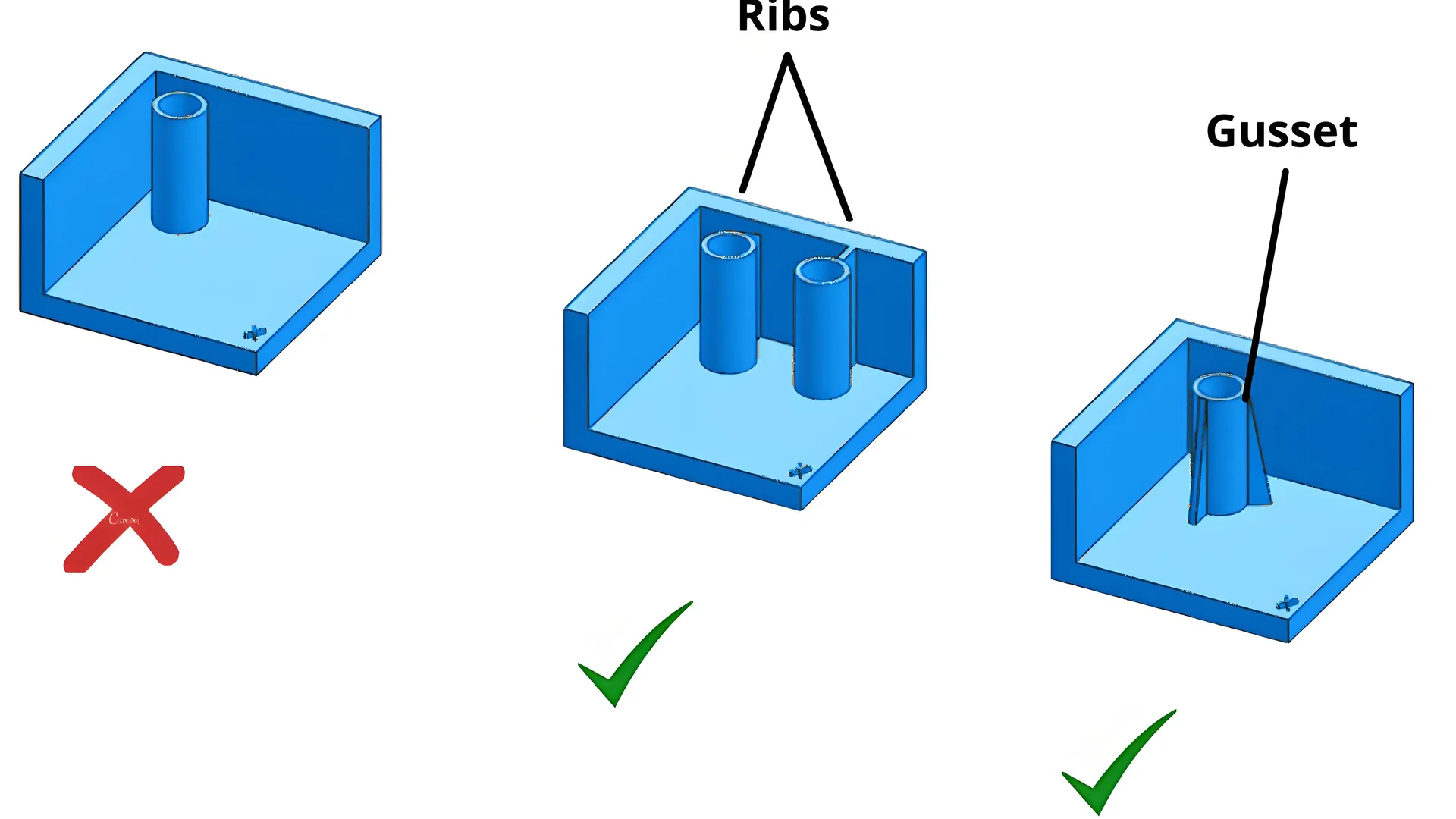

Los errores comunes en el diseño de nervaduras incluyen espesor incorrecto, mala colocación, descuido de los ángulos de inclinación e ignorancia del flujo de material, lo que genera problemas de integridad estructural, deformaciones o fallas estéticas.

Errores de espesor de costilla

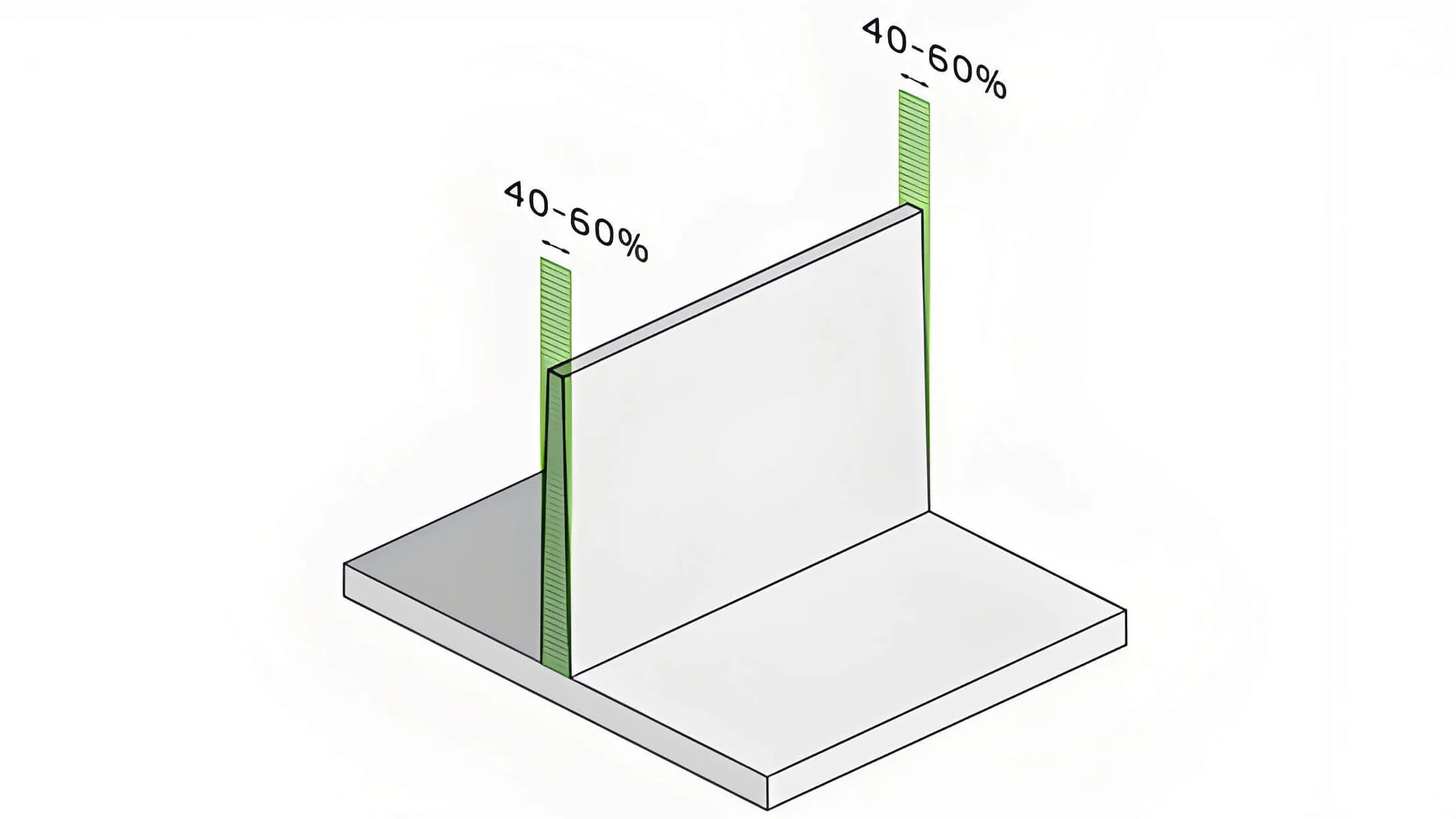

Recuerdo la primera vez que me equivoqué con el grosor de las costillas. Estaba trabajando en una elegante carcasa para un nuevo dispositivo y pensé: "Oye, unas costillas más gruesas la harán más resistente, ¿no?". ¡Me equivoqué! Al desmoldar las piezas, estaban marcadas con antiestéticas marcas de hundimiento 5 , como hoyuelos en una pelota de golf. Para evitar esto, la regla general es mantener el grosor de las costillas por debajo del 50 % del grosor nominal de la pared.

| Grosor de las costillas | Impacto |

|---|---|

| Demasiado grueso | Marcas de hundimiento, deformaciones |

| Demasiado delgada | Fuerza insuficiente |

Colocación incorrecta de las costillas

La colocación es clave; créeme, lo he aprendido a las malas. En un proyecto, coloqué las costillas demasiado juntas, pensando que reforzarían el producto. En cambio, obstaculizó el flujo de material 6 y me dejó con rellenos incompletos. Al igual que el hacinamiento de las plantas puede frenar su crecimiento, las costillas necesitan espacio para garantizar una distribución uniforme y resistencia.

Falta de ángulos de inclinación

Los ángulos de desmoldeo pueden parecer una idea de último momento, pero sin ellos, te estás preparando para un desastre durante la expulsión. Imagina intentar sacarte una bota apretada del pie; no es fácil, ¿verdad? Las piezas pueden atascarse o dañarse sin un ángulo de desmoldeo de al menos 0,5°.

Pasar por alto el flujo de materiales

Comprender el flujo de materiales es como investigar las rutas del plástico. En una ocasión, ignoré cómo se desplazarían los materiales a través de mi diseño, lo que resultó en piezas deformadas que parecían más arte moderno que productos electrónicos de consumo debido a la contracción desigual 7 Realizar simulaciones con software CAD puede ahorrarle estos dolores de cabeza al predecir cómo se comportará su diseño en la realidad.

- Software de simulación : esta se ha convertido en mi herramienta preferida para detectar posibles problemas antes de que ocurran.

- Selección de materiales : tan importante como el diseño en sí, elegir los materiales adecuados evita la fragilidad o la flexibilidad no deseada.

Aprendiendo de estos errores, he perfeccionado mis habilidades y ahora abordo el diseño de costillas con una mezcla de cautela y creatividad. Se trata de equilibrar la estética con la funcionalidad para crear productos que no solo luzcan bien, sino que también resistan el paso del tiempo.

Las nervaduras no deben exceder el 60% del espesor de la pared.Verdadero

Exceder este espesor puede provocar hundimientos y deformaciones.

Los ángulos de inclinación son innecesarios en el diseño de nervaduras.FALSO

Los ángulos de inclinación evitan problemas de expulsión y reducen el desgaste del molde.

¿Cómo determinar las mejores dimensiones de las costillas?

¿Alguna vez te has sentido perdido en el mundo de las dimensiones de las costillas y te has preguntado cómo conseguir que queden perfectas?

Para determinar las dimensiones óptimas de las nervaduras, considere las propiedades del material, la distribución de la carga y las restricciones de diseño. Utilice fórmulas de ingeniería o software de diseño para garantizar diseños robustos y visualmente atractivos.

Comprensión de las funciones de las costillas

de estructuras. En el sector textil, las costillas aportan elasticidad y textura, mientras que en la ingeniería proporcionan refuerzo. Comprender la función de las costillas ayuda a elegir los materiales adecuados .

Cuando empecé en este campo, me desconcertaba la importancia de las costillas. Con el tiempo, me di cuenta de que comprender su función es clave para elegir los materiales adecuados. Por ejemplo, un amigo eligió una vez un material plástico para las costillas, pensando que sería más ligero, pero pronto se dio cuenta de que la flexibilidad requería costillas más gruesas de lo previsto.

Factores clave que influyen en las dimensiones de las costillas

-

Propiedades del material: La resistencia y la elasticidad de los materiales varían. Por ejemplo, los plásticos pueden requerir nervaduras más gruesas que los metales debido a su flexibilidad inherente. Recuerdo haber trabajado en un proyecto en el que subestimé el grosor que debían tener las nervaduras de plástico en comparación con las de metal.

-

Distribución de la carga: Analice cómo se distribuyen las cargas en la estructura de las costillas. Es como planificar un viaje por carretera; necesita saber dónde se distribuirá el peso. Esto le ayudará a determinar el grosor y el espaciado necesarios.

-

Restricciones de diseño: Considere cualquier limitación estética o funcional que pueda imponer su diseño. A veces, la estética es fundamental; por ejemplo, las nervaduras visibles podrían tener que cumplir con dimensiones específicas para lograr uniformidad.

Cálculo del espesor de las costillas

Una fórmula general para el espesor de las costillas en ingeniería es de 0,5 veces el espesor de la pared de la pieza que soporta. En textiles, la clave está en la sensación: ¿cuánta elasticidad se desea? Utilice la siguiente tabla como guía:

| Tipo de material | Espesor de nervadura recomendado (como % del espesor de la pared) |

|---|---|

| Plástico | dentro del 50% |

| Metal | 30-50% |

| Tela | Basado en requisitos de estiramiento |

Aprovechar el software para lograr precisión

Para diseños complejos, usar software como CAD puede facilitar cálculos precisos. Estas herramientas permiten simular y realizar pruebas en diferentes condiciones, garantizando que las costillas cumplan con los criterios estructurales y estéticos.

Innumerables son las veces que las herramientas CAD han salvado mis diseños de convertirse en desastres de ingeniería.

Ejemplos del mundo real y estudios de caso

Consideremos casos prácticos donde la optimización de las dimensiones de las nervaduras ha generado mejoras significativas en el rendimiento del producto. Por ejemplo, en el diseño automotriz, una nervadura adecuada 9 puede reducir el peso sin comprometer la resistencia.

Me encanta analizar casos prácticos donde la optimización de las nervaduras ha generado avances; estas historias me inspiran y me sirven de advertencia para mis propios proyectos.

Al examinar diferentes escenarios, podemos comprender mejor las aplicaciones prácticas y los posibles obstáculos que debemos evitar en nuestros proyectos.

Las nervaduras en los textiles añaden elasticidad y textura.Verdadero

Las nervaduras textiles mejoran la elasticidad y la textura y cumplen funciones funcionales.

Las costillas de metal requieren dimensiones más gruesas que las de plástico.FALSO

El plástico requiere nervaduras más gruesas debido a su flexibilidad en comparación con el metal.

¿Qué herramientas pueden ayudar a diseñar costillas ideales?

¿Alguna vez has mirado un componente de plástico y te has preguntado cómo esas pequeñas costillas marcan la diferencia? Yo sí, y he encontrado las herramientas adecuadas para que diseñar costillas sea pan comido.

Herramientas como software CAD, programas de simulación y guías de diseño ayudan a diseñar costillas de plástico ideales al optimizar sus dimensiones, ubicación e integridad para una fabricación y un rendimiento eficientes.

El papel del software CAD

Permítanme recordarles mi primer encuentro con el software CAD 10. Fue como descubrir un nuevo idioma: uno que hablaba en dimensiones y formas. Herramientas como SolidWorks y AutoCAD se convirtieron en mis traductores predilectos, ayudándome a visualizar diseños complejos de costillas con precisión. Me permiten simular diferentes estructuras, mostrando cómo se mueve la tensión a través de ellas y ayudándome a refinar las formas para mejorar la estética y la funcionalidad.

Características principales de las herramientas CAD:

| Característica | Beneficio |

|---|---|

| Modelado 3D | Visualice diseños de costillas complejos con precisión |

| Simulación | Pruebe la resistencia de las costillas en diversas condiciones |

| Diseño paramétrico | Modifique rápidamente las dimensiones para optimizarlas |

Importancia de los programas de simulación

Nunca olvidaré la vez que subestimé la carga de tensión en el diseño de una costilla. Por suerte, herramientas de simulación como ANSYS detectaron mi descuido antes de que se convirtiera en un error costoso. Son como mi red de seguridad, permitiéndome probar el comportamiento de las costillas en condiciones reales y ajustar los materiales para optimizar el rendimiento.

Beneficios de la simulación:

- Identificar posibles puntos de falla

- Optimizar el uso del material

- Predecir la vida útil del producto

Guías y estándares de diseño

Al principio, las guías de diseño eran mis mejores amigas. Recursos como el "Manual de Moldeo por Inyección" me brindaron información que me salvó de innumerables errores de principiante. Me enseñaron principios esenciales como la relación entre el espesor de las nervaduras y la pared y cómo evitar errores comunes como las marcas de hundimiento.

Las guías de referencia 11 a menudo incluyen:

- Relaciones recomendadas de espesor entre nervaduras y paredes

- Sugerencias para el espaciado y la orientación de las costillas

- Consejos para minimizar las marcas de hundimiento y otros defectos

Gracias a estas herramientas 12 , he aprendido a crear diseños de costillas que no solo son funcionales, sino también eficientes para los procesos de fabricación. El uso de software CAD, programas de simulación y guías de diseño completas ha mejorado significativamente mi flujo de trabajo.

Equilibrio entre requisitos estéticos y funcionales

En mi experiencia, equilibrar la estética con la funcionalidad es como caminar por la cuerda floja. Las avanzadas capacidades de renderizado de las herramientas CAD me ayudan a evaluar el impacto visual, garantizando al mismo tiempo la integridad estructural. Al incorporar estas técnicas, he podido crear soluciones innovadoras que satisfacen tanto las expectativas del consumidor como las limitaciones de producción. Estos recursos me han ayudado a mantenerme a la vanguardia en el competitivo panorama del diseño de productos.

El software CAD permite un modelado preciso del diseño de costillas.Verdadero

El software CAD proporciona herramientas para el modelado y visualización 3D precisos.

Los programas de simulación no pueden predecir los puntos de falla de las costillas.FALSO

Las herramientas de simulación como ANSYS pueden identificar posibles puntos de falla.

¿Cómo afectan las nervaduras a la estética de las piezas moldeadas?

Cuando comencé a diseñar piezas moldeadas, me sorprendió cómo algo tan simple como una nervadura podía transformar tanto el aspecto como la sensación de un producto.

Las nervaduras mejoran la estética de las piezas moldeadas al influir en el acabado superficial, el grosor y la complejidad del diseño. Ofrecen soporte estructural, pero requieren un diseño cuidadoso para evitar defectos visuales.

Acabado superficial y apariencia

Recuerdo la primera vez que vi "marcas de hundimiento" en un producto; fue una llamada de atención. Estas imperfecciones visibles pueden arruinar un diseño elegante, y suelen ocurrir cuando el material se enfría de forma desigual alrededor de las costillas. Con los años, he aprendido que al optimizar las dimensiones y la ubicación de las costillas, podemos mejorar significativamente el acabado de la superficie 13 . Esto se convirtió en algo natural, como recordar ponerse el cinturón de seguridad.

Otra lección crucial fue mantener un espesor de pared uniforme. Piénselo como hornear un pastel: no querrá que un lado sobresalga más que el otro. Una buena regla general es mantener el espesor de las nervaduras por debajo del 60 % del muro adyacente. Este enfoque no solo suaviza el exterior, sino que también mantiene intacta la integridad estructural.

Complejidad visual y consideraciones de diseño

Incorporar nervaduras es como elegir un marco para una fotografía: puede realzar la imagen o distraerla. He descubierto que un patrón de nervaduras intrincado puede añadir sofisticación, pero exagerarlo da como resultado un aspecto recargado. La clave está en encontrar el equilibrio perfecto entre la simplicidad y la complejidad funcional.

Gracias a Dios por el software CAD 14 , que me permite experimentar con los diseños antes de que lleguen a producción. Así, puedo experimentar con patrones de nervaduras y ver cómo impactan la estética sin consecuencias reales.

Tabla: Pautas para el diseño de costillas

| Aspecto de diseño | Pauta |

|---|---|

| Grosor de las costillas | Menos del 50% del espesor de la pared adyacente |

| Altura de la costilla | Generalmente hasta tres veces el espesor de la pared |

| Ángulo de tiro | Incluya un ángulo de inclinación mínimo para facilitar la liberación |

Influencia en el espesor de la pieza

Las nervaduras suelen ser mi solución preferida cuando necesito reducir el espesor de las paredes sin perder resistencia. Son como esos refuerzos en los puentes que no se ven, pero se sabe que cumplen su función. Sin embargo, deben diseñarse con cuidado para evitar deformaciones visibles o patrones de enfriamiento desiguales. Un análisis exhaustivo 15 es mi fiel aliado para encontrar las prácticas óptimas de diseño de nervaduras.

Comprender estos elementos ha sido crucial para ayudarme a mejorar tanto los aspectos funcionales como estéticos de las piezas moldeadas. Se trata de garantizar que el producto final no solo cumpla con las especificaciones, sino que también deleite a los usuarios finales. En sectores como la electrónica de consumo, donde tanto la forma como la función son primordiales, lograr este equilibrio es clave.

El espesor de las nervaduras debe ser inferior al 60% del espesor de la pared.Verdadero

Esta guía ayuda a minimizar las marcas de hundimiento y a mantener la integridad estructural.

La excesiva complejidad de las costillas siempre mejora el atractivo visual.FALSO

Demasiada complejidad puede saturar el diseño y reducir el valor estético.

Conclusión

La relación ideal entre nervaduras y pared en el moldeo por inyección es de 0,5 veces el espesor de la pared, lo que es crucial para minimizar los defectos y garantizar la integridad estructural de los componentes plásticos.

-

Explore defectos comunes como deformaciones y hundimientos relacionados con las relaciones entre nervaduras y paredes en el moldeo por inyección. ↩

-

Conozca las técnicas de simulación que predicen defectos y optimizan los diseños de nervaduras en el moldeo por inyección. ↩

-

Descubra por qué el ABS es el preferido en el diseño de nervaduras por su equilibrio entre resistencia y peso. ↩

-

Descubra por qué el ABS es el preferido en el diseño de nervaduras por su equilibrio entre resistencia y peso. ↩

-

Aprenda por qué se producen las marcas de hundimiento y cómo prevenirlas en las piezas moldeadas. ↩

-

Comprenda el impacto de la ubicación de las nervaduras en la distribución del material en los moldes. ↩

-

Explorar los factores que conducen a una contracción desigual y las estrategias para mitigarla. ↩

-

Este enlace proporciona información sobre cómo los diferentes materiales influyen en las opciones de diseño de costillas y su eficacia. ↩

-

Descubra cómo las nervaduras optimizadas mejoran el rendimiento y la eficiencia en la ingeniería automotriz. ↩

-

Descubra las principales opciones de software CAD diseñadas para el diseño detallado de costillas para mejorar la precisión y la eficiencia en sus proyectos. ↩

-

Acceda a guías PDF completas sobre diseño de costillas para obtener información sobre los estándares de la industria y las mejores prácticas. ↩

-

Explore varias herramientas y recursos que pueden ayudar a optimizar el diseño de las costillas para lograr un mejor rendimiento y rentabilidad. ↩

-

Aprenda técnicas para reducir las marcas de hundimiento, mejorando la calidad de la superficie y la estética. ↩

-

Explore las mejores herramientas CAD que ayudan a visualizar y optimizar los diseños de nervaduras. ↩

-

Descubra estrategias para diseñar costillas que mantengan la resistencia sin comprometer la estética. ↩