Probar las opciones de moldeo por inyección de PEEK puede resultar emocionante y desafiante para los productores.

Sí, las máquinas de moldeo por inyección pueden manipular PEEK de manera eficiente cuando se cumplen condiciones específicas, como un control preciso de la temperatura y ajustes adecuados del equipo. Las propiedades únicas del PEEK

Conocer los detalles del procesamiento de PEEK Explore los puntos y métodos importantes para dar forma a este termoplástico avanzado para que su equipo cumpla con los requisitos.

Las máquinas de moldeo por inyección pueden manipular material PEEK de manera eficiente.Verdadero

Mediante una gestión precisa del calor y cambios de equipo, el PEEK adquiere forma eficaz.

- 1. ¿Cuáles son los requisitos de temperatura clave para moldear PEEK?

- 2. ¿Cómo afecta el diseño del molde a la eficiencia del moldeado de PEEK?

- 3. ¿Qué especificaciones de la máquina son esenciales para el procesamiento de PEEK?

- 4. ¿Cómo pueden los parámetros de inyección optimizar el moldeado de PEEK?

- 5. Conclusión

¿Cuáles son los requisitos de temperatura clave para moldear PEEK ?

Controlar la temperatura es importante al darle forma a PEEK para obtener buenos resultados.

Los requisitos de temperatura clave para moldear PEEK implican condiciones específicas de secado, configuración del cilindro y temperaturas del molde. El secado debe realizarse entre 150 ℃ y 160 ℃ para una eliminación óptima de la humedad. Las temperaturas del barril oscilan entre 320 ℃ y 410 ℃, mientras que las temperaturas del molde deben estar entre 120 ℃ y 200 ℃ para garantizar un flujo y una solidificación adecuados.

Por qué es importante el control de temperatura en el moldeado de PEEK

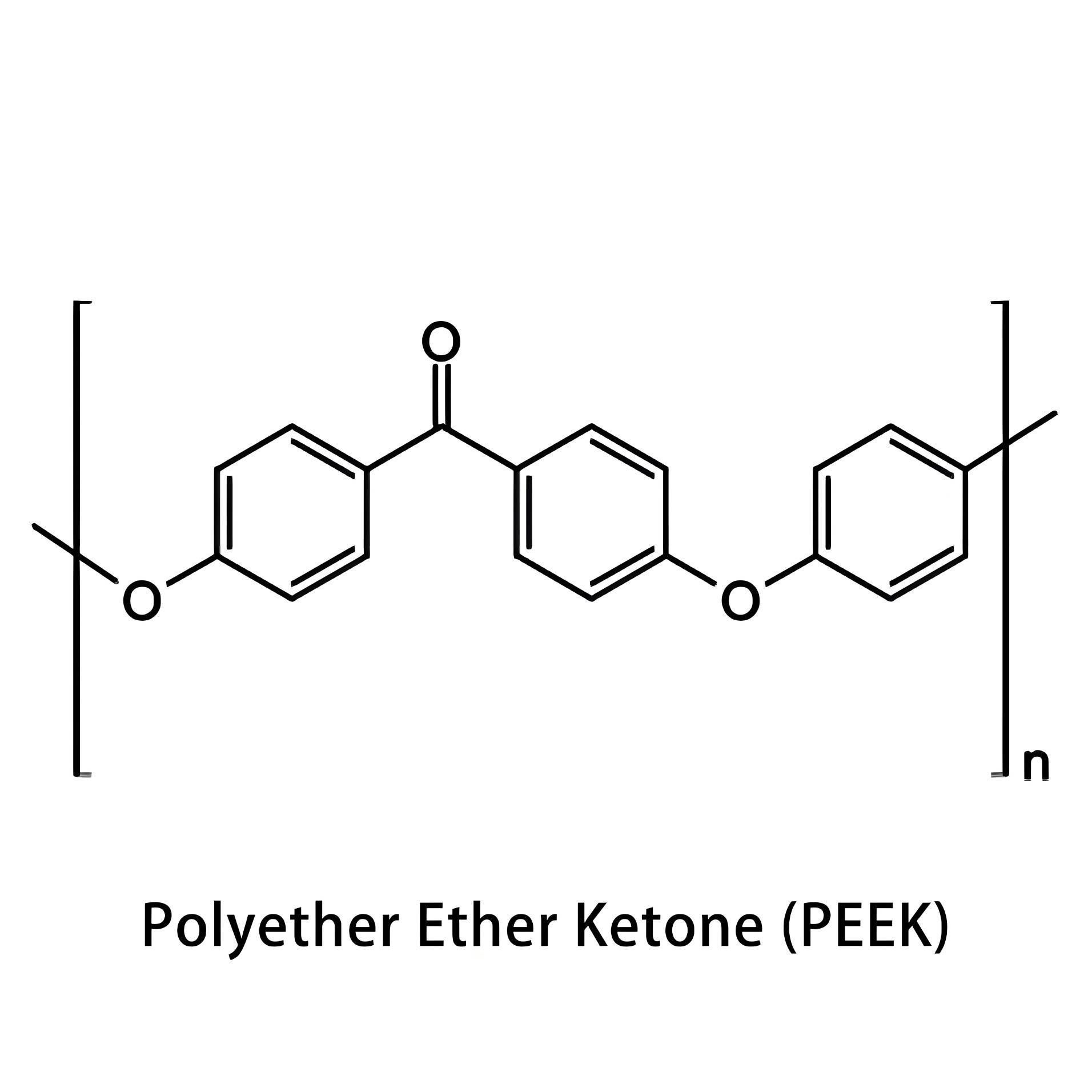

La poliéter éter cetona ( PEEK ) destaca como un plástico de ingeniería resistente en condiciones difíciles. Para utilizarlo bien, controlar la temperatura durante el moldeo es fundamental.

Material de secado: paso clave antes del moldeo

El secado del PEEK es muy importante para eliminar el agua que podría dañar el producto final. Normalmente, seque el PEEK entre 150 ℃ y 160 ℃. A 150 ℃, secar durante 4 a 6 horas; a 160 ℃, secar durante 2 a 3 horas. Esto mantiene el material funcionando bien y evita problemas como burbujas durante el moldeo.

Ajustes de temperatura para máquinas de moldeo por inyección

Ajuste cuidadosamente la temperatura del cilindro de las máquinas de inyección para manipular el PEEK :

- Parte trasera del cañón: 320℃ – 380℃

- Medio del barril: 330℃ – 390℃

- Frente del barril: 340℃ – 400℃

- Boquilla: 350℃ – 410℃

Estas temperaturas ayudan a el PEEK fluya suavemente y evitan que se enfríe demasiado rápido, lo que podría perjudicar la calidad.

Temperatura del molde: encontrar el equilibrio adecuado

La temperatura del molde cambia significativamente la calidad y el rendimiento del producto. El rango sugerido es entre 120 ℃ y 200 ℃. Si el molde está más frío, el material se enfría rápidamente, lo que afecta el flujo y la apariencia. Si el molde está más caliente, podría expandirse o dañar el material. Ajuste según las necesidades de diseño y los detalles de solidificación.

Otros puntos para una buena moldura PEEK

Además de la temperatura, factores como el diseño del molde 1 , los ajustes de inyección y las características de la máquina son importantes para de PEEK . La elección de materiales de molde resistentes que soporten altas temperaturas, como el acero inoxidable S136 o H13, aumenta la resistencia y la calidad del acabado.

Conocer estos detalles de temperatura ayuda a las personas que trabajan con PEEK a lograr una mayor eficiencia y productos de alta calidad. Comprender estas complejidades puede conducir a una mayor eficiencia 2 y a resultados superiores del producto.

El PEEK debe secarse a 150 ℃ durante 4 a 6 horas.Verdadero

Secar PEEK a 150 ℃ durante 4 a 6 horas elimina la humedad de manera eficiente.

Las temperaturas del molde para PEEK deben ser inferiores a 100 ℃.FALSO

Los niveles de calor del molde deben mantenerse entre 120 ℃ y 200 ℃ para PEEK.

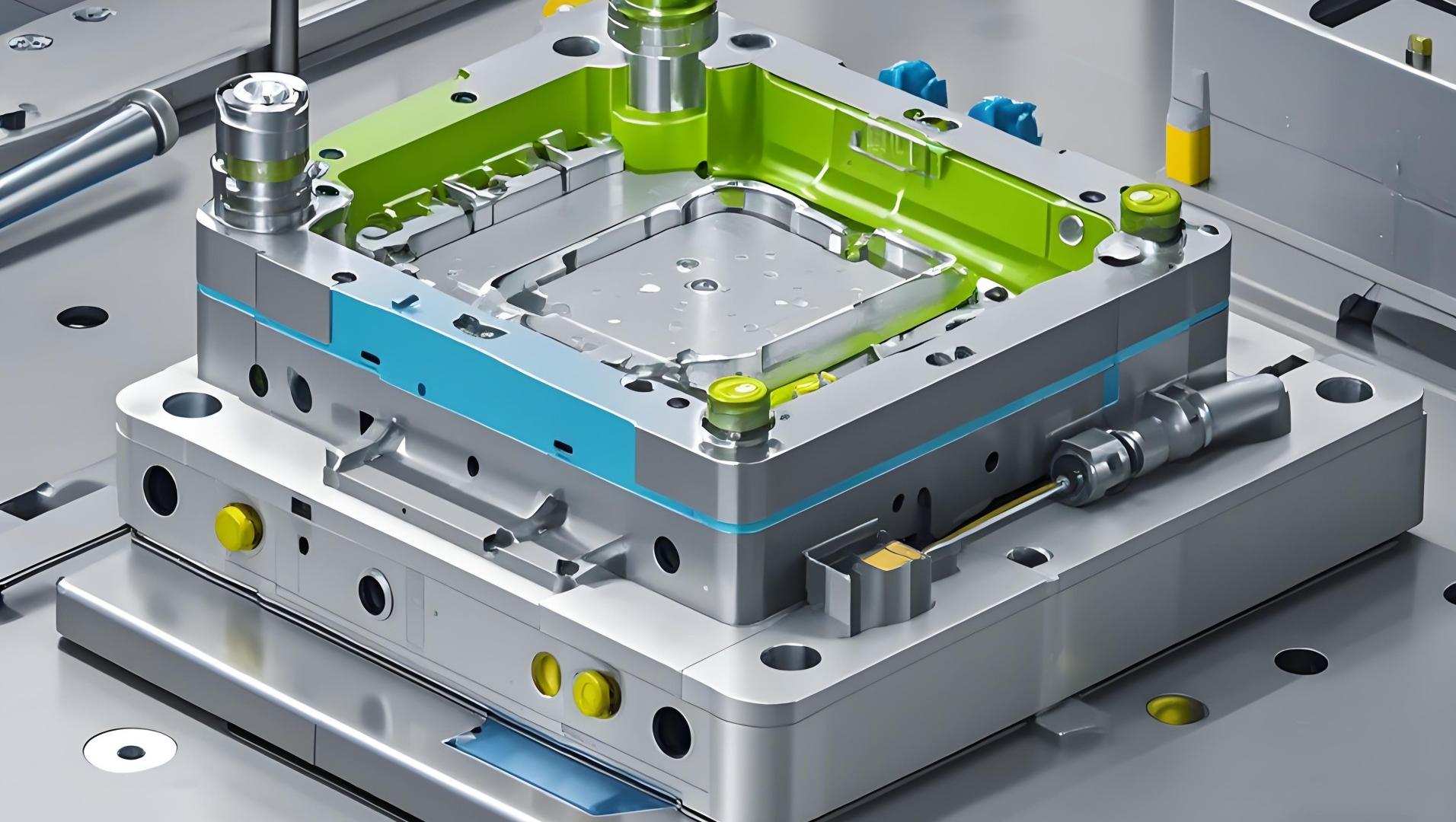

¿Cómo afecta el diseño del molde de PEEK ?

El diseño del molde afecta en gran medida qué tan bien y qué tan bien de PEEK .

El diseño del molde afecta de PEEK al garantizar un control de temperatura, flujo de material e integridad estructural adecuados. Es fundamental utilizar materiales resistentes a altas temperaturas, como el acero inoxidable S136, y optimizar las ubicaciones y los tamaños de las entradas. Estos factores en conjunto mejoran PEEK , reduciendo los defectos y mejorando la calidad del producto.

Comprensión de las necesidades de materiales para el moldeado PEEK

PEEK , abreviatura de poliéter éter cetona, es un plástico resistente con muy buenas características mecánicas y tolerancia al calor. Las formas del molde deben ajustarse a estas características para mantener suaves los pasos del moldeo.

Importancia del material de secado

Antes de darle forma, PEEK requiere un secado cuidadoso para evitar problemas como burbujas y agujeros de contracción. Por lo general, tarda entre 4 y 6 horas a unos 150 ℃. Subir el fuego a 160 ℃ reduce el secado a 2-3 horas. Un buen secado es clave para mantener el PEEK fuerte.

Temperatura en el diseño de moldes

Controlar la temperatura es vital porque el PEEK se derrite a altas temperaturas. La temperatura del molde se mantiene entre 120 ℃ y 200 ℃ para obtener mejores resultados. El calor bajo puede enfriarlo rápidamente, perjudicando el flujo y la calidad final. Demasiado calor puede hacer que las piezas se estiren.

Opte por materiales de molde como acero inoxidable S136 o acero H13. Estos soportan altas temperaturas y resisten el desgaste, lo que ayuda a terminar bien las superficies después del pulido.

Consideraciones de diseño de entrada

La entrada guía el material suavemente hacia el molde. Evite colocarlo donde se produzcan tensiones para mantener el rendimiento y la apariencia intactos. El tamaño de la entrada no debe ser demasiado pequeño, ya que puede bloquear el flujo, ni demasiado grande, ya que puede perjudicar la precisión y la belleza del tamaño. Pasos posteriores, como el mecanizado CNC, pueden perfeccionar la entrada.

Estructura y dinámica de flujo

El diseño del molde debe guiar bien el flujo y mantener una estructura fuerte bajo la alta presión común en el PEEK . Técnicas como colocar las rejillas de ventilación y las nervaduras con cuidado pueden ayudar a reducir defectos como marcas de flujo y rayones.

Al centrarse en estos puntos de diseño de moldes, los fabricantes pueden aumentar el éxito y la calidad de de PEEK .

Los moldes de PEEK deben estar fabricados en acero inoxidable S136.Verdadero

Se sugiere S136 debido a su capacidad para soportar altas temperaturas y su naturaleza duradera.

El tamaño de la entrada no afecta la calidad del producto PEEK.FALSO

Un tamaño de entrada incorrecto podría afectar el flujo, la apariencia y la precisión.

¿Qué especificaciones de la máquina son esenciales para de PEEK ?

Su máquina de moldeo por inyección debe estar lista para funcionar con PEEK para obtener resultados realmente buenos.

Para de PEEK , las máquinas deben tener un control de temperatura preciso, tornillos especializados y capacidades sólidas de manejo de materiales. Las especificaciones clave incluyen un tornillo resistente a la temperatura, controles avanzados de microprocesador y relaciones de compresión adecuadas para evitar la degradación del material y garantizar un moldeado eficaz.

Precisión en el control de temperatura

de PEEK exige una máquina de moldeo por inyección 3 capaz de mantener temperaturas altas y constantes. El cañón debe dividirse en zonas con temperaturas específicas: trasera a 320-380 ℃, media a 330-390 ℃, frontal a 340-400 ℃ y boquilla a 350-410 ℃. Esta precisión garantiza que el PEEK se funda uniformemente sin degradarse.

Diseño de tornillos especializados

El material del tornillo debe soportar temperaturas superiores a 400 ℃, utilizando un tornillo con una relación de compresión baja (1:1 a 1,3:1) sin válvula de retención. Una longitud de tornillo de 20 a 30 veces su diámetro garantiza una plastificación y mezcla adecuadas. La velocidad del tornillo debe controlarse entre 50 y 80 RPM para evitar la descomposición y la formación de burbujas.

| Especificación | Requisito |

|---|---|

| Temperatura del tornillo | Por encima de 400 ℃ |

| Relación de compresión | 1:1 a 1,3:1 |

| Longitud del tornillo | 20-30 veces el diámetro del tornillo |

| Velocidad del tornillo | 50-80 RPM |

Sistemas avanzados de control de máquinas

Se prefieren máquinas modernas con capacidades de control de circuito cerrado y sistemas de microprocesadores. Permiten ajustes precisos en la presión de inyección (80-120 MPa) y la fuerza de sujeción, cruciales para mantener la calidad del producto.

Sistemas Integrales de Calefacción y Refrigeración

Los sistemas eficientes de calefacción y refrigeración son esenciales para mantener la temperatura óptima del molde (120-200 ℃) y evitar problemas de expansión térmica. Estos sistemas garantizan que el PEEK permanezca lo suficientemente fluido como para llenar el molde por completo sin solidificarse prematuramente.

Importancia del manejo adecuado de materiales

Para evitar la contaminación, el PEEK debe secarse completamente durante 2 a 6 horas a 150-160 ℃ antes de procesarlo. El equipo de secado debe manipular exclusivamente PEEK para no comprometer sus propiedades.

Al comprender las especificaciones de estas máquinas, los fabricantes pueden gestionar eficazmente de PEEK , garantizando una producción eficiente y resultados de alta calidad.

PEEK requiere una temperatura del tornillo superior a 400 ℃.Verdadero

El procesamiento de PEEK requiere altas temperaturas para evitar que el material se descomponga.

La velocidad del tornillo para PEEK debe exceder las 100 RPM.FALSO

El procesamiento PEEK necesita velocidades de tornillo entre 50 y 80 RPM para evitar problemas.

¿Cómo pueden los parámetros de inyección optimizar de PEEK ?

Mejorar la configuración de inyección es importante para obtener los mejores resultados en de PEEK .

Los parámetros de inyección optimizan de PEEK al equilibrar la presión de inyección, la velocidad, el tiempo de retención y la contrapresión. Estos parámetros garantizan un flujo, llenado y enfriamiento adecuados, mejorando la calidad del producto y minimizando los defectos.

Comprender la presión de inyección

La presión de inyección es fundamental cuando se trabaja con PEEK (poliéter éter cetona), un polímero de alto rendimiento conocido por su resistencia a altas temperaturas y degradación química. La presión de inyección recomendada para PEEK suele estar entre 80 y 120 MPa. Este rango asegura que el material fundido llene completamente la cavidad del molde, evitando defectos como llenados incompletos o trampas de aire. Sin embargo, una presión excesiva puede provocar dificultades en el desmolde o abrasiones superficiales.

Equilibrio de la velocidad de inyección

Controlar la velocidad de inyección es igualmente importante. Para PEEK , se recomienda una velocidad de baja a media para mantener un flujo suave y evitar la formación de burbujas o marcas de fusión. Se deben realizar ajustes en función de la geometría del molde y la complejidad de la pieza que se está produciendo. Al optimizar la velocidad, los fabricantes pueden lograr un acabado superficial y una integridad estructural de calidad constante.

El papel de mantener el tiempo

El tiempo de retención ayuda a garantizar que el material se enfríe y solidifique por completo antes de desmoldar, lo que reduce el riesgo de contracción o deformación. Normalmente, el tiempo de espera oscila entre 2 y 5 segundos, pero debe adaptarse según el espesor de la pieza y el diseño del molde.

Manejo de la contrapresión

Los ajustes de contrapresión, generalmente entre 2 y 5 MPa, son esenciales para mantener una densidad uniforme del material durante el moldeo. Una contrapresión adecuada ayuda a eliminar defectos como burbujas y agujeros de contracción, contribuyendo así a la calidad general del producto terminado.

Tabla de parámetros de inyección

| Parámetro | Rango recomendado | Objetivo |

|---|---|---|

| Presión de inyección | 80 – 120MPa | Garantiza el llenado completo de la cavidad sin defectos |

| Velocidad de inyección | Bajo a Medio | Previene defectos y garantiza un flujo suave |

| Tiempo de espera | 2 – 5 segundos | Previene la contracción y la deformación. |

| Contrapresión | 2 – 5MPa | Mantiene la densidad del material, elimina burbujas. |

Estos parámetros de inyección 4 son vitales para optimizar el proceso de moldeo de PEEK , permitiendo producir piezas de alta calidad con precisión dimensional precisa y excelentes propiedades mecánicas.

El moldeado PEEK requiere una presión de inyección de 80-120 MPa.Verdadero

Este rango de presión llena la cavidad totalmente y evita problemas.

El tiempo de espera para PEEK es siempre de 10 segundos.FALSO

El tiempo de espera habitual es de 2 a 5 segundos, no 10.

Conclusión

Para tener éxito en de PEEK , son fundamentales los ajustes precisos de la máquina y el manejo cuidadoso del material. Acepte estas ideas para mejorar sus métodos, logrando una producción efectiva y utilizando todo el potencial del PEEK

-

Explore cómo el diseño del molde afecta la eficiencia del moldeo de PEEK. Normalmente, el rango de temperatura del molde recomendado es de 30 a 60 °C (o se ajusta a -40 a 80 °C según el modelo específico). Las temperaturas más altas del molde pueden mejorar el flujo... ↩

-

Descubra cómo el control preciso de la temperatura aumenta la eficiencia del moldeo: Para moldear PEEK y sus compuestos con éxito, es necesario poder mantener las temperaturas del molde entre 170 y 200 ⁰C (para evitar el enfriamiento rápido en el amorfo... ↩

-

Descubra cómo el control preciso de la temperatura afecta la calidad y consistencia del producto: La temperatura afecta significativamente cada paso de todo el proceso de moldeo por inyección de plástico. Por eso el control de la temperatura es crucial y... ↩

-

Descubra cómo el control preciso de los parámetros mejora la eficiencia del moldeo de PEEK: Dependiendo del grado de PEEK que moldeará, las temperaturas de procesamiento en su cilindro de moldeo por inyección estarán en el rango de 350-400⁰C. ↩