¿Alguna vez sintió que su proceso de moldeo por inyección está estancado?

Optimice el diseño del molde, utilice agentes desmoldantes adecuados, mantenga un control preciso de la temperatura y realice un mantenimiento regular del molde para abordar de manera eficaz los desafíos en las liberaciones de productos de moldeo por inyección, evitando que se peguen y garantizando una producción eficiente.

Recuerdo mi primer gran proyecto de moldeo por inyección: nada salía según lo previsto. Las piezas se atascaban y los plazos se acercaban. Tras muchas noches de insomnio, me di cuenta de la importancia de un control preciso de la temperatura y del mantenimiento del molde. Estas estrategias, junto con la optimización del diseño del molde y el uso de los desmoldantes adecuados, transformaron mi proceso. Hay mucho más por explorar para optimizar tus operaciones. Desde técnicas innovadoras hasta pequeños ajustes, cada cambio puede marcar la diferencia para lograr lanzamientos de productos sin problemas.

La optimización del diseño del molde evita que el producto se adhiera.Verdadero

Un diseño adecuado del molde reduce los defectos y garantiza una liberación suave del producto.

El mantenimiento regular del molde no es necesario para una producción eficiente.FALSO

El mantenimiento constante garantiza que los moldes funcionen correctamente, evitando problemas.

- 1. ¿Cómo afecta el diseño del molde al lanzamiento del producto?

- 2. ¿Qué papel juegan los agentes desmoldantes en el moldeo por inyección?

- 3. ¿Por qué es crucial el control de la temperatura en el desmoldeo?

- 4. ¿Cómo mejora el mantenimiento regular el rendimiento del molde?

- 5. ¿Qué técnicas innovadoras están surgiendo en la tecnología de desmoldeo?

- 6. Conclusión

¿Cómo afecta el diseño del molde al lanzamiento del producto?

¿Alguna vez te preguntaste cómo un simple cambio de diseño puede transformar el recorrido de un producto desde el concepto hasta la realidad?

El diseño del molde influye en el lanzamiento del producto al mejorar la velocidad de producción, la calidad y la rentabilidad, lo que genera una fabricación más fluida, menos defectos y plazos optimizados.

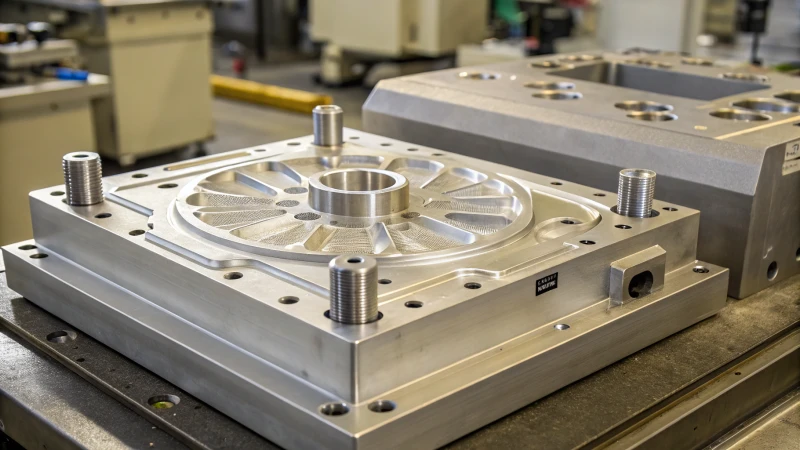

El papel del diseño de moldes en la fabricación

Al reflexionar sobre mis inicios en el diseño de moldes, recuerdo la emoción de presenciar cómo un pequeño ajuste en el molde podía generar una mejora significativa en la eficiencia de producción. El diseño de moldes es la base del moldeo por inyección¹ , sino también su ritmo de producción. La elección del material del molde, el diseño de la cavidad y los sistemas de refrigeración son fundamentales.

Factores clave en el diseño de moldes

- Diseño de cavidades : Una vez trabajé en un proyecto donde la precisión era clave, y lograr el diseño de la cavidad perfecto era como resolver un rompecabezas complejo.

- Selección del material : elegir el material adecuado fue crucial cuando tuvimos que equilibrar la durabilidad con la resistencia al calor.

- Sistema de enfriamiento : En un plazo ajustado, optimizar el sistema de enfriamiento nos permitió ahorrar valiosos minutos por ciclo.

- Ventilación : Aprendí por las malas cómo una mala ventilación puede provocar defectos costosos.

| Factor | Impacto en la producción |

|---|---|

| Diseño de cavidades | Exactitud y precisión |

| Selección de materiales | Durabilidad y resistencia |

| Sistema de enfriamiento | Eficiencia y velocidad |

| Ventilación | Calidad y reducción de defectos |

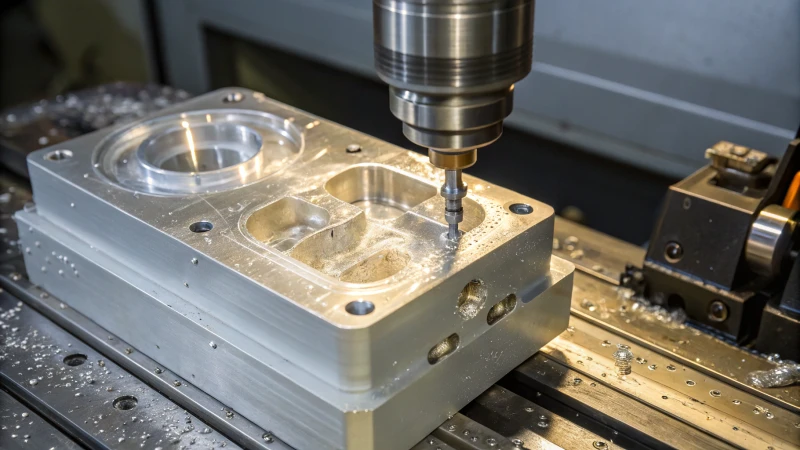

Impacto en los plazos de producción

No hay nada como la satisfacción de ver un producto llegar al mercado antes de lo esperado. Los diseños de moldes eficientes ayudan a lograrlo al reducir el tiempo de producción mediante características optimizadas como canales de refrigeración y mecanismos de expulsión, lo que acelera el tiempo de comercialización .

Desafíos en el diseño de moldes

Pero no siempre es fácil. Los diseños deficientes pueden provocar más defectos, mayores tasas de desecho y retrasos inesperados. Recuerdo un proyecto particularmente desafiante en el que tuvimos que anticipar problemas como la deformación, lo que me enseñó valiosas lecciones de previsión y preparación.

Al comprender estos factores, aprendí a crear moldes que no solo cumplen con los requisitos estéticos y funcionales, sino que también mejoran la eficiencia de fabricación.

Para obtener más información sobre cómo el diseño de moldes impacta los procesos de producción, considere explorar las técnicas avanzadas 3 en la fabricación de moldes.

El diseño de la cavidad afecta la precisión del producto.Verdadero

El diseño de la cavidad garantiza la precisión dimensional, lo que afecta la precisión del producto.

La ventilación no tiene ningún efecto sobre la calidad del producto.FALSO

La ventilación previene defectos al permitir que el aire atrapado escape, mejorando la calidad.

¿Qué papel juegan los agentes desmoldantes en el moldeo por inyección?

¿Alguna vez te preguntaste cómo un pequeño detalle como los agentes desmoldantes pueden hacer o deshacer tu proceso de moldeo por inyección?

Los agentes desmoldantes en el moldeo por inyección evitan que las piezas se adhieran a los moldes, facilitan la expulsión, reducen los defectos y prolongan la vida útil del molde.

Comprensión de los agentes desmoldantes

Permítanme recordarles uno de mis primeros proyectos de moldeo por inyección. Recuerdo estar junto a la máquina, observando cómo nos esforzábamos por retirar una pieza recién moldeada sin dañarla. Fue entonces cuando la importancia de los desmoldantes me impactó como una revelación.

En el proceso de moldeo por inyección, estos agentes son héroes anónimos. Actúan entre bastidores como lubricantes o barreras, garantizando que nuestras piezas, cuidadosamente diseñadas, no se adhieran al molde como un niño pequeño a su juguete favorito. Esto significa que los productos terminados se pueden expulsar fácilmente sin dañarlos, preservando la integridad y la calidad que pongo en cada diseño. Ya sea que trabaje con termoplásticos o metales, elegir el agente desmoldante adecuado es como elegir la herramienta perfecta para un trabajo: simplemente facilita todo.

Tipos de agentes desmoldantes

He probado varios tipos a lo largo de los años y puedo garantizar sus beneficios. Esto es lo que he aprendido:

| Tipo | Características |

|---|---|

| A base de agua | Respetuoso con el medio ambiente, adecuado para diversos materiales. |

| A base de disolventes | Ofrece una excelente lubricación pero puede requerir ventilación. |

| Semi-permanente | Se adhiere a la superficie del molde, lo que permite múltiples liberaciones antes de volver a aplicarlo. |

| A base de silicona | Resistencia a altas temperaturas, eficaz para moldes complejos. |

Cada vez que elijo un desmoldante, considero factores como la compatibilidad de los materiales y mi compromiso con la sostenibilidad ambiental. Por ejemplo, suelo optar por los desmoldantes a base de agua 4 por su naturaleza ecológica.

Beneficios del uso de agentes desmoldantes

Integrar agentes desmoldantes en mi flujo de trabajo ha sido revolucionario. Aumentan significativamente la eficiencia del proceso de moldeo por inyección al reducir los tiempos de ciclo y minimizar defectos como deformaciones o imperfecciones superficiales, problemas que antes me quitaban el sueño

También ayudan a prolongar la vida útil de los moldes al reducir el desgaste. ¡Imagina ahorrar en mantenimiento y disfrutar de una mayor flexibilidad de diseño! Es como tenerlo todo. Con las técnicas de aplicación adecuadas, estos agentes garantizan una calidad constante de las piezas en todas mis series de producción.

Técnicas de aplicación

Dominar la aplicación de estos agentes fue todo un reto. Ya sea pulverizando, aplicando con brocha o usando sistemas automatizados, una cobertura uniforme es clave para el éxito. Una capacitación adecuada sobre los métodos de aplicación me ha permitido optimizar la producción y obtener resultados de alta calidad. Explorar los sistemas automatizados 5 ha sido especialmente gratificante, ya que ha optimizado las operaciones y mantenido la coherencia entre los proyectos.

En conclusión, los desmoldantes quizá no sean la estrella del moldeo por inyección, pero sin duda desempeñan un papel fundamental. Al comprenderlos y utilizarlos eficazmente, he logrado mejores resultados operativos en mi trabajo.

Los agentes desmoldantes previenen daños en el moho.Verdadero

Los agentes desmoldantes actúan como barreras, impidiendo que las piezas se adhieran a los moldes.

Los agentes a base de disolventes no requieren ventilación.FALSO

Los agentes a base de disolventes necesitan ventilación debido a los posibles vapores.

¿Por qué es crucial el control de la temperatura en el desmoldeo?

¿Alguna vez has sentido la frustración de que un diseño perfecto se desmorone por errores de temperatura? Analicemos por qué mantener las cosas frías (o lo suficientemente calientes) marca la diferencia en el desmoldeo.

El control de la temperatura es crucial en el desmoldeo, ya que garantiza que los agentes mantengan una viscosidad y tasas de evaporación óptimas, evitando defectos y mejorando la calidad del producto.

Comprender el papel de la temperatura en el desmoldeo

Recuerdo la primera vez que lidié con problemas de desmoldeo. Era un proyecto que parecía sencillo hasta que mis piezas, perfectamente diseñadas, empezaron a adherirse a los moldes. Fue entonces cuando me di cuenta de la importancia del control de la temperatura. La temperatura influye directamente en la eficacia de los desmoldantes 6 . Cada desmoldante tiene un rango de temperatura específico para un rendimiento óptimo, y desviarse de este rango puede alterar su viscosidad, lo que afecta la calidad de su recubrimiento de la superficie del molde.

Impacto en la viscosidad y la evaporación

Aprendí a las malas que, cuando la temperatura es demasiado alta, los desmoldantes pueden diluirse demasiado, lo que resulta en una cobertura desigual. Por otro lado, si hace demasiado frío, se espesan y no se extienden correctamente, causando defectos como acabados superficiales deficientes o piezas pegadas a los moldes. Aquí un breve resumen de cómo la temperatura afecta la viscosidad:

| Temperatura | Efecto sobre el agente desmoldante |

|---|---|

| Alto | Disminución de la viscosidad |

| Bajo | Aumento de la viscosidad |

Manejo de las variaciones de temperatura

Para evitar estos problemas, he descubierto que es crucial emplear sistemas precisos de control de temperatura. Esto puede implicar el uso de moldes aislados o equipos de regulación de temperatura para mantener la estabilidad durante todo el proceso. Créeme, una vez que lo hagas bien, te ahorrarás muchos dolores de cabeza en el futuro.

Mejores prácticas para el control de temperatura

- Monitorear regularmente : Los sensores son sus mejores amigos para verificar continuamente la temperatura del molde.

- Calibrar el equipo : mantenga todo calibrado para obtener lecturas precisas. He aprendido que descuidar este paso puede provocar errores costosos.

- Consideraciones sobre el material : comprender las propiedades térmicas de los materiales es esencial ya que afectan la distribución del calor.

Implementar estas prácticas me ha ayudado a lograr un rendimiento constante en el desmoldeo y a reducir el tiempo de inactividad debido a defectos y mantenimiento. Para obtener pautas más detalladas, puede consultar los sistemas avanzados de control de temperatura 7 .

Las altas temperaturas disminuyen la viscosidad del agente desmoldante.Verdadero

Las altas temperaturas hacen que los agentes sean más delgados, lo que produce un recubrimiento desigual.

Las bajas temperaturas mejoran la cobertura del agente desmoldante.FALSO

Las bajas temperaturas aumentan la viscosidad, provocando una cobertura incompleta.

¿Cómo mejora el mantenimiento regular el rendimiento del molde?

Imagina un mundo donde tus moldes nunca te fallan, donde la eficiencia, la calidad y la fiabilidad están en perfecta sincronía. ¿Suena a sueño?

El mantenimiento regular del molde garantiza una alta calidad, extiende la vida útil y previene averías mediante limpieza, inspecciones y reparaciones constantes, optimizando así el rendimiento y minimizando el tiempo de inactividad.

Entendiendo la importancia del mantenimiento regular

Recuerdo la primera vez que me enfrenté a una avería en un molde; fue como ver cómo se derrumbaba a cámara lenta una configuración de dominó meticulosamente planificada. Fue entonces cuando comprendí realmente la importancia del mantenimiento regular en la gestión de moldes. Al supervisar sistemáticamente la limpieza, inspección y reparación de componentes 8 , evité esos temidos contratiempos de producción incluso antes de que comenzaran.

Beneficios clave del mantenimiento regular del moho

- Mayor eficiencia : Así como mi café de la mañana me da energía para empezar el día, unos moldes bien mantenidos garantizan un funcionamiento óptimo de la producción. Unos moldes limpios reducen los tiempos de ciclo, lo que aumenta la producción y garantiza un uso racional de los recursos.

- Mayor vida útil : Aprendí que abordar el desgaste menor de manera temprana es como hacerle a mi auto el cambio de aceite habitual: mantiene todo funcionando por más tiempo y ahorra reemplazos costosos en el futuro.

- Reducción del tiempo de inactividad : El mantenimiento programado se ha convertido en mi arma secreta contra averías inesperadas. Saber que la producción no se detendrá me permite dormir más tranquilo.

| Beneficio | Descripción |

|---|---|

| Mayor eficiencia | Reduce el tiempo del ciclo y aumenta la producción |

| Vida útil prolongada | Evita reemplazos costosos |

| Tiempo de inactividad reducido | Garantiza un funcionamiento consistente |

Mejores prácticas para el mantenimiento del moho

- Limpieza programada : Así como ordeno mi espacio de trabajo para pensar con claridad, la limpieza regular de los moldes previene la acumulación de material que podría causar defectos. Los productos de limpieza adecuados son clave para mantenerlos en óptimas condiciones.

- Inspecciones de rutina : Estas son mis revisiones regulares para detectar moho, lo que me ayuda a detectar posibles problemas a tiempo. Es como detectar una pequeña fuga antes de que se convierta en una inundación.

- Reparaciones oportunas : la proactividad es mi mantra aquí: abordar los problemas rápidamente ayuda a mantener una funcionalidad óptima, como arreglar una perilla de puerta suelta antes de que se caiga por completo.

- Documentación y análisis : Mantener registros detallados de las actividades de mantenimiento es fundamental. El análisis de estos registros permite identificar patrones o problemas recurrentes, lo que permite desarrollar mejores estrategias para el control del moho.

Ayudas tecnológicas en el mantenimiento de moldes

Adoptar la tecnología ha sido un cambio radical para mí. Las herramientas de mantenimiento predictivo utilizan el análisis de datos para prever posibles fallos, lo que me permite actuar antes de que surjan los problemas. Al integrar estas prácticas y tecnologías, he descubierto que el rendimiento del molde no se trata solo de mantener la calidad, sino de lograrla de forma consistente y reducir costes. Este enfoque no solo ha mejorado el rendimiento, sino que también se ha alineado con las prácticas de fabricación sostenibles, lo que lo convierte en una situación beneficiosa para mí y mis operaciones.

El mantenimiento regular reduce el tiempo del ciclo de producción de moldes.Verdadero

El mantenimiento previene defectos, garantizando que los moldes funcionen sin problemas y reduciendo el tiempo del ciclo.

Ignorar el mantenimiento del molde conduce a mayores costos de producción.Verdadero

Descuidar el mantenimiento provoca ineficiencias y averías, elevando los costes.

¿Qué técnicas innovadoras están surgiendo en la tecnología de desmoldeo?

Imagine la emoción de descubrir una técnica innovadora que podría transformar por completo su proceso de fabricación.

Las técnicas innovadoras de desmoldeo incluyen recubrimientos avanzados, nanotecnología y soluciones ecológicas que mejoran la eficiencia del desmoldeo, reducen el desperdicio y mejoran la calidad del producto para satisfacer las demandas de fabricación modernas.

Recuerdo la primera vez que descubrí una nueva técnica de desmoldeo. Fue como encontrar una joya escondida que prometía hacer mi trabajo más fluido y eficiente. Hoy en día, las innovaciones en tecnología de desmoldeo son casi mágicas al abordar problemas antiguos con soluciones innovadoras.

Recubrimientos avanzados para desmoldeo

Uno de los avances más significativos que he visto es el desarrollo de recubrimientos avanzados. Estos recubrimientos están diseñados para soportar el intenso calor y la presión de los procesos de fabricación, creando una barrera duradera entre el molde y el producto. Esto no solo minimiza los problemas de adherencia, sino que también prolonga la vida útil tanto del molde como del producto. Esto me resultó especialmente útil al trabajar en proyectos para industrias que exigen precisión y durabilidad, como la automotriz y la aeroespacial. Es increíble cómo estos recubrimientos avanzados 10 pueden marcar la diferencia.

Nanotecnología en el desmoldeo

Luego está la nanotecnología, que parece sacada de una novela de ciencia ficción. Al incorporar materiales a escala nanométrica, podemos mejorar las propiedades de desmoldeo sin comprometer la superficie del producto. Esto garantiza un desmoldeo suave, crucial para diseños complejos o tolerancias ajustadas con las que he trabajado a menudo. La introducción de la nanotecnología 11 en el desmoldeo no solo aumenta la eficiencia, sino que también reduce la necesidad de pasos de posprocesamiento, algo que siempre agradezco en proyectos de ritmo rápido.

Agentes desmoldantes ecológicos

Finalmente, la apuesta por la sostenibilidad ha dado lugar a desmoldantes ecológicos, biodegradables y no tóxicos. Este cambio no solo busca reducir el impacto ambiental, sino que también contribuye a un entorno de trabajo más saludable al minimizar la exposición a sustancias químicas nocivas. Cambiar a desmoldantes ecológicos 12 fue una situación beneficiosa para nuestra empresa, ya que se alinea con nuestros objetivos ecológicos y mantiene altos estándares de producción.

Análisis comparativo de técnicas

| Técnica | Beneficios | Industrias beneficiadas |

|---|---|---|

| Recubrimientos avanzados | Durabilidad y resistencia a la temperatura | Automotriz, Aeroespacial |

| Nanotecnología | Propiedades de liberación mejoradas | Electrónica, dispositivos médicos |

| Agentes ecológicos | Impacto ambiental reducido | Todas las industrias centradas en la sostenibilidad |

Cada técnica ofrece ventajas únicas que se adaptan a las diferentes necesidades de la industria. Por ejemplo, mientras que los recubrimientos avanzados están diseñados para aplicaciones de alta temperatura, los agentes ecológicos se adaptan perfectamente a los objetivos de sostenibilidad. Para comprender qué técnica es la más adecuada, es necesario evaluar las necesidades de producción y las políticas ambientales específicas.

Al explorar estas innovaciones, profesionales como yo podemos mantenernos a la vanguardia en el diseño y la fabricación de moldes.

Los recubrimientos avanzados prolongan la vida útil del molde en la fabricación.Verdadero

Los recubrimientos avanzados reducen los problemas de adherencia, aumentando la vida útil de los moldes.

La nanotecnología en el desmoldeo aumenta las necesidades de posprocesamiento.FALSO

La nanotecnología reduce el posprocesamiento al mejorar las propiedades de liberación.

Conclusión

Las soluciones efectivas para los desafíos del moldeo por inyección incluyen optimizar el diseño del molde, utilizar agentes desmoldantes, mantener el control de la temperatura y realizar un mantenimiento regular para mejorar la eficiencia de la producción y la calidad del producto.

-

Aprenda cómo funciona el moldeo por inyección y por qué es crucial para una fabricación eficiente. ↩

-

Descubra la importancia de los sistemas de refrigeración en la reducción de tiempos de producción. ↩

-

Explore técnicas de vanguardia que mejoran la eficiencia del diseño de moldes. ↩

-

Descubra cómo los agentes desmoldantes a base de agua pueden contribuir a las prácticas de fabricación sostenibles. ↩

-

Descubra cómo los sistemas automatizados mejoran la consistencia y la eficiencia de la aplicación del agente desmoldante. ↩

-

Comprender cómo afecta la temperatura a los agentes desmoldantes puede ayudarle a elegir el producto adecuado para su proceso y evitar defectos comunes. ↩

-

Descubra sistemas avanzados que pueden ayudar a mantener temperaturas constantes durante las operaciones de moldeo, optimizando la eficiencia de la producción y reduciendo los defectos. ↩

-

Descubra por qué las reparaciones oportunas son esenciales para mantener la eficiencia del molde y prevenir daños a largo plazo. ↩

-

Descubra métodos efectivos para documentar las actividades de mantenimiento para mejorar las estrategias de cuidado del moho. ↩

-

Descubra cómo estos recubrimientos mejoran la durabilidad y la eficiencia en los procesos de desmoldeo. ↩

-

Explore el papel de la nanotecnología en la mejora del rendimiento del desmoldante. ↩

-

Conozca soluciones desmoldantes sostenibles que reducen el impacto ambiental. ↩