Todavía recuerdo la primera vez que vi una pieza de plástico tomar forma en un molde: fue como ver magia.

El moldeo por inyección de paredes delgadas exige mayor presión y enfriamiento más rápido que el moldeo de paredes gruesas, lo que influye en la velocidad de producción, la selección del material y la calidad de las piezas, algo crucial para optimizar el diseño y la fabricación en industrias como la electrónica.

Las diferencias entre paredes delgadas y gruesas en el moldeo por inyección pueden marcar la diferencia en nuestro trabajo. Les cuento que abordar estas complejidades ha sido un reto y una recompensa a la vez en mi carrera. Las paredes delgadas exigen mayor precisión con la presión y la velocidad, como intentar alcanzar un tren rápido. Por otro lado, las paredes gruesas ofrecen un poco más de margen, pero conllevan sus propios desafíos, como asegurar una refrigeración uniforme para evitar contratiempos. Ya sea que estés trabajando con bocetos de diseño o realizando ajustes sobre la marcha, comprender estas distinciones es clave para lograr componentes de plástico perfectos.

El moldeo de paredes delgadas requiere mayor presión que el moldeo de paredes gruesas.Verdadero

Las paredes delgadas necesitan mayor presión para llenar los moldes rápidamente, lo que garantiza la calidad.

Las piezas de paredes gruesas se enfrían más rápido que las de paredes delgadas en el moldeo por inyección.FALSO

Las paredes gruesas retienen el calor por más tiempo, lo que produce tiempos de enfriamiento más lentos.

- 1. ¿Cómo afecta el espesor de la pared a las velocidades de enfriamiento en el moldeo por inyección?

- 2. ¿Cuáles son las consideraciones de material para molduras de paredes delgadas y paredes gruesas?

- 3. ¿Por qué la presión de inyección varía entre piezas de pared delgada y de pared gruesa?

- 4. ¿Qué pautas de diseño se deben seguir para piezas de paredes delgadas?

- 5. ¿En qué se diferencian las velocidades de producción entre el moldeo de paredes delgadas y de paredes gruesas?

- 6. ¿Cuáles son los desafíos comunes en el moldeo de piezas de paredes delgadas?

- 7. Conclusión

¿Cómo afecta el espesor de la pared a las velocidades de enfriamiento en el moldeo por inyección?

¿Alguna vez te has preguntado cómo el espesor de una pared en el moldeo por inyección podría hacer o deshacer tu diseño?

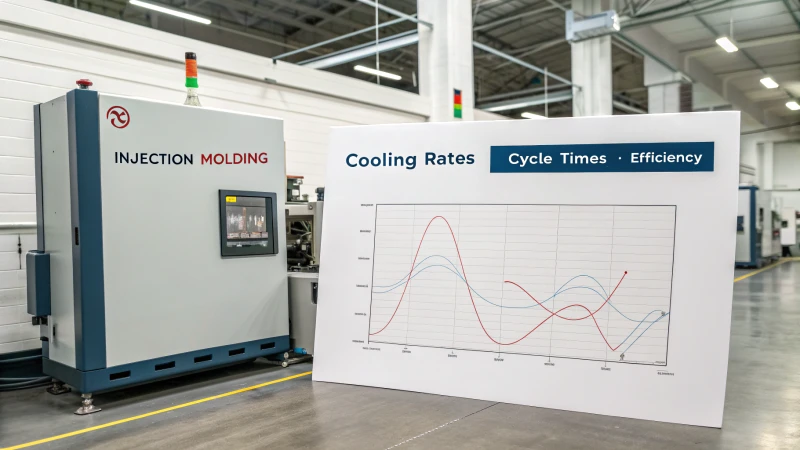

En el moldeo por inyección, el espesor de la pared afecta las velocidades de enfriamiento: las paredes más gruesas extienden los tiempos de enfriamiento y de ciclo, mientras que las paredes más delgadas se enfrían más rápido, lo que mejora la eficiencia pero posiblemente compromete la integridad estructural.

La ciencia detrás de las tasas de enfriamiento

Imagina que estás a punto de servirte una taza de café caliente. Sabes que cuanto más gruesa sea la taza, más tardará en enfriarse, ¿verdad? El mismo principio se aplica al moldeo por inyección enseguida me di cuenta de que el grosor de la pared de un molde es como el de una taza: determina cuánto tarda el calor en escapar del plástico fundido. Una pared más gruesa significa que el molde retiene el calor durante más tiempo, alargando los periodos de enfriamiento y alargando el ciclo de producción.

Equilibrio del espesor de la pared

Encontrar el equilibrio perfecto entre el grosor de la pared y la velocidad de enfriamiento es como intentar encontrar la temperatura ideal del café: ni muy caliente ni muy frío. Para quienes, como yo, diseñamos moldes día tras día, es fundamental lograr este equilibrio para optimizar la producción sin sacrificar la calidad.

A continuación se muestra una tabla que ayuda a visualizar este equilibrio:

| Espesor de la pared (mm) | Tiempo de enfriamiento (s) | Impacto en la calidad |

|---|---|---|

| <2 | <10 | Posibles problemas de deformación |

| 2-4 | 10-20 | Equilibrio óptimo |

| >4 | >20 | Tiempo de ciclo extendido |

Las paredes delgadas se enfrían más rápido, lo que acelera la producción. Pero cuidado: si las paredes son demasiado delgadas, podrías terminar con productos deformados. Lo he visto pasar y, créeme, no es agradable.

Consideraciones materiales

Aprendí a las malas que no todos los plásticos son iguales. El tipo de material que elijas puede afectar drásticamente el impacto del grosor de la pared en la velocidad de enfriamiento. Por ejemplo:

- Polipropileno (PP): Adecuado para paredes delgadas debido a su alta conductividad térmica.

- Acrilonitrilo butadieno estireno (ABS): requiere una consideración cuidadosa del espesor de la pared para evitar defectos.

Comprender estos matices puede ser decisivo para tus decisiones de diseño. Consultar recursos sobre propiedades de materiales 2 siempre es recomendable.

Optimización del diseño de moldes

En mi experiencia, nada supera la eficiencia del software de simulación para perfeccionar los diseños de moldes. Antes de empezar a crear moldes físicos, siempre utilizo herramientas de análisis de flujo de moldes 3 . Son como bolas de cristal para predecir los tiempos de enfriamiento y realizar los ajustes necesarios con antelación.

Aprovechar estas herramientas no solo ahorra recursos, sino que también proporciona información sobre cómo los diferentes espesores de pared pueden afectar el rendimiento general. Con estas estrategias implementadas, puedo garantizar ciclos de producción más fluidos y una calidad de producto excepcional.

Al comprender estas dinámicas, he podido mejorar mi flujo de trabajo y entregar diseños que resisten la prueba del tiempo y la eficiencia.

Las paredes más gruesas en los moldes aumentan el tiempo de enfriamiento.Verdadero

Las paredes más gruesas retienen más calor, lo que requiere períodos de enfriamiento más largos.

El polipropileno no es adecuado para moldes de paredes delgadas.FALSO

El polipropileno tiene una alta conductividad térmica, lo que lo hace adecuado.

¿Cuáles son las consideraciones de material para molduras de paredes delgadas y paredes gruesas?

Cuando empecé a diseñar moldes, no tenía ni idea de lo crucial que podía ser la elección del material en el moldeo de paredes delgadas y gruesas. Era como intentar hornear un pastel sin saber si tenía todos los ingredientes adecuados.

Las consideraciones de material para el moldeo de paredes delgadas y gruesas incluyen la conductividad térmica, la tasa de contracción y el índice de fluidez. La selección adecuada del material previene defectos como la deformación y garantiza un rendimiento óptimo de las piezas moldeadas.

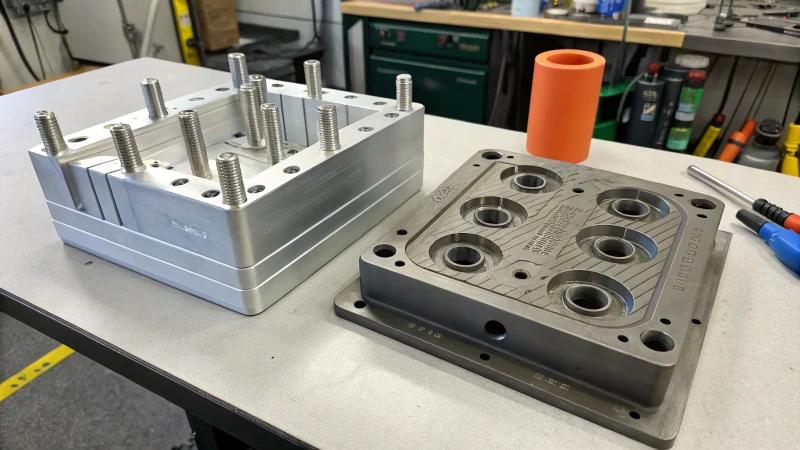

Comprensión del espesor de la pared

Recuerdo la primera vez que abordé un proyecto con paredes delgadas y gruesas. ¡Fue un aprendizaje muy complejo! En el moldeo por inyección, el grosor de la pared juega un papel fundamental, no solo para determinar la resistencia de una pieza, sino también la eficiencia de su producción. El moldeo de paredes delgadas suele referirse a secciones de menos de 1 mm, mientras que el moldeo de paredes gruesas suele abarcar piezas de más de 4 mm.

| Tipo de pared | Rango de espesor | Propiedades clave |

|---|---|---|

| Pared delgada | <1 mm | Alto flujo de fusión |

| Pared gruesa | > 4 milímetros | Menor contracción |

Propiedades de los materiales

Conductividad térmica

He descubierto que los materiales con alta conductividad térmica son excelentes para disipar el calor rápidamente en aplicaciones de paredes delgadas. Por otro lado, al trabajar con piezas de paredes gruesas, los materiales con conductividad moderada son mejores para mantener la estabilidad dimensional.

Tasa de contracción

La tasa de contracción puede ser un verdadero dolor de cabeza si no se tiene en cuenta adecuadamente. Para piezas de paredes delgadas, usar materiales con mínima contracción garantiza que todo encaje a la perfección. Para paredes más gruesas, aprendí a las malas que considerar cuidadosamente la contracción posterior al moldeo es crucial para evitar deformaciones. Para más información, la sección "Consideración 4"

Índice de fluidez de fusión (MFI)

Los materiales con alto MFI son mi opción preferida para el moldeo de paredes delgadas, ya que rellenan rápidamente incluso los detalles más intrincados. Para aplicaciones de paredes gruesas, opto por un MFI más bajo para asegurar una presión constante en todo el molde.

Consejos para la selección de materiales

- Para paredes delgadas, a menudo elijo policarbonato o ABS debido a sus excelentes características de flujo.

- Cuando se trata de paredes gruesas, el nailon o el polipropileno proporcionan un gran equilibrio entre resistencia y flexibilidad.

Mitigación de defectos

Solía tener problemas con defectos comunes como deformaciones en paredes gruesas o disparos cortos en secciones delgadas hasta que aprendí a ajustar algunos factores clave:

- Tiempo de enfriamiento: garantizar un tiempo de enfriamiento adecuado permite una disipación uniforme del calor.

- Presión de inyección: es importante ajustar esto para mantener un flujo de material constante en diferentes espesores de pared.

Para profundizar en estos temas, consultar recursos sobre estrategias de diseño de moldes 5 puede ser muy útil. Este conocimiento no solo ayuda a optimizar la producción, sino que también prolonga la vida útil de los moldes.

El moldeo de paredes delgadas utiliza materiales con un alto índice de fluidez.Verdadero

El alto índice de fluidez de fusión permite que los materiales rellenen detalles intrincados rápidamente.

Las piezas de paredes gruesas requieren materiales con alta conductividad térmica.FALSO

Las piezas de paredes gruesas se benefician de una conductividad térmica moderada para lograr estabilidad.

¿Por qué la presión de inyección varía entre piezas de pared delgada y de pared gruesa?

¿Alguna vez te has preguntado por qué la presión de inyección varía tanto entre piezas de pared delgada y de pared gruesa? Yo sí, sobre todo durante esas sesiones de diseño nocturnas.

La presión de inyección varía debido al flujo del material y las diferencias en el tiempo de enfriamiento; las piezas de paredes delgadas requieren mayor presión para el llenado, mientras que las piezas de paredes gruesas necesitan menor presión para evitar defectos.

Factores que influyen en la presión de inyección

En mis años de experiencia en moldeo por inyección 6 , he aprendido lo crucial que es la presión de inyección. Influye en cada fase: llenado, compactación y enfriamiento. Imagine una pieza de pared delgada; requiere un flujo rápido de material para llenar esas secciones estrechas. Ahí es donde entran en juego las presiones más altas. Pero con piezas de pared gruesa, si aumento demasiado la presión, corro el riesgo de deformarlas o crear huecos. Créanme, he tenido muchos prototipos deformados.

| Tipo de pared | Requisito de presión | Problemas comunes |

|---|---|---|

| Pared delgada | Alto | Llenado incompleto |

| Pared gruesa | Bajo | Deformaciones y huecos |

Presión de inyección para piezas de pared delgada

Los componentes de pared delgada son como un acto de equilibrio: requieren un control preciso de la presión de inyección para evitar problemas como inyecciones cortas o líneas de soldadura. Imagine tener que controlar varios factores para mantener la presión correcta y asegurar un flujo de material adecuado. ¿Mi truco? Optimizar la ubicación de las compuertas 7 y los sistemas de canales.

Presión de inyección para piezas de paredes gruesas

Para piezas de paredes gruesas, la cosa cambia. Aquí, suelo usar presiones más bajas para mitigar las tensiones internas. Se trata de controlar la velocidad de enfriamiento y asegurar una distribución uniforme de la presión en el molde. Al principio, dependía mucho de las herramientas de simulación avanzadas 8 para lograr un enfriamiento uniforme; ¡fueron una gran ayuda!

Mejores prácticas en el diseño de moldes

El diseño de moldes puede ser decisivo para el éxito o el fracaso de un proyecto. Con el tiempo, he aprendido a incorporar características como espesores de pared variables para equilibrar los requisitos de presión en las distintas secciones. Además, seguir las directrices específicas del material 9 ayuda a mantener la integridad estructural durante todo el proceso de inyección.

Al diseñar para moldeo por inyección, consideraciones como el tipo de material, la complejidad de la pieza y el tiempo de enfriamiento son cruciales. Acertar con estos elementos puede aumentar la eficiencia de la producción y elevar la calidad de la pieza sin gastar una fortuna.

Al profundizar en estos aspectos, he podido anticipar mejor cómo los cambios en el espesor de pared afectan las necesidades de presión de inyección y los resultados generales de fabricación. Esta comprensión ha optimizado los procesos de producción y mejorado la calidad de los productos con los que trabajo.

Las piezas de paredes delgadas requieren una mayor presión de inyección.Verdadero

Las secciones delgadas necesitan un flujo rápido de material, lo que requiere presiones más altas.

Las piezas de paredes gruesas utilizan alta presión de inyección para evitar deformaciones.FALSO

La alta presión en paredes gruesas puede provocar defectos como deformaciones y huecos.

¿Qué pautas de diseño se deben seguir para piezas de paredes delgadas?

¿Alguna vez has intentado diseñar una pieza de pared delgada y te has encontrado cuestionando cada decisión de diseño?

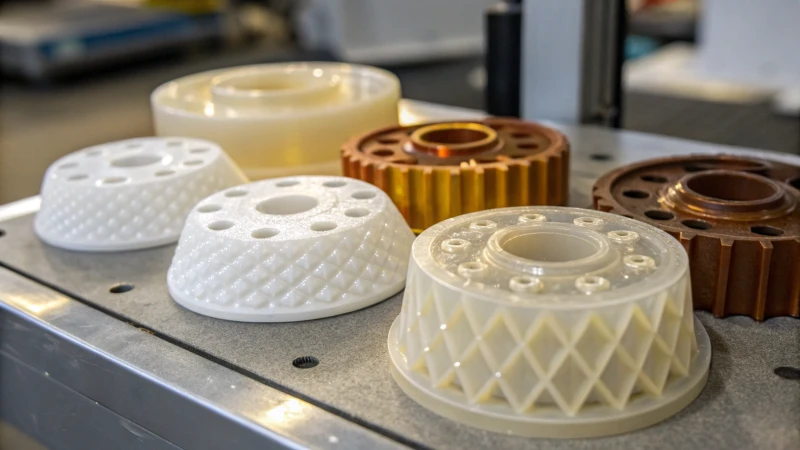

Para piezas de paredes delgadas, asegúrese de que el espesor de pared sea uniforme, incluya ángulos de inclinación y utilice nervaduras de refuerzo para evitar deformaciones y mantener la integridad de los componentes moldeados por inyección.

Espesor de pared uniforme

Recuerdo mi primer proyecto con piezas de pared delgada 11 como si fuera ayer. Tenía en mente esta elegante carcasa para gadgets, y el reto era alto. Mantener un grosor de pared constante se convirtió en mi mantra. Se trataba de asegurar una refrigeración uniforme y evitar esas molestas marcas de hundimiento o deformaciones que podrían arruinar todo el diseño. Imagina intentar hornear un suflé perfecto: si está demasiado caliente o irregular, ¡se desmorona! Lo mismo ocurre con los diseños de pared delgada. Aprendí que un grosor uniforme ayuda a lograr un flujo equilibrado durante el proceso de moldeo por inyección, minimizando los defectos.

| Espesor de la pared | Tipo de material |

|---|---|

| 0,5 – 1,5 mm | ABS |

| 0,7 – 2,0 mm | polipropileno |

| 0,8 – 2,5 mm | Nylon |

Ángulos de tiro apropiados

Los ángulos de desmoldeo fueron otro reto con el que tuve que familiarizarme. En uno de mis primeros diseños, no incorporé suficiente ángulo, y digamos que era como intentar ponerme un suéter ajustado por la cabeza: ¡frustrante y casi imposible sin dañarlo! Incorporar ángulos de desmoldeo adecuados en el diseño facilita la extracción de la pieza del molde sin dañar su superficie.

Un ángulo de inclinación típico varía entre 0,5 y 2 grados dependiendo del material utilizado, lo que garantiza que la pieza mantenga su forma después de la producción.

Uso de costillas para refuerzo

Añadir nervaduras al diseño fue como darle a mi estructura una estructura sólida, ¡literalmente! Para mejorar la rigidez sin aumentar el grosor de las paredes, las nervaduras fueron mi opción predilecta. La primera vez que usé nervaduras fue en el diseño de una carcasa para smartphone 12. Las coloqué estratégicamente en zonas que necesitaban soporte adicional, y fue como fortificar las murallas de un castillo.

La altura de la nervadura debe ser menor a tres veces el espesor de la pared para evitar problemas de flujo, mientras que el ancho de la base de la nervadura debe ser alrededor del 60% del espesor de la pared.

Selección de materiales

Elegir el material adecuado puede ser como encontrar al compañero perfecto: debe adaptarse a tus necesidades y resistir el paso del tiempo. Los termoplásticos de alta fluidez, como el policarbonato (PC) o el acrilonitrilo butadieno estireno (ABS), se convirtieron en mis aliados de confianza gracias a sus propiedades de fluidez que permiten paredes más delgadas.

Explore más sobre las propiedades del material 13 para determinar su idoneidad para las necesidades de su proyecto.

Optimización de la ubicación de la puerta

Optimizar la ubicación de las compuertas es como encontrar la entrada correcta a un laberinto. Garantiza un llenado uniforme de la cavidad del molde y reduce los defectos. Experimentar con diferentes ubicaciones de compuertas en software de simulación me ayudó a identificar las posiciones óptimas incontables veces.

La colocación de compuertas en puntos estratégicos garantiza un llenado uniforme de la cavidad del molde y reduce la probabilidad de defectos; la colocación de compuertas en el centro o en el borde son estrategias comunes que ayudan a optimizar la trayectoria del flujo.

Consideraciones para el acabado de la superficie

El acabado de la superficie no se trata solo de la estética, sino también de la funcionalidad. Aprendí esto cuando un cliente buscaba un aspecto elegante y pulido, pero también necesitaba una funcionalidad que no delatara fragilidad. Las superficies texturizadas pueden ocultar líneas de flujo, pero pueden requerir ángulos de desmoldeo más pronunciados, mientras que los acabados más lisos podrían necesitar un pulido adicional después del moldeado.

Explorar varias opciones de acabado de superficie 14 me ayudó a garantizar que el diseño cumpliera con las necesidades estéticas y funcionales.

El espesor de pared uniforme evita deformaciones en piezas de paredes delgadas.Verdadero

El espesor de pared constante garantiza un enfriamiento uniforme, reduciendo la deformación.

La altura de la nervadura debe ser igual al espesor de la pared.FALSO

La altura de la nervadura debe ser menor a tres veces el espesor de la pared.

¿En qué se diferencian las velocidades de producción entre el moldeo de paredes delgadas y de paredes gruesas?

Cuando me sumergí por primera vez en el mundo del moldeo por inyección, rápidamente me di cuenta de que comprender las diferencias entre el moldeo de paredes delgadas y paredes gruesas podría ahorrar mucho tiempo y recursos.

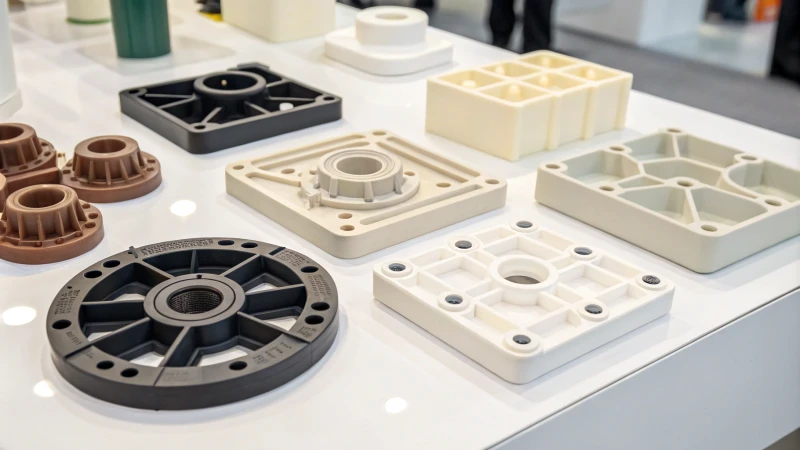

El moldeo de paredes delgadas ofrece velocidades de producción más rápidas debido a un enfriamiento más rápido y un menor uso de material, lo que mejora la eficiencia, reduce los costos y acorta los tiempos de ciclo en comparación con el moldeo de paredes gruesas.

Características del moldeo de pared delgada

Recuerdo mi primera experiencia con el moldeo de paredes delgadas. Me impresionó la rapidez del proceso. El moldeo de paredes delgadas, que implica fabricar piezas con paredes de menos de 1 mm de espesor, requiere inyección y presión a alta velocidad para llenar el molde rápidamente. La clave está en el menor tiempo de enfriamiento, que acelera notablemente la producción.

Ventajas del moldeo de pared delgada

- Tiempos de ciclo reducidos : la fase de enfriamiento 15 es impresionantemente corta porque el material delgado disipa el calor muy rápidamente.

- Eficiencia del material : utilizas menos material, lo que no solo ahorra costos sino que también sientes que estás haciendo tu parte por la sustentabilidad.

| Ventajas | Contras |

|---|---|

| Tiempos de ciclo más rápidos | Requiere equipo de alta presión |

| Ahorro de material | Potencial de mayores tasas de defectos |

Características del moldeo de pared gruesa

El moldeo de paredes gruesas, por otro lado, fue una experiencia distinta cuando lo probé. Con espesores de pared superiores a 1 mm, todo parecía ralentizarse a medida que el material tardaba en enfriarse. Exigía ajustes cuidadosos de presión y velocidad para evitar defectos.

Desafíos en el moldeo de paredes gruesas

- Tiempo de enfriamiento prolongado : descubrí que el material más grueso se enfriaba más lentamente, lo que extendía los tiempos de ciclo.

- Posibilidad de deformación : si las velocidades de enfriamiento no fueran las adecuadas, podrían aparecer deformaciones o inconsistencias estructurales.

Comparación de velocidades de producción

En mi experiencia, el moldeo de paredes delgadas alcanza velocidades de producción más altas gracias a su eficiente proceso de enfriamiento, lo cual supone una gran ventaja en la fabricación de componentes ligeros de gran volumen, como los de la electrónica de consumo. Por otro lado, el moldeo de paredes gruesas puede ser más lento, pero es vital para productos que requieren durabilidad e integridad estructural, como las piezas de automóviles.

Elegir entre estos métodos suele implicar evaluar los requisitos específicos de su proyecto 16 Factores como el diseño de la pieza, la selección de materiales y el volumen de producción son cruciales. Equilibrar la velocidad, la calidad y el coste puede influir drásticamente en el éxito de su operación, algo que he aprendido a base de esfuerzo a lo largo de los años.

El moldeo de paredes delgadas requiere menos tiempo de enfriamiento.Verdadero

El material delgado disipa el calor rápidamente, reduciendo el tiempo de enfriamiento.

El moldeado de paredes gruesas utiliza menos material que el de paredes delgadas.FALSO

El moldeado de paredes gruesas generalmente requiere más material debido a su mayor espesor.

¿Cuáles son los desafíos comunes en el moldeo de piezas de paredes delgadas?

¿Alguna vez has intentado moldear piezas de paredes delgadas? ¡Es como caminar por la cuerda floja!

Los desafíos comunes en el moldeo de piezas de paredes delgadas incluyen un enfriamiento desigual, problemas de flujo de material y agrietamiento. Para solucionarlos, se requiere un diseño optimizado del molde, estrategias de enfriamiento eficaces y una selección adecuada de materiales.

Enfriamiento desigual y sus efectos

Les cuento la primera vez que me topé con el problema del enfriamiento desigual. Recuerdo sentirme emocionado y aprensivo al ver mi primera pieza de pared delgada salir del molde. Pero luego, me desanimé al notar la forma deformada: era un caso clásico de enfriamiento desigual que causa estragos. Las secciones más delgadas se enfrían mucho más rápido, lo que provoca deformaciones y tensiones internas que distorsionan el producto final.

Para solucionar esto, aprendí rápidamente la importancia de mejorar los diseños de los canales de refrigeración 17 para garantizar una distribución uniforme de la temperatura en todo el molde. El uso de herramientas de simulación avanzadas se convirtió en mi mejor aliado, permitiéndome prever posibles problemas incluso antes de que surgieran.

| Problema | Solución |

|---|---|

| Deformación | Enfriamiento uniforme |

| Tensiones internas | Simulaciones avanzadas |

Desafíos del flujo de materiales

Luego vino la batalla con el flujo de material. Recuerdo vívidamente un proyecto en el que subestimé los desafíos del flujo de polímeros a través de esas secciones delgadas. Era como intentar que la miel fluyera suavemente por una pajita: ¡frustrante y complicado! Elegir los materiales adecuados con las propiedades de flujo adecuadas se volvió crucial para evitar rellenos incompletos o defectos superficiales.

También descubrí que la ubicación estratégica de las compuertas mejoró significativamente la eficiencia del flujo. La incorporación del análisis de flujo dinámico 18 en las primeras etapas del proceso de diseño supuso un cambio radical para predecir y mitigar estos desafíos relacionados con el flujo.

Problemas de agrietamiento en piezas de paredes delgadas

Las grietas... ¡cómo me fastidiaron en mis inicios en el moldeo! Aprendí a las malas que la concentración de tensiones y la mala elección de materiales solían ser las culpables. Recuerdo un momento particularmente desgarrador cuando un prototipo se agrietó durante las pruebas.

Desde entonces, he empleado técnicas de alivio de tensiones y seleccionado materiales con alta resistencia al impacto. También es fundamental realizar pruebas exhaustivas de los materiales 19 —algo que ya no me salto nunca— para evitar fallos imprevistos. Créanme, comprender estos desafíos ha sido clave para producir piezas de pared delgada de alta calidad. Al abordar eficazmente los problemas de refrigeración, flujo y agrietamiento, he logrado tanto funcionalidad como durabilidad en mis diseños.

Un enfriamiento desigual provoca deformaciones en piezas de paredes delgadas.Verdadero

Un enfriamiento desigual produce diferentes velocidades de enfriamiento, lo que causa deformaciones.

Los problemas de flujo de material pueden provocar defectos en la superficie.Verdadero

El flujo restringido de polímero produce rellenos incompletos y defectos.

Conclusión

El moldeo por inyección de paredes delgadas y gruesas difiere en la presión, la velocidad de enfriamiento y la elección de materiales, lo que afecta la velocidad de producción y la calidad de las piezas. Comprender estas diferencias es crucial para una optimización eficaz del diseño.

-

Descubra cómo funciona el moldeo por inyección, incluidas sus etapas y aplicaciones, para comprender mejor su relación con el espesor de la pared. ↩

-

Aprenda sobre los diferentes materiales utilizados en el moldeo por inyección y sus efectos sobre el espesor de la pared y las velocidades de enfriamiento. ↩

-

Descubra qué herramientas de simulación son las mejores para predecir las tasas de enfriamiento y optimizar el espesor de la pared en el diseño de moldes. ↩

-

Comprender las tasas de contracción ayuda a seleccionar materiales que mantengan la precisión dimensional, minimizando los defectos de posproducción. ↩

-

Explore técnicas de diseño de moldes que optimizan la eficiencia de producción y la calidad de las piezas, especialmente cuando se trabaja con espesores de pared variados. ↩

-

Explore cómo varios parámetros en el moldeo por inyección afectan la calidad del producto final, proporcionando información práctica para optimizar la producción. ↩

-

Descubra cómo la optimización de la ubicación de las compuertas puede mejorar el flujo de material y reducir los defectos en las piezas moldeadas por inyección. ↩

-

Conozca las herramientas de simulación avanzadas que pueden ayudar a predecir y resolver problemas de moldeo antes de que ocurran. ↩

-

Encuentre pautas adaptadas a materiales específicos que garantizan el rendimiento óptimo y la integridad estructural de las piezas moldeadas. ↩

-

Obtenga conocimientos sobre estrategias para mejorar la eficiencia en el moldeo por inyección, reduciendo costos y manteniendo la calidad. ↩

-

Conozca los detalles del moldeo por inyección de paredes delgadas para mejorar la eficiencia del diseño y minimizar los defectos. ↩

-

Comprenda los principios de diseño de nervaduras para mejorar la integridad estructural sin comprometer el espesor de la pared. ↩

-

Descubra los termoplásticos de alto flujo adecuados para aplicaciones de paredes delgadas y sus propiedades. ↩

-

Explore diferentes opciones de acabado de superficie y su impacto en la estética y la función del producto. ↩

-

Comprender la fase de enfriamiento es clave para optimizar los tiempos de ciclo y reducir los defectos en los procesos de moldeo por inyección. ↩

-

La orientación sobre la selección del proceso de moldeo adecuado puede mejorar la calidad del producto y la eficiencia de fabricación. ↩

-

Este enlace proporciona información sobre cómo optimizar los canales de enfriamiento, algo crucial para evitar deformaciones en piezas de paredes delgadas. ↩

-

Aprenda sobre las técnicas de análisis de flujo dinámico para abordar los desafíos del flujo de materiales de manera eficiente. ↩

-

Descubra la importancia de realizar pruebas exhaustivas de los materiales para evitar el agrietamiento en las piezas moldeadas. ↩