¿Esa sensación cuando todas las piezas encajan? ¿Te gusta un pastel horneado a la perfección o un proyecto que se desarrolla sin problemas? de PET busca esa experiencia.

Las condiciones óptimas del proceso para de PET incluyen secar la resina a 120-150 °C durante 4-6 horas para lograr un contenido de humedad inferior al 0,02 %, establecer la temperatura de inyección entre 260-280 °C y mantener temperaturas del molde de 30-85 °C. °C dependiendo de la cristalinidad deseada.

Imagínese captar cada detalle de sus materiales como leer una receta complicada: requiere precisión, paciencia y el entorno adecuado. Profundice en cómo se pueden perfeccionar estos factores para obtener resultados excelentes.

Lo óptimo es secar la resina de PET a 120-150°C durante 4-6 horas.Verdadero

Este rango disminuye los niveles de humedad por debajo del 0,02%, evitando imperfecciones.

¿Cómo afecta la temperatura de secado de PET ?

El calor de secado es importante en de PET . Afecta tanto a la calidad como a la eficiencia del producto.

La temperatura de secado influye directamente en el contenido de humedad de de PET , afectando su fluidez y cristalización durante el moldeo por inyección. Un secado adecuado garantiza defectos reducidos y propiedades mecánicas mejoradas.

La importancia del calor de secado correcto

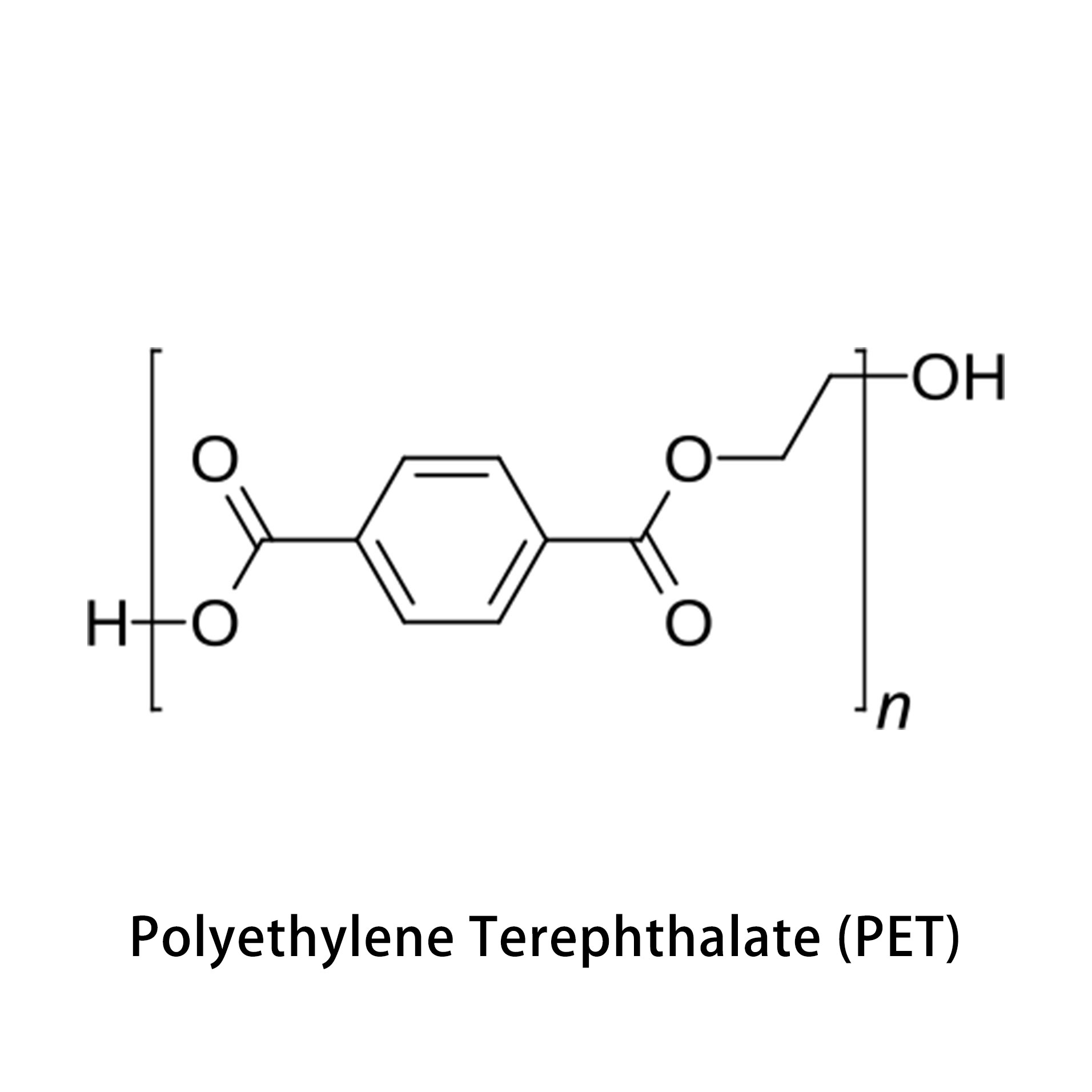

El tereftalato de polietileno ( PET ), un tipo de poliéster termoplástico 1 , sufre los efectos de la humedad, lo que puede cambiar mucho su comportamiento durante el moldeo por inyección. El PET absorbe agua del aire que, si no se elimina bien, provoca hidrólisis durante el procesamiento. Esta reacción puede romper la cadena del polímero, dando poca resistencia y mala superficie.

El calor de secado del PET suele oscilar entre 120-150°C , con un tiempo de secado de 4 a 6 horas . Este paso reduce el nivel de humedad a menos del 0,02% , manteniendo la calidad de la resina y mejorando el flujo durante el moldeo.

Impacto en la calidad de las piezas moldeadas

Alcanzar el calor de secado correcto es clave para mantener la estabilidad de la forma y la resistencia de los artículos moldeados. No secar lo suficiente puede causar:

- Fragilidad : La hidrólisis impulsada por agua puede causar materiales quebradizos, reduciendo la resistencia del producto final.

- Defectos de la superficie : un alto contenido de agua puede crear marcas de separación, burbujas u otros problemas en la superficie.

- Cristalinidad desigual : el secado correcto ayuda a una cristalización uniforme, mejorando el PET .

| Calor de secado | Tiempo de secado (horas) | Contenido de agua (%) |

|---|---|---|

| 120°C | 4-6 | <0.02 |

| 135ºC | 3-5 | <0.02 |

| 150°C | 2-4 | <0.02 |

Mejorar la eficiencia del proceso

La gestión del calor de secado también mejora el tiempo del ciclo de moldeo y el uso de energía. El PET bien seco permite tiempos de ciclo más rápidos debido a tasas de flujo mejoradas y necesidades de enfriamiento reducidas. También reduce el desperdicio al reducir los defectos que causan rechazos.

El calor de secado adecuado es vital, pero también es muy importante alinear otras configuraciones, como el calor del molde y la fuerza de inyección, con las necesidades del material para obtener mejores resultados. Para obtener más detalles sobre las propiedades mecánicas del PET 2 y otros detalles de procesamiento, siga leyendo nuestra guía completa.

El secado del PET por debajo de 120 °C aumenta la fragilidad.Verdadero

Un secado insuficiente retiene la humedad, lo que provoca fragilidad.

La temperatura óptima de secado de PET es de 100-120°C.FALSO

La mejor temperatura para secar PET es 120-150°C.

¿Qué papel juega el diseño de moldes en de PET ?

El diseño del molde es crucial para aumentar la eficiencia y la calidad del de PET .

El diseño del molde tiene un impacto significativo en de PET al optimizar los sistemas de enfriamiento, garantizar un flujo uniforme de material y minimizar los tiempos de los ciclos. Un diseño eficaz da como resultado una mejor calidad del producto, una reducción de los residuos y una mayor velocidad de producción.

Importancia de los sistemas de refrigeración

Una parte clave de la planificación del molde 3 implica agregar un buen sistema de enfriamiento. de PET se calientan mucho durante el proceso de moldeo y necesitan un fuerte enfriamiento para mantener estable la temperatura del molde y reducir los tiempos de ciclo. Los métodos de enfriamiento útiles, como el uso de canales de agua o aire, ayudan a eliminar el calor rápidamente. Esto afecta directamente cómo va la producción.

Optimización del flujo de materiales

Incluso el movimiento del material dentro del molde es vital para los mejores de PET . La planificación del molde debe permitir un flujo suave del material para evitar problemas como flexiones o espesores desiguales. Esto requiere una colocación inteligente de puertas y canales para permitir que el PET llegue a todas las partes del molde de manera rápida y uniforme. La planificación de la entrada 4 , ya sea lateral o directa, afecta el flujo y debe planificarse cuidadosamente para mantener alta la calidad del producto.

Reducción del tiempo del ciclo

Los buenos planes de moldes reducen significativamente los tiempos de ciclo, lo que mejora considerablemente la producción. Al reducir el tiempo de calentamiento, llenado, enfriamiento y extracción del producto, los fabricantes pueden alcanzar una mayor producción. Por ejemplo, agregar sistemas de expulsión automáticos hace que la extracción del molde sea más rápida, lo que genera ciclos más rápidos.

Integridad estructural y durabilidad

Elegir los materiales de molde adecuados es crucial para mantener la estructura fuerte durante muchos ciclos. Los aceros aleados o preendurecidos de alta calidad a menudo se eligen por su resistencia al desgaste y la corrosión. Estos materiales hacen que el molde dure más, manteniendo estable su rendimiento en el tiempo.

Consideraciones para el PET: desafíos específicos

El PET tiene propiedades especiales, como altas temperaturas de transición vítrea y bajas velocidades de cristalización, que plantean problemas únicos en el diseño de moldes. Alteraciones como la adición de agentes nucleantes ayudan a una cristalización lenta, mientras que la fibra de vidrio reforzada aumenta la rigidez y las propiedades térmicas. Al adaptar los planes de moldeo a estas características, los fabricantes aumentan de PET .

En conclusión, la planificación de moldes es más que dar forma a una cavidad; Implica una estrategia completa para mejorar cada parte del de PET para lograr una mayor eficiencia y una mayor calidad del producto.

Los sistemas de enfriamiento estabilizan la temperatura del molde en el moldeado de PET.Verdadero

Los sistemas de enfriamiento estabilizan eficientemente la temperatura, mejorando los tiempos de los ciclos.

El diseño de la compuerta no afecta el flujo de material en los moldes de PET.FALSO

El diseño de la compuerta es importante para lograr un flujo uniforme del material y una buena calidad del producto.

¿Cómo optimizar la temperatura de inyección de PET ?

La temperatura de inyección ocupa un lugar clave en el de PET y en la calidad que logran.

Para optimizar la temperatura de inyección de PET , mantenga un rango de 260-280 °C. Esto asegura un flujo y una cristalización suficientes y al mismo tiempo minimiza los defectos. Se deben realizar ajustes según la calidad del material y el diseño del molde.

Conceptos básicos del moldeo por inyección de PET

El tereftalato de polietileno ( PET ) es un tipo de plástico de gran resistencia y durabilidad. Ajustar las temperaturas de inyección es importante cuando se intenta obtener una buena calidad del producto 5 . Las temperaturas incorrectas provocan problemas como deformaciones, mal relleno o superficies deficientes.

Configuración de la mejor temperatura de inyección

La temperatura adecuada para el PET suele oscilar entre 260 y 280 °C. Esto permite una fusión y un flujo adecuados, llenando el molde de manera uniforme. Es posible que se necesiten cambios según el material o las mejoras agregadas.

| Zona de inyección | Temperatura (°C) |

|---|---|

| Boquilla | 280-295 |

| Sección frontal | 270-275 |

| Sección trasera | 250-270 |

Cosas que cambian la configuración de temperatura

- Tipo de material : Los tipos especiales de PET con sustancias adicionales pueden necesitar ligeros ajustes de temperatura para evitar daños o quemaduras.

- Diseño del molde : la forma y el grosor del molde pueden cambiar las necesidades de temperatura. Los moldes más gruesos podrían requerir temperaturas más altas para llenarse completamente y evitar defectos 6 .

- Condiciones circundantes : la temperatura ambiente y la humedad del aire afectan el rendimiento del PET

Observar y cambiar durante la producción

Es esencial observar de cerca durante la inyección. Herramientas como sensores y datos ayudan a encontrar problemas a tiempo. Los cambios rápidos mantienen el producto en buen estado.

Ventajas de la temperatura adecuada

Una buena temperatura no solo mejora el producto final sino que también acelera la producción al reducir los tiempos de los ciclos y reducir el desperdicio por errores. Esto significa ahorrar costos y aumentar la productividad con el tiempo.

La temperatura de inyección de PET debe ser de 260-280°C.Verdadero

Esta gama permite un perfecto flujo y endurecimiento, reduciendo defectos.

Una temperatura ambiente más alta no afecta el moldeado de PET.FALSO

Las condiciones ambientales, como la temperatura, afectan el comportamiento del PET en la conformación.

¿Cuáles son los desafíos comunes en de PET ?

El de PET presenta dificultades especiales debido a las características distintivas del material.

Los desafíos comunes en de PET incluyen tasas de cristalización lentas, altas temperaturas de moldeo y ciclos de producción largos. Estos factores pueden provocar una estabilidad dimensional deficiente y afectar el rendimiento, lo que requiere un control preciso de las condiciones de procesamiento para garantizar la calidad del producto.

Entendiendo la mascota

PET o Tereftalato de Polietileno, es un plástico fuerte 7 que resiste muchos químicos. Es duro pero difícil de moldear.

Cristalización lenta : el PET se vuelve sólido lentamente, lo que significa que su forma lleva más tiempo. Esto puede hacer que el objeto terminado sea menos estable y afectar su funcionamiento.

Se necesita mucho calor : Dar forma al PET necesita mucho calor, generalmente entre 260 y 280 °C. Esto consume mucha energía y podría dañar el moho con el tiempo. Mantener la temperatura adecuada es realmente importante para evitar problemas.

Tiempos de producción prolongados : una solidificación lenta significa una producción más prolongada, lo que cuesta más y reduce la velocidad de trabajo. Los aditivos especiales pueden ayudar a el PET se solidifique más rápido, pero deben elegirse con cuidado para proteger la calidad del PET

Preparación y manipulación de material

Una buena preparación 8 es clave para resolver estos problemas. El PET debe secarse bien para mantener la humedad muy baja antes de darle forma. Esto evita que el material se descomponga durante el moldeado.

Diseño de moldes

Un buen diseño de moldes 9 ayuda a acelerar la producción y mejorar la calidad del producto. Agregar buenos sistemas de enfriamiento y colocar bien las compuertas ayuda a controlar el calor y el flujo dentro del molde, lo que resulta en una mejor solidificación y productos más fuertes.

Control de Medio Ambiente y Proceso

Controlar los entornos como la humedad y la temperatura en el área de modelado es importante para obtener resultados consistentes. El uso de sistemas avanzados ayuda a solucionar rápidamente cualquier cambio en las condiciones ideales.

Estos detalles muestran cuán complejo de PET y por qué se necesita un proceso completo para obtener mejores resultados.

La lenta cristalización del PET aumenta los tiempos del ciclo de producción.Verdadero

Las velocidades graduales de cristalización extienden los tiempos de moldeo, lo que afecta la productividad.

Las altas temperaturas de moldeo son innecesarias para el PET.FALSO

El PET necesita calor alto (260-280 °C) para darle la forma adecuada.

Conclusión

Aprender sobre de PET mejora la calidad y la productividad. Explore cambios más detallados para obtener los mejores resultados. ¿Quieres elevar tu método a un nivel superior?

-

Comprenda las características fundamentales de los poliésteres termoplásticos como el PET: Los poliésteres suelen ser termoplásticos cristalinos con excelente resistencia química, absorción de agua relativamente baja y excelente resistencia a la tracción y a la electricidad... ↩

-

Conozca más sobre la resistencia mecánica y las aplicaciones del PET: Dureza, Shore D · 71,4 – 87,0, 71,4 – 87,0; Dureza de indentación de bola, 117 – 194 MPa, 17000 – 28100 psi; Resistencia a la tracción, máxima, 22,0 – 830 MPa, 3190 –… ↩

-

Explore cómo los sistemas de enfriamiento mejoran la eficiencia en el moldeo por inyección: Por lo tanto, un proceso de enfriamiento inadecuado del molde de inyección casi siempre resultará en defectos en las piezas que requerirán reelaboración o descarte. El proceso de enfriamiento... ↩

-

Aprenda cómo el diseño de la compuerta afecta la distribución del material en los moldes: La ubicación de la compuerta de inyección es de gran importancia ya que puede influir en la dirección del flujo y la solidificación de la masa fundida durante y después del llenado [3]. ↩

-

Explore cómo el control preciso de la temperatura afecta la calidad del producto: la temperatura afecta significativamente cada paso de todo el proceso de moldeo por inyección de plástico. Por eso el control de la temperatura es crucial y... ↩

-

Comprenda los problemas típicos causados por ajustes de temperatura incorrectos.: 7 Comunes Inyección Moldeo Defectos y Cómo evitarlos · 1. Líneas de flujo · 2. Marcas de hundimiento · 3. Delaminación de la superficie · 4. Soldar… ↩

-

Conozca cómo la cristalinidad del PET afecta su proceso de moldeo: Por otro lado, a temperaturas inferiores a Tg, la movilidad de las cadenas se restringe, lo que lleva a una cristalización limitada [50]. Otros factores… ↩

-

Explore por qué secar la resina de PET es crucial antes de moldearla: las moléculas de agua se unen fuertemente a la cadena del polímero PET. · El aire de secado caliente afloja los enlaces entre la humedad y la resina, permitiendo que las moléculas... ↩

-

Comprenda cómo el diseño del molde influye en la eficiencia de la inyección de PET: El moldeo por inyección permite darle forma al PET en formatos de envases rígidos. Inicialmente, el PET se presenta en forma de pequeños gránulos. Durante el moldeo por inyección... ↩