El moldeo por inyección requiere precisión, especialmente a la hora de determinar el ángulo de inclinación correcto para los moldes.

El ángulo de desmoldeo ideal en el moldeo por inyección depende de las propiedades del material plástico, la forma y el tamaño del producto, y la estructura del molde. Ajustar estas variables garantiza un desmoldeo suave y una producción de alta calidad.

Si bien comprender estos factores principales es esencial, aplicarlos eficazmente a sus diseños de moldes específicos puede ser complejo. Continúe leyendo para descubrir pautas detalladas y consejos de expertos para garantizar procesos de moldeo por inyección óptimos.

La tasa de contracción del polipropileno es del 0,4 al 0,7%.FALSO

La contracción del polipropileno generalmente es del 1,0 al 2,5%, no del 0,4 al 0,7%.

Una mayor altura del producto aumenta la dificultad de desmoldeo.Verdadero

Los productos más altos aumentan la fricción con el molde, lo que complica el desmoldeo.

¿Cómo afecta el material plástico el ángulo de inclinación?

Comprender cómo las propiedades del material plástico influyen en el ángulo de inclinación es crucial para un diseño óptimo del molde en la fabricación.

El material plástico afecta el ángulo de desmoldeo debido a su tasa de contracción, elasticidad y la complejidad de la forma del producto. Los materiales con mayor contracción requieren un ángulo de desmoldeo mayor para garantizar un desmoldeo suave, mientras que los materiales blandos con baja elasticidad necesitan una mayor pendiente para evitar la deformación. Las formas complejas también requieren ángulos de desmoldeo.

El papel de la contracción en el ángulo de inclinación

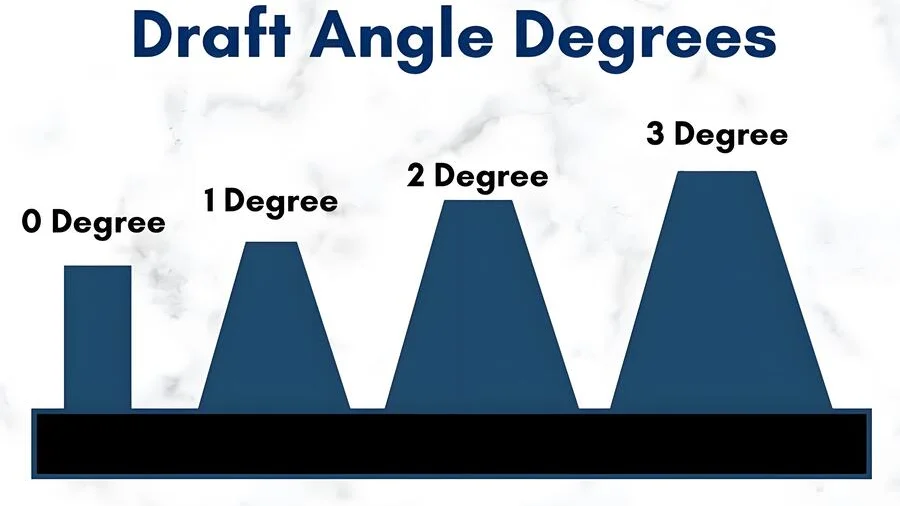

La contracción es un factor crítico para determinar el ángulo de desmoldeo. Por ejemplo, materiales como el polipropileno ( PP ), con una tasa de contracción del 1,0 al 2,5 %, requieren una pendiente mayor que el poliestireno ( PS ), que tiene una tasa de contracción de aproximadamente el 0,4 al 0,7 %. Esto se debe a que una contracción elevada puede provocar que el producto se adhiera firmemente al núcleo del molde durante el desmoldeo 1 . Una pendiente de desmoldeo de 1° a 3° suele ser necesaria para plásticos con alta contracción, mientras que los materiales con menor contracción podrían requerir solo entre 0,5° y 1,5°.

Módulo de elasticidad y su influencia

Los plásticos con un módulo de elasticidad bajo, como el PVC , son más propensos a deformarse y estirarse al desmoldearse. Esto requiere una mayor pendiente de estirado para facilitar una extracción suave sin dañar el producto. Por el contrario, los plásticos más duros toleran pendientes menores. Esta flexibilidad ayuda a los fabricantes a determinar el ángulo óptimo para diferentes tipos de materiales .

Impacto de la forma y el tamaño del producto

La complejidad de la forma y el tamaño del producto afectan significativamente la pendiente de embutido requerida. Los productos con diseños intrincados, como los que presentan hebillas invertidas o refuerzos, requieren una pendiente mayor (de hasta 3° a 5°) para garantizar un desmoldeo sin problemas. Para piezas más sencillas, como superficies planas o cilindros, una pendiente de 0,5° a 1° es suficiente. Además, los productos más altos generan mayor fricción durante el desmoldeo, por lo que requieren mayores ángulos de pendiente para una expulsión correcta de la cavidad molde .

Considerando la estructura del molde y la rugosidad de la superficie

En moldes multicavidad, la relación espacial entre cavidades puede influir en las decisiones sobre el ángulo de desmoldeo. Un diseño bien pensado evita los problemas derivados de estructuras demasiado compactas. Las superficies lisas del molde facilitan el desmoldeo, lo que permite ángulos de inclinación reducidos. Sin embargo, las superficies rugosas requieren mayores pendientes para mitigar la resistencia durante el proceso de expulsión 4 . Por lo tanto, un tratamiento superficial adecuado puede mejorar la eficiencia en el diseño del molde.

El polipropileno tiene una tasa de contracción del 1,0 al 2,5%.Verdadero

La tasa de contracción del polipropileno varía entre el 1,0% y el 2,5%.

Una mayor altura del producto requiere una menor inclinación del molde.FALSO

Una mayor altura del producto aumenta la fricción, por lo que se necesita una mayor inclinación.

¿Por qué la forma del producto es crucial en el diseño de moldes?

Comprender la forma del producto es vital en el diseño de moldes, ya que afecta la eficiencia, la calidad y el costo de fabricación.

La forma del producto en el diseño de moldes determina la facilidad de producción, el uso de materiales y la calidad del producto final. Las formas complejas pueden requerir estructuras de molde avanzadas y afectar los procesos de desmoldeo, mientras que las formas simples optimizan la producción y reducen los costos. Comprender estas dinámicas es esencial para obtener resultados de fabricación eficientes y de alta calidad.

El papel de las propiedades de los materiales plásticos

Las propiedades de los materiales plásticos son fundamentales para determinar el diseño del molde. Por ejemplo, los plásticos con alta tasa de contracción, como el polipropileno, requieren un ángulo de desmoldeo mayor para evitar problemas durante el desmoldeo. Si la contracción es significativa, se debe aumentar la pendiente de extracción del molde para adaptarla a estas propiedades. Por el contrario, materiales como el poliestireno presentan una menor contracción, lo que permite un ángulo de desmoldeo menor.

De igual manera, el módulo de elasticidad 5 desempeña un papel crucial. Los plásticos blandos con baja elasticidad pueden deformarse fácilmente y requieren una mayor pendiente de tracción del molde para un desmoldeo suave. Esto garantiza que el producto final mantenga su forma original sin deformaciones.

Impacto de la forma y el tamaño del producto

La complejidad de la forma de un producto influye significativamente en el diseño del molde. Los productos con estructuras complejas, como hebillas o refuerzos invertidos, requieren un ángulo de desmoldeo más pronunciado. Por ejemplo, una caja de plástico con una inversión interna podría necesitar una inclinación de entre 3° y 5° para garantizar un desmoldeo correcto.

La altura del producto también afecta el diseño del molde. Los productos más altos aumentan la fricción durante el desmoldeo y pueden requerir ángulos de desmoldeo más pronunciados para garantizar que se desmolden sin sufrir daños. Al diseñar moldes para productos más altos, los ingenieros deben equilibrar cuidadosamente la pendiente para optimizar el proceso de fabricación.

Consideraciones sobre la estructura del molde y la rugosidad de la superficie

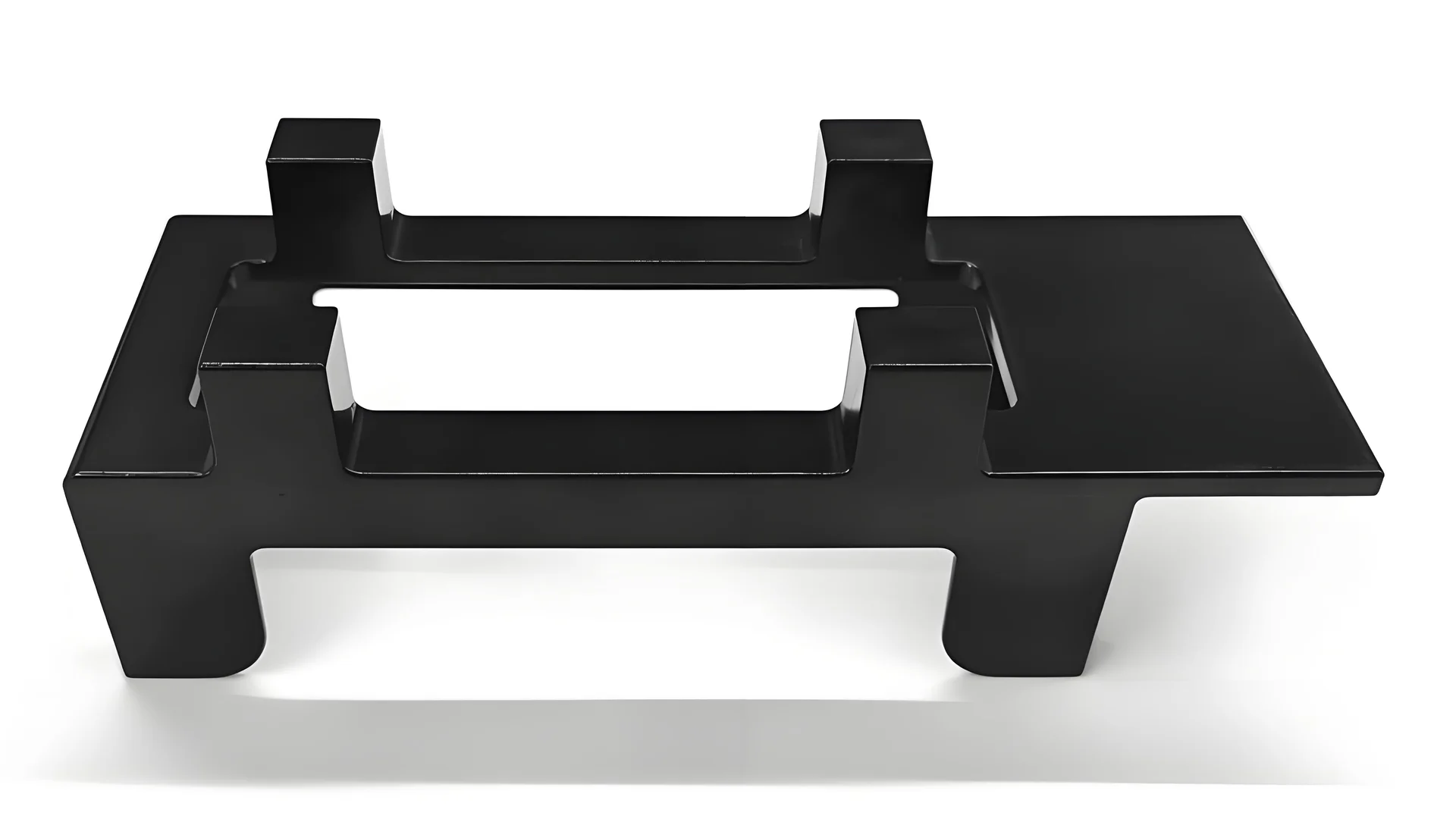

El diseño estructural del molde es crucial para acomodar diferentes formas de producto. En moldes multicavidad, se debe considerar un espaciado adecuado para evitar la compactación que dificulta el desmoldeo. Esto se vuelve aún más complejo en diseños como los moldes de inyección multicavidad con canal caliente, donde la relación espacial entre las cavidades es crucial.

La rugosidad de la superficie es otro factor clave. Una superficie de molde más lisa reduce la fricción durante el desmoldeo, lo que permite un ángulo de desmoldeo menor. Por el contrario, las superficies más rugosas pueden requerir una mayor pendiente para evitar que los productos se adhieran al molde, lo que afecta la eficiencia de la línea de producción.

Al considerar estos factores, los ingenieros pueden crear diseños de moldes eficaces que no solo facilitan la producción, sino que también mejoran la calidad del producto. Comprender estos aspectos ayuda a optimizar el proceso de diseño de moldes 6 y, en última instancia, contribuye a obtener resultados de fabricación exitosos.

La contracción del polipropileno es del 1,0-2,5%.Verdadero

El polipropileno normalmente tiene una tasa de contracción del 1,0 al 2,5%.

Las superficies de molde lisas requieren ángulos de inclinación más grandes.FALSO

Las superficies de molde lisas permiten ángulos de inclinación más pequeños debido a un desmoldeo más fácil.

¿Qué papel juega la estructura del molde en el desmoldeo?

La estructura del molde influye significativamente en el proceso de desmoldeo durante la fabricación, lo que repercute en la eficiencia y la calidad del producto. Comprender su función puede ayudar a optimizar el diseño.

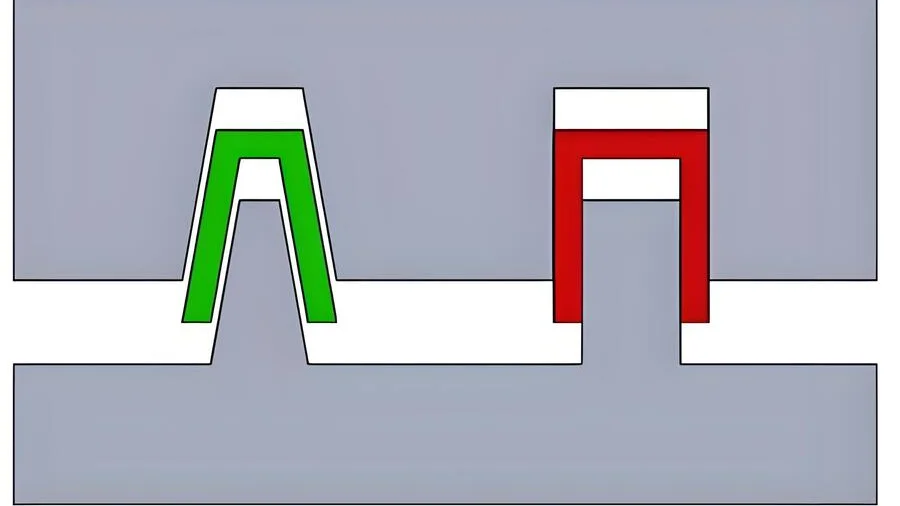

La estructura del molde es crucial durante el desmoldeo, ya que determina la facilidad para retirar la pieza sin dañarla. Se deben considerar la geometría del molde, la rugosidad de la superficie y la disposición espacial de las cavidades, especialmente en moldes multicavidad. Un diseño adecuado minimiza la fricción y reduce el riesgo de defectos durante el desmoldeo.

El impacto de las propiedades de los materiales plásticos

Comprender cómo reaccionan los diferentes materiales plásticos durante el desmoldeo es fundamental. Por ejemplo, las tasas de contracción varían según el material. El polipropileno ( PP ) y el poliestireno ( PS ) 7 presentan diferentes comportamientos de contracción. Los materiales con alta contracción pueden requerir ángulos de desmoldeo mayores para evitar que el producto se adhiera al núcleo. Los materiales con un bajo módulo de elasticidad, como el PVC , son propensos a la deformación, lo que requiere una pendiente de extracción del molde más pronunciada.

Consideraciones de forma y tamaño

La complejidad de la forma y la altura del producto pueden afectar significativamente el desmoldeo. Las estructuras complejas, como las hebillas invertidas o los refuerzos, requieren conos de tracción del molde más grandes para facilitar una extracción suave. Por el contrario, las formas más simples, como los productos cilíndricos, pueden tener ángulos de desmoldeo más pequeños. Además, los productos más altos experimentan mayor fricción durante el desmoldeo, lo que requiere ajustes en los ángulos de inclinación.

Estructura del molde y rugosidad de la superficie

La disposición espacial dentro de un molde, especialmente en diseños multicavidad, es crucial. Un diseño eficiente evita la compactación que dificulta un desmoldeo adecuado. Por ejemplo, en moldes multicavidad con canal caliente, es esencial asegurar suficiente espacio para la extracción de cada cavidad. Además, la rugosidad superficial 8 desempeña un papel fundamental; las superficies más lisas facilitan el desmoldeo, permitiendo ángulos de desmoldeo más reducidos en comparación con las superficies más rugosas.

Geometría y diseño de componentes de moldes

La geometría de los componentes del molde debe considerar factores como el ángulo de desmoldeo , que afecta la facilidad con la que una pieza se desmolda. Los ángulos de desmoldeo pueden variar significativamente según las propiedades del material y las características deseadas del producto. Una comprensión precisa de estas consideraciones geométricas 9 permite optimizar el diseño del molde y mejorar la eficiencia del proceso de producción sin comprometer la calidad.

Al examinar estos aspectos, los fabricantes pueden abordar posibles problemas relacionados con defectos de desmoldeo y garantizar una producción de alta calidad con menos interrupciones en la línea de producción.

El PP tiene una tasa de contracción del 0,4 al 0,7%.FALSO

La contracción del PP es del 1,0 al 2,5%, no del 0,4 al 0,7%.

Una superficie de molde rugosa requiere un ángulo de inclinación mayor.Verdadero

Las superficies rugosas necesitan un ángulo mayor para garantizar un desmoldeo suave.

¿Cómo optimizar la rugosidad de la superficie del molde para obtener mejores resultados?

Descubra el secreto para lograr acabados de moldes impecables con técnicas eficaces de optimización de la rugosidad superficial. Descubra cómo mejorar la calidad y el rendimiento de su producto.

Para optimizar la rugosidad de la superficie del molde, considere las propiedades del material plástico, la forma del producto y la estructura del molde. Ajuste el ángulo de desmoldeo según la tasa de contracción y el acabado superficial. Utilice técnicas de pulido para lograr superficies más lisas, facilitar el desmoldeo y obtener mejores resultados.

Comprender las propiedades de los materiales

La optimización de la rugosidad superficial del molde comienza con un profundo conocimiento de las propiedades del material plástico 10 . Por ejemplo, los materiales con mayor tasa de contracción, como el polipropileno ( PP ), requieren ajustes específicos en el diseño del molde para evitar problemas durante el desmoldeo. Una estrategia clave es ajustar el ángulo de desmoldeo según las características de contracción del material.

Para plásticos con bajo módulo de elasticidad, se requiere un ángulo de desmoldeo ligeramente mayor para evitar la deformación durante el desmoldeo. Materiales como el PVC son más propensos al estiramiento, lo que requiere una consideración cuidadosa de los ángulos de desmoldeo.

Evaluación de la forma y el tamaño del producto

La forma y el tamaño del producto influyen directamente en el diseño del molde. Las estructuras complejas, como las pandeos invertidos o los refuerzos, requieren una mayor conicidad de tracción del molde para un desmoldeo eficiente. Por el contrario, las formas más simples, como los productos cilíndricos o planos, pueden funcionar con una pendiente de desmoldeo menor.

Además, la altura del producto 11 influye en los niveles de fricción durante el desmoldeo. Los productos más altos aumentan la fricción, lo que requiere un ángulo de desmoldeo más pronunciado para un desmoldeo suave. Los productos más bajos suelen funcionar con ángulos reducidos, lo que ofrece mayor flexibilidad de diseño.

Consideraciones sobre la estructura y la superficie del molde

Las complejidades de la estructura del molde, especialmente en moldes multicavidad, requieren una planificación cuidadosa. La relación espacial entre las cavidades es crucial para evitar diseños compactos que dificulten un desmoldeo adecuado. En el caso de los moldes de inyección multicavidad con canal caliente, es fundamental asignar suficiente espacio para la extracción de cada cavidad.

La rugosidad de la superficie afecta significativamente la facilidad de desmoldeo. Una superficie pulida permite una pendiente de extracción del molde reducida, mientras que las superficies rugosas requieren una pendiente más pronunciada. Técnicas como el pulido fino 12 pueden transformar una superficie rugosa en lisa, facilitando el desmoldeo del producto y mejorando la calidad de la superficie.

Técnicas para la optimización de superficies

Las técnicas avanzadas de pulido son fundamentales para lograr un acabado óptimo del molde. Métodos como el pulido con diamante o el grabado químico pueden mejorar significativamente la suavidad de la superficie. Además, es fundamental mantener una velocidad de inyección y una temperatura constantes durante todo el proceso, ya que las fluctuaciones pueden afectar la calidad de la superficie.

Al equilibrar estos factores (propiedades del material, diseño del producto y estructura del molde), los fabricantes pueden optimizar eficazmente la rugosidad de la superficie del molde para obtener resultados superiores. Esto no solo mejora la calidad del producto, sino que también mejora la eficiencia del proceso de fabricación.

El polipropileno tiene una tasa de contracción del 0,4% al 0,7%.FALSO

El polipropileno tiene una tasa de contracción del 1,0% al 2,5%, no del 0,4% al 0,7%.

La gran altura del producto aumenta la dificultad de desmoldeo.Verdadero

Una mayor altura del producto aumenta la fricción durante el desmoldeo, lo que complica el proceso.

Conclusión

La pendiente de estiramiento ideal en el moldeo por inyección está determinada por las propiedades del plástico, la forma del producto, el tamaño y la estructura del molde, lo que garantiza un desmoldeo efectivo y una producción de alta calidad.

-

Descubra por qué las tasas de contracción determinan los ángulos de inclinación en los moldes. ↩

-

Descubra cómo la elasticidad influye en la moldeabilidad del plástico. ↩

-

Comprenda cómo las formas complejas impactan las pendientes del dibujo. ↩

-

Explore cómo la textura de la superficie afecta la expulsión del molde. ↩

-

Descubra cómo la elasticidad afecta la deformación plástica en el moldeo. ↩

-

Descubra cómo un diseño de moldes eficaz mejora la calidad de la producción. ↩

-

Obtenga información sobre las diferentes tasas de contracción que afectan las opciones de diseño de moldes. ↩

-

Descubra cómo la suavidad de la superficie facilita un desmoldeo más sencillo. ↩

-

Comprenda cómo los ángulos de inclinación influyen en la liberación de piezas moldeadas. ↩

-

Descubra cómo los diferentes materiales influyen en las decisiones de diseño de moldes. ↩

-

Descubra por qué los productos más altos necesitan ajustes cuidadosos del ángulo de tiro. ↩

-

Explore métodos efectivos para lograr superficies de molde más lisas. ↩

-

Comprenda cómo las condiciones consistentes garantizan mejores acabados superficiales. ↩