¿Alguna vez ha tenido problemas con el espesor desigual de las paredes de sus productos moldeados por inyección? Mucha gente lo ha hecho. Esta cuestión suele preocupar a muchos. Es un desafío común. Afecta la calidad. También causa defectos.

Garantice un espesor de pared uniforme en el diseño de moldes de inyección ajustando la posición y la forma de la puerta, utilizando un sistema de canales equilibrado, desarrollando un sistema de enfriamiento eficaz y optimizando las características de la cavidad del molde. Cada paso es crucial para la coherencia.

Quiero compartir lo que he aprendido a lo largo de los años sobre cómo encontrar ese difícil equilibrio. El éxito comienza con el diseño de puertas inteligentes. Recuerdo haber colocado por primera vez una puerta en medio de un producto plano. La masa fundida llenó el molde de manera uniforme. Esta sencilla opción produjo grandes resultados. También es muy importante un sistema de guías equilibrado. Garantiza que cada cavidad reciba el mismo material, que siempre reviso cuidadosamente durante mi diseño.

Un sistema de refrigeración eficaz es igualmente vital. Una vez coloqué canales de enfriamiento alrededor de un producto redondo. Me sentí muy feliz de verlo enfriar de manera uniforme. El diseño de la cavidad del molde también es esencial. Siempre ajusto la contracción para mantener el espesor de la pared constante en todas partes.

Estoy emocionado de explorar más a fondo estas ideas clave de diseño en esta publicación de blog. Compartiré información útil para mejorar sus proyectos de moldeo por inyección.

El espesor uniforme de la pared previene defectos en los productos moldeados por inyección.Verdadero

Un espesor de pared constante es crucial para el control de calidad y para minimizar los defectos de producción en el moldeo por inyección.

La ubicación de la puerta no afecta el espesor de la pared en el diseño del molde.FALSO

La posición y el tipo de puerta influyen significativamente en la uniformidad del espesor de la pared durante el moldeo por inyección.

- 1. ¿Cuáles son los factores clave que afectan la uniformidad del espesor de la pared?

- 2. ¿Cómo influye la selección de materiales en el espesor de la pared?

- 3. ¿Por qué es importante el mantenimiento del molde para obtener resultados consistentes?

- 4. ¿Cómo pueden ayudar las herramientas de simulación a optimizar el diseño?

- 5. Conclusión

¿Cuáles son los factores clave que afectan la uniformidad del espesor de la pared?

Algunos productos moldeados lucen perfectos, mientras que otros muestran un grosor desigual. Probablemente varios factores afectan la uniformidad del espesor de la pared. Estos elementos juegan un papel vital en la creación de diseños de alta calidad.

Los factores clave para la uniformidad del espesor de la pared en el moldeo por inyección son el diseño de la compuerta, el diseño del sistema de canales, el diseño del sistema de enfriamiento y el diseño de la cavidad del molde. Estos elementos son cruciales para mantener una calidad constante del producto.

Diseño de puerta

El diseño de la puerta es muy importante en el moldeado. Recuerdo haberlo aprendido por primera vez. Estaba trabajando en un producto plano. Descubrí que colocar la puerta en el centro lo cambió todo. Esta posición permitió que la masa fundida se extendiera uniformemente, lo cual es crucial para un espesor uniforme de la pared. Para formas complejas, el uso de puertas multipunto realmente funciona de maravilla. Dejan que la masa fundida se llene desde múltiples direcciones a la vez. Es como una hermosa sinfonía donde cada nota armoniza el producto final.

Los diferentes tipos de puertas ofrecen beneficios únicos. Las puertas con punta de aguja crean un potente efecto de chorro para productos de paredes delgadas que requieren un acabado de alta calidad. Las compuertas sumergidas controlan bien la dirección del flujo. Garantizan la coherencia y eliminan esas molestas inconsistencias.

Diseño del sistema de corredores

El sistema de guías realmente necesita un diseño adecuado. Recuerdo un proyecto con un diseño de canal equilibrado para un molde de múltiples cavidades. Cada cavidad recibió la misma cantidad de masa fundida. Esto logró uniformidad en el espesor de la pared y emocionó a mis clientes. Es como una carretera bien planificada con carriles fluidos y sin cuellos de botella.

La suavidad de la superficie de rodadura es otro elemento crucial. El pulido de las superficies minimizó la resistencia al flujo, mejorando significativamente la consistencia del flujo de fusión. ¡Es impresionante cómo los pequeños detalles pueden generar grandes beneficios en la calidad del producto!

Diseño del sistema de refrigeración

Los sistemas de refrigeración suelen ser héroes subestimados en este proceso. Cuando diseñé canales de enfriamiento para un producto cilíndrico, la distribución uniforme alrededor de la cavidad del molde trajo mejoras significativas. Aseguró una disipación uniforme del calor, evitando diferencias en el espesor de la pared debido a un enfriamiento desigual. Evitar esas discrepancias depende de invertir tiempo en el diseño de refrigeración.

Los diseños de enfriamiento intensivo en capas o localizado son mis soluciones favoritas para piezas con diferentes espesores de pared. Permiten que las áreas gruesas y delgadas se enfríen a velocidades sincronizadas, promoviendo la uniformidad. ¡Es como darle a cada sección un tratamiento refrescante personalizado!

Diseño de la cavidad del molde

Finalmente, el diseño de la cavidad del molde requiere a veces pensar fuera de lo común. Durante un proyecto, tuve que ajustar las dimensiones de la cavidad para tener en cuenta la contracción del material. Las zonas de paredes gruesas ligeramente ampliadas redujeron las marcas de contracción. El producto final resultó muy uniforme, mucho más de lo que esperaba originalmente.

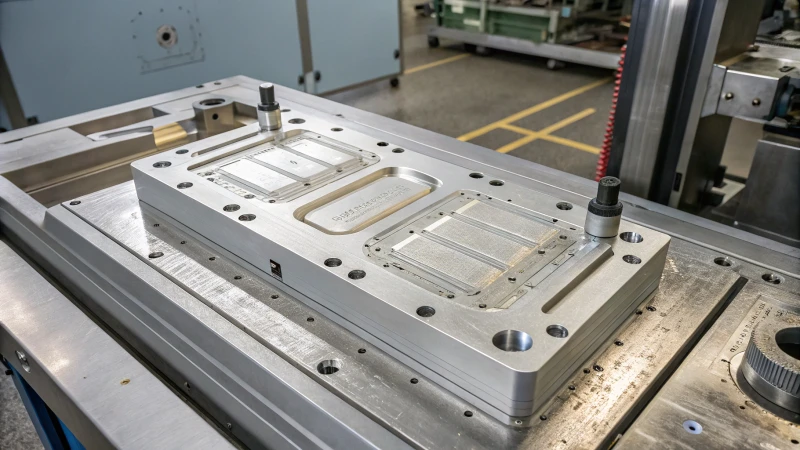

También es fundamental mantener las superficies de las cavidades planas y lisas. El mecanizado fino evita espesores de pared desiguales. La tecnología de mecanizado CNC de alta precisión me ayuda a mantener tolerancias dimensionales estrictas. Esto es algo de lo que me enorgullezco cuando entrego productos de calidad.

Para obtener información detallada, explore este recurso para comprender mejor los procesos de moldeo por inyección y las consideraciones sobre el espesor de las paredes. ¡Dominar estos elementos probablemente transforme tus diseños de buenos a excepcionales!

Contenido principal

Comprender la importancia del espesor uniforme de las paredes es muy esencial. Esto no sólo conduce a productos moldeados de alta calidad. Personalmente he experimentado esto en múltiples proyectos. Cada aspecto que exploramos aquí me ha ofrecido innumerables lecciones. ¡Estoy muy emocionado de compartirlos contigo!

Diseño de puerta

El diseño de la puerta juega un papel crucial para lograr un espesor de pared uniforme en productos moldeados.

Selección de la ubicación de la compuerta : la posición de la compuerta afecta significativamente el flujo de fusión. Por ejemplo, las compuertas centrales ayudan a un llenado uniforme de productos planos, mientras que las compuertas multipunto mejoran el flujo para formas complejas. Esta estrategia garantiza que la masa fundida irradie uniformemente, reduciendo el espesamiento debido a las diferencias de trayectoria.

Consideraciones sobre el tipo de puerta : diferentes puertas pueden producir diferentes efectos en el espesor de la pared. Las compuertas de punta de aguja promueven un chorro de fusión eficiente, ideal para productos de paredes delgadas de alta calidad. Por el contrario, las compuertas sumergidas pueden controlar eficazmente la dirección de la fusión y mitigar las inconsistencias en el espesor de las paredes.

Diseño del sistema de corredores

El sistema de canales debe diseñarse cuidadosamente para facilitar la distribución uniforme del material fundido.

Diseño de canales equilibrados : en moldes de cavidades múltiples, un sistema de canales equilibrado es esencial. Garantiza que cada cavidad reciba cantidades iguales de masa fundida, mejorando la uniformidad del espesor de la pared. Por ejemplo, el uso de guías de idéntico diámetro y longitud conecta múltiples cavidades de manera efectiva.

Tratamiento de la superficie del canal : Una superficie del canal lisa minimiza la resistencia al flujo. La implementación de técnicas de pulido puede dar como resultado una superficie más suave que promueve un flujo uniforme de la masa fundida, lo cual es crucial para lograr uniformidad en el espesor de la pared.

Diseño del sistema de refrigeración

Los sistemas de enfriamiento deben garantizar un enfriamiento uniforme para mantener un espesor de pared constante en todos los productos.

Diseño de enfriamiento uniforme : diseñar canales de enfriamiento que se distribuyan uniformemente alrededor de la cavidad del molde es fundamental. Por ejemplo, rodear un producto cilíndrico con canales de enfriamiento circulares garantiza una disipación de calor igual.

Diseño de enfriamiento considerando la diferencia de espesor de pared : para piezas con diferentes espesores de pared, se pueden emplear diseños específicos como enfriamiento en capas para sincronizar las velocidades de enfriamiento entre áreas gruesas y delgadas, asegurando uniformidad en todo el producto.

Diseño de la cavidad del molde

El diseño adecuado de la cavidad del molde es esencial para compensar las variaciones del espesor de la pared durante la producción.

Diseño de compensación del espesor de la pared : esto implica ajustar las dimensiones de la cavidad para tener en cuenta la contracción del material. Para áreas de paredes gruesas propensas a marcas de contracción, agrandar ligeramente estas secciones puede producir un producto final más uniforme.

Tratamiento de la superficie de la cavidad : La calidad de la superficie de la cavidad influye significativamente en el espesor de la pared. Garantizar superficies planas y lisas mediante un mecanizado fino puede evitar irregularidades en las dimensiones del producto final. El uso de tecnología de mecanizado CNC de alta precisión ayuda a mantener tolerancias dimensionales estrictas, controlando así la uniformidad del espesor de la pared de manera efectiva.

Para obtener información más detallada sobre estos factores, considere explorar este recurso 1 para mejorar su comprensión de los procesos de moldeo por inyección y las consideraciones sobre el espesor de las paredes.

El diseño de la puerta afecta significativamente la uniformidad del espesor de la pared.Verdadero

La selección de la ubicación y el tipo de compuerta influye en el flujo de fusión, lo cual es fundamental para lograr un espesor de pared uniforme en productos moldeados.

Los sistemas de refrigeración no tienen impacto en la uniformidad del espesor de la pared.FALSO

Los diseños de enfriamiento uniformes son esenciales para mantener un espesor de pared constante en todos los productos durante el proceso de moldeo.

¿Cómo influye la selección de materiales en el espesor de la pared?

¿Has pensado alguna vez en cómo la elección de los materiales decide el éxito de un diseño? En mi experiencia como diseñadora de productos, descubrí que la selección de materiales implica algo más que la apariencia. También se trata de resistencia, función y durabilidad duradera. La elección del material realmente afecta el espesor de la pared. Exploremos cómo.

La selección de materiales afecta significativamente el espesor de la pared en el diseño del producto, lo que influye en la resistencia, la durabilidad y los procesos de fabricación. Comprender estas relaciones permite a los diseñadores optimizar el rendimiento y el costo.

Comprender las propiedades de los materiales

La selección del material juega un papel fundamental en la determinación del espesor de la pared. Las propiedades de los materiales, como la resistencia a la tracción, la ductilidad y la expansión térmica, influyen directamente en el grosor o el grosor de las paredes de un producto.

Por ejemplo, los materiales con alta resistencia a la tracción a menudo permiten paredes más delgadas sin comprometer la integridad estructural. Por el contrario, los materiales que son más frágiles pueden requerir paredes más gruesas para evitar fallas bajo tensión. Esta relación resalta la importancia de seleccionar el material adecuado para la aplicación prevista.

El impacto de los procesos de fabricación

Los diferentes procesos de fabricación también requieren distintos espesores de pared según la selección del material.

- Moldeo por inyección : En el moldeo por inyección, la elección del plástico puede determinar no sólo el espesor de la pared sino también la uniformidad de ese espesor. Por ejemplo, el policarbonato 2 suele seleccionarse para productos que requieren durabilidad pero pueden necesitar paredes más gruesas en comparación con materiales más flexibles como el polietileno.

- Extrusión : Los productos extruidos pueden tener diferentes requisitos de espesor de pared según el método de extrusión y la viscosidad del material.

Consideraciones de diseño en espesor de pared

Los diseñadores deben tener en cuenta la interacción entre las propiedades del material y el espesor de la pared durante la fase de diseño.

| Tipo de material | Grosor de pared recomendado | Razón del espesor |

|---|---|---|

| Metal | Más delgado si el peso no es una preocupación | Fuerte pero pesado permite paredes más delgadas. |

| Polietileno | 1-2 milímetros | La alta ductilidad permite paredes más delgadas |

| ABS | 2-3mm | Fuerza equilibrada y resistencia al impacto. |

| Nylon | 1,5-2mm | Buena resistencia a la tracción, más delgado posible |

| policarbonato | 3-5 milímetros | La alta resistencia al impacto requiere más espesor |

Diseño de puerta y selección de materiales.

El diseño de la compuerta en el moldeo por inyección afecta la forma en que el material llena la cavidad del molde, lo que a su vez influye en la uniformidad del espesor de la pared. En este caso es fundamental la selección de material con las propiedades de fluidez adecuadas.

Por ejemplo, el uso de una compuerta con punta de aguja puede ayudar a lograr una mejor dispersión del material fundido para materiales que requieren paredes delgadas, mejorando la calidad estética general del producto terminado.

Sistema de enfriamiento y control del espesor de la pared

Un diseño de refrigeración adecuado es vital para gestionar la uniformidad del espesor de pared en todas las piezas moldeadas.

- Velocidad de enfriamiento : las propiedades térmicas del material determinarán la rapidez con la que se enfríe. Las paredes más gruesas pueden retener el calor por más tiempo, lo que requiere un diseño cuidadoso de los canales de enfriamiento para evitar una contracción desigual.

- Enfriamiento localizado : para secciones más gruesas de un producto, el enfriamiento intensivo localizado puede ayudar a mantener un espesor de pared constante, particularmente cuando se utilizan materiales que experimentan una contracción significativa durante el enfriamiento.

Conclusión: la selección de materiales como factor crítico

Si bien no sacaremos conclusiones aquí, está claro que la selección de materiales es un factor fundamental para determinar el espesor de la pared en el diseño del producto. Cada decisión influye no sólo en la capacidad de fabricación sino también en el rendimiento y la rentabilidad en aplicaciones del mundo real.

Los materiales de alta resistencia a la tracción permiten paredes más delgadas.Verdadero

Los materiales con alta resistencia a la tracción pueden soportar diseños de paredes más delgadas sin sacrificar la integridad estructural, optimizando el uso del material y reduciendo el peso.

Los materiales frágiles requieren paredes más delgadas para evitar fallas.FALSO

Por el contrario, los materiales frágiles a menudo necesitan paredes más gruesas para evitar roturas bajo tensión, lo que resalta la importancia de la selección del material.

¿Por qué es importante el mantenimiento del molde para obtener resultados consistentes?

¿Alguna vez se preguntó por qué mantener los moldes en buenas condiciones es tan crucial para una producción estable en el moldeo por inyección? Compartiré algunas ideas y experiencias para resaltar su importancia.

El mantenimiento del molde garantiza resultados consistentes en el moldeo por inyección al mejorar la calidad del producto, reducir los costos de reparación y minimizar el tiempo de inactividad mediante una mayor eficiencia del molde.

Comprender el papel del mantenimiento del molde

El mantenimiento de moldes juega un papel central en la fabricación, especialmente en el moldeo por inyección. La precisión y la coherencia son esenciales. El mantenimiento regular ayuda a que los moldes funcionen correctamente, lo que genera productos de alta calidad.

Los moldes descuidados pueden crear problemas como espesores de pared desiguales y piezas defectuosas. Una vez fui testigo de cómo un lote de productos no pasaba los controles de calidad debido a un molde en mal estado. Fue frustrante. Esta experiencia me enseñó la importancia del diseño adecuado de la puerta. La ubicación de la puerta tiene un gran impacto en la uniformidad de la distribución del plástico en la cavidad del molde. Para artículos moldeados planos, una puerta central permite que el plástico se distribuya uniformemente, minimizando las variaciones en el espesor de la pared.

Al mantener las puertas y corredores, los fabricantes pueden reducir las variaciones en el espesor de las paredes que pueden provocar fallas en el producto.

Importancia del mantenimiento del sistema de corredores

El diseño del sistema de corredores también es crucial. Un diseño de canal equilibrado es clave cuando se trata de moldes de múltiples cavidades. Recuerdo haber diseñado un molde para una pequeña pieza de plástico donde cada cavidad tenía guías del mismo tamaño. Esta precisión aseguró que cada cavidad recibiera la misma cantidad de plástico, logrando un espesor de pared uniforme.

Los problemas comunes de los corredores incluyen problemas de flujo y fusión desigual. Aquí hay una tabla que muestra los efectos de un mantenimiento deficiente del corredor:

| Asunto | Consecuencia |

|---|---|

| Corredores obstruidos | Distribución desigual del material fundido |

| Superficies desgastadas | Mayor resistencia al flujo de fusión. |

| Desalineación | Espesor de pared inconsistente |

Las superficies limpias y pulidas de los canales reducen significativamente la resistencia al flujo, mejorando el rendimiento del molde.

Eficacia del sistema de refrigeración

Con el paso de los años, aprendí sobre la eficacia del sistema de refrigeración. Un diseño de enfriamiento uniforme ayuda a mantener una calidad constante del producto. Los canales de enfriamiento bloqueados o mal diseñados crean un enfriamiento desigual, lo que afecta el espesor de la pared.

Las prácticas clave para el mantenimiento del sistema de refrigeración incluyen:

- Realizar inspecciones periódicas para detectar obstrucciones.

- Mantener los canales de refrigeración libres de residuos

- Ajustar diseños para nuevos diseños

Consideraciones sobre el diseño de la cavidad del molde

El diseño de la cavidad del molde afecta significativamente la calidad del producto final. Al principio de mi carrera, a menudo pasaba por alto esta área hasta que me enfrentaba a problemas de contracción. El uso de un diseño de compensación del espesor de la pared ayudó a manejar la contracción durante el enfriamiento, mejorando en gran medida la uniformidad del producto.

El mecanizado CNC de alta precisión para superficies de cavidades ha resultado muy útil ya que mantiene la precisión dimensional, lo que garantiza que nuestros productos cumplan con las expectativas de los clientes.

Conclusión sobre las prácticas de mantenimiento continuo

Aunque no hemos llegado a un acuerdo formal, el mantenimiento continuo del molde garantiza claramente una calidad de producción constante. Mejora la calidad del producto y reduce los costos de reparación y tiempo de inactividad. De hecho, el mantenimiento del moho trae muchas recompensas. Para obtener más información sobre las mejores prácticas en el mantenimiento de moldes, explore los consejos de mantenimiento de moldes 3 .

El mantenimiento regular del molde previene defectos del producto en la fabricación.Verdadero

El mantenimiento constante de los moldes garantiza un funcionamiento óptimo, lo que reduce los riesgos de defectos como espesores de pared desiguales y piezas defectuosas durante la producción.

Los canales obstruidos pueden provocar una calidad del producto inconsistente.Verdadero

Cuando los sistemas de canales están bloqueados, se altera el equilibrio del flujo de fusión, lo que produce variaciones en la calidad y consistencia del producto final.

¿Cómo pueden ayudar las herramientas de simulación a optimizar el diseño?

Los ingenieros convierten ideas brillantes en realidad con precisión. Utilizan herramientas de simulación para esta tarea. Estas herramientas ayudan a visualizar y probar diseños antes de que comience la producción. La eficiencia y la precisión en ingeniería realmente mejoran a través de estas herramientas.

Las herramientas de simulación mejoran la optimización del diseño al permitir a los ingenieros probar y evaluar diseños virtuales, mejorar la precisión, reducir los costos y acelerar el desarrollo, lo que en última instancia conduce a productos de alta calidad.

Comprensión de las herramientas de simulación en la optimización del diseño

Las herramientas de simulación realmente han cambiado mi forma de ver la optimización del diseño en mi trabajo. Estas herramientas brindan un gran espacio virtual para crear, probar y mejorar diseños antes de convertirlos en productos. Esto ahorra tiempo y reduce costes. Los diseñadores realmente valoran esto.

Una vez trabajé en un proyecto que necesitaba un espesor de pared uniforme en una pieza de plástico. Con el software de simulación, vi cómo los diferentes diseños de compuertas afectaban el flujo de plástico. Esto me ayudó a elegir los mejores lugares y tipos de puertas para un llenado uniforme. El diseño cumplió con nuestros estándares de calidad y cautivó a nuestros clientes. Ser testigo de diseños tan perfectos es realmente emocionante.

Beneficios de las herramientas de simulación

Las ventajas de las herramientas de simulación son muchas y cada una de ellas parece una pequeña victoria para diseñadores como yo.

| Beneficio | Descripción | Ejemplo |

|---|---|---|

| Reducción de costos | Minimiza la costosa creación de prototipos físicos al permitir pruebas virtuales de diseños. | Reducción del desperdicio de material en pruebas de moldes. |

| Precisión mejorada | Aumenta la precisión en los ajustes de diseño a través de simulaciones detalladas de varios escenarios. | Predicciones precisas de perfiles térmicos. |

| Eficiencia del tiempo | Acelera el proceso de diseño al permitir iteraciones rápidas y pruebas de múltiples variables. | Toma de decisiones más rápida para lanzamientos de productos. |

| Mitigación de riesgos | Identifica posibles defectos de diseño antes de la producción, lo que reduce el riesgo de costosas retiradas del mercado. | La simulación predice puntos de falla en los moldes. |

Estudios de casos de uso efectivo

A lo largo de mi carrera, he observado cómo varias industrias utilizan herramientas de simulación para mejorar sus procesos de diseño. En ingeniería automotriz, las simulaciones refinan las formas de los vehículos para mejorar la aerodinámica. Participé en un proyecto que utiliza dinámica de fluidos computacional (CFD) para reducir la resistencia. Fue fascinante observar cómo pequeños cambios aumentaban la eficiencia del combustible.

En la electrónica de consumo, los diseñadores suelen utilizar herramientas de simulación para perfeccionar piezas de plástico. Al simular sistemas de enfriamiento, logro un enfriamiento uniforme en todo el producto. Esto es crucial para mantener intactos tanto el estilo como la estructura. Saber que nuestros productos son excelentes impulsa mi motivación.

Desafíos y consideraciones

Claro, no siempre es fácil. Hay desafíos con las herramientas de simulación que he enfrentado:

- Complejidad del software : las funciones avanzadas parecen desalentadoras al principio. Dominarlos requiere dedicación; La formación ha sido importante para mí.

- Gestión de datos : manejar grandes conjuntos de datos a partir de simulaciones puede resultar abrumador; Una buena gestión de los datos es crucial.

- Integración con flujos de trabajo existentes : estas herramientas deben encajar perfectamente en nuestros procesos de diseño actuales para su mejor uso.

A pesar de estos obstáculos, las herramientas de simulación realmente mejoran nuestros resultados de diseño. ¿Tienes curiosidad por estos desafíos? Consulte nuestro recurso sobre la integración de herramientas de simulación 4 . ¡Podría ofrecer información para mejorar su flujo de trabajo!

Las herramientas de simulación reducen la necesidad de prototipos físicos.Verdadero

Al permitir las pruebas virtuales, las herramientas de simulación minimizan la dependencia de costosos prototipos físicos, lo que genera importantes ahorros de costos en los procesos de diseño.

Todo el software de simulación es fácil de usar sin necesidad de formación.FALSO

La mayoría del software de simulación avanzado requiere capacitación especializada debido a su complejidad, lo que lo convierte en un desafío para usuarios sin experiencia previa.

Conclusión

Esta publicación de blog analiza estrategias para lograr un espesor de pared uniforme en el moldeo por inyección mediante un diseño de compuerta efectivo, sistemas de canales equilibrados, canales de enfriamiento optimizados y ajustes precisos de la cavidad del molde.

-

Al hacer clic en este enlace, obtendrá información experta sobre los procesos de moldeo por inyección, lo que mejorará su comprensión del control del espesor de las paredes. ↩

-

Explore cómo los diferentes materiales impactan el espesor de la pared para mejorar su proceso de diseño y garantizar la integridad estructural. ↩

-

Explorar este enlace proporciona información práctica sobre los procedimientos de mantenimiento de moldes que pueden mejorar sus procesos de fabricación. ↩

-

Este recurso le ayudará a comprender las mejores prácticas para integrar herramientas de simulación en flujos de trabajo existentes. ↩