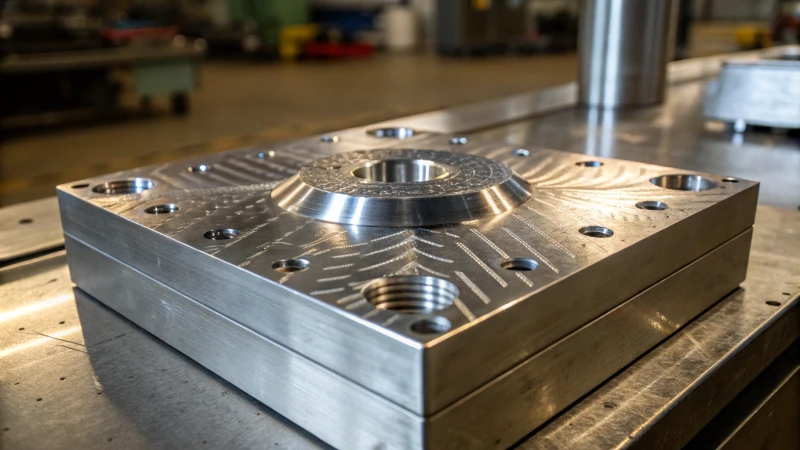

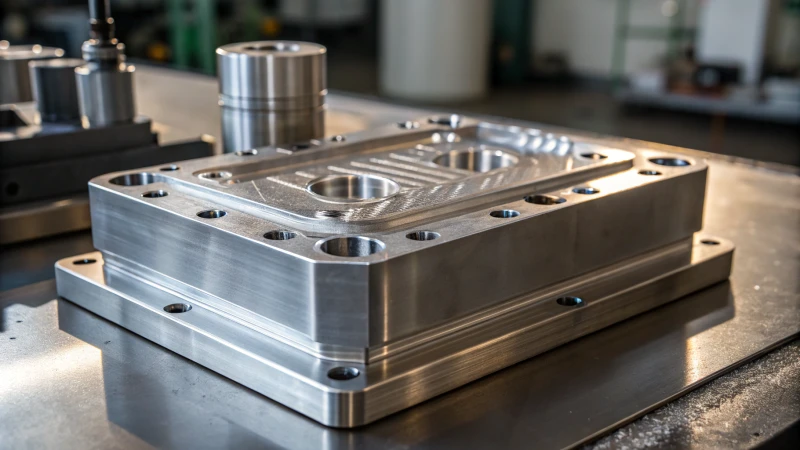

Los moldes de inyección consiguen una gran precisión gracias al acero utilizado. El acero juega un papel crucial. Este metal proporciona la resistencia necesaria. El acero realmente ayuda a dar forma a los productos con precisión. Los diferentes tipos de acero ofrecen distintos niveles de dureza. La dureza influye en la durabilidad. Muchos fabricantes eligen el acero porque dura. Es fuerte y confiable.

La dureza y tenacidad del acero son cruciales para lograr moldes de inyección precisos. Los aceros duros resisten el desgaste. Mantienen estables las dimensiones del molde. Los aceros resistentes detienen las fracturas durante el moldeo a alta presión. Este equilibrio conduce a una mejor calidad de la superficie. También da como resultado un rendimiento duradero del molde. Moldes de muy larga duración.

Hace años, me encantaba descubrir cómo mis moldes podían durar más sin perder precisión. Estudié profundamente las propiedades del acero. Dureza y dureza en el equilibrio adecuado lo cambiaron todo. El acero H13 resiste muy bien el desgaste. Este tipo ayuda a que los engranajes mantengan sus formas precisas. Por otro lado, el acero P20 tiene resistencia. Este acero evita que se formen grietas en diseños complejos, como las carcasas de los teléfonos. Mis diseños mejoraron con este conocimiento. El desperdicio de material disminuyó mucho. Se ahorró tiempo y dinero para mi empresa. Me sentí muy orgulloso de ver el éxito de mi arduo trabajo. Esto impulsó aún más mi pasión por el diseño de moldes.

El acero de alta dureza mejora la estabilidad dimensional del molde.Verdadero

No hay explicación disponible.

La mala tenacidad hace que los moldes se deformen bajo presión.Verdadero

Los moldes con baja tenacidad pueden deformarse, afectando la precisión del producto.

¿Por qué la dureza es crucial para la estabilidad dimensional del molde?

Algunos moldes duran más que otros y mantienen su forma y precisión. La dureza es la clave.

La dureza de los materiales del molde es importante para la estabilidad dimensional. Ayuda a resistir la presión y el desgaste durante el moldeo por inyección. Esto conduce a la precisión y la coherencia. Los aceros como el H13 tienen una gran dureza. Desempeñan un papel crucial a la hora de mantener precisos los tamaños de las cavidades. Esto es necesario para fabricar piezas de plástico precisas.

El impacto de la dureza en la precisión del molde de inyección

Estabilidad dimensional

Recuerdo mi primer encuentro con un molde que no estaba listo para el trabajo. Me enseñó la importancia de seleccionar el material correcto. Los moldes fabricados con acero de alta dureza, como el acero H13 1 , mantienen su forma incluso bajo la intensa presión del moldeo por inyección. Me di cuenta de esto durante un proyecto con engranajes de precisión, donde incluso los errores más pequeños podían significar un desastre. ¡Imagínese que los engranajes no encajan correctamente porque el molde se desgasta demasiado pronto! La dureza del acero H13 (48-52HRC después del tratamiento) evita que esto suceda. Mantiene perfectamente el tamaño de la cavidad a través de interminables ciclos de producción.

| Tipo de acero del molde | Rango de dureza ( HRC ) | Solicitud |

|---|---|---|

| H13 | 48-52 | Engranajes de precisión |

| S136 | Alto | Acabado de espejo |

Calidad de la superficie

En uno de mis primeros proyectos, me enfrenté a un desafío con la calidad de la superficie: era como intentar perfeccionar un acabado de espejo en un día con niebla. Los materiales de alta dureza como el acero S136 2 simplifican esta tarea. Descubrí el valor de la calidad de la superficie cuando un molde pulido cambió el aspecto final del producto. Lograr un acabado suave es crucial, ya que el S136 alcanza una rugosidad superficial de Ra 0,01-0,05 μm después del pulido. Esto garantiza que nuestros productos de plástico luzcan elegantes y precisos.

Dureza uniforme para dimensiones consistentes

Por experiencia, una dureza uniforme en todo el molde es imprescindible para obtener dimensiones precisas. Es como hornear: si el calor en el horno no es uniforme, algunas partes quedan crudas mientras que otras se queman. De manera similar, los tratamientos térmicos controlados mantienen la dureza constante en todo el molde, reduciendo las desviaciones dentro de ±1HRC.

Dureza versus dureza3

Si bien la dureza importa, he aprendido a no olvidar la dureza. Es como construir una casa; Los ladrillos fuertes son importantes, pero si el mortero no puede absorber los golpes, toda la estructura podría desmoronarse. La dureza evita que los moldes se agrieten o deformen bajo alta presión: un verdadero salvavidas con estructuras complejas o paredes delgadas. Por ejemplo, la dureza del acero P20 ha evitado que muchos moldes se rompan bajo presión.

En resumen, aunque se centra en la dureza, comprender su relación con otras propiedades como la tenacidad es clave para mejorar el diseño de moldes de inyección y lograr excelentes resultados en la fabricación de productos plásticos.

El acero de alta dureza mejora la estabilidad dimensional del molde.Verdadero

El acero de alta dureza resiste el desgaste y mantiene el tamaño de la cavidad durante el moldeo.

La tenacidad del acero para moldes aumenta el riesgo de fractura.FALSO

La buena tenacidad previene las fracturas del molde en condiciones de alta tensión.

¿Cómo previene la dureza las fracturas del molde durante la inyección?

¿Alguna vez se ha preguntado por qué algunos moldes se mantienen fuertes durante el moldeo por inyección mientras que otros se rompen bajo tensión? La dureza es el héroe secreto. Mantiene los moldes enteros. La dureza es clave para un rendimiento perfecto.

La dureza del acero para moldes detiene las fracturas durante la inyección. Los moldes absorben la tensión y resisten la flexión. Esta cualidad confiere resistencia y precisión a artículos de plástico complejos. La integridad del molde depende de ello.

La importancia de la tenacidad en la resistencia del molde

Profundizar en el moldeo por inyección 4 revela cuán vital es realmente la dureza. Imagínese crear un molde para una funda para teléfono inteligente. Esos ojales tienen paredes delgadas que enfrentan una enorme tensión durante la inyección. Cuando el molde carece de dureza, existe el riesgo de que se agriete, la producción podría detenerse y el molde podría quedar inservible.

Protección contra fracturas

Materiales como el acero P20 suelen actuar como salvadores en este escenario. Su dureza funciona como un escudo de seguridad, deteniendo fracturas incluso en diseños complejos. Considere usar una tabla para comparar materiales resistentes 5 :

| Material | Tenacidad | Ejemplo de caso de uso |

|---|---|---|

| Acero P20 | Alto | Fundas para teléfonos inteligentes |

| Acero S136 | Medio | Piezas automotrices |

Resistencia a la deformación

La resistencia a la deformación también juega un papel importante. Durante la inyección de plástico en un molde, la presión se vuelve muy intensa. Los aceros resistentes conservan su forma, lo que garantiza que cada detalle parezca correcto.

Para productos más grandes, como parachoques de automóviles, los materiales resistentes soportan altas presiones de llenado. La falta de tenacidad podría provocar deformaciones que afecten a la precisión del producto.

Estabilidad del tamaño mediante dureza uniforme

La dureza uniforme también importa mucho, no sólo la tenacidad. El acero de alta dureza como el H13 mantiene estable el tamaño de su cavidad durante muchos ciclos; esta confiabilidad es excelente para piezas precisas como engranajes.

Mediante un cuidadoso tratamiento térmico, se puede lograr una dureza uniforme, lo que da como resultado tamaños de molde consistentes. Esta precisión ayuda a realizar operaciones fluidas sin retrasos ni errores costosos.

Conocer estos factores ayuda a elegir los materiales adecuados para moldes de inyección duraderos y mejora la longevidad y el rendimiento 6 de los moldes. Es posible una producción eficiente sin contratiempos provocados por grietas en el molde.

El acero de alta dureza mejora la estabilidad dimensional del molde.Verdadero

El acero de alta dureza resiste el desgaste y mantiene la precisión del tamaño de la cavidad.

La tenacidad del acero para moldes es irrelevante para la prevención de fracturas.FALSO

La buena tenacidad previene grietas en áreas del molde concentradas en tensión.

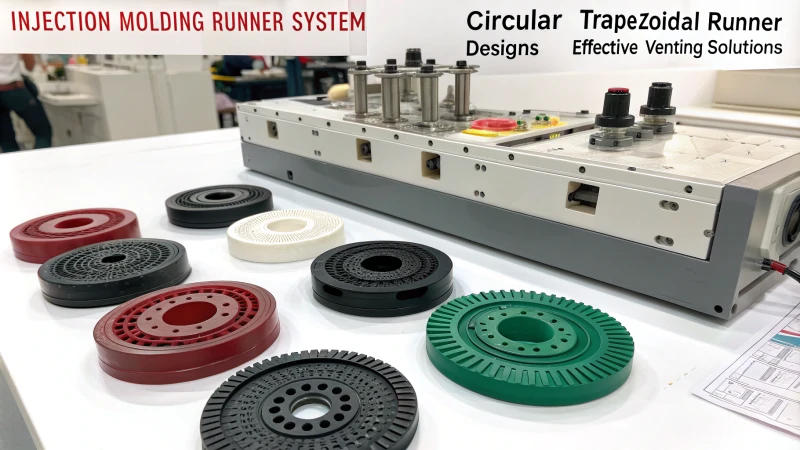

¿Cómo afecta la selección de materiales a la calidad de la superficie de los productos moldeados?

Elegir los materiales correctos sienta una base sólida para una obra maestra. Este paso mejora enormemente la calidad de la superficie de los productos moldeados. Es muy importante.

Elegir los materiales adecuados es muy importante. Los aceros de alta dureza como H13 o S136 mejoran la calidad de la superficie de los productos moldeados. Estos aceros resisten muy bien el desgaste. Mantienen la precisión en el tiempo. Esto es muy importante. Los materiales duraderos dan como resultado mejores productos. Repitamos esto para mayor claridad. Mejores materiales dan como resultado mejores productos.

El papel de la dureza en la calidad de la superficie

Imagine que necesita crear engranajes que encajen perfectamente, con sólo un pequeño espacio de error, tan solo 0,03 mm. La elección de materiales de alta dureza como el acero H13, con índices de dureza de 48-52 HRC, es esencial para mantener la estabilidad de la cavidad en los moldes. Esto garantiza que incluso bajo intensa presión y fricción durante el moldeo por inyección, la cavidad del molde permanezca dimensionalmente estable, lo que da lugar a productos de alta precisión, como engranajes, con requisitos de tolerancia estrictos.

Por ejemplo, el acero H13 evita cambios en el tamaño de la cavidad debido a su resistencia a la erosión y la presión de llenado, lo que garantiza una precisión dimensional constante en múltiples ciclos. Además, la dureza uniforme 7 en el material del molde garantiza la consistencia dimensional durante todo el proceso de fabricación.

La importancia de la dureza

Considere la carcasa de un teléfono móvil con delicados ojales. Al estrés le encanta reunirse en esas áreas. La dureza del molde juega un papel vital en la prevención de fracturas y deformaciones durante el moldeo. Los materiales como el acero P20 son conocidos por su dureza, lo que los hace adecuados para diseños de moldes complejos, como carcasas de teléfonos móviles, que tienen áreas concentradas de tensión, como ojales.

Recuerdo el proyecto de un parachoques de coche; Elegimos P20 por su resistencia a enormes presiones. La dureza previene grietas y roturas, asegurando la longevidad y precisión del molde. Por ejemplo, en la producción de parachoques de automóviles donde las presiones de llenado son altas, los materiales resistentes 8 resisten la deformación, mantienen la integridad de la forma y cumplen con los requisitos de precisión dimensional.

Calidad de procesamiento de superficies

Ahora, analicemos cómo lograr una superficie que brille como un espejo. Los materiales con mayor dureza proporcionan una calidad de procesamiento de superficies superior. Por ejemplo, el acero S136 permite que los niveles de rugosidad de la superficie alcancen tan solo 0,01-0,05 μm después del pulido. Esto da como resultado superficies de producto más suaves, ya que cualquier imperfección en la superficie del molde puede afectar directamente la apariencia del producto final.

El acero S136 es como el pincel de un artista en nuestras herramientas; su excelente dureza nos permite pulir la superficie del molde de manera extremadamente suave, asegurando que cada producto del molde luzca impecable; un acabado impecable es muy deseable.

Una tabla de análisis comparativo a continuación ilustra cómo los diferentes materiales impactan la calidad de la superficie:

| Material | Dureza ( HRC ) | Rugosidad de la superficie (μm) | Aplicaciones ideales |

|---|---|---|---|

| H13 | 48-52 | 0.03 | Engranajes de precisión |

| S136 | Alto | 0.01-0.05 | Acabados espejo |

| P20 | Moderado | N / A | Moldes complejos |

Comprender las propiedades de estos materiales me ayuda a elegir la mejor opción para cada proyecto. Al comprender la interacción entre las propiedades de los materiales, como la dureza y la tenacidad, los diseñadores pueden seleccionar mejor materiales que mejoren tanto la calidad duradera como la apariencia hermosa de nuestros artículos moldeados.

El acero para moldes de alta dureza mejora la estabilidad dimensional.Verdadero

La dureza resiste el desgaste y mantiene la precisión del tamaño de la cavidad durante el moldeo.

Los materiales de molde resistentes son propensos a deformarse bajo tensión.FALSO

La dureza previene la deformación, asegurando la integridad y precisión del molde.

Conclusión

La dureza y tenacidad del acero del molde son vitales para la precisión del molde de inyección, asegurando la estabilidad dimensional, la calidad de la superficie y la resistencia a las fracturas durante los procesos de moldeo a alta presión.

-

Descubra cómo las propiedades del acero H13 lo hacen ideal para aplicaciones de moldes de alta precisión. ↩

-

Descubra por qué equilibrar la dureza y la tenacidad es fundamental en el diseño de moldes. ↩

-

Explore los principios de diseño clave que mejoran la precisión y durabilidad del molde. ↩

-

Explore cómo la dureza afecta la confiabilidad y longevidad de los moldes durante la inyección. ↩

-

Comprender los niveles de tenacidad de diferentes materiales y sus aplicaciones específicas en el moldeo. ↩

-

Descubra cómo la dureza prolonga la vida útil y la eficiencia de los moldes de inyección. ↩

-

Descubra por qué la dureza uniforme es crucial para garantizar dimensiones y calidad de superficie consistentes en los moldes. ↩

-

Descubra cómo los materiales resistentes mejoran la durabilidad y precisión del molde durante aplicaciones de alta presión. ↩