¿Piensas a menudo por qué algunos productos moldeados no duran tanto como deseas? Las altas temperaturas del moho podrían ser la razón oculta.

Trabajo para arreglar las altas temperaturas del molde que afectan la resistencia del producto. Esto significa mejorar el sistema de refrigeración. Los cambios en el diseño de los canales ayudan mucho. También ayuda ajustar las configuraciones de inyección, como el tiempo del ciclo y la temperatura del barril. Finalmente, son útiles los materiales con buena conductividad térmica. Esto es muy importante.

Cuando comencé en la industria del molde, me confundía que los productos se rompieran de manera diferente. Luego, estudié los detalles del sistema de refrigeración. Cambiar la disposición del canal de enfriamiento, especialmente en moldes grandes, ayudó a controlar la temperatura. Esto era como mover canales en piezas de automóviles con programas de computadora.

También fue importante cambiar el tamaño o la cantidad de canales de enfriamiento. Recuerdo haber hecho un canal más ancho de 8 mm a 12 mm, lo que realmente aceleró el enfriamiento. El uso de buenos líquidos refrigerantes, como agua o aceites especiales, redujo aún más la temperatura del molde, lo que ayudó a que mis diseños se mantuvieran fuertes.

También era importante ajustar la configuración de inyección. Probé ciclos de inyección más cortos y temperaturas de barril más frías. Estos cambios ahorraron tiempo y redujeron el calor adicional. También ayudó mucho la elección de materiales para el molde, como cobre o aluminio, que transporten bien el calor. Alejaron el calor de puntos importantes.

Cada cambio me enseñó a crear productos más potentes. Convertí la confusión inicial en conocimiento valioso.

Las altas temperaturas del molde siempre reducen la resistencia del producto.FALSO

Las altas temperaturas pueden reducir la resistencia, pero los ajustes pueden mitigar los efectos.

La optimización de los canales de refrigeración puede mejorar la durabilidad del producto.Verdadero

El enfriamiento eficiente evita el sobrecalentamiento y mantiene la integridad del producto.

- 1. ¿Por qué aumentan las temperaturas de los moldes de inyección?

- 2. ¿Cómo afecta el diseño del sistema de enfriamiento del molde a la resistencia del producto?

- 3. ¿Qué parámetros del proceso se pueden ajustar para controlar la temperatura del molde?

- 4. ¿Qué materiales de molde tienen la mejor conductividad térmica?

- 5. Conclusión

¿Por qué aumentan las temperaturas de los moldes de inyección?

A veces, el molde de inyección parece demasiado caliente. Esto le sucede a mucha gente. Las altas temperaturas del molde realmente causan problemas. Afectan tanto a la calidad como a la eficiencia.

Las altas temperaturas del molde a menudo surgen de sistemas de enfriamiento que no funcionan correctamente, configuraciones de moldeo por inyección inadecuadas y malas elecciones de materiales. El ajuste de estas áreas realmente reduce las temperaturas y mejora la calidad general de la producción.

Sistemas de refrigeración inadecuados

Recuerdo la primera vez que me enfrenté a un molde sobrecalentado. Fue estresante. El problema vino de un viejo sistema de refrigeración. Buenos canales de refrigeración son muy importantes. Por ejemplo, un diseño de canal de enfriamiento 3D 1 ayuda a moldes complejos al detener los puntos calientes.

Actualizar el tamaño de los canales de refrigeración es realmente importante. Pasar de 8 mm a 10-12 mm cambia mucho la forma en que sale el calor. Además, utilizar un buen líquido refrigerante marca una gran diferencia. Los refrigerantes de agua especializados o los aceites de transferencia de calor fueron de gran ayuda en mi trabajo.

| Mejoras en el sistema de refrigeración | Beneficios |

|---|---|

| Diseño de refrigeración 3D | Distribución uniforme de la temperatura |

| Tamaño de canal aumentado | Disipación de calor mejorada |

| Medio de enfriamiento eficiente | Reducción de temperatura más rápida |

Parámetros inadecuados de moldeo por inyección

Una vez pasé muchas horas ajustando parámetros para controlar las temperaturas. La reducción del ciclo de inyección de 60 segundos a aproximadamente 40-50 segundos redujo la acumulación de calor. Bajar la temperatura del barril también ayudó a mantener alta la calidad.

Al acortar el ciclo de inyección, la exposición del molde a la masa fundida a alta temperatura se reduce significativamente. Además, ajustar la temperatura del cilindro puede disminuir la transferencia de calor 2 al molde sin comprometer la calidad del producto.

Materiales de molde y tratamiento de superficie inadecuados

Elegir los materiales adecuados es crucial. Materiales como el cobre o las aleaciones de aluminio en piezas clave mueven el calor rápidamente al medio de enfriamiento. Los tratamientos superficiales como los revestimientos cerámicos 3 actúan como aislantes, protegiendo el producto del exceso de calor.

La mejora de estas piezas aumenta el rendimiento y también alarga la vida útil del molde, lo que resulta muy beneficioso para la fabricación.

Los diseños de refrigeración 3D evitan el sobrecalentamiento del molde.Verdadero

Los canales de enfriamiento 3D distribuyen la temperatura de manera uniforme, reduciendo los puntos calientes.

Los revestimientos cerámicos aumentan el impacto de la temperatura del molde.FALSO

Los revestimientos cerámicos aislan y reducen el impacto de la temperatura en los moldes.

¿Cómo afecta el diseño del sistema de enfriamiento del molde a la resistencia del producto?

¿Alguna vez pensó en cómo el sistema de enfriamiento del molde afecta la resistencia de su producto? ¡Conozca los secretos detrás de esta importante parte del diseño! La variedad de técnicas de enfriamiento impactan la calidad final. El control de la temperatura es realmente esencial. Una refrigeración adecuada probablemente conduzca a productos duraderos.

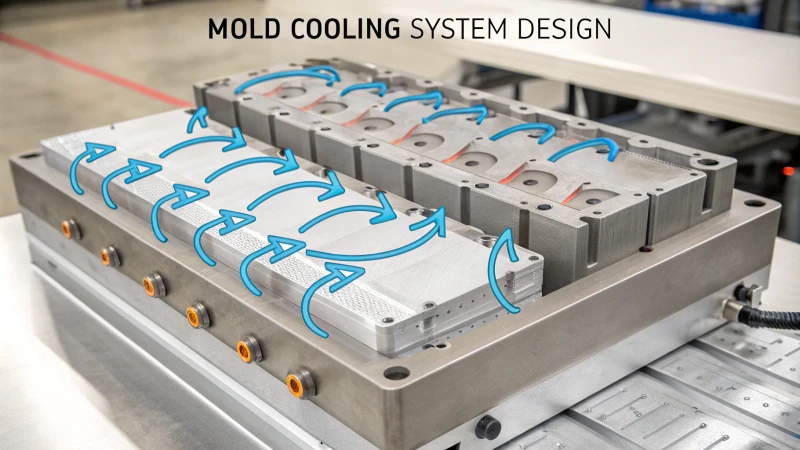

El diseño del sistema de enfriamiento del molde tiene un gran impacto en la resistencia del producto. El enfriamiento uniforme es crucial para evitar deformaciones y encogimientos. La disposición de los canales de refrigeración es importante. La eficiencia media también es importante. La conductividad del material afecta la disipación de calor. La estabilidad depende de estos factores.

Importancia del enfriamiento uniforme

El enfriamiento uniforme es vital para mantener la integridad del producto. En mis primeros días trabajando en moldes, el enfriamiento desigual arruinaba muchos productos. Imagínese crear un diseño y verlo doblarse o encogerse debido a la deformación o la contracción , comprometiendo su resistencia. Para lograr uniformidad, verifique la disposición del canal de enfriamiento 4 . Los diseños 3D ayudan a evitar el sobrecalentamiento local, crucial para moldes grandes o complejos.

Optimización del diseño del canal de enfriamiento

Un diseño eficaz del canal de refrigeración maximiza la disipación del calor. Durante un proyecto con piezas de automóviles, tuvimos un problema de sobrecalentamiento. Esto me enseñó que aumentar el número o el diámetro de los canales de refrigeración 5 es muy importante. Por ejemplo, ampliar el diámetro de 8 mm a 10-12 mm mejora la eficiencia del flujo. Un simple cambio tiene un gran impacto. La siguiente tabla ilustra posibles mejoras:

| Diámetro (mm) | Eficiencia de enfriamiento |

|---|---|

| 8 | Estándar |

| 10 | Mejorado |

| 12 | Óptimo |

Elegir el medio de enfriamiento adecuado

Elegir el refrigerante adecuado es como encontrar la herramienta adecuada para un trabajo. La elección del medio de refrigeración afecta significativamente al rendimiento. Cuando probé el refrigerante de agua por primera vez, me sorprendió su velocidad para reducir la temperatura del molde debido a su alta eficiencia. Para tareas detalladas y aplicaciones precisas, los aceites especiales de transferencia de calor ofrecen un mejor control y garantizan que el molde mantenga una temperatura óptima, lo que reduce el impacto 6 en la resistencia del producto.

Ajuste de los parámetros del proceso

Cambiar los parámetros de moldeo es como afinar un instrumento. Ajustar los parámetros de moldeo por inyección, como acortar los ciclos o bajar las temperaturas del cilindro, puede reducir la absorción de calor por parte del molde. Los pequeños ajustes brindan grandes resultados y minimizan los problemas de temperatura excesiva sin comprometer la calidad del producto.

Tratamiento de materiales y superficies

El uso de materiales con alta conductividad térmica me abrió los ojos a nuevas posibilidades. La selección de materiales como cobre o aleaciones de aluminio garantiza una transferencia de calor eficiente. Además, los tratamientos superficiales, como los revestimientos cerámicos, actúan como aislantes, reflejando el calor y preservando la integridad de la temperatura del molde, al tiempo que aumentan la resistencia del producto.

Al estudiar estos aspectos del diseño del sistema de enfriamiento de moldes (importancia del enfriamiento uniforme, optimización del diseño de canales, elección de medios adecuados, ajuste de los parámetros del proceso y selección de materiales apropiados), los fabricantes pueden mejorar la resistencia y la calidad del producto de manera efectiva. Este análisis integral garantiza que los moldes funcionen a temperaturas óptimas, lo que influye directamente en la robustez y confiabilidad del producto final.

El enfriamiento uniforme evita la deformación del producto.Verdadero

El enfriamiento desigual provoca deformaciones, lo que afecta la resistencia del producto.

El aumento del diámetro del canal de refrigeración reduce la disipación de calor.FALSO

Los diámetros más grandes mejoran el flujo y mejoran la disipación de calor.

¿Qué parámetros del proceso se pueden ajustar para controlar la temperatura del molde?

Sigue siendo vívido el día en que vi lo importante que es la temperatura del molde en el moldeo por inyección. Ese descubrimiento transformó mi línea de producción. Nos salvó de muchos problemas y fallas. Realmente importante.

Para mantener estable la temperatura del molde, ajuste qué tan bien funciona el sistema de enfriamiento. Cambie los tiempos del ciclo de inyección. Controle cuidadosamente la temperatura del barril. Seleccione sabiamente los materiales del molde. Estos cambios ayudan mucho a la gestión del calor durante el moldeo por inyección. Sí, realmente lo hacen.

Optimice el sistema de enfriamiento

Un sistema de enfriamiento eficiente es fundamental para controlar la temperatura del molde. Al principio, cuando trabajaba con moldes, no me daba cuenta de lo importante que era un sistema de refrigeración eficaz. Pasamos muchas noches en la fábrica, cambiando el diseño del canal de enfriamiento 7 para lograr un enfriamiento uniforme para cada pieza del molde. Los diseños complejos me estresaron, pero el uso de canales de refrigeración 3D me salvó el día. Estos canales detuvieron el sobrecalentamiento local, manteniendo el proceso muy fluido.

Aumentar el número o el tamaño de los canales fue extremadamente útil: cambiar un canal de 8 mm a 10-12 mm hizo que el calor desapareciera más rápido. Además, elegir un medio refrigerante de alta eficiencia 8 , como agua refrigerante o aceites especializados, puede reducir eficazmente la temperatura del molde y ahorrar mucho estrés.

| Solución de enfriamiento | Ventaja |

|---|---|

| Canales de refrigeración 3D | Control uniforme de la temperatura |

| Diámetro de canal más grande | Disipación de calor más rápida |

| Medios de enfriamiento eficientes | Rendimiento de refrigeración mejorado |

Modificar los parámetros de moldeo por inyección

Ajustar los tiempos del ciclo de inyección era como ajustar un reloj. Los ciclos de acortamiento ayudaron a que los moldes absorbieran menos calor de los termofusibles. Por ejemplo, reducir el ciclo de 60 a 40-50 segundos fue perfecto: menos calor y menos defectos.

Además, reducir la temperatura del cilindro sin comprometer la fluidez de la masa fundida ayuda a controlar la entrada de calor al molde. Sólo una caída de 10 a 20 °C 9 marcó una gran diferencia a la hora de detener la acumulación excesiva de calor.

Elija el material y los tratamientos del molde adecuados

La elección de materiales para moldes con alta conductividad térmica fue un punto de inflexión. El uso de aleaciones de cobre o aluminio cerca de las áreas de enfriamiento mejoró enormemente la gestión del calor. ¡Se sentía como tener un arma secreta!

La aplicación de revestimientos superficiales como barreras cerámicas o térmicas 10 puede aislar contra el exceso de calor. Estos recubrimientos reflejan el calor, manteniendo una temperatura del molde más constante y mejorando la integridad del producto.

| Material/Recubrimiento | Beneficio |

|---|---|

| Alta conductividad térmica | Transferencia de calor rápida |

| Recubrimientos superficiales | Reduce la absorción de calor. |

Al utilizar estas estrategias, descubrí que fabricantes como nosotros podían controlar bien la temperatura del molde. La calidad del producto aumentó sin perder eficiencia de producción. Cada cambio fue como resolver un rompecabezas, lo que generó resultados más confiables y consistentes.

El aumento del diámetro del canal de refrigeración mejora la disipación del calor.Verdadero

Los canales más grandes permiten un mayor flujo de refrigerante, lo que mejora la eliminación del calor.

Bajar la temperatura del barril aumenta la temperatura del molde.FALSO

La reducción de la temperatura del barril disminuye la entrada de calor al molde.

¿Qué materiales de molde tienen la mejor conductividad térmica?

Recuerdo la primera vez que tuve que seleccionar materiales para el molde. Tantas opciones me llenaron de confusión y dudas sobre lo que más importaba. La conductividad térmica se convirtió en mi estrella guía.

Las aleaciones de cobre y aluminio son mis materiales favoritos para los moldes porque transfieren el calor muy bien. Hacen un gran trabajo moviendo el calor. Esta capacidad mantiene uniforme la temperatura del molde, lo que probablemente ayude a reducir el tiempo necesario en tareas de fabricación como el moldeo por inyección.

Explorando la conductividad térmica en materiales de moldes

Cuando entré por primera vez en el mundo de los materiales para moldes 11 , rápidamente descubrí que la conductividad térmica es muy importante para una fabricación exitosa. Si el material disipa el calor rápidamente, es menos probable que los moldes se calienten demasiado. Esto significa una producción mejor y más rápida.

Aleaciones de cobre

Las aleaciones de cobre me han sorprendido, especialmente el cobre berilio. Lo encontré durante un proyecto difícil. Su capacidad para transferir calor me sorprendió mucho. Funciona mucho mejor que los moldes de acero que usé antes.

| Propiedad | Aleaciones de cobre | Acero |

|---|---|---|

| Conductividad Térmica (W/m·K) | 300-400 | 20-60 |

El cobre mantiene estable la temperatura del molde. Esta estabilidad me ha salvado de problemas como la deformación, que me dio muchos problemas en mis primeros proyectos.

Aleaciones de aluminio

Las aleaciones de aluminio son otra de mis mejores opciones. Me ayudan cuando necesito algo ligero pero fuerte. Son muy útiles para moldes grandes o que necesitan manipulación frecuente.

Si bien no es tan conductor como el cobre, el aluminio aún ofrece una buena combinación entre ser liviano y funcionar bien. Encuentra ese punto medio perfecto: no es necesario elegir entre peso y rendimiento.

Optimización del diseño de moldes con conductividad térmica

Un momento clave en el diseño de mi molde fue comprender la importancia de mejorar el sistema de refrigeración. Al cambiar el diseño del canal de refrigeración y aumentar su tamaño o cantidad, mejoré mucho la eficiencia de la refrigeración. El uso de medios de refrigeración eficientes, como el agua refrigerante, ha cambiado las reglas del juego para mí, manteniendo todo en movimiento sin problemas.

El software de simulación 12 es ahora una herramienta fiable para mí. Ayuda a diseñar canales de enfriamiento para distribuir los medios de enfriamiento de manera uniforme, evitando puntos de sobrecalentamiento locales.

Tratamientos Superficiales y Recubrimientos

Además de elegir los materiales adecuados, he aprendido que los tratamientos superficiales realmente pueden mejorar el rendimiento térmico de un molde. Recubrir los moldes con revestimientos cerámicos o de barrera térmica actúa como un escudo, reduciendo la transferencia de calor no deseada y haciendo que el molde dure más.

La combinación de materiales de alta conductividad con técnicas de enfriamiento avanzadas me ha permitido llevar mi fabricación a nuevos niveles de eficiencia y consistencia, exactamente lo que necesita la fabricación moderna.

Las aleaciones de cobre tienen mayor conductividad térmica que el acero.Verdadero

La conductividad térmica de las aleaciones de cobre es de 300-400 W/m·K, mientras que la del acero es de 20-60.

Las aleaciones de aluminio son más pesadas que las aleaciones de cobre.FALSO

Las aleaciones de aluminio son conocidas por ser livianas en comparación con el cobre.

Conclusión

Para mejorar la resistencia del producto moldeado por inyección, optimice los sistemas de enfriamiento, ajuste los parámetros de moldeo y seleccione materiales de alta conductividad térmica para administrar las temperaturas del molde de manera efectiva.

-

Descubra cómo los canales de refrigeración 3D evitan el sobrecalentamiento local, mejorando la uniformidad y la eficiencia. ↩

-

Comprender las técnicas para ajustar la temperatura del barril para una gestión óptima del calor sin pérdida de calidad. ↩

-

Explore cómo los revestimientos cerámicos ayudan a aislar los moldes, reduciendo la transferencia de calor y mejorando la durabilidad del producto. ↩

-

Este enlace explica cómo la optimización del diseño del canal de refrigeración evita el sobrecalentamiento local y garantiza una refrigeración uniforme. ↩

-

Explore cómo el aumento del diámetro del canal de enfriamiento mejora la disipación de calor y mejora la eficiencia del molde. ↩

-

Descubra por qué se prefiere el refrigerante de agua por su rápida capacidad de reducción de temperatura en los sistemas de moldes. ↩

-

Explorar diferentes diseños de canales de enfriamiento ayuda a garantizar un enfriamiento uniforme, previniendo defectos y mejorando la calidad del producto. ↩

-

Comprender varios medios de enfriamiento ayuda a seleccionar opciones que administren eficientemente las temperaturas del molde. ↩

-

Descubra cómo el ajuste de la temperatura del barril influye en los niveles de calor del molde y en los resultados del producto. ↩

-

Descubra cómo los revestimientos de superficies ayudan a gestionar la transferencia de calor y mantener temperaturas constantes en el molde. ↩

-

Explore diversos materiales que ofrecen alta conductividad térmica y sus aplicaciones en la fabricación. ↩

-

Descubra métodos para mejorar la eficiencia del enfriamiento del molde mediante la optimización del diseño del canal y la selección de medios. ↩