¿Alguna vez has tenido problemas con esas molestas marcas de hundimiento en el moldeo por inyección? ¡Probablemente otros también tengan el mismo problema!

Para solucionar los defectos de rechupete en el moldeo por inyección, aumente la velocidad de inyección, optimice el tiempo de enfriamiento, utilice una mayor presión de inyección, ajuste el espesor de la pieza y mejore el diseño del molde. Estos métodos mejoran el flujo y el enfriamiento del material, reduciendo la contracción y garantizando un acabado superficial más liso.

Cuando empecé a trabajar en la resolución de hundimientos, parecía una búsqueda interminable de soluciones. Cada vez que un problema parecía resuelto, surgía otro. Con el tiempo, comprender las verdaderas causas se volvió crucial. Esta experiencia me llevó a centrarme en áreas importantes como el diseño de productos y la elección de los materiales adecuados.

Un espesor de pared uniforme y buenos sistemas de refrigeración redujeron los defectos. Cambiar ajustes como la presión de mantenimiento y la velocidad de inyección también fue de gran ayuda. Estos ajustes mejoraron notablemente la calidad del producto y aumentaron la eficiencia del proceso. Si enfrenta problemas similares, estos enfoques podrían ser la solución que necesita.

El espesor uniforme de la pared reduce las marcas de hundimiento.Verdadero

Garantizar un espesor de pared uniforme ayuda a lograr un enfriamiento uniforme, reduciendo las marcas de hundimiento.

Los materiales de alta contracción evitan las marcas de hundimiento.FALSO

Los materiales con alta contracción pueden exacerbar las marcas de hundimiento, no prevenirlas.

- 1. ¿Cómo afecta el espesor de la pared a las marcas de hundimiento?

- 2. ¿Cómo reducen las nervaduras las marcas de hundimiento en las piezas moldeadas por inyección?

- 3. ¿Cómo puedo ajustar los parámetros de moldeo por inyección para evitar marcas de hundimiento?

- 4. ¿Por qué es crucial el diseño del sistema de enfriamiento del molde para evitar marcas de hundimiento?

- 5. ¿Qué materiales son los mejores para minimizar los defectos de hundimiento?

- 6. Conclusión

¿Cómo afecta el espesor de la pared a las marcas de hundimiento?

¿Te confunden esas molestas marcas de hundimiento en tus piezas moldeadas por inyección? A otros les pasa lo mismo. El grosor de la pared es fundamental para crear diseños perfectos. Saber esto podría cambiar tu trabajo.

El grosor de la pared afecta las marcas de hundimiento al alterar la uniformidad con la que el plástico se enfría y endurece. Un grosor de pared uniforme permite un enfriamiento uniforme, lo que reduce las marcas de hundimiento. Un grosor diferente provoca un enfriamiento desigual y defectos visibles.

La ciencia detrás del espesor de la pared y las marcas de hundimiento

Recuerdo la primera vez que lidié con marcas de hundimiento en mis diseños. Era como jugar al juego del topo: arreglas una y aparece otra. El grosor de la pared juega un papel importante en esto. Un grosor uniforme ayuda a que el plástico se enfríe uniformemente, reduciendo la tensión y las marcas de hundimiento. Pero, cuando el grosor varía, el enfriamiento es desigual, lo que causa esos molestos defectos superficiales.

Consideraciones de diseño

Considero que el espesor de pared uniforme es un arte durante el diseño. Los cambios repentinos de espesor causan problemas. Las transiciones graduales ayudan a prevenir problemas de contracción. En los diseños de nervaduras, estas no deben tener un espesor mayor que 0,6-0,8 veces el espesor de la pared. Los giros repentinos pueden ser problemáticos.

| Elemento de diseño | Práctica recomendada |

|---|---|

| Espesor de la pared | Transición uniforme o gradual |

| Diseño de costillas | 0,6-0,8 veces el espesor de la pared |

Parámetros de moldeo por inyección

Configurar los parámetros correctos me ayuda a evitar las marcas de hundimiento. Ajuste la presión y el tiempo: fije la presión de mantenimiento entre el 50 % y el 80 % de la presión de inyección para compensar la pérdida de volumen a medida que se enfría todo. Para paredes más gruesas, se necesita un tiempo de mantenimiento más prolongado para un enfriamiento y moldeado completos.

Selección de materiales

Elegir los materiales correctos es como elegir la herramienta adecuada para cada trabajo. Elijo plásticos con baja contracción; el poliestireno 1 es mejor que el polipropileno siempre que sea posible, ya que facilita el proceso al reducir la contracción durante el enfriamiento.

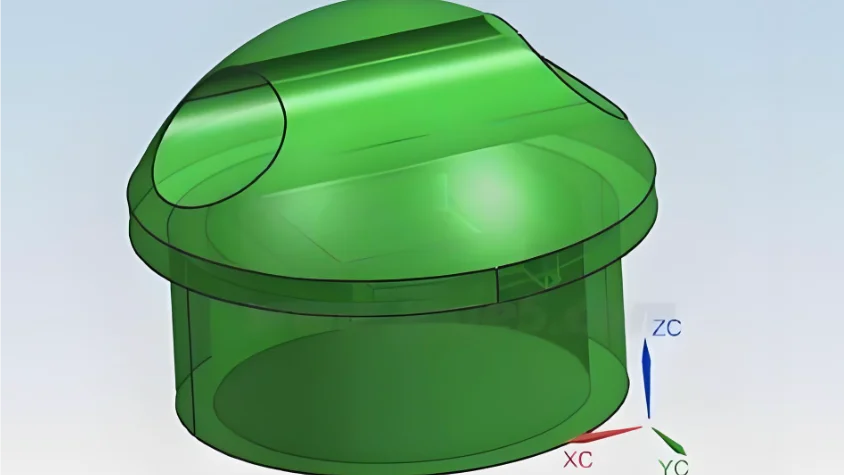

Optimización del diseño de moldes

Un sistema de enfriamiento de moldes bien planificado es como un buen amigo; garantiza un funcionamiento fluido. He visto cómo los canales de enfriamiento modificados mantienen una temperatura uniforme, lo que reduce las diferencias de contracción.

| Técnica de optimización | Objetivo |

|---|---|

| Canales de enfriamiento | Conseguir un enfriamiento uniforme |

| Diseño de puerta | Mejorar el flujo de fusión y reducir los problemas de confluencia |

Centrarse en estos aspectos reduce considerablemente las marcas de hundimiento en las piezas moldeadas, mejorando tanto su aspecto como su resistencia. El uso de estos métodos es fundamental para un mejor diseño del producto y el éxito de la producción.

Profundice en las mejoras de su proceso de moldeo por inyección con más recursos 2 .

El espesor uniforme de la pared minimiza las marcas de hundimiento.Verdadero

El espesor uniforme garantiza un enfriamiento uniforme, reduciendo la tensión y las marcas de hundimiento.

Las paredes más gruesas siempre reducen las marcas de hundimiento.FALSO

Las paredes más gruesas requieren un enfriamiento más prolongado, lo que aumenta la contracción y los posibles hundimientos.

¿Cómo reducen las nervaduras las marcas de hundimiento en las piezas moldeadas por inyección?

¿Alguna vez has pensado en cómo las pequeñas nervaduras en las piezas moldeadas soportan tanto trabajo para mantener las superficies lisas y libres de marcas?

Las nervaduras son muy importantes para reducir las marcas de hundimiento. Distribuyen la tensión de contracción, lo que distribuye la tensión. Estas estructuras ayudan a que todo el material se enfríe uniformemente. Las nervaduras evitan que las piezas sean demasiado delgadas o demasiado gruesas. El diseño aporta resistencia sin añadir demasiado material, lo que da como resultado una superficie muy lisa y uniforme.

Cómo funcionan las nervaduras en el moldeo por inyección

Las nervaduras en el moldeo por inyección son sorprendentemente importantes. Actúan como la columna vertebral, aportando resistencia sin añadir mucho peso. Distribuyen la tensión uniformemente, lo que ayuda a que las piezas se enfríen más rápido. Esto ayuda a reducir las marcas de hundimiento, que son como abolladuras en la superficie. Imagínenselo como el lomo de un libro que mantiene unidas las páginas sin mucho volumen.

Principios para el diseño de costillas

Diseñar nervaduras no se trata simplemente de colocarlas al azar. Aprendí que es fundamental conseguir el grosor adecuado. Las nervaduras deben tener entre 0,6 y 0,8 veces el grosor de la pared para que sean resistentes y evitar hundimientos.

-

Pautas de espesor:

- El equilibrio es crucial aquí. Es como hornear un pastel: si se pone demasiada masa en un punto, se cocina de forma desigual.

-

Transición de pared suave:

- Los cambios graduales son clave. Me recuerda a la importancia de ir introduciendo los cambios poco a poco para obtener mejores resultados.

| Parámetro | Valor recomendado |

|---|---|

| Grosor de las costillas | 0,6-0,8 veces el espesor de la pared |

| Manteniendo la presión | 50%-80% de la presión de inyección |

Optimización de la configuración de inyección

Ajustar parámetros como la presión y la velocidad es como afinar un instrumento musical. Cada cambio afecta al producto final.

- Presión de mantenimiento: la presión suficiente mantiene firmes las formas plásticas, de manera similar a como un neumático inflado permanece redondo.

- Velocidad de inyección: Acelerar la inyección puede reducir las marcas de hundimiento, dando un acabado más suave.

Elección de materiales y diseño de moldes

Elegir el material adecuado es como elegir la mejor tela para un traje. Debe quedar perfecto.

- Elección del material: Utilice plásticos de baja contracción, como el poliestireno. Marca una gran diferencia.

- Sistemas de enfriamiento: Los canales de enfriamiento bien planificados mantienen temperaturas uniformes, lo que reduce los defectos.

Explore más sobre diseños de moldes consultando recursos especializados 3. Considere agregar refrigeración personalizada 4 para que el enfriamiento sea más uniforme y reducir significativamente las marcas de hundimiento.

Al incluir estos elementos en su diseño, mejora el aspecto y la resistencia de sus productos, haciéndolos destacar.

Las nervaduras aumentan significativamente el peso de la pieza en el moldeo por inyección.FALSO

Las costillas añaden fuerza sin aumentar significativamente el peso.

El diseño adecuado de las nervaduras reduce las marcas de hundimiento en las piezas moldeadas.Verdadero

Las nervaduras distribuyen la tensión y garantizan un enfriamiento uniforme, minimizando las marcas de hundimiento.

¿Cómo puedo ajustar los parámetros de moldeo por inyección para evitar marcas de hundimiento?

Las marcas de hundimiento en las piezas de plástico suelen causar problemas tanto en la apariencia como en la resistencia del producto. Afortunadamente, cambios sencillos en la configuración del moldeo por inyección ayudan a solucionar estos problemas. Estos molestos defectos probablemente desaparezcan con solo unos pocos ajustes.

Modificar parámetros como la presión de mantenimiento, la velocidad y la temperatura en el moldeo por inyección es fundamental para evitar las marcas de hundimiento. Ajustar el molde y el diseño del producto también es fundamental. La elección de los materiales adecuados también ayuda a reducir estos defectos. Los materiales adecuados son fundamentales.

Optimización del diseño de productos

Los primeros proyectos me frustraban con las marcas de hundimiento. Estas pequeñas abolladuras arruinaban diseños perfectos. Asegurar la uniformidad del espesor de la pared se volvió crucial para mí. Los pequeños cambios de espesor causaban un enfriamiento desigual y contracción. Aprendí que las transiciones graduales entre espesores ayudaban, como alisar un camino con baches.

Un diseño razonable de las nervaduras resultó ser toda una revelación. Al principio, las nervaduras parecían poco importantes, pero ayudaban a reducir la tensión de contracción. Mantener las nervaduras entre 0,6 y 0,8 veces el espesor de la pared mejoró la resistencia y redujo las hundimientos.

| Aspecto de diseño | Mejores prácticas |

|---|---|

| Uniformidad del espesor de pared | Transiciones graduales para cambios de espesor |

| Diseño de costillas | Costillas < 0,8 veces el espesor de la pared para la dispersión de tensiones |

Ajuste de los parámetros del proceso de moldeo por inyección

El control de la presión de mantenimiento fue revolucionario. Equilibrar la presión de mantenimiento y el tiempo ayudó a reducir la contracción, como si se abrazara el producto hasta que se enfriara.

La velocidad de inyección y el ajuste de la temperatura fueron fundamentales. Una inyección más rápida llenó las cavidades rápidamente, lo que redujo los problemas de enfriamiento. Los distintos materiales requerían temperaturas diferentes; por ejemplo, las temperaturas de molde más altas para plásticos cristalinos redujeron la contracción.

| Parámetro | Estrategia de ajuste |

|---|---|

| Manteniendo la presión | Equilibrar la presión y el tiempo para reducir la contracción |

| Velocidad y temperatura de inyección | Aumentar la velocidad; ajustar la temperatura según el material |

Diseño y transformación de optimización de moldes

El diseño del sistema de enfriamiento parecía como construir una red secreta bajo tierra, con el objetivo de distribuir la temperatura de manera uniforme en todo el molde con canales de enfriamiento personalizados: imagine envolver el molde en una manta acogedora.

La optimización del diseño de las compuertas fue igualmente importante. Una buena ubicación de las compuertas, especialmente en paredes gruesas, mejoró el flujo del plástico durante el mantenimiento de la presión, lo que resultó en menos hundimientos y productos más lisos.

| Parámetro | Estrategia de ajuste |

|---|---|

| Diseño del sistema de refrigeración | Asegúrese de que el enfriamiento sea uniforme con canales personalizados |

| Optimización del diseño de la puerta | Coloque compuertas en paredes más gruesas para un mejor flujo |

Selección y procesamiento de materiales

Optar por materiales de baja contracción , como el poliestireno, se convirtió en mi opción favorita, ya que ayudaban a reducir las marcas de hundimiento, como elegir zapatos confiables para hacer senderismo.

adecuado de la materia prima también fue muy importante; en el caso de materiales como el nailon, el secado evitó problemas de humedad y una contracción excesiva.

- Consejos para la selección de materiales : Elija materiales de baja contracción 5 para minimizar las marcas de hundimiento.

- Protocolo de secado : Las técnicas adecuadas de secado de la materia prima 6 garantizan una calidad constante.

La implementación de estas estrategias redujo en gran medida las deficiencias en mis proyectos, lo que dio como resultado productos que satisfacían las necesidades funcionales y al mismo tiempo lucían pulidos y profesionales.

El espesor uniforme de la pared evita las marcas de hundimiento en el moldeo por inyección.Verdadero

El espesor uniforme de la pared garantiza un enfriamiento uniforme, reduciendo la contracción y las marcas de hundimiento.

Las temperaturas de molde más altas incrementan las marcas de hundimiento en los plásticos cristalinos.FALSO

Las temperaturas de molde más altas garantizan una cristalización completa, reduciendo la contracción y las marcas de hundimiento.

¿Por qué es crucial el diseño del sistema de enfriamiento del molde para evitar marcas de hundimiento?

¿Alguna vez has sostenido un objeto de plástico y has notado pequeñas abolladuras o hoyuelos en él?

Un sistema de refrigeración de moldes bien diseñado evita las marcas de hundimiento en los productos plásticos. La disposición estratégica de los canales de refrigeración mantiene la temperatura constante en todas partes. Las propiedades del material son muy importantes. Los fabricantes reducen las diferencias de temperatura centrándose en estos detalles. Estas diferencias crean problemas superficiales.

Entendiendo las marcas de hundimiento

Las marcas de hundimiento son pequeñas abolladuras en las piezas moldeadas por inyección. Suelen producirse debido a un enfriamiento irregular y pueden afectar tanto la estética como la calidad funcional de los productos, lo que las convierte en una preocupación importante en la fabricación.

Función del diseño del sistema de enfriamiento del molde

El sistema de enfriamiento de un molde controla la temperatura durante el proceso de moldeo. Un sistema mal diseñado puede provocar un enfriamiento desigual, lo que provoca diferencias en la contracción y crea esas molestas marcas de hundimiento.

Elementos clave de un buen diseño de un sistema de refrigeración

- Disposición de los canales de refrigeración : El diseño de 8 canales de refrigeración escalonados o su adaptación a la forma del producto garantiza una refrigeración uniforme. Esto evita el sobrecalentamiento en ciertas zonas, lo que a su vez previene las marcas de hundimiento.

- Control de temperatura : Mantener una temperatura constante en el molde es fundamental. Cada material requiere temperaturas específicas; por ejemplo, los plásticos cristalinos necesitan temperaturas más altas para contraerse menos y cristalizar completamente.

| Material | Temperatura del molde (°C) |

|---|---|

| Poliestireno (PS) | 50-70 |

| Polipropileno (PP) | 40-60 |

Optimizar el diseño del producto

Las decisiones de diseño influyen considerablemente en las marcas de hundimiento. Asegurarse de que las paredes tengan un grosor uniforme ayuda a que el plástico se contraiga uniformemente, reduciendo así esas molestas marcas.

- Espesor de la pared : cambiar de paredes gruesas a delgadas lentamente evita problemas de contracción repentina.

- Diseño de las nervaduras : El espesor de las nervaduras suele ser de 0,6 a 0,8 veces el espesor de la pared. Esto distribuye la tensión de contracción.

Ajustar los parámetros del proceso de moldeo por inyección

- Presión y tiempo de mantenimiento : Una mayor presión de mantenimiento compensa la pérdida de volumen durante el enfriamiento. En paredes gruesas, un mayor tiempo de mantenimiento ayuda al plástico a enfriarse y mantener su forma.

- Velocidad y temperatura de inyección : la velocidad de inyección rápida ayuda a llenar la cavidad rápidamente, mientras que los ajustes de temperatura correctos evitan problemas de contracción.

Centrarse en estas áreas ayuda a los fabricantes a mejorar significativamente la calidad del producto y a reducir los defectos derivados de las rechupes. Para obtener más información sobre la optimización de los procesos de moldeo por inyección 9 , consulte recursos adicionales sobre prácticas modernas en este campo.

Comprender estos elementos ayuda a los diseñadores de moldes a construir mejores sistemas de refrigeración. El beneficio incluye productos de mayor calidad y una producción más eficiente. Un mejor diseño optimiza el producto y facilita la fabricación, lo que beneficia tanto a los fabricantes como a los consumidores.

El enfriamiento desigual provoca marcas de hundimiento en las piezas moldeadas.Verdadero

Un enfriamiento desigual produce diferencias de contracción, lo que produce marcas de hundimiento.

El espesor de la nervadura debe ser igual al espesor de la pared.FALSO

El espesor de las nervaduras debe ser entre 0,6 y 0,8 veces el espesor de la pared.

¿Qué materiales son los mejores para minimizar los defectos de hundimiento?

¿Recuerdas la molestia de lidiar con las marcas de hundimiento en tus productos de plástico? ¡Yo también lo sentí! Elegir los materiales adecuados transforma la calidad y el aspecto de tus piezas moldeadas.

Para reducir las marcas de hundimiento, elija materiales como el poliestireno (PS) con baja tasa de contracción. Estos materiales proporcionan un enfriamiento uniforme. Los tratamientos de secado ayudan a reducir considerablemente la contracción. Esta se reduce significativamente.

Entendiendo las marcas de hundimiento

Recuerdo una ocasión en que la fecha límite de un proyecto estaba cerca y esas molestas marcas de hundimiento parecían arruinarlo todo. Las marcas de hundimiento se producen cuando la superficie de una pieza moldeada se hunde, generalmente debido a las diferencias en las velocidades de enfriamiento entre el núcleo y la superficie. Estas se pueden minimizar seleccionando cuidadosamente materiales que promuevan un enfriamiento uniforme y ofrezcan bajas tasas de contracción.

Selección de materiales de baja contracción

La experiencia me ha enseñado que la elección del material influye en el éxito o el fracaso. Una de las maneras más eficaces de minimizar las marcas de hundimiento es elegir materiales con tasas de contracción inherentemente bajas. Por ejemplo, el poliestireno (PS) 10 suele contraerse menos, lo que lo hace ideal para lograr superficies lisas y sin defectos.

| Material | Tasa de contracción |

|---|---|

| Poliestireno (PS) | Bajo |

| Polipropileno (PP) | Alto |

Por el contrario, el polipropileno (PP) 11 tiende a encogerse más, lo que lo hace menos adecuado si minimizar las marcas de hundimiento es una preocupación principal.

Importancia de los tratamientos de secado

El secado es vital. En una ocasión, no sequé el nailon lo suficiente y terminé con muchas piezas defectuosas. La humedad en las materias primas puede agravar los problemas de hundimiento. Materiales como el nailon requieren un secado completo antes de su procesamiento para evitar la expansión y la contracción inducidas por la humedad. Asegurarse de que la materia prima 12 esté correctamente seca reduce la probabilidad de una contracción excesiva.

Impacto del material en el proceso de moldeo por inyección

La elección correcta del material afecta a muchos aspectos, como la presión de mantenimiento, la velocidad de inyección y la temperatura. La elección del material adecuado también influye en parámetros del proceso como la presión de mantenimiento, la velocidad de inyección y la temperatura. En el caso de los plásticos cristalinos, ajustar la temperatura del molde es crucial para una cristalización completa, reduciendo así la contracción de volumen durante el enfriamiento.

Integración de la selección de materiales con el diseño y el proceso

Elegir el material adecuado no se trata solo de seleccionarlo, sino de integrarlo en el diseño y el proceso. La selección del material no debe ser una decisión aislada. Debe integrarse con el diseño del producto y los parámetros del proceso. Mantener un espesor de pared uniforme permite un enfriamiento uniforme en todo el producto, minimizando aún más las marcas de hundimiento. Si se requieren diferentes espesores, el uso de cambios graduales en el espesor de pared ayuda a controlar la contracción de forma uniforme.

Al comprender cómo conectan los materiales y el diseño , los fabricantes pueden elaborar planes para abordar las marcas de hundimiento de manera realmente efectiva.

El poliestireno tiene bajas tasas de contracción.Verdadero

El poliestireno es conocido por su mínima contracción, lo que reduce las marcas de hundimiento.

El polipropileno es ideal para minimizar las marcas de hundimiento.FALSO

El polipropileno tiene una alta contracción, lo que lo hace menos adecuado para minimizar las marcas de hundimiento.

Conclusión

Este artículo analiza estrategias efectivas para eliminar las marcas de hundimiento en el moldeo por inyección, centrándose en la optimización del diseño, los ajustes del proceso, la selección de materiales y las mejoras del sistema de enfriamiento para mejorar la calidad del producto.

-

Explore cómo la tasa de enfriamiento afecta defectos como las marcas de hundimiento para mejorar las estrategias de diseño. ↩

-

Encuentre estrategias para mejorar los procesos de moldeo por inyección y minimizar los defectos. ↩

-

Aprenda técnicas avanzadas de optimización de moldes que complementan el diseño de nervaduras para minimizar los defectos. ↩

-

Descubra cómo los canales de enfriamiento personalizados mejoran la distribución de la temperatura, reduciendo la probabilidad de que se produzcan marcas de hundimiento. ↩

-

Explorar este enlace ayuda a comprender el impacto de la selección del material en la prevención de marcas de hundimiento. ↩

-

Este enlace ofrece información sobre técnicas de secado efectivas esenciales para prevenir defectos. ↩

-

Comprender cómo las marcas de hundimiento afectan la apariencia del producto puede ayudar a diseñar mejores moldes para evitar estos defectos. ↩

-

Descubra cómo los canales de enfriamiento escalonados pueden proporcionar una distribución uniforme de la temperatura para evitar marcas de hundimiento. ↩

-

Explore métodos de vanguardia para mejorar los procesos de moldeo por inyección para una mejor calidad del producto. ↩

-

Descubra por qué la baja tasa de contracción del poliestireno lo convierte en la mejor opción para reducir las marcas de hundimiento. ↩

-

Comprenda cómo la mayor tasa de contracción del polipropileno se compara con la de otros plásticos. ↩

-

Descubra por qué secar las materias primas es crucial para evitar defectos relacionados con la humedad. ↩

-

Explore cómo la selección de materiales afecta los resultados del moldeo por inyección y la prevención de defectos. ↩