¿Tiene problemas con la contracción en sus productos moldeados por inyección? No es el único: es un problema común en el proceso de fabricación.

Para abordar eficazmente la contracción en productos moldeados por inyección, considere optimizar los materiales, el diseño del molde, los parámetros del proceso y las técnicas de posprocesamiento. Cada uno de ellos desempeña un papel crucial para minimizar los defectos y mejorar la calidad del producto.

Si bien estas ideas iniciales proporcionan una base sólida, hay mucho más por explorar. Profundice en estas estrategias para descubrir métodos con matices y consejos de expertos que realmente pueden transformar su enfoque.

La selección del material influye en la contracción en el moldeo por inyección.Verdadero

La elección de materiales con baja contracción y buena fluidez reduce los defectos.

¿Cómo influye la selección del material en la contracción?

La selección del material es fundamental para determinar las tasas de contracción en productos moldeados por inyección. He aquí por qué es importante.

La selección del material influye en la contracción en el moldeo por inyección mediante factores como el tipo de plástico, la fluidez y el contenido de humedad. Elegir materiales con baja contracción y buena fluidez garantiza un mejor llenado del molde y precisión dimensional. El presecado de los plásticos para controlar la humedad puede minimizar aún más los problemas de contracción.

Comprensión de las características de contracción de los plásticos

Al seleccionar materiales para moldeo por inyección, es fundamental comprender las características inherentes de contracción los diferentes plásticos. Los termoplásticos, por ejemplo, tienden a presentar tasas de contracción más altas que los termoestables. Los ingenieros suelen elegir plásticos de ingeniería como el policarbonato para aplicaciones que exigen alta precisión dimensional debido a su contracción relativamente baja.

Importancia de la fluidez en la selección de plásticos

La fluidez del plástico influye considerablemente en la capacidad de llenar los moldes eficazmente, lo que a su vez afecta la contracción. Los plásticos con buena fluidez garantizan que el material llene las cavidades del molde de manera uniforme, reduciendo la posibilidad de contracción desigual y la formación de huecos en el producto final. Materiales como el ABS (acrilonitrilo butadieno estireno) suelen ser los preferidos por sus excelentes características de fluidez.

Manejo del contenido de humedad para reducir la contracción

La humedad de los plásticos puede evaporarse durante el moldeo por inyección, lo que provoca poros y contracción en el producto. Por lo tanto, el presecado de los plásticos es fundamental. Por ejemplo, el nailon necesita un secado completo para evitar defectos causados por la humedad. Cada plástico requiere tiempos y temperaturas de secado específicos para lograr resultados óptimos.

| Tipo de plástico | Temperatura de secado recomendada | Tiempo de secado típico |

|---|---|---|

| Nylon | 80 °C (176 °F) | 4-6 horas |

| policarbonato | 120 °C (248 °F) | 2-4 horas |

| ABS | 80 °C (176 °F) | 2-3 horas |

Ejemplos reales de selección de materiales

Imaginemos a un fabricante de componentes automotrices que elige entre polipropileno y poliamida para un componente de tablero. Debido a la menor tasa de contracción y la mejor estabilidad dimensional de la poliamida, la eligen a pesar de su mayor costo, lo que resulta en menos rechazos y una mejor calidad general.

En resumen, la selección de materiales es un equilibrio entre el costo, las propiedades deseadas y las consideraciones de procesamiento. Al comprender cómo cada aspecto influye en la contracción, los fabricantes pueden tomar decisiones informadas que mejoran la calidad del producto.

Los termoestables tienen una mayor contracción que los termoplásticos.FALSO

Los termoplásticos generalmente tienen tasas de contracción más altas en comparación con los termoestables.

El presecado de plásticos reduce la contracción inducida por la humedad.Verdadero

El presecado elimina la humedad que puede vaporizarse durante el moldeo, reduciendo la contracción.

¿Qué papel juega el diseño del molde en la reducción de la contracción?

El diseño del molde afecta significativamente la contracción de los productos moldeados por inyección, lo que influye en la precisión dimensional y la calidad del producto.

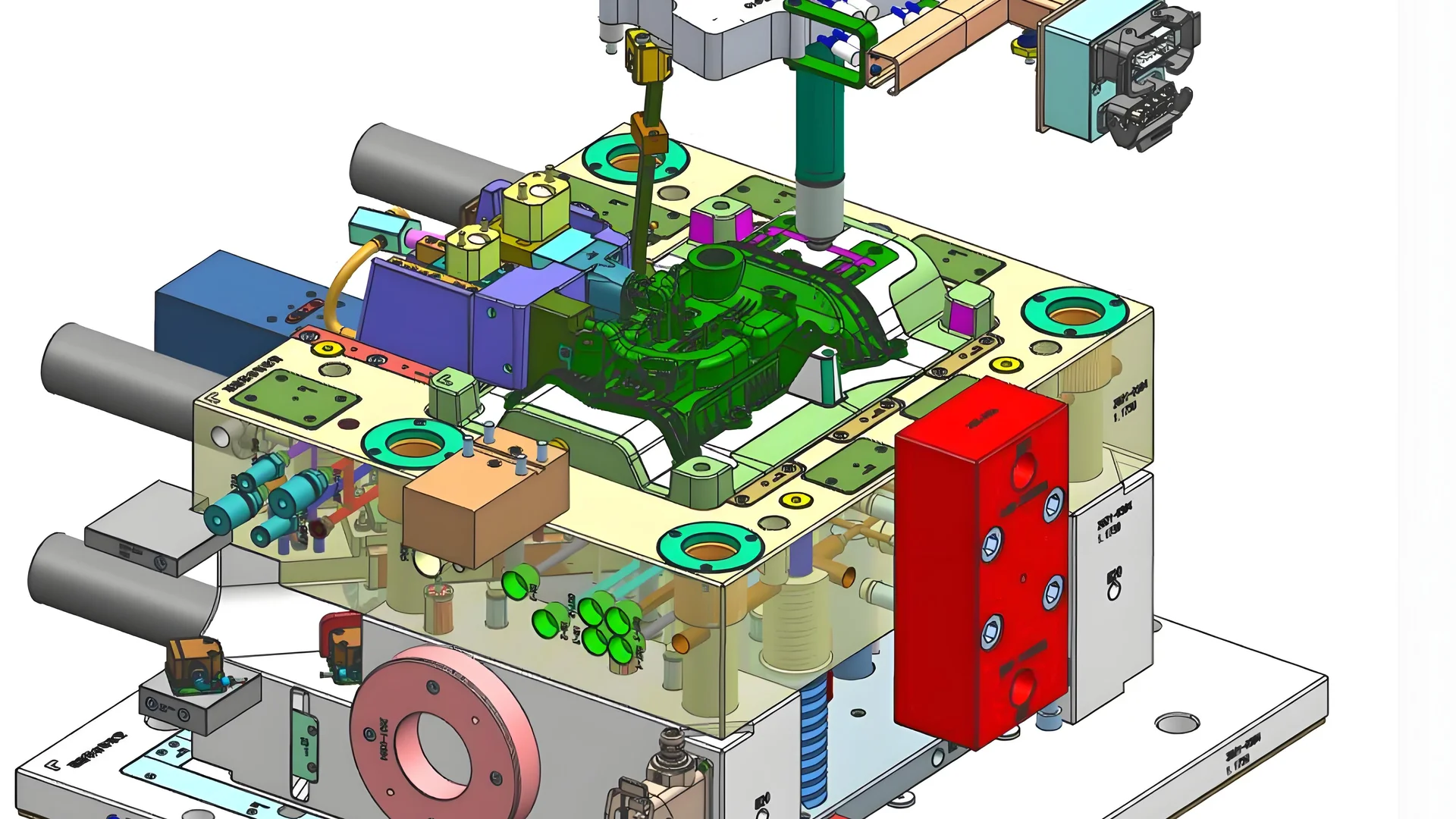

Un diseño de molde eficaz minimiza la contracción en el moldeo por inyección al optimizar los sistemas de refrigeración, la configuración de las entradas y canales, y el dimensionamiento del molde. Al adaptar estos aspectos a los materiales plásticos y requisitos específicos del producto, los fabricantes pueden reducir significativamente los defectos y mejorar la calidad del producto.

Importancia de los sistemas de enfriamiento en el diseño de moldes

Los sistemas de refrigeración son un componente fundamental del diseño de moldes que influye directamente en el grado de contracción de los productos moldeados por inyección. Al incorporar un sistema de refrigeración sofisticado, los moldes pueden garantizar una distribución uniforme de la temperatura, lo que permite que los productos se enfríen uniformemente y minimiza la contracción. Por ejemplo, la ubicación estratégica de los canales de refrigeración puede reducir el gradiente de temperatura en el molde, lo que resulta en una compensación uniforme de la contracción. Este enfoque es especialmente eficaz para geometrías complejas o piezas de gran tamaño, donde una refrigeración desigual podría provocar deformaciones o imprecisiones dimensionales.

Explore más sobre las técnicas de enfriamiento avanzadas 2 para comprender cómo se pueden integrar en los diseños de moldes modernos.

Configuración del sistema de portones y corredores

El sistema de compuerta y canal sirve como conducto a través del cual el plástico fundido fluye hacia la cavidad del molde. Un sistema bien diseñado garantiza que el plástico llene el molde uniformemente, reduciendo la probabilidad de discrepancias en la contracción. Por ejemplo, los sistemas de canal equilibrados pueden distribuir el plástico uniformemente, mientras que la colocación de las compuertas puede optimizarse para reducir la caída de presión y evitar zonas de alta contracción. Comprender las características de flujo del material plástico seleccionado es esencial para configurar estos sistemas eficazmente.

Aprenda cómo el diseño de la compuerta afecta la contracción 3 y se puede ajustar para mitigar defectos comunes.

Ajuste del tamaño del molde para compensar la contracción

El tamaño del molde está intrínsecamente ligado a la tasa de contracción del plástico utilizado. Al ampliar con precisión las dimensiones del molde según la tasa de contracción prevista, los fabricantes pueden compensar la contracción que se produce durante el enfriamiento. Esta práctica es fundamental para mantener la precisión dimensional, especialmente en productos con tolerancias estrictas. La actualización periódica de los diseños de moldes, basada en datos empíricos de producciones anteriores, permite perfeccionar este enfoque.

Descubra formas de calibrar los ajustes del tamaño del molde 4 para diferentes materiales y lograr resultados óptimos.

Garantizar la precisión y el mantenimiento del molde

La precisión de un molde es fundamental para controlar la contracción. Los moldes de alta precisión, creados mediante tecnologías de mecanizado avanzadas, ofrecen una calidad superficial y una precisión dimensional superiores, minimizando así los posibles problemas de contracción. El mantenimiento regular también es crucial; el desgaste con el tiempo puede afectar las dimensiones y el acabado superficial del molde, lo que aumenta la variación de la contracción.

Descubra por qué el mantenimiento regular del molde 5 es clave para reducir los defectos relacionados con la contracción.

Al optimizar integralmente estos aspectos del diseño del molde, los fabricantes pueden reducir eficazmente la contracción en los productos moldeados por inyección, mejorando tanto la calidad como la precisión de su producción.

Los sistemas de enfriamiento son esenciales para reducir la contracción.Verdadero

Los sistemas de enfriamiento garantizan una distribución uniforme de la temperatura, minimizando las contracciónes.

El diseño de la compuerta no afecta la contracción en el moldeo.FALSO

El diseño de la compuerta afecta el flujo y la presión del plástico, lo que influye en la contracción.

¿Qué ajustes de proceso son más efectivos para minimizar la merma?

Abordar la contracción en el moldeo por inyección exige ajustes precisos del proceso. Descubra las técnicas que reducen significativamente los defectos y mejoran la calidad del producto.

Los ajustes clave del proceso para minimizar la contracción incluyen la optimización de la temperatura de inyección, la presión, el tiempo de mantenimiento y la duración del enfriamiento. Estos parámetros garantizan un flujo y una solidificación uniformes del material, reduciendo las tensiones internas y mejorando la precisión dimensional.

El papel de la temperatura en el moldeo por inyección

Equilibrar la temperatura de moldeo por inyección 6 es fundamental. Bajar la temperatura puede minimizar la contracción, pero es un límite muy fino: si es demasiado baja, se reduce la fluidez, lo que provoca rellenos incompletos. Por lo tanto, las características únicas de cada plástico deben guiar los ajustes de temperatura, garantizando un equilibrio óptimo entre fluidez y solidificación.

Ajuste fino de la presión de inyección

Aumentar la presión de inyección refuerza el relleno dentro de la cavidad del molde, mitigando así la contracción. Sin embargo, es fundamental evitar una presión excesiva que pueda inducir tensiones internas. Calibrar cuidadosamente la presión según las especificaciones del material y del producto garantiza un producto final robusto y sin tensiones.

Optimización del tiempo de retención y la presión

El tiempo y la presión de mantenimiento son fundamentales para compensar la contracción durante el enfriamiento. Extenderlos puede reducir los huecos y mejorar la densidad, pero debe ajustarse con precisión para evitar tensiones internas. Adaptar estos parámetros a las necesidades del material puede mejorar significativamente la integridad del producto.

| Parámetro | Efecto sobre la contracción | Mejores prácticas |

|---|---|---|

| Temperatura de inyección | La reducción reduce la contracción pero afecta la fluidez | Balance por características del material |

| Presión de inyección | Aumenta la densidad del relleno y reduce la contracción | Evite la presión excesiva para limitar el estrés |

| Tiempo de retención y presión | Compensa la contracción durante el enfriamiento | Optimizar para prevenir el estrés interno |

Prolongación del tiempo de enfriamiento

Prolongar el tiempo de enfriamiento garantiza la solidificación completa dentro del molde, reduciendo la contracción residual. Sin embargo, ciclos más largos pueden reducir la eficiencia de la producción, por lo que determinar un período de enfriamiento ideal que equilibre la calidad con el rendimiento es fundamental para una fabricación eficaz.

Control del entorno de producción

La estabilidad de la temperatura y la humedad en el entorno de producción contribuye a mantener tasas de contracción constantes. Los cambios repentinos pueden alterar el comportamiento del material, afectando la precisión dimensional. Por lo tanto, mantener condiciones controladas es crucial para la uniformidad.

Explore estos ajustes de proceso para lograr resultados superiores en el moldeo por inyección minimizando eficazmente la contracción. Este enfoque matizado no solo mejora la calidad del producto, sino que también optimiza el proceso de fabricación para lograr eficiencia y fiabilidad.

Al reducir la temperatura de inyección se reduce la contracción.Verdadero

Disminuir la temperatura minimiza la contracción pero afecta la fluidez.

La presión de inyección excesiva aumenta la tensión del producto.Verdadero

Demasiada presión puede inducir estrés interno, afectando la calidad.

¿Pueden las técnicas de posprocesamiento ayudar a mitigar la contracción?

Las técnicas de posprocesamiento pueden marcar la diferencia a la hora de abordar problemas de contracción en productos moldeados por inyección.

Las técnicas de posprocesamiento, como el recocido y el acondicionamiento de la humedad, pueden reducir significativamente la contracción en productos moldeados por inyección al aliviar las tensiones internas y equilibrar el contenido de humedad.

Comprender la importancia del posprocesamiento

El posprocesamiento en el moldeo por inyección es crucial no solo para refinar la calidad superficial del producto, sino también para corregir defectos como la contracción. Si bien otros pasos del proceso de producción sientan las bases, el posprocesamiento ofrece una última oportunidad para mejorar la precisión dimensional.

Recocido: Alivio del estrés para la estabilidad

El recocido consiste en calentar el producto moldeado a una temperatura específica y luego enfriarlo lentamente. Este proceso es especialmente beneficioso para productos que han experimentado una contracción significativa durante el enfriamiento inicial. Al aliviar las tensiones internas, el recocido permite que el material se estabilice, lo que reduce la probabilidad de una mayor contracción.

Por ejemplo, en plásticos de ingeniería de alto rendimiento, el recocido puede mejorar significativamente la estabilidad dimensional, lo que lo convierte en un paso indispensable cuando las mediciones precisas son cruciales.

Acondicionamiento de la humedad: Equilibrio del contenido de humedad

Los plásticos conocidos por su naturaleza higroscópica, como el nailon, suelen contraerse debido al desequilibrio de humedad. Los tratamientos de acondicionamiento de humedad permiten que estos materiales alcancen un nivel de humedad equilibrado, lo que ayuda a reducir la contracción. Al exponer los productos a niveles de humedad controlados, los fabricantes pueden garantizar una estabilidad dimensional uniforme.

Un ejemplo real sería la industria automotriz, donde los componentes interiores deben mantener dimensiones precisas a pesar de las fluctuaciones en los niveles de humedad ambiental.

Estudio de caso: un enfoque integral

Una empresa manufacturera especializada en electrónica de consumo se enfrentaba a importantes problemas de contracción en sus carcasas. Mediante la implementación de una estrategia dual de recocido 7 seguido de acondicionamiento de humedad 8 , lograron reducir la contracción en un 30 %, mejorando la calidad del producto y reduciendo las devoluciones.

El éxito de este enfoque pone de relieve la necesidad de técnicas de posprocesamiento personalizadas según los requisitos del material y la aplicación. Al integrar estas técnicas en el flujo de trabajo de producción, los fabricantes pueden mejorar significativamente la integridad y el rendimiento del producto.

El recocido reduce la contracción en los productos moldeados.Verdadero

El recocido estabiliza los materiales aliviando las tensiones internas.

El acondicionamiento de la humedad aumenta la contracción en los plásticos.FALSO

El acondicionamiento de humedad equilibra la humedad, reduciendo la contracción.

Conclusión

Abordar la merma es un desafío multifacético. Al adoptar estas estrategias, puede mejorar tanto la calidad como la precisión de sus productos.

-

Aprenda cómo los distintos plásticos influyen en los resultados del moldeo por inyección. La contracción en los materiales plásticos es el cambio dimensional que se produce al enfriarse y solidificarse. Este proceso es inherente a la naturaleza de los plásticos ↩

-

Descubra cómo los métodos de enfriamiento modernos mejoran la eficiencia del molde: por ejemplo, construir varios canales de enfriamiento más pequeños en el molde en lugar de uno grande proporcionará resultados más consistentes. ↩

-

Comprender las estrategias de colocación de las compuertas para minimizar la contracción. La ubicación de las compuertas afectará la orientación molecular del polímero y la contracción de las piezas. La figura anterior muestra que si una pieza larga y delgada… ↩

-

Aprenda técnicas para ajustar el tamaño del molde y contrarrestar la contracción. El escalado funciona bien. Imprima un cubo de tamaño conocido, mídalo con precisión, escálelo según el factor de contracción calculado, imprima y mida. ↩

-

Descubra cómo el mantenimiento reduce las imprecisiones dimensionales: El mantenimiento regular y cuidadoso del molde de inyección puede prevenir fallas en las piezas y reducir el costo general de su programa de moldeo por inyección. ↩

-

Aprenda a ajustar la temperatura de diferentes plásticos de forma eficiente. Ajustes típicos: Las temperaturas del molde suelen oscilar entre 20 °C y 120 °C (68 °F y 248 °F), según el material y la complejidad de la pieza. Por ejemplo:. ↩

-

Aprenda cómo el recocido alivia la tensión y mejora la estabilidad. Bueno, es simplemente un proceso que implica calentar un tipo específico de plástico por debajo de su temperatura de transición vítrea para aliviar todas las presiones internas.. ↩

-

Descubra cómo controlar los niveles de humedad reduce la contracción. Las zonas más húmedas absorberán más humedad. Las zonas más frías pueden reducir la eficiencia de los barriles, o si alguien deja una puerta abierta, podría tener.. ↩