¿Estás listo para mejorar tus habilidades en el diseño de piezas de plástico para automóviles? ¡Exploremos algunas de las mejores prácticas esenciales que pueden transformar su enfoque!

Las mejores prácticas para diseñar piezas de plástico para automóviles incluyen una cuidadosa selección de materiales, mantener un espesor de pared uniforme, un diseño estratégico de nervaduras y conexiones y garantizar configuraciones efectivas de moldes y sistemas de enfriamiento. Estas prácticas garantizan que las piezas cumplan con los criterios de rendimiento y costo.

Si bien esta respuesta concisa proporciona una base sólida, hay mucho más por descubrir. Profundice en los materiales, las técnicas y el arte del diseño de moldes: ¡su viaje para convertirse en un experto en diseño comienza aquí!

El espesor uniforme de la pared evita la deformación de las piezas de plástico.Verdadero

Mantener un espesor de pared constante garantiza un enfriamiento uniforme y reduce la deformación.

- 1. ¿Cómo afecta la selección de materiales al diseño de piezas de plástico?

- 2. ¿Qué principios de diseño estructural debería seguir?

- 3. ¿Qué importancia tiene el diseño de moldes en la fabricación de piezas de automóviles?

- 4. ¿Por qué la verificación y la optimización son cruciales en el diseño?

- 5. Conclusión

¿Cómo afecta la selección de materiales al diseño de piezas de plástico?

La selección de materiales es fundamental en el diseño de piezas de plástico e influye en el rendimiento, el coste y la durabilidad.

La selección de materiales afecta el diseño de las piezas de plástico al dictar características de rendimiento como resistencia, resistencia al calor y costo. La elección del material adecuado garantiza que las piezas funcionen de manera óptima en diferentes condiciones, cumplan con los estándares de la industria y sigan siendo económicamente viables.

Comprensión de los requisitos de rendimiento

Al diseñar piezas de plástico, particularmente en la industria automotriz, es esencial requisitos de rendimiento 1 Por ejemplo, un parachoques requiere una alta resistencia al impacto para absorber los impactos durante las colisiones, mientras que los componentes interiores pueden priorizar la dureza de la superficie y la resistencia al desgaste.

Materiales como el policarbonato o el ABS (acrilonitrilo butadieno estireno) son populares por su superior resistencia al impacto y estabilidad térmica.

- Resistencia: El policarbonato proporciona una excelente resistencia al impacto, ideal para piezas exteriores.

- Resistencia al calor: Los compuestos a base de nailon son adecuados para áreas de alta temperatura, como los componentes del motor.

- Resistencia a la corrosión química: Seleccionar materiales que resistan la degradación de los fluidos automotrices es crucial para la longevidad.

- Estabilidad dimensional: Materiales como PEEK (poliéter éter cetona) garantizan la estabilidad dimensional bajo temperaturas fluctuantes.

Factores de costos de equilibrio

los factores de coste 2 implicados en la selección del material. Los materiales de alto rendimiento suelen tener un precio más alto. Equilibrar los costos sin comprometer la calidad es clave.

| Material | Rango de costos | Ejemplo de aplicación |

|---|---|---|

| polipropileno | Bajo | Adornos interiores |

| ABS | Medio | Paneles de instrumentos |

| policarbonato | Alto | Lentes de faros |

- Precio del material: Opte por materiales que cumplan los requisitos pero que sean económicamente viables.

- Costo de procesamiento: considere materiales que sean fáciles de moldear y que requieran menos energía para procesarse.

El papel de la simulación en la selección de materiales

Las herramientas de simulación desempeñan un papel fundamental en la optimización de la selección de materiales. Utilizando el software CAE 3 , los diseñadores pueden predecir cómo se comportarán los diferentes materiales bajo tensión, cambios de temperatura y exposición a productos químicos.

La simulación permite:

- Predecir el comportamiento de los materiales: comprender cómo reaccionan los materiales en condiciones específicas.

- Optimización del uso del material: Reducción del desperdicio seleccionando el espesor y la composición del material adecuados.

- Reducción del tiempo de desarrollo: identificación de problemas potenciales antes de la creación de prototipos físicos.

Al utilizar estas estrategias en la selección de materiales, los diseñadores pueden garantizar que las piezas de plástico no sólo cumplan con las especificaciones técnicas sino que también se mantengan dentro de las limitaciones presupuestarias y maximicen el rendimiento.

El policarbonato es ideal para piezas interiores de automóviles.FALSO

El policarbonato se utiliza para piezas exteriores debido a su resistencia al impacto.

Las herramientas de simulación reducen el tiempo de desarrollo en el diseño de piezas de plástico.Verdadero

La simulación identifica problemas potenciales de manera temprana, lo que acelera el desarrollo.

¿Qué principios de diseño estructural debería seguir?

Comprender los principios de diseño estructural es clave para crear piezas de plástico para automóviles robustas y eficientes.

Siga principios como espesor de pared uniforme, colocación estratégica de nervaduras y diseños de conexión efectivos para mejorar la resistencia y la funcionalidad. Estos principios minimizan defectos como la deformación y garantizan la confiabilidad en diversas condiciones.

Espesor de pared uniforme

Uno de los principios fundamentales en el diseño estructural es garantizar un espesor de pared uniforme en todas las piezas de plástico. Un espesor no uniforme puede provocar problemas como un enfriamiento desigual y una contracción inconsistente, que se manifiestan como deformaciones y deformaciones. Para combatir esto, los diseñadores deben apuntar a un espesor de pared consistente, ajustándolo ligeramente solo cuando los requisitos de carga lo exijan.

Por ejemplo, consideremos el parachoques de un coche que necesita resistir impactos. La pared del parachoques puede ser más gruesa en las zonas sujetas a mayor tensión, pero debe estrecharse gradualmente para evitar defectos. Obtenga más información sobre las estrategias de espesor de pared 4 .

Colocación estratégica de costillas

Las nervaduras son esenciales para reforzar piezas de plástico sin añadir un peso sustancial. Las nervaduras colocadas correctamente pueden mejorar significativamente la resistencia y la rigidez al tiempo que reducen los riesgos de deformación. Al diseñar nervaduras, tenga en cuenta su altura, ancho y espaciado para evitar defectos en la superficie, como marcas de contracción.

Un ejemplo práctico son los componentes del tablero, donde las nervaduras brindan soporte estructural sin comprometer la estética. Los diseñadores deben equilibrar las dimensiones de las nervaduras para mantener el atractivo visual y al mismo tiempo mejorar la resistencia.

Diseños de conexión efectivos

Las conexiones son cruciales para los procesos de montaje y desmontaje. Las conexiones de clip son ideales para piezas que se retiran con poca frecuencia, como paneles interiores, y ofrecen facilidad de montaje con herramientas mínimas. Las conexiones roscadas se adaptan a piezas que requieren un desmontaje regular, como cubiertas de filtros, proporcionando resistencia y sellado.

En conjuntos complejos, se utilizan conexiones soldadas. Métodos como la soldadura ultrasónica o con placa caliente proporcionan uniones robustas, pero el diseño debe considerar los requisitos específicos de cada método para garantizar la integridad de la unión.

Consideraciones en el diseño de nervaduras

Al diseñar nervaduras, es vital alinearlas con los patrones de tensión de la pieza. Esta alineación garantiza que las nervaduras proporcionen el máximo refuerzo donde más se necesita. Además, las zonas de transición entre las nervaduras y la parte principal deben ser suaves para evitar concentraciones de tensiones que podrían provocar grietas o fallas.

El diseño adecuado de las nervaduras no solo mejora el rendimiento sino que también facilita la fabricación eficiente al reducir los tiempos de ciclo y minimizar el uso de material.

Al adherirse a estos principios de diseño estructural, los ingenieros pueden mejorar la durabilidad y la funcionalidad de las piezas plásticas de los automóviles, contribuyendo en última instancia a un mejor rendimiento del vehículo y la satisfacción del cliente.

El espesor uniforme de la pared evita la deformación de las piezas de plástico.Verdadero

El espesor constante de la pared garantiza un enfriamiento y una contracción uniformes, lo que reduce la deformación.

Las conexiones de clip son ideales para piezas que se retiran con frecuencia.FALSO

Las conexiones de clip se adaptan a piezas que se retiran con poca frecuencia, como paneles interiores.

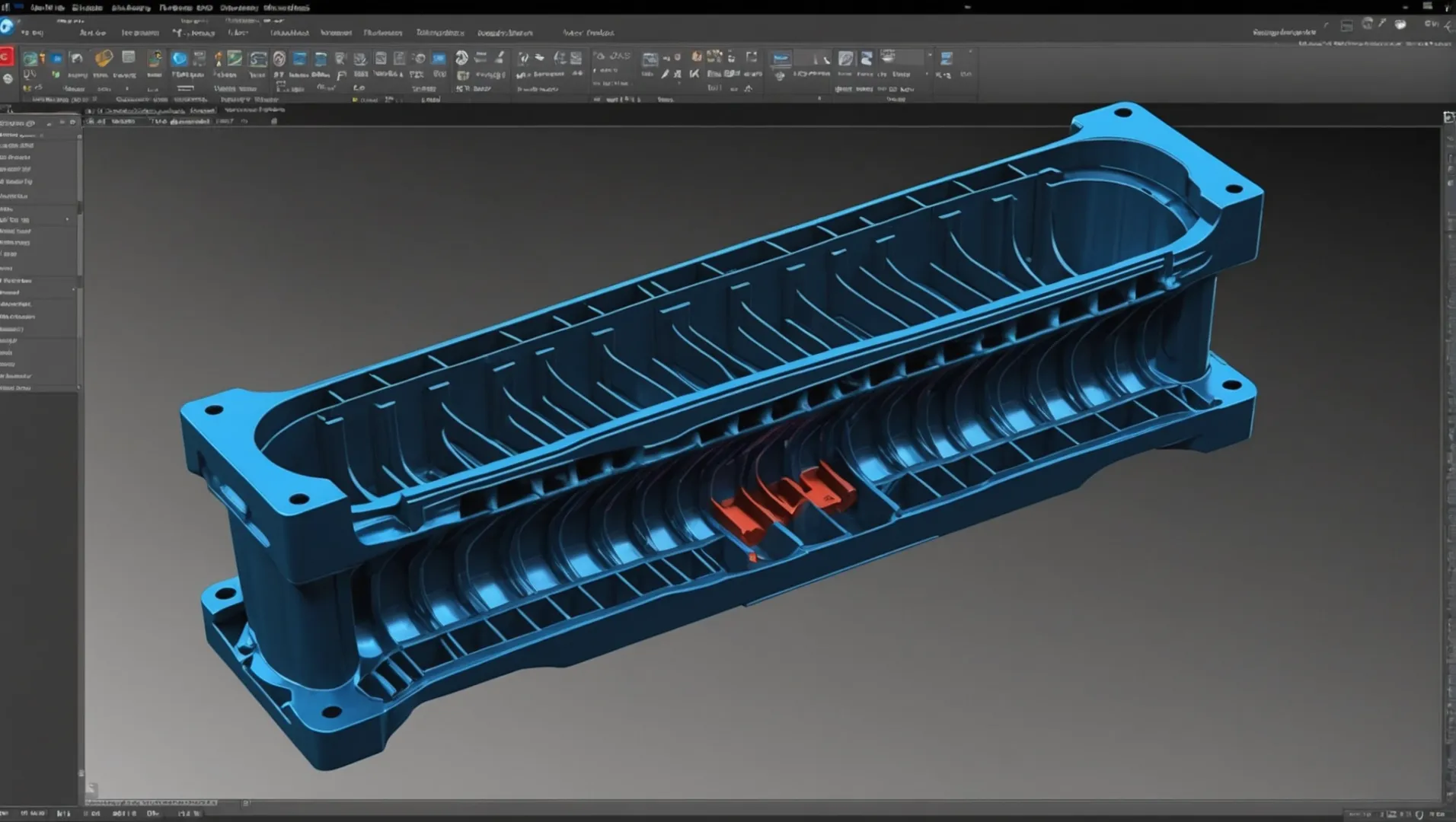

¿Qué importancia tiene el diseño de moldes en la fabricación de piezas de automóviles?

El diseño de moldes es una piedra angular en la fabricación de piezas de automóviles, lo que influye en la calidad y la eficiencia.

En la fabricación de automóviles, el diseño de moldes es crucial ya que impacta directamente en la calidad, la eficiencia de producción y el costo general de las piezas de plástico. El diseño eficaz del molde garantiza dimensiones precisas de las piezas, minimiza defectos como deformaciones o rebabas y optimiza el tiempo de enfriamiento para aumentar las tasas de producción.

Diseño de superficie de separación

La superficie de separación de un molde es fundamental para la calidad final de la pieza de automóvil. Elegir la posición correcta para la superficie de separación puede evitar defectos y garantizar la facilidad de desmoldeo. Idealmente, esta superficie no debería cruzarse con áreas funcionales o estéticas importantes de la pieza. Esta estrategia de superficie de separación 5 ayuda a evitar problemas como la formación de rebabas durante el moldeo.

Diseño y colocación de puertas

El diseño de la compuerta implica seleccionar el tipo y la ubicación correctos de la compuerta para facilitar el flujo plástico óptimo. Se pueden elegir diferentes tipos de compuertas, como compuertas directas o laterales, según la geometría de la pieza y las propiedades del material. Un diseño de compuerta eficaz previene problemas como disparos cortos o cavitación y mejora la eficiencia del moldeo 6 .

Configuración del sistema de refrigeración

Un sistema de enfriamiento bien diseñado es vital para un enfriamiento rápido y uniforme, lo que afecta directamente los tiempos de ciclo y la calidad de las piezas. El diseño debe optimizarse según la forma de la pieza y el espesor de la pared. El diseño adecuado del canal de enfriamiento puede reducir significativamente la deformación y mejorar la velocidad de producción.

Análisis de simulación para diseño de moldes

El uso del software CAE para la simulación puede identificar de forma preventiva posibles problemas en el diseño de moldes. Al simular factores como la resistencia estructural y el flujo de llenado, los diseñadores pueden optimizar las soluciones antes de las pruebas físicas del molde, lo que reduce los costos y mejora la precisión del diseño. Este enfoque también permite ajustes en las estrategias de enfriamiento 7 y la ubicación de las puertas en función de resultados simulados.

A través de la planificación estratégica en la selección de superficies de separación, diseño de compuertas, configuración de enfriamiento y análisis de simulación, el diseño de moldes se convierte en un elemento fundamental en la fabricación de piezas automotrices de alta calidad.

El diseño del molde no afecta la calidad de las piezas automotrices.FALSO

El diseño del molde impacta directamente en la calidad de la pieza, lo que influye en la precisión y las tasas de defectos.

El análisis de simulación reduce los costos en el diseño de moldes.Verdadero

La simulación de diseños de moldes identifica los problemas de manera temprana, lo que reduce los costos de prueba.

¿Por qué la verificación y la optimización son cruciales en el diseño?

En el intrincado mundo del diseño, garantizar que cada componente funcione perfectamente no sólo es importante: es esencial.

La verificación y la optimización son fundamentales en el diseño para identificar problemas potenciales de manera temprana, mejorar la funcionalidad y reducir costos. Al aprovechar el análisis de simulación y las pruebas de muestras, los diseñadores pueden perfeccionar los productos y garantizar que cumplan con los estándares de rendimiento y durabilidad de manera eficiente.

El papel del análisis de simulación en el diseño

El análisis de simulación sirve como un enfoque proactivo en la fase de diseño, permitiendo a los ingenieros predecir cómo se comportará una pieza en diversas condiciones sin necesidad de prototipos físicos. Utilizando software de ingeniería asistido por computadora 8 , los diseñadores pueden simular la resistencia estructural, el comportamiento térmico y el flujo de materiales.

Por ejemplo, en el diseño de un parachoques de automóvil, la simulación puede predecir cómo responderá el material al impacto, lo que permite a los diseñadores modificar el grosor o la elección del material para mejorar la seguridad. Esto no sólo reduce el proceso de prueba y error en las pruebas físicas, sino que también reduce drásticamente el tiempo y el costo de desarrollo.

Pruebas de muestra: de la teoría a la realidad

Una vez que un diseño se ha optimizado mediante simulaciones, se elaboran muestras físicas para probar el rendimiento en el mundo real. Este paso cierra la brecha entre las predicciones digitales y los resultados tangibles.

Considere una cubierta de motor; debe soportar altas temperaturas y exposición a productos químicos. Las pruebas de muestra pueden implicar una exposición prolongada al calor o la inmersión en sustancias corrosivas, evaluando si el material conserva su integridad. Los resultados de estas pruebas informan sobre optimizaciones adicionales, lo que garantiza que el producto final sea confiable y duradero.

Implicaciones de costos de la verificación y optimización

Invertir en verificación y optimización integrales inicialmente puede parecer costoso, pero evita modificaciones costosas más adelante. Al identificar tempranamente los defectos de diseño mediante el análisis de simulación 9 , se minimiza la necesidad de revisiones exhaustivas, lo que reduce el riesgo de costosas retiradas del mercado.

Además, los diseños optimizados a menudo conducen a procesos de fabricación más eficientes. Por ejemplo, un diseño de sistema de enfriamiento bien optimizado dentro de un molde puede disminuir los tiempos de ciclo y el consumo de energía, generando importantes ahorros de costos con el tiempo.

Mejora de la longevidad del producto y la satisfacción del cliente

La verificación y optimización exhaustivas también desempeñan un papel vital a la hora de ampliar la vida útil del producto. Al garantizar que piezas como los paneles de las puertas o los tableros cumplan con estrictos criterios de durabilidad mediante pruebas rigurosas, los fabricantes pueden evitar fallas prematuras.

En última instancia, esto no sólo mejora la satisfacción del cliente sino que también fortalece la reputación de la marca. Los clientes tienden a preferir marcas que ofrecen constantemente productos confiables, lo que hace que la verificación y la optimización sean componentes cruciales para mantener la ventaja competitiva.

El análisis de simulación reduce los errores de diseño.Verdadero

La simulación predice el comportamiento de las piezas, minimizando errores y revisiones costosas.

Las pruebas de muestra no son necesarias después de las simulaciones.FALSO

Las pruebas de muestra verifican el rendimiento en el mundo real y complementan las simulaciones.

Conclusión

Al dominar la selección de materiales y adherirse a principios de diseño sólidos, puede elevar la calidad de las piezas de plástico para automóviles y, al mismo tiempo, optimizar los costos.

-

Descubra cómo la elección de materiales afecta el rendimiento y la durabilidad de las piezas.: Mejora de la seguridad. Muchos materiales plásticos utilizados en aplicaciones automotrices ofrecen una excelente resistencia al impacto, lo que contribuye a mejorar la seguridad tanto del vehículo... ↩

-

Obtenga información sobre cómo equilibrar el rendimiento y el costo en la selección de materiales: Costos de materiales: la elección del material afecta significativamente el costo general. Si bien los plásticos ofrecen versatilidad y rentabilidad, el... ↩

-

Explore cómo las simulaciones optimizan la elección y el diseño de materiales. Hay varios pasos involucrados en CAE para plásticos, desde importar un modelo sólido hasta leer diferentes tipos de resultados. Eclipse Corp. de desarrollo de productos,… ↩

-

Explore técnicas para mantener un espesor de pared óptimo en piezas de plástico: Las paredes de cualquier pieza moldeada de plástico no deben tener menos del 40 al 60 por ciento del espesor de las paredes adyacentes, y todas deben ajustarse a los rangos de espesor recomendados para... ↩

-

Descubra cómo las superficies de separación afectan la calidad del molde y minimizan los defectos: Con una selección razonable de la superficie de separación, la estructura del molde puede ser más simple, lo que facilita el moldeo y el desmoldeo del producto plástico, con... ↩

-

Explore diseños de compuertas efectivos para mejorar el flujo de plástico y reducir los defectos: La arquitectura de la compuerta y su ubicación afectan los tiempos de ciclo, los costos de herramientas, los tiempos de entrega, la ubicación de las marcas testigo y muchos otros defectos potenciales. ↩

-

Comprenda cómo los diseños de enfriamiento afectan los tiempos de ciclo y la calidad del producto. Hay dos tipos principales de enfriamiento en el moldeo por inyección: enfriamiento tradicional y enfriamiento conformado. Cada uno se construye sobre lo general... ↩

-

Explore cómo el software CAE mejora la precisión y eficiencia del diseño: Ventajas y desventajas del uso del diseño asistido por computadora (CAD) · 1. Ahorra tiempo · 2. Fácil de editar · 3. Disminución del porcentaje de error · 4. Disminución del esfuerzo de diseño · 5… ↩

-

Descubra cómo las simulaciones tempranas reducen los costos generales de desarrollo de productos: la simulación de diseño significa menos prototipos y ahorra tiempo, esfuerzo y, como resultado, una gran parte del costo durante el desarrollo de productos. ↩