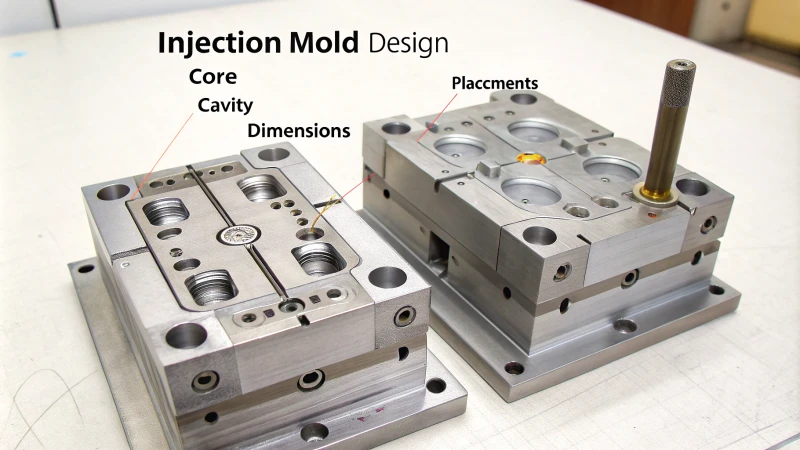

Recuerdo mis primeros días en el diseño de moldes, luchando con la colocación de núcleos y cavidades, y dándome cuenta de lo fundamental que era para obtener resultados exitosos.

Las mejores prácticas para la colocación de núcleos y cavidades en el moldeo por inyección implican una alineación precisa, una ubicación estratégica de la línea de separación, un espesor de pared equilibrado y un diseño para una fácil liberación del molde, todo para minimizar los defectos, reducir el tiempo del ciclo y mejorar la calidad del producto.

Al recordar esos desafíos iniciales, aprendí que, si bien estos principios básicos son esenciales, profundizar en técnicas avanzadas realmente marcó la diferencia en mis proyectos. Comprender los matices específicos de los materiales y adoptar estrategias innovadoras puede transformar la forma en que los diseños cumplen con los objetivos estéticos y funcionales. Exploremos cómo puedes lograr ese nivel de precisión.

La alineación adecuada minimiza los defectos de moldeo por inyección.Verdadero

Garantizar una alineación adecuada reduce los problemas de desalineación, lo que genera menos defectos.

El espesor de pared equilibrado aumenta el tiempo del ciclo de moldeo.FALSO

El espesor de pared equilibrado en realidad reduce el tiempo del ciclo al garantizar un enfriamiento uniforme.

- 1. ¿Cómo afecta la ubicación de la línea de partición al diseño del molde?

- 2. ¿Cómo influye el espesor de la pared en la colocación del núcleo y de la cavidad?

- 3. ¿Por qué la alineación es crucial para el éxito del núcleo y la cavidad?

- 4. ¿Cómo afecta la elección del material al diseño del núcleo y de la cavidad?

- 5. ¿Cuáles son los desafíos comunes en la colocación de núcleos y cavidades?

- 6. ¿Cómo mejora la tecnología los diseños de núcleos y cavidades?

- 7. Conclusión

¿Cómo afecta la ubicación de la línea de partición al diseño del molde?

¿Alguna vez te has preguntado cómo una simple decisión puede cambiarlo todo? En el diseño de moldes, elegir la ubicación correcta de la línea de partición es una de esas decisiones. Puede transformar la apariencia de tu producto y, al mismo tiempo, aumentar la eficiencia de la producción.

La ubicación de la línea de partición en el diseño del molde afecta la estética, la funcionalidad y la eficiencia de la producción, lo que garantiza operaciones fluidas y una mejor calidad del producto.

Comprensión de los conceptos básicos de las líneas de separación

Cuando empecé a aprender sobre diseño de moldes, el concepto de línea de separación me parecía un detalle menor. ¡Pero qué equivocado estaba! Una línea de separación es donde se unen las dos mitades de un molde, y su posición puede determinar el éxito o el fracaso del diseño. Afecta la facilidad con la que el molde se abre y se cierra, lo que a su vez influye en la eficiencia general de la producción.

-

Consideraciones estéticas:

- Visibilidad de la línea de separación en el producto final. Recuerdo una ocasión en que una línea mal colocada resultó en una costura antiestética en un producto que, por lo demás, era perfecto.

- Potencial para flash, que requiere posprocesamiento. He tenido que pasar horas corrigiendo problemas de flash debido a una mala planificación.

-

Consideraciones funcionales:

- Eficiencia de sellado del molde. Una línea de separación desalineada solía provocar fugas, lo que causaba problemas durante el ensamblaje.

- Alineación con otras características de diseño.

Factores que influyen en la ubicación de la línea de partición

He aprendido a través de prueba y error que varios factores entran en juego a la hora de determinar dónde debería estar esa línea crítica:

| Factor | Descripción |

|---|---|

| Geometría | Las formas complejas pueden requerir múltiples líneas de partición |

| Material | Diferentes materiales pueden responder de manera diferente |

| Ángulo de tiro | Un tiro suficiente garantiza una fácil expulsión |

Impacto en el proceso de diseño de moldes

Elegir la ubicación correcta de la línea de partición es como armar un rompecabezas:

-

Costos de herramientas:

- Las ubicaciones complejas pueden incrementar los costos. He tenido que afrontar sobrecostos debido a complejidades subestimadas.

-

Tiempo de ciclo:

- Una separación más sencilla puede reducir la duración del ciclo. Los diseños eficientes me han ahorrado incontables horas en la planta de producción.

-

Acabado de la superficie:

- Una colocación incorrecta podría provocar defectos. Recuerdo un proyecto que casi se arruina por problemas de acabado superficial debido a líneas de partición incorrectas.

Explorar más sobre los tipos de línea de partición 2 y sus aplicaciones específicas le permitirá optimizar significativamente sus estrategias de diseño. Analizar estos aspectos me ha ayudado a perfeccionar mis diseños, asegurándome de que sean rentables y de alta calidad.

Al considerar estos factores, he aprendido a encontrar el equilibrio entre costo, tiempo y calidad en mis diseños. Comprender los diferentes escenarios donde las líneas de partición son cruciales puede ayudar a tomar decisiones de diseño informadas. Recomiendo encarecidamente explorar técnicas avanzadas de CAD 3 para simular estos efectos desde el principio del diseño, evitando así costosos rediseños posteriores.

La línea de partición afecta la eficiencia de apertura y cierre del molde.Verdadero

La posición de la línea de partición afecta la suavidad con la que se abre y se cierra un molde.

Las líneas de partición complejas siempre reducen los costos de herramientas.FALSO

Las líneas de separación complejas generalmente incrementan los costos de herramientas debido a las complejidades del diseño.

¿Cómo influye el espesor de la pared en la colocación del núcleo y de la cavidad?

¿Alguna vez te has preguntado por qué tus diseños no siempre quedan perfectos? Quizás tenga mucho que ver con algo tan simple como el grosor de la pared.

El espesor de la pared afecta la colocación del núcleo y la cavidad, influyendo en la refrigeración, el flujo del material y la integridad. Un diseño adecuado previene defectos como deformaciones y hundimientos, garantizando un moldeo por inyección eficiente y de alta calidad.

Comprensión del espesor de la pared y sus implicaciones

Recuerdo la primera vez que me di cuenta de la importancia del grosor de las paredes en mis diseños. Era un proyecto para una carcasa elegante y nueva para un dispositivo. Todo parecía perfecto en teoría, pero el producto final tenía defectos molestos como deformaciones. Fue entonces cuando lo comprendí: el grosor de las paredes no era solo un detalle menor; era un punto de inflexión.

En el moldeo por inyección, el espesor de la pared determina la resistencia, el peso y la durabilidad del producto. Un espesor uniforme es un arma secreta contra defectos como deformaciones o hundimientos. Sin embargo, las paredes más gruesas tardan bastante en enfriarse, lo que puede provocar problemas de enfriamiento desigual .

| Aspecto | Impacto |

|---|---|

| Fortaleza | Aumenta con el grosor |

| Tiempo de enfriamiento | Más largo y con paredes más gruesas |

| Uso del material | Más alto con mayor espesor |

| Riesgo de defectos | Es más probable que haya marcas de hundimiento en paredes más gruesas |

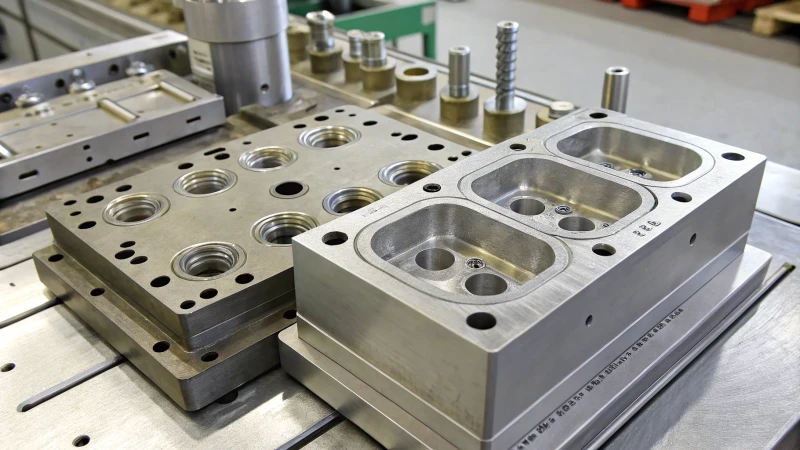

Consideraciones sobre la colocación de núcleos y cavidades

La ubicación del núcleo y la cavidad en el diseño del molde es como jugar al ajedrez: estratégica y crucial. El espesor de la pared influye directamente en esta ubicación, ya que afecta el flujo del material. Una ubicación correcta garantiza un llenado óptimo del molde, preservando la integridad del producto . He aprendido a considerar siempre la trayectoria del flujo y a evitar zonas donde el material pueda acumularse como un charco persistente.

Equilibrio entre diseño y funcionalidad

Encontrar el equilibrio perfecto entre la estética del diseño y la funcionalidad es el reto de todo diseñador. Recuerdo haber trabajado en un diseño con paredes gruesas para mejorar la integridad estructural, solo para descubrir que esto afectaba la eficiencia de refrigeración 6 . Por otro lado, las paredes delgadas se enfriaban más rápido, pero no soportaban la presión, lo que generaba debilidades. Debemos sopesar estos factores cuidadosamente para crear productos que no solo tengan un buen rendimiento, sino que también sean atractivos.

Aplicaciones prácticas y ejemplos

Tomemos como ejemplo una funda para smartphone. Necesita el grosor de pared justo para resistir impactos y, al mismo tiempo, ser lo suficientemente ligera como para sujetarla cómodamente. En una ocasión, ajusté la ubicación del núcleo y la cavidad basándome en este principio y logré evitar marcas de hundimiento 7 , logrando un diseño duradero y atractivo.

Comprender cómo el espesor de pared afecta la colocación del núcleo y la cavidad es esencial para quienes buscan producir piezas moldeadas por inyección de alta calidad de forma eficiente. Al aplicar estos conocimientos, diseñadores como nosotros podemos mejorar tanto la integridad estructural como el atractivo estético de nuestros productos, lo que en última instancia se traduce en un mejor rendimiento en el mercado.

Las paredes más gruesas aumentan el riesgo de que se produzcan marcas de hundimiento.Verdadero

Las paredes más gruesas se enfrían más lentamente, lo que genera un enfriamiento desigual y posibles hundimientos.

El espesor uniforme de la pared evita deformaciones en los moldes.Verdadero

El enfriamiento uniforme a partir de un espesor uniforme reduce el riesgo de deformación durante el moldeo.

¿Por qué la alineación es crucial para el éxito del núcleo y la cavidad?

¿Alguna vez has intentado armar un rompecabezas y te has dado cuenta de que las piezas no encajan del todo? Así se sienten los moldes desalineados en el moldeo por inyección.

La alineación en el diseño del núcleo y la cavidad es vital para lograr ajustes precisos, reducir los defectos de moldeo por inyección, optimizar el rendimiento del molde, mejorar la calidad del producto y reducir los costos de producción.

Comprensión de los conceptos básicos de la alineación de núcleos y cavidades

En el mundo del moldeo por inyección 8 , siento que estoy constantemente afinando un rompecabezas gigante e intrincado. El núcleo y la cavidad son como esas piezas de rompecabezas perfectamente encajadas que se unen para crear una imagen impecable, o en este caso, un espacio hueco perfecto para el plástico. Sin una alineación perfecta, mis esfuerzos podrían fracasar, lo que provocaría más que un simple rompecabezas frustrante, sino problemas reales como exceso de material o deformación de la pieza.

- Precisión : La clave está en que las piezas encajen a la perfección. Cuando el núcleo y la cavidad se alinean a la perfección, se garantiza que el producto final se ajuste lo más posible a las especificaciones de diseño, tal como lo concebí.

- Eficiencia : La desalineación no solo altera mi precisión, sino que también desgasta los componentes del molde más rápido de lo que puedo decir "ajuste", lo que genera más mantenimiento del que me gustaría.

Impacto de la desalineación

La desalineación puede provocar varios problemas como:

| Asunto | Descripción |

|---|---|

| Brillante | Exceso de material que se filtra entre las mitades del molde |

| Deformación de la pieza | Deformación o doblado del producto terminado |

| Daños en la herramienta | Mayor tensión en las piezas del molde, lo que provoca un desgaste prematuro |

Estos problemas no sólo arruinan un buen día, sino que afectan duramente el resultado final.

Técnicas para garantizar una alineación adecuada

- Uso de pasadores guía : He descubierto que incorporar pasadores guía es como tener un compañero confiable: ayudan a alinear las mitades del molde durante el cierre, lo que reduce los errores.

- Calibración regular : al igual que mantener mi automóvil a punto, revisar y calibrar regularmente las máquinas de moldeo garantiza que todo siga como debe ser.

- Software CAD avanzado 9 : Aquí es donde mis habilidades de diseño brillan. Usar software CAD avanzado me permite simular y ajustar la alineación antes de que cualquier pieza entre en producción.

Ejemplo del mundo real

Recuerdo trabajar en una empresa que fabricaba carcasas para aparatos electrónicos. Incluso la más mínima desalineación podía provocar huecos o superficies irregulares. No se trataba solo de estética; estos defectos también afectaban la funcionalidad. Al centrarnos en una alineación perfecta, logramos evitar esos defectos y ofrecer productos de alta calidad.

Adoptar estas técnicas ha transformado mi forma de abordar el diseño de moldes. No se trata solo de mantener la integridad del producto, sino de aumentar la eficiencia de la producción. Para alguien como yo, en el campo del diseño, dominar estas estrategias de alineación realmente marca la diferencia para lograr resultados exitosos en el diseño de moldes .

La desalineación provoca un mayor mantenimiento del molde.Verdadero

La desalineación produce desgaste y requiere un mantenimiento frecuente.

Los pasadores guía no son necesarios para la alineación del molde.FALSO

Los pasadores guía son cruciales para alinear las mitades del molde y reducir errores.

¿Cómo afecta la elección del material al diseño del núcleo y de la cavidad?

¡No creerías cuánto puede cambiar todo en la fabricación de moldes la elección del material adecuado!

La elección del material adecuado para el diseño del núcleo y la cavidad influye en la durabilidad del molde, la conductividad térmica y el acabado de la superficie, lo que garantiza un rendimiento y una longevidad óptimos en el moldeo por inyección.

El papel de las propiedades de los materiales

Recuerdo la primera vez que tuve que elegir un material para el diseño de un núcleo y una cavidad. Me pareció una tarea abrumadora. Al fin y al cabo, propiedades como la dureza, la conductividad térmica y la resistencia a la corrosión son cruciales para crear moldes eficientes. Tomemos el acero endurecido 11 : su alta dureza le confiere una excelente resistencia al desgaste, esencial para moldes con ciclos de alta frecuencia. Por otro lado, las aleaciones de cobre son fantásticas para reducir los tiempos de ciclo gracias a su excelente disipación del calor.

| Material | Dureza | Conductividad térmica | Resistencia a la corrosión |

|---|---|---|---|

| Acero endurecido | Alto | Bajo | Moderado |

| Aleación de cobre | Moderado | Alto | Bajo |

Rentabilidad y eficiencia

El presupuesto puede ser decisivo para un proyecto; lo he comprobado personalmente. Si bien materiales de vanguardia como el cobre-berilio 12 ofrecen una excelente capacidad de transferencia de calor, pueden ser costosos. He aprendido que la clave está en encontrar el equilibrio. A veces, combinar materiales puede maximizar tanto la rentabilidad como el rendimiento. Por ejemplo, usar un marco de molde de acero con insertos de cobre puede mejorar la refrigeración sin gastar una fortuna.

Impacto en el acabado de la superficie

El acabado superficial de una pieza moldeada puede marcar una gran diferencia en su aplicación. Una vez trabajé en un proyecto donde necesitábamos un acabado de alto brillo para carcasas de electrónica de consumo; el acero inoxidable pulido era nuestra mejor opción. Por otro lado, el aluminio era perfecto para componentes ligeros que no necesitaban brillo. El acabado superficial 13 no solo se trata de la estética; también afecta a propiedades funcionales como la fricción y la adhesión.

Comprender el impacto de estos materiales ayuda a diseñadores como yo a tomar decisiones informadas que armonizan el rendimiento, el coste y la eficiencia de producción en el diseño de núcleos y cavidades. Elegir el material adecuado es crucial para lograr los resultados deseados y mantener una ventaja competitiva en la fabricación.

Las aleaciones de cobre reducen el tiempo de enfriamiento en el diseño de moldes.Verdadero

Las aleaciones de cobre tienen una alta conductividad térmica, lo que permite una disipación del calor más rápida.

Los moldes de aluminio son ideales para acabados de alto brillo.FALSO

Para acabados de alto brillo se prefiere acero inoxidable pulido, no aluminio.

¿Cuáles son los desafíos comunes en la colocación de núcleos y cavidades?

Sumergirse en el mundo de la colocación de núcleos y cavidades es como resolver un rompecabezas complejo que exige creatividad y precisión. Exploremos los desafíos y cómo afrontarlos.

Los desafíos de la colocación de núcleos y cavidades implican garantizar la integridad estructural, controlar la contracción y mantener una alineación precisa, todos ellos cruciales para el éxito del diseño y la producción de moldes.

Preocupaciones sobre la integridad estructural

Recuerdo la primera vez que comprendí la importancia de la colocación del macho y la cavidad para la resistencia del molde. Durante un proyecto, al principio de mi carrera, coloqué mal un macho, lo que debilitó el molde y generó diversos defectos. Fue una lección difícil de aprender, pero me enseñó la importancia de usar herramientas de simulación 14 para evaluar la distribución de la tensión. Ahora, asegurar una presión equilibrada durante el moldeo es algo natural para mí, lo que reduce los posibles puntos débiles.

Gestión de la merma de material

La contracción del material suele parecer un factor impredecible en el proceso de diseño. En una ocasión, subestimé la contracción de un nuevo polímero, lo que resultó en piezas que no encajaban como estaba previsto. Fue frustrante, pero una experiencia valiosa que subrayó la importancia de consultar las hojas de datos de contracción 15 . Estas ayudan a predecir el comportamiento del material, lo que me permite ajustar las dimensiones del núcleo y la cavidad según corresponda.

| Tipo de material | Contracción típica |

|---|---|

| ABS | 0.4-0.7% |

| polipropileno | 1.0-2.5% |

| Nylon | 1.2-2.0% |

Garantizar una alineación precisa

La precisión es fundamental para un diseño de moldes de calidad. Nunca olvidaré un proyecto en el que una ligera desalineación provocó costosas inconsistencias en el espesor de la pared, lo que resultó en piezas rechazadas. Esta experiencia me enseñó la importancia de emplear técnicas de alineación de precisión 16 para mantener los estándares de calidad.

Equilibrio entre las necesidades estéticas y funcionales

Como diseñadores, a menudo nos vemos obligados a elegir entre lograr que los productos luzcan bien y funcionen bien. En un proyecto memorable, tuve que usar software CAD avanzado 17 para abordar posibles problemas de diseño antes de crear el molde físico. Equilibrar la estética con la funcionalidad se convirtió no solo en un objetivo, sino en un mantra.

Los núcleos mal colocados debilitan la resistencia del molde.Verdadero

La colocación correcta del núcleo garantiza la integridad estructural al distribuir la tensión de manera uniforme.

Todos los materiales se encogen al mismo ritmo.FALSO

Los diferentes materiales tienen distintas tasas de contracción, lo que afecta las dimensiones finales.

¿Cómo mejora la tecnología los diseños de núcleos y cavidades?

Recuerdo mi primer proyecto de diseño de moldes como si fuera ayer: cada detalle parecía monumental. Afortunadamente, la tecnología se ha convertido en mi mejor aliada, transformando el arduo proceso de optimizar la disposición de núcleos y cavidades en un arte ágil y eficiente.

La tecnología mejora los diseños de núcleos y cavidades mediante el uso de software CAD, herramientas de simulación y algoritmos de IA para mejorar la precisión del diseño, reducir el uso de material y aumentar la eficiencia y la rentabilidad.

El papel del software CAD

Cuando empecé a usar software CAD, me asombró cómo parecía abrir un mundo de posibilidades. Crear modelos precisos y detallados era como esbozar sueños que se podían ajustar y perfeccionar fácilmente antes de pasar a la producción. Recuerdo haber trabajado en un diseño particularmente complejo donde cada modificación debía ser perfecta. El CAD facilitó enormemente la visualización y el ajuste sin el dolor de cabeza de los prototipos físicos constantes.

Para los diseñadores de 18 años , esta flexibilidad puede reducir drásticamente las etapas de prueba y error, lo que significa un ahorro de tiempo y recursos valiosos. Es como tener un borrador para tus ideas: las perfeccionas rápidamente hasta que quedan perfectas.

| Ventajas del CAD en el diseño de moldes |

|---|

| Precisión mejorada |

| Modificaciones fáciles |

| Prototipado rentable |

Herramientas de simulación para la optimización de moldes

Hubo un momento, al principio de mi carrera, en el que me di cuenta del verdadero poder de las herramientas de simulación. Imaginen esto: estamos a punto de finalizar el diseño de un molde cuando una simulación revela posibles trampas de aire. Esa información nos evitó lo que podría haber sido un costoso descuido. Al ejecutar estas simulaciones, puedo prever cómo se comportará un molde durante los procesos de inyección y ajustarlo en consecuencia.

El análisis del flujo del molde es especialmente valioso en este caso. Ayuda a ajustar la ubicación de las compuertas y los canales, que son, en esencia, la hoja de ruta para el flujo de material. Esta solución preventiva de problemas garantiza menos defectos y un producto final de mayor calidad. Es como tener una bola de cristal que te muestra el mejor camino a seguir.

Comprender el análisis de flujo del molde 19 es crucial para cualquier persona interesada en optimizar sus diseños.

IA y aprendizaje automático en el diseño de moldes

Me ha fascinado cómo la IA y el aprendizaje automático han comenzado a transformar el diseño de moldes. Imagine tener a un experto con amplia experiencia susurrándole ideas al oído y guiándolo a través de cálculos complejos. Los sistemas de IA analizan innumerables parámetros de diseño y recomiendan las configuraciones de núcleo y cavidad más eficientes.

Este enfoque no solo acelera el proceso de diseño, sino que también mejora la precisión al reducir el error humano, una preocupación constante en los cálculos manuales. Es como tener un par de ojos extra que garantiza que todo esté perfectamente alineado para obtener mejores resultados de producción.

Descubra cómo la IA transforma el diseño de moldes 20 con soluciones de vanguardia.

Tendencias futuras en la optimización de moldes

No puedo evitar entusiasmarme con el futuro de las tendencias en optimización de moldes. Tomemos como ejemplo la impresión 3D. Se está convirtiendo en una revolución, permitiendo la creación rápida de prototipos y la prueba de diseños complejos que antes se consideraban demasiado costosos o prácticamente imposibles con los métodos tradicionales.

Mantenerse informado sobre estas tecnologías emergentes es crucial para aprovecharlas y optimizar nuestros flujos de trabajo. Busco constantemente nuevas formas de integrar estos avances, sabiendo que allanarán el camino para diseños más innovadores.

Los diseñadores deben mantenerse informados sobre estas tendencias para aprovechar las nuevas tecnologías que mejoran sus flujos de trabajo 21 .

El software CAD reduce el proceso de prueba y error en el diseño de moldes.Verdadero

El CAD permite realizar modelados y pruebas precisas antes de la producción, ahorrando recursos.

La IA aumenta el error humano en los procesos de diseño de moldes.FALSO

La IA minimiza el error humano al automatizar los cálculos y optimizar los diseños.

Conclusión

Este artículo describe las mejores prácticas para la colocación de núcleos y cavidades en el moldeo por inyección, haciendo hincapié en la alineación, el espesor de la pared, la ubicación de la línea de separación y la selección del material para mejorar la calidad y la eficiencia del producto.

-

Descubra cómo la mecánica de apertura del molde influye en los plazos de fabricación y reduce los cuellos de botella. ↩

-

Conozca los diferentes tipos de líneas de partición y sus aplicaciones para optimizar su diseño. ↩

-

Explore métodos CAD de vanguardia para simular escenarios de diseño de moldes de manera efectiva. ↩

-

Un enfriamiento desigual puede provocar defectos como deformaciones o contracción, lo que compromete la calidad del producto. Comprender su impacto ayuda a los diseñadores a optimizar el espesor de las paredes y la colocación del núcleo/cavidad. ↩

-

La colocación adecuada del núcleo y de la cavidad garantiza un flujo de material eficiente y evita defectos, algo crucial para mantener la calidad del producto en el moldeo por inyección. ↩

-

El espesor de pared influye en la velocidad de enfriamiento en el moldeo por inyección. Este enlace explora cómo un diseño adecuado puede mejorar la eficiencia y minimizar los defectos. ↩

-

Las marcas de hundimiento pueden afectar la apariencia y el funcionamiento del producto. Descubra estrategias para prevenirlas mediante un espesor de pared óptimo y un diseño de molde óptimo. ↩

-

Explore cómo funciona el moldeo por inyección para comprender el impacto de la alineación del núcleo y la cavidad en la calidad del producto. ↩

-

Descubra las mejores herramientas CAD para mejorar la precisión en el diseño de moldes, garantizando una alineación óptima del núcleo y la cavidad. ↩

-

Aprenda técnicas avanzadas para lograr una alineación precisa en el diseño de moldes, reduciendo defectos y mejorando la eficiencia. ↩

-

Descubra cómo el acero endurecido mejora la durabilidad del molde y extiende el ciclo de vida. ↩

-

Descubra por qué el cobre-berilio es el preferido por sus excepcionales propiedades térmicas. ↩

-

Aprenda cómo los diferentes materiales afectan la calidad de la superficie final de las piezas moldeadas. ↩

-

Las herramientas de simulación ayudan a predecir la distribución del estrés, lo que contribuye a lograr diseños de moldes más resistentes. ↩

-

Las hojas de datos de contracción brindan información importante para predecir el comportamiento del material después del moldeo. ↩

-

La alineación de precisión garantiza que los moldes produzcan piezas consistentes, de alta calidad y sin defectos. ↩

-

El software CAD avanzado ayuda a visualizar y resolver problemas de diseño desde el principio. ↩

-

Explore las capacidades del software CAD para mejorar la precisión y la eficiencia del diseño de moldes. ↩

-

Descubra las ventajas del análisis de flujo del molde para predecir y prevenir fallas de diseño. ↩

-

Descubra cómo las aplicaciones de IA optimizan los procesos de diseño de moldes con alta precisión. ↩

-

Manténgase actualizado con las tendencias futuras que pueden revolucionar los procesos de moldeo por inyección. ↩