Diseñar piezas moldeadas de plástico puede parecer una tarea abrumadora, ¡pero no tiene por qué serlo!

Las mejores prácticas para diseñar piezas moldeadas de plástico incluyen analizar los requisitos del producto, seleccionar los materiales adecuados, garantizar la uniformidad estructural, optimizar el diseño del molde y refinar los procesos de producción.

Si bien los conceptos básicos ofrecen un buen punto de partida, profundizar en cada aspecto puede aumentar significativamente la eficiencia y la fiabilidad de su diseño. ¡Exploremos juntos las complejidades!

La selección del material afecta la durabilidad de las piezas moldeadas.Verdadero

Las propiedades del material, como la resistencia química y la resistencia al calor, determinan la durabilidad.

¿Cómo influye la función del producto en las decisiones de diseño?

Comprender la función del producto es fundamental para tomar decisiones de diseño, en particular en el moldeo por inyección de plástico.

La función del producto dicta las decisiones de diseño al determinar la selección de materiales, las características estructurales y los procesos de fabricación. Por ejemplo, la necesidad de alta resistencia o resistencia química guiará tanto los parámetros del material como los del diseño.

Análisis de la funcionalidad del producto

Antes de comenzar el diseño de una pieza moldeada por inyección de plástico 1 , es fundamental realizar un análisis exhaustivo de su función prevista. Esto implica comprender el entorno en el que funcionará el producto, incluyendo los factores de estrés, las variaciones de temperatura y la posible exposición a sustancias químicas.

Al definir estos parámetros, puede establecer los requisitos fundamentales de su diseño. Por ejemplo, si un producto debe soportar una tensión mecánica significativa, podría requerir el uso de materiales con alta resistencia a la tracción o la incorporación de refuerzos estructurales como nervaduras.

Selección de materiales y función del producto

La importancia de la selección de materiales 2 es fundamental para alinear el diseño con la funcionalidad del producto. Diferentes aplicaciones requieren diferentes propiedades de los materiales. Por ejemplo:

- Resistencia al calor: Los productos que funcionan en entornos de alta temperatura exigen plásticos que puedan soportar temperaturas elevadas sin deformarse.

- Resistencia química: si el producto interactuará con sustancias corrosivas, seleccionar un plástico químicamente resistente es crucial para garantizar la durabilidad.

Una tabla comparativa podría ilustrar las opciones de materiales según los requisitos funcionales comunes:

| Requisito funcional | Material recomendado | Propiedades clave |

|---|---|---|

| Alta resistencia | Policarbonato (PC) | Alta resistencia al impacto, claridad |

| Resistencia química | Polipropileno (PP) | Resiste ácidos y álcalis |

| Resistencia al calor | Polieterimida (PEI) | Soporta altas temperaturas |

Consideraciones de diseño estructural

Los aspectos estructurales del diseño se ven igualmente influenciados por la función del producto. La uniformidad del espesor de pared es un factor importante, ya que afecta la velocidad de enfriamiento y la integridad de la pieza moldeada. Por ejemplo, un espesor de pared no uniforme puede provocar deformaciones o concentraciones de tensiones.

La incorporación de características como las nervaduras puede mejorar la resistencia sin aumentar significativamente el peso. El diseño de estos elementos requiere un equilibrio entre el cumplimiento de los requisitos funcionales y la optimización de la fabricación.

Alineación del proceso de fabricación

Finalmente, el proceso de fabricación elegido debe alinearse con las exigencias funcionales del producto. Esto incluye seleccionar los parámetros de moldeo por inyección adecuados y garantizar que el diseño del molde facilite la producción, manteniendo al mismo tiempo la calidad de la pieza.

Factores como la ubicación de la compuerta y el diseño del sistema de enfriamiento deben optimizarse para mejorar el flujo de material y minimizar los defectos.

Cada elección de diseño, desde la selección del material hasta la configuración del molde, juega un papel fundamental para garantizar que el producto final no solo cumpla su función prevista, sino que también destaque en rendimiento.

La selección del material afecta la función del producto en el diseño.Verdadero

La elección del material adecuado garantiza que el producto satisfaga sus necesidades funcionales.

El espesor de la pared no afecta la integridad de la pieza moldeada.FALSO

Un espesor de pared uniforme es crucial para evitar defectos como deformaciones.

¿Qué factores deben guiar la selección de materiales?

Elegir el material adecuado es crucial en el diseño de piezas de plástico, ya que repercute en la función, la durabilidad y el coste.

La selección de materiales se basa en la función del producto, las condiciones ambientales, las propiedades del plástico y el costo. Evalúe la tensión, la temperatura, la exposición química y las necesidades de rendimiento para elegir materiales como ABS para mayor resistencia o PP para resistencia a la corrosión.

Comprensión de la funcionalidad del producto y las condiciones ambientales

La guía principal para seleccionar materiales es comprender la función prevista del producto y el entorno al que se enfrentará. Comience por evaluar los niveles de estrés que soportará el componente. Por ejemplo, las piezas expuestas a un alto estrés mecánico podrían requerir un plástico duradero como el policarbonato (PC). Si su producto opera en condiciones de alta temperatura, se necesitan materiales con excelente resistencia al calor 3 .

A continuación, considere la exposición a sustancias químicas. La resistencia química de los plásticos varía considerablemente. Por ejemplo, si el producto entrará en contacto con sustancias ácidas o corrosivas, elija un material como el polipropileno (PP), conocido por su excelente resistencia química.

Evaluación de las propiedades del plástico

Las propiedades intrínsecas de los plásticos son fundamentales en la selección. A continuación, se presentan algunas propiedades clave a considerar:

- Fluidez : Una buena fluidez permite un moldeo más fácil de formas complejas y reduce los defectos.

- Contracción : Los distintos plásticos se contraen a distintas velocidades durante el enfriamiento. Tener en cuenta la contracción garantiza la precisión dimensional.

- Resistencia al calor : esencial para productos utilizados cerca de fuentes de calor o en entornos de alta temperatura.

- Resistencia química : protege la integridad del producto cuando se expone a diversos productos químicos.

| Propiedad | Ejemplo de material ideal | Aplicaciones |

|---|---|---|

| Alta fluidez | ABS | Carcasas eléctricas |

| Baja contracción | ordenador personal | Componentes ópticos |

| Resistencia al calor | ordenador personal | Carcasas electrónicas |

| Resistencia química | PÁGINAS | Envases de alimentos, equipos de laboratorio |

Consideraciones de costo y disponibilidad

Si bien la funcionalidad y las propiedades son cruciales, el costo y la disponibilidad de materiales suelen determinar la elección final. Es fundamental encontrar un equilibrio entre el rendimiento y las limitaciones presupuestarias. Por ejemplo, si bien el PC ofrece excelentes propiedades, su mayor costo podría llevar a los diseñadores a considerar el ABS cuando el presupuesto es limitado.

En conclusión, la selección de materiales es una decisión multifacética que implica el análisis de las exigencias funcionales, las condiciones ambientales y las propiedades plásticas intrínsecas, considerando la rentabilidad. Explorar las bases de datos de materiales 4 puede ayudar a tomar decisiones informadas.

El ABS es ideal para aplicaciones de alto estrés mecánico.FALSO

Para situaciones de alto estrés mecánico se recomienda el policarbonato (PC), no el ABS.

El PP es adecuado para entornos con exposición química.Verdadero

El polipropileno (PP) tiene una resistencia química superior, ideal para tales condiciones.

¿Por qué es crucial la uniformidad estructural en las piezas moldeadas?

Garantizar la uniformidad estructural en las piezas moldeadas es clave para evitar defectos y mejorar la durabilidad.

La uniformidad estructural en las piezas moldeadas es vital para evitar deformaciones, garantizar un rendimiento constante y mejorar la calidad general del producto. Esto implica mantener un espesor de pared uniforme, un diseño de nervaduras adecuado y pendientes de desmoldeo precisas durante el proceso de diseño.

La importancia de la uniformidad del espesor de la pared

En el ámbito del moldeo por inyección, la uniformidad del espesor de pared 5 es un aspecto fundamental que influye directamente en la calidad y funcionalidad del producto final. Las variaciones de espesor pueden provocar velocidades de enfriamiento desiguales, lo que genera tensiones internas que causan deformaciones. Para obtener resultados óptimos, se recomienda mantener un espesor de pared constante entre 1 y 6 mm.

Efectos del enfriamiento desigual

Un enfriamiento desigual debido a un espesor de pared inconsistente puede generar problemas importantes. Por ejemplo, las secciones más gruesas se enfrían más lentamente que las más delgadas, lo que provoca una contracción diferencial que puede causar deformaciones o flexiones en la pieza. Esto no solo afecta la estética, sino también la integridad funcional del componente.

Consideraciones de diseño de costillas

Las nervaduras se suelen integrar en piezas moldeadas para mejorar su resistencia estructural sin aumentar significativamente el peso. Sin embargo, su diseño debe ser meticuloso para evitar la concentración de tensiones y el posible agrietamiento.

- Relaciones de altura y ancho: La altura de una costilla generalmente debe ser de 2 a 3 veces el espesor de la pared, mientras que su ancho debe ser de entre 0,5 y 0,8 veces el espesor de la pared.

- Distribución de la tensión: la colocación adecuada de las nervaduras ayuda a distribuir la tensión de manera uniforme en toda la pieza, lo que es crucial para mantener la integridad de los componentes complejos bajo carga.

Precisión de pendiente de desmoldeo

El diseño de la pendiente de desmoldeo es otro elemento crucial para garantizar la uniformidad estructural. Esta característica facilita la extracción de las piezas del molde sin causar daños ni deformaciones.

- Ángulo de pendiente: normalmente, se recomienda una pendiente de desmoldeo entre 0,5° y 2° según las propiedades del material y la geometría de la pieza.

- Impacto en la calidad de la superficie: Las pendientes correctamente diseñadas evitan daños en la superficie, preservando tanto la apariencia como la funcionalidad de la pieza.

Integración de filetes para la reducción del estrés

Añadir filetes en las esquinas agudas puede reducir significativamente las áreas de concentración de tensiones. Estos bordes redondeados favorecen un mejor flujo del material durante el moldeo y reducen la probabilidad de agrietamiento por tensión.

Un radio de filete bien considerado, generalmente de 0,25 a 0,75 veces el espesor de la pared, no solo mejora la resistencia sino que también prolonga la vida útil del producto al minimizar los puntos débiles donde podrían iniciarse fracturas.

En resumen, lograr la uniformidad estructural en las piezas moldeadas requiere una atención meticulosa a los detalles de diseño, como el espesor de pared, las dimensiones de las nervaduras, las pendientes de desmoldeo y los radios de los filetes. Al abordar estos factores, los diseñadores pueden mejorar significativamente la calidad y el rendimiento de las piezas moldeadas por inyección de plástico.

Un espesor de pared desigual provoca deformaciones en las piezas moldeadas.Verdadero

Un espesor inconsistente produce un enfriamiento desigual, lo que causa deformaciones.

La altura de la nervadura debe ser cinco veces el espesor de la pared para mayor resistencia.FALSO

La altura de la nervadura debe ser de 2 a 3 veces el espesor de la pared.

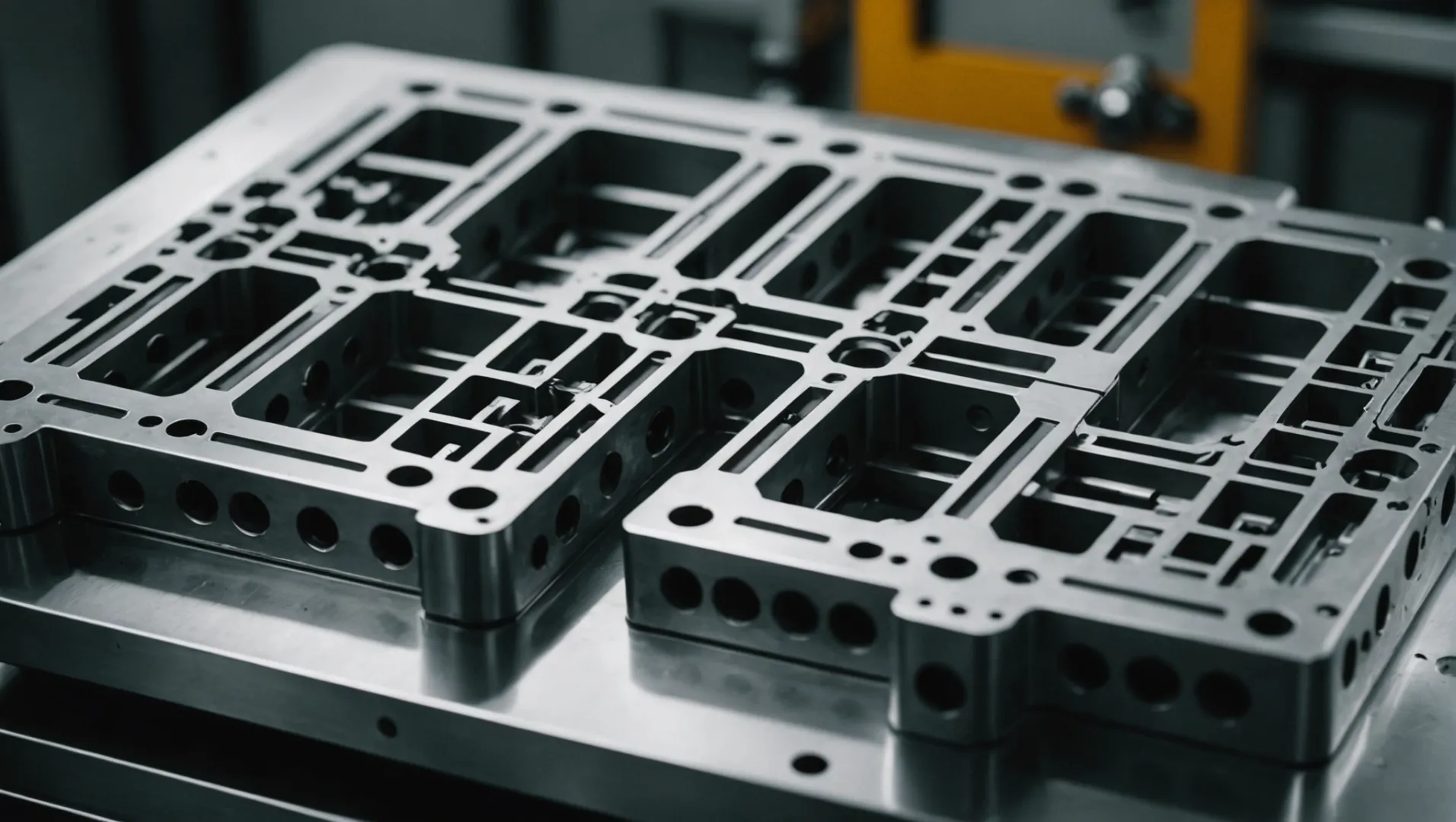

¿Cómo puede el diseño del molde afectar la calidad del producto?

Profundizar en el diseño de moldes revela su papel crucial a la hora de determinar la calidad del producto final.

El diseño del molde afecta la calidad del producto a través de consideraciones como la selección de la superficie de separación, la ubicación de la compuerta, los sistemas de enfriamiento y la integridad estructural, lo que garantiza productos libres de defectos.

La importancia de la selección de la superficie de separación

Elegir la superficie de separación correcta en el diseño del molde es fundamental para garantizar tanto la funcionalidad como la estética. Una superficie de separación bien elegida facilita un procesamiento uniforme del molde 6 y un desmoldeo eficiente del producto. Idealmente, debe estar en el contorno máximo del producto para evitar líneas visibles en superficies cruciales y preservar así su atractivo visual.

Ubicación y tipos de puertas

La ubicación y el tipo de compuerta utilizada en el diseño del molde influyen directamente en el flujo y el llenado del material. Las compuertas deben ubicarse estratégicamente en las secciones más gruesas del producto para facilitar un llenado uniforme y evitar defectos como huecos o líneas de soldadura. Los tipos de compuertas (directas, laterales o puntuales) deben elegirse en función de las necesidades específicas del producto y las estructuras del molde para optimizar el proceso de inyección.

| Tipo de puerta | Mejor caso de uso |

|---|---|

| Directo | Piezas grandes que necesitan un alto flujo |

| Lado | Piezas más pequeñas donde la apariencia es fundamental |

| Punto | Moldes multicavidad con flujo equilibrado |

Diseño del sistema de refrigeración

Un sistema de refrigeración diseñado eficientemente es fundamental para obtener piezas moldeadas de alta calidad. Este sistema debe tener en cuenta la estructura del molde, las propiedades del material y los parámetros de inyección. Al garantizar un control uniforme de la temperatura en todo el molde, se minimizan problemas como la deformación o la tensión residual, mejorando así la durabilidad y la precisión del producto final.

sistema de refrigeración bien planificado 7 suele incorporar canales de agua distribuidos uniformemente para mantener una velocidad de refrigeración constante en todo el molde. Esto evita el sobrecalentamiento o el sobreenfriamiento local, que podrían provocar defectos.

Integridad estructural y uniformidad

Garantizar un espesor de pared uniforme es vital para evitar deformaciones o tensiones internas durante la fase de enfriamiento. Por ejemplo, mantener un espesor de pared entre 1 y 6 mm ayuda a garantizar un enfriamiento uniforme y una sólida integridad estructural. Además, la incorporación de características como nervaduras de refuerzo puede mejorar la resistencia sin comprometer el peso ni la eficiencia del material.

Los diseñadores deben planificar cuidadosamente estos elementos estructurales para evitar concentraciones de tensión que puedan comprometer la integridad del producto durante su uso. Al considerar estos factores, los diseñadores de moldes pueden influir significativamente no solo en la calidad, sino también en la longevidad de los productos moldeados por inyección.

En resumen, cada aspecto del diseño del molde, desde las superficies de separación hasta los sistemas de enfriamiento, juega un papel fundamental en la configuración de la calidad y el rendimiento del producto.

Las superficies de separación afectan la estética del producto.Verdadero

Las superficies de separación correctas evitan líneas visibles, mejorando el atractivo visual.

Un espesor de pared uniforme provoca deformaciones.FALSO

El espesor uniforme de la pared evita la deformación al garantizar un enfriamiento uniforme.

Conclusión

Al aplicar estas prácticas recomendadas, puede mejorar la funcionalidad y la eficiencia de sus piezas moldeadas de plástico. Reflexione sobre estas estrategias para sus futuros diseños.

-

Explore cómo la función del producto da forma al diseño en el moldeo por inyección: evalúan el diseño de la pieza y realizan modificaciones y recomendaciones basadas en los requisitos clave del producto, incluido el uso y la función del producto. ↩

-

Conozca los factores clave en la selección de materiales para piezas moldeadas. Utilice esta tabla comparativa de materiales plásticos para identificar qué materiales de moldeo por inyección cumplirán con las especificaciones de su producto. ↩

-

Descubra los mejores plásticos resistentes al calor, adecuados para aplicaciones de alta temperatura. La resistencia química y térmica de un termoplástico puede ser igual o superior a la de un termoestable. Aquí tiene cinco plásticos que soportan el calor. ↩

-

Acceda a bases de datos integrales de materiales para refinar su proceso de selección de plástico.: Plastics Technology cubre información técnica y comercial para procesadores de plásticos en moldeo por inyección, extrusión, moldeo por soplado, aditivos plásticos, … ↩

-

Descubra por qué un espesor de pared uniforme previene defectos como la deformación. Un espesor de pared uniforme es un factor crucial en las técnicas de moldeo por inyección. Sin él, su producto puede presentar diversos problemas de diseño, tanto críticos como no críticos ↩

-

Conozca las opciones óptimas de superficie de separación para una mejor estética y función.: Definición de superficie de separación Las superficies de separación brindan soporte al molde durante el proceso de inyección y ayudan a distribuir el material fundido… ↩

-

Comprenda cómo un enfriamiento eficaz previene defectos como la deformación y la tensión. Un proceso de enfriamiento inadecuado del molde de inyección casi siempre resultará en defectos en las piezas que requieren retrabajo o descarte. El proceso de enfriamiento… ↩