Imagina pasar horas diseñando un molde y que falle durante la producción. He pasado por eso, y créeme, no es divertido.

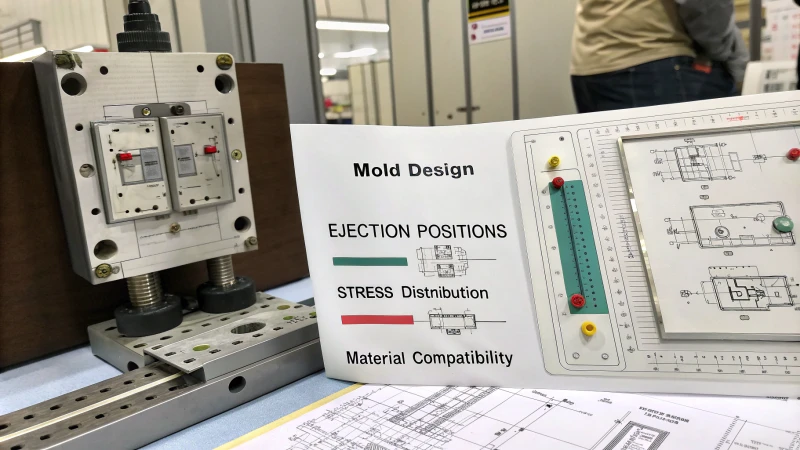

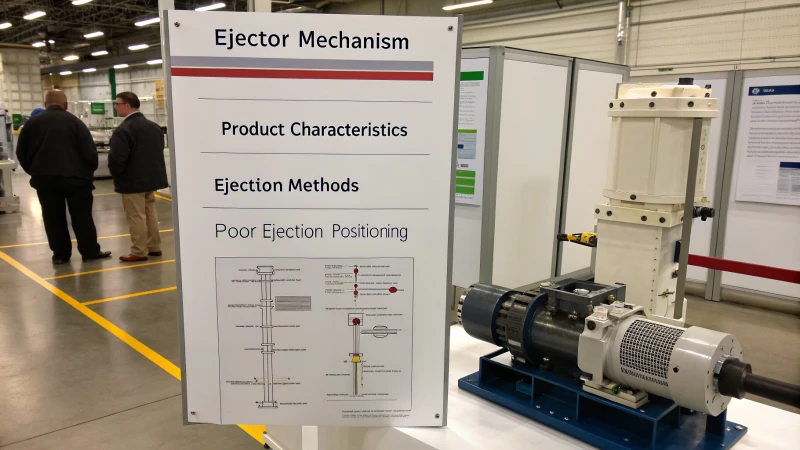

Para diseñar un mecanismo de expulsión de molde de inyección eficaz, analice la forma y el material del producto, calcule la fuerza de expulsión, elija el método correcto, encuentre posiciones óptimas y garantice la integración con otros sistemas de molde.

Ahora, profundicemos en lo que realmente hace que un mecanismo de expulsión funcione a la perfección. Cada detalle importa: desde comprender las peculiaridades de los materiales plásticos hasta seleccionar el método de expulsión perfecto. He aprendido que desglosar estos pasos puede transformar un diseño de bueno a excepcional. Aquí tienes algunas ideas y ejemplos prácticos que podrían hacer que tu próximo proyecto sea más fluido y eficiente.

El cálculo de la fuerza de expulsión es crucial para el diseño del molde.Verdadero

La fuerza de expulsión precisa garantiza la calidad del producto y evita daños.

El análisis de forma es irrelevante en el diseño del mecanismo de eyección.FALSO

El análisis de forma ayuda a determinar el mejor método de expulsión para lograr una mayor eficiencia.

- 1. ¿Cómo influyen las características de los productos plásticos en el diseño de eyección?

- 2. ¿Cuáles son los diferentes métodos de expulsión en el moldeo por inyección?

- 3. ¿Cómo determino la mejor posición de expulsión en un molde?

- 4. ¿Qué factores influyen en el cálculo de la fuerza de eyección?

- 5. ¿Cómo puedo garantizar una coordinación adecuada entre el mecanismo de expulsión y otras partes del molde?

- 6. ¿Qué errores debo evitar en el diseño del mecanismo eyector?

- 7. Conclusión

¿Cómo influyen las características de los productos plásticos en el diseño de eyección?

Cuando me adentré en el mundo del diseño de moldes, comprender cómo las características del plástico afectaban la expulsión fue un punto de inflexión. Exploremos juntos este aspecto esencial.

Las características del producto plástico, como la forma, el tamaño y el material, influyen en el diseño de expulsión al determinar los métodos y posiciones de expulsión, lo que garantiza la calidad y la integridad estructural de los productos moldeados.

Comprender la forma y el tamaño del producto

La forma geométrica y el tamaño de un producto de plástico son factores fundamentales que influyen en el diseño de la expulsión. Formas simples, como placas planas, permiten métodos de expulsión 1 , mientras que estructuras complejas con nervaduras o socavaduras requieren una combinación de métodos. Por ejemplo, un producto con orificios profundos requiere un diseño de expulsión cuidadoso para evitar dañar las paredes de los orificios.

| Tipo de producto | Método de eyección |

|---|---|

| Plato plano simple | Varilla de empuje |

| Con agujeros profundos | Combinación |

Impacto de las propiedades del material

Cada plástico posee propiedades únicas, como el módulo elástico y la tasa de contracción. El polipropileno ( PP ) presenta una alta tasa de contracción, lo que requiere considerar la posible fuerza de sujeción durante la expulsión. Los materiales propensos a deformarse requieren una selección cuidadosa de las posiciones de expulsión para evitar daños.

- Polipropileno ( PP ): Alta tasa de contracción

- Policarbonato (PC): Propenso al agrietamiento por tensión

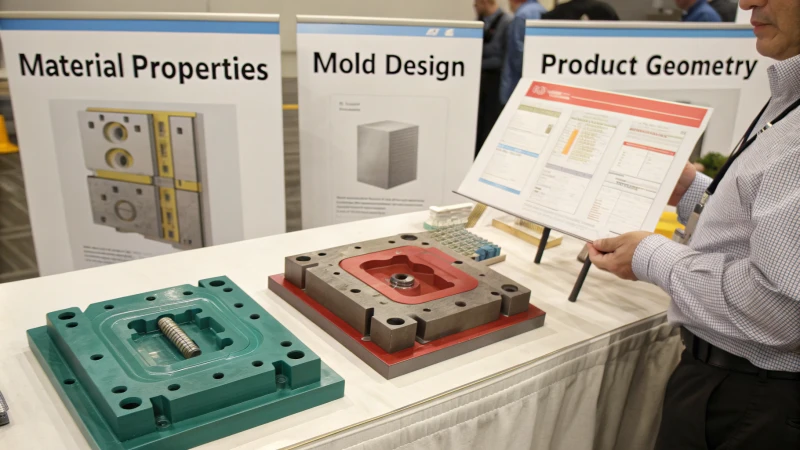

Selección de métodos de expulsión

Elegir un método de expulsión adecuado es crucial. Los métodos más comunes incluyen la expulsión por varilla de empuje, tubo de empuje y placa de empuje, cada uno adecuado para tipos de producto específicos.

Eyección de la varilla de empuje

- Principio de funcionamiento: Actúa directamente sobre la superficie del producto.

- Aplicaciones: Adecuado para formas regulares sin socavones.

Eyección del tubo de empuje

- Principio de funcionamiento: Se mueve a lo largo de las superficies exteriores o interiores del producto.

- Aplicaciones: Ideal para productos cilíndricos.

Eyección de placa de empuje

- Principio de funcionamiento: entra en contacto con toda la superficie inferior para su expulsión.

- Aplicaciones: Se utiliza para productos grandes y planos sin marcas en la superficie.

Determinación de la posición de eyección

La posición de expulsión debe estar distribuida uniformemente para garantizar una distribución uniforme de la tensión. Se deben evitar zonas débiles como paredes delgadas o nervaduras de refuerzo. Considerar la deformación por contracción 2 facilita la selección de las posiciones adecuadas.

| Consideración | Acción |

|---|---|

| Distribución uniforme | Incluso el estrés |

| Evite las zonas débiles | Prevenir daños |

Cálculo de la fuerza de eyección

La fuerza de expulsión depende de factores como la fuerza de sujeción y la fricción entre el plástico y el material del molde. Puede calcularse teóricamente o estimarse a partir de datos empíricos. El rango general de fuerza es de 0,5 a 3,0 kN/cm², ajustable para materiales especiales o formas complejas.

El cálculo preciso de la fuerza de expulsión garantiza una liberación suave del producto, sin deformarlo ni dañarlo durante la producción. Los diseños de los dispositivos de guía 3 y los mecanismos de reinicio son esenciales para un funcionamiento fiable del molde.

Las formas complejas requieren múltiples métodos de expulsión.Verdadero

Las formas complejas a menudo tienen características como nervaduras, que requieren diversas técnicas de expulsión.

El polipropileno tiene una baja tasa de contracción.FALSO

El polipropileno es conocido por su alta tasa de contracción, lo que afecta el diseño de expulsión.

¿Cuáles son los diferentes métodos de expulsión en el moldeo por inyección?

¿Alguna vez te has preguntado cómo esas intrincadas piezas de plástico salen de sus moldes con tanta perfección?

El moldeo por inyección utiliza métodos de expulsión como varilla de empuje, tubo de empuje, placa de empuje y expulsión de piezas moldeadas, personalizados según las especificaciones del producto para una extracción suave y sin daños.

Eyección de la varilla de empuje

Imagina que estás creando algo sencillo pero esencial, como una tapa de botella. La expulsión con la varilla de empuje es como darle un suave empujón para que se desmolde. Es sencillo y económico, perfecto para artículos de forma regular. Pero, como una palmadita en la espalda, a veces deja huella.

Ventajas:

- Rentable

- Adecuado para formas regulares

Desventajas:

- Puede dejar marcas en los productos

Eyección del tubo de empuje

Imagina sostener el cuerpo de plástico de un bolígrafo y darte cuenta de que está elaborado con precisión. El método del tubo de empuje es magistral, adaptándose perfectamente a los contornos para garantizar que mantenga su forma y apariencia.

| Ventajas | Desventajas |

|---|---|

| Garantiza la precisión | Diseño más complejo |

| Protege la apariencia | Aplicación limitada |

Los ejemplos incluyen cuerpos de bolígrafos de plástico 4 .

Eyección de placa de empuje

Para artículos más grandes y delicados, como esos grandes palés de plástico, la expulsión con placa de empuje es una solución. Es como usar una mano suave para asegurar que todo se mantenga en forma sin un solo rasguño.

Ventajas:

- Distribución uniforme de la tensión

- Sin marcas superficiales

Perfecto para aplicaciones como pallets de plástico de gran tamaño 5 .

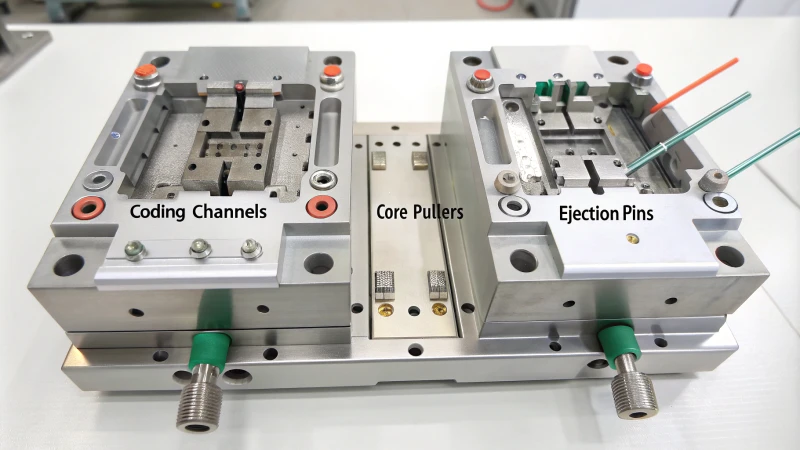

Eyección mediante piezas moldeadas

A veces, el propio molde ayuda. Es como tus zapatos favoritos que se ajustan perfectamente y guían tus pies. Este método funciona de maravilla con diseños complejos, aprovechando los movimientos del molde para facilitar la salida del producto.

Ventajas:

- Utiliza los movimientos del molde existentes

- Ideal para diseños complejos

Eficaz en moldes con mecanismos de extracción de núcleo lateral 6 .

Consideraciones en la selección del método de eyección

Elegir cómo expulsar un producto de su molde no es solo una cuestión técnica; es casi un arte. Se trata de comprender los matices de la forma, el tamaño y el material del producto. Algunos materiales se encogen significativamente, lo que afecta la elección de la técnica de expulsión para evitar deformaciones durante el proceso 7 . A veces, los métodos de mezclado son la clave para lograr un acabado impecable. Cada elección influye en la calidad y la eficiencia, por lo que siempre se trata de un equilibrio entre la ciencia y la intuición.

La expulsión mediante varilla de empuje es rentable para formas regulares.Verdadero

La expulsión de la varilla de empuje es sencilla, rentable y adecuada para formas regulares.

La expulsión de la placa de empuje puede dejar marcas en la superficie del producto.FALSO

La expulsión de la placa de empuje evita marcas en la superficie debido a la distribución uniforme de la tensión.

¿Cómo determino la mejor posición de expulsión en un molde?

¿Alguna vez te has preguntado cómo perfeccionar el proceso de expulsión en el diseño de moldes? Es un arte que combina precisión y practicidad, y puede determinar la calidad del producto final.

Para determinar la mejor posición de expulsión en un molde, analice la forma, el tamaño y las propiedades del material del producto para lograr una distribución uniforme de la tensión, evitar puntos débiles y garantizar la compatibilidad con la contracción y el método de expulsión.

Análisis de las características del producto

Recuerdo mi primer gran proyecto, donde comprender la forma geométrica y el tamaño de un producto fue crucial. Era como resolver un rompecabezas donde cada pieza debía encajar a la perfección. Los productos con formas sencillas me dieron la libertad de experimentar con métodos de expulsión, mientras que los diseños complejos exigían un enfoque más estratégico. Por ejemplo, manipular una pieza grande con agujeros profundos me enseñó la importancia de evitar daños durante la expulsión.

Las propiedades del material fueron igualmente importantes. Trabajar con polipropileno ( PP ), conocido por su alta tasa de contracción, me obligó a considerar los posibles cambios en la fuerza de sujeción. Seleccionar la posición de expulsión correcta fue esencial para mantener la integridad del producto y evitar deformaciones.

Cómo elegir el método de eyección adecuado

- Expulsión de varilla de empuje : Esta fue mi opción preferida para muchos proyectos. Simple y eficaz, se adaptaba a la mayoría de productos de forma regular sin necesidad de cortes especiales.

- Eyección del tubo de empuje : consideré que era ideal para artículos cilíndricos, como cuerpos de bolígrafos, donde mantener la calidad de la apariencia no era negociable.

- Placa de expulsión por empuje : perfecta para productos planos y de paredes delgadas, garantiza que no queden marcas en las superficies, un truco que aprendí mientras diseñaba pallets de plástico.

A continuación se muestra una tabla comparativa para una referencia rápida:

| Método | Adecuado para | Ejemplo de aplicación |

|---|---|---|

| Varilla de empuje | Formas regulares | Moldes para tapas de botellas |

| Tubo de empuje | Cilíndrico con agujeros centrales | Moldes para barriles de bolígrafos |

| Placa de empuje | Superficies grandes y planas | Moldes para palets de plástico |

Posicionamiento de eyección estratégico

El principio de distribución uniforme se convirtió en mi mantra para minimizar la tensión durante la expulsión. Ya sea trabajando con productos circulares o con contornos únicos, la distribución uniforme de los puntos era clave para el equilibrio. Evitar piezas débiles, como paredes delgadas o nervaduras de refuerzo, ayudó a prevenir daños durante la fase de expulsión.

Para materiales propensos a la contracción, determinar las posiciones de expulsión que se adapten a la contracción posterior fue vital para un desmoldeo sin problemas. Comprender de la deformación por contracción 9 fue algo que no podía pasar por alto.

Cálculo de la fuerza de eyección

Calcular la fuerza de expulsión me pareció un delicado ejercicio de equilibrio. Si bien los métodos teóricos proporcionaban un marco, considerando factores como la fuerza de sujeción y los coeficientes de fricción, los datos empíricos a menudo me guiaban para afinar estos cálculos. Los ajustes eran especialmente necesarios para materiales únicos o formas complejas.

Integración de mecanismos eyectores con componentes de molde

Diseñar dispositivos de guía para lograr estabilidad y garantizar reinicios sin problemas fue un reto que acepté con entusiasmo. Sincronizar los mecanismos de expulsión con los sistemas de refrigeración y extracción de machos fue como coreografiar un baile, donde cada paso debía estar perfectamente sincronizado para evitar interferencias y mejorar el rendimiento general del molde. Comprender del mecanismo de expulsión 10 fue crucial, especialmente durante acciones como la extracción lateral de machos.

La expulsión mediante varilla de empuje es adecuada para productos cilíndricos.FALSO

La expulsión por tubo de empuje, no por varilla de empuje, es ideal para productos cilíndricos.

La distribución uniforme minimiza el estrés durante la expulsión.Verdadero

Los puntos de expulsión distribuidos uniformemente reducen el estrés y previenen daños.

¿Qué factores influyen en el cálculo de la fuerza de eyección?

¿Alguna vez te has preguntado cómo garantizar una liberación fluida de los productos de un molde sin dañarlos? Comprender la fuerza de expulsión es clave para lograrlo.

La fuerza de expulsión se ve influenciada por las propiedades del material, el diseño del molde y la geometría del producto. Optimizar estos factores mejora la eficiencia de la producción y minimiza los defectos.

Propiedades de los materiales

Las características del plástico son como los cimientos de una casa en cuanto a fuerza de expulsión. Recuerdo la primera vez que trabajé con polipropileno ( PP ), que tiene una alta tasa de contracción. Fue un proceso de aprendizaje, ajustándome a las fuerzas de sujeción 11 creadas por su contracción. La rigidez del material, o su módulo elástico, fue otra revelación; ¿quién iba a imaginar que desempeñaría un papel tan crucial?

Geometría del producto

La geometría pudo haber sido una pesadilla en la secundaria, pero en el diseño de moldes es crucial. Las formas simples son pan comido, pero si se le añaden algunas nervaduras o socavaduras, la cosa cambia por completo. Una vez trabajé en un proyecto con agujeros profundos; era como navegar por un campo minado para evitar dañar esas delicadas paredes.

| Tipo de geometría | Método de eyección | Consideraciones |

|---|---|---|

| Simple | Varilla de empuje | Opciones flexibles |

| Complejo | Múltiples métodos | Riesgo de daños |

| Agujero profundo | Método especializado | Integridad de la pared |

Diseño de moldes

Diseñar el mecanismo de expulsión fue como armar un rompecabezas. Tuve que elegir el método de expulsión 12 —ya sea varilla de empuje, tubo de empuje o placa de empuje— según las necesidades del producto. Garantizar una distribución uniforme de la tensión fue otra tarea; la tensión desigual puede ser el asesino silencioso de la integridad del producto.

Condiciones operacionales

La temperatura y el tiempo de enfriamiento 13 no son solo términos sofisticados; pueden determinar el éxito o el fracaso de los cálculos de la fuerza de expulsión. Recuerdo tener que sincronizar con otros mecanismos del molde, como la extracción de machos, para asegurar que todo funcionara a la perfección.

Métodos de cálculo

Ya sea que se utilicen fórmulas teóricas o datos empíricos, cada método tiene su encanto. Los cálculos teóricos consideran el área proyectada y las tasas de contracción del material, mientras que los métodos empíricos se basan en datos históricos 14. Es fascinante cómo el ajuste de estas cifras puede optimizar la eficiencia del molde y la calidad del producto sin causar un desgaste innecesario de la maquinaria.

Los materiales con alta contracción necesitan más fuerza de expulsión.Verdadero

Los materiales de alta contracción ejercen fuerzas de sujeción, lo que aumenta las necesidades de expulsión.

Las formas simples requieren más fuerza que las geometrías complejas.FALSO

Las formas simples generalmente necesitan menos fuerza; las complejas necesitan más.

¿Cómo puedo garantizar una coordinación adecuada entre el mecanismo de expulsión y otras partes del molde?

¿Alguna vez has pensado en la intrincada danza de las piezas del molde trabajando juntas para crear productos plásticos perfectos?

Asegúrese de que la coordinación sea adecuada analizando las características del producto, seleccionando los métodos de expulsión adecuados, calculando la fuerza de expulsión y diseñando componentes compatibles. Equilibre los sistemas de refrigeración y los mecanismos de extracción de machos con las operaciones de expulsión para lograr un funcionamiento óptimo del molde.

Análisis de las características del producto

Recuerdo mi primer proyecto, donde comprender la forma y el material del producto fue crucial. Estaba trabajando en un artículo complejo, lleno de nervaduras y socavones. En aquel entonces, me di cuenta de que, para diseños tan intrincados, era esencial contar con múltiples métodos de expulsión. Por ejemplo, la contracción del polipropileno me enseñó a ser meticuloso al seleccionar los métodos de expulsión adecuados para evitar daños durante el desmoldeo.

Elección de métodos de expulsión adecuados

Diferentes productos requieren diferentes técnicas de expulsión, algo que aprendí en el trabajo:

- Eyección de varilla de empuje : perfecta para formas regulares.

- Eyección de tubo de empuje : ideal para productos cilíndricos.

- Placa de expulsión por empuje : se utiliza para artículos de paredes delgadas sin marcas visibles.

| Método de eyección | Solicitud |

|---|---|

| Varilla de empuje | Formas regulares |

| Tubo de empuje | Productos cilíndricos |

| Placa de empuje | Productos de paredes delgadas |

Cálculo de la fuerza de eyección

Obtener la fuerza de expulsión correcta fue otra lección de mis inicios. Los cálculos teóricos, combinados con valores empíricos basados en el área del producto y la contracción del material, me ayudaron a perfeccionar esta habilidad. Para plásticos especiales con alta contracción, es necesario realizar ajustes para garantizar un desmoldeo eficaz.

Diseño estructural del mecanismo eyector

El diseño del mecanismo de expulsión requiere precisión. Los pasadores guía y los casquillos ofrecen estabilidad y precisión, algo en lo que he confiado mucho. Ya sea con varillas de reajuste o resortes, un reajuste eficiente tras la expulsión es vital para un funcionamiento sin problemas.

Coordinación con sistemas de refrigeración

Es fundamental evitar interferencias entre el mecanismo de expulsión y los componentes de refrigeración. Siempre me aseguro de que ambos sistemas respeten el espacio entre sí para mantener la eficiencia de la refrigeración y, al mismo tiempo, dejar espacio para el funcionamiento del eyector.

Sincronización de los mecanismos de extracción del núcleo

En moldes con extracción de machos lateral, asegurar el funcionamiento del expulsor tras la extracción es fundamental para evitar colisiones. Especialmente con deslizadores inclinados que funcionan como extractores y expulsores de machos, un diseño cuidadoso es esencial.

Comprender estos elementos ha sido fundamental en mi camino hacia una coordinación impecable de moldes. Cada proyecto me ha enseñado algo nuevo, mejorando la calidad del producto y la eficiencia de la producción. Con cada molde, mi objetivo es armonizar todos estos componentes a la perfección.

La expulsión mediante varilla de empuje es mejor para productos de paredes delgadas.FALSO

La expulsión mediante placa de empuje es adecuada para productos de paredes delgadas, no mediante varilla de empuje.

La fuerza de eyección suele oscilar entre 0,5 y 3,0 kN por cm².Verdadero

El rango típico de fuerza de expulsión mencionado es de 0,5 a 3,0 kN por cm².

¿Qué errores debo evitar en el diseño del mecanismo eyector?

Imagine pasar horas perfeccionando un diseño y que este se desmorone por descuidar detalles. Evite estos errores comunes en el diseño de mecanismos de expulsión para una fabricación más eficiente.

Evite errores en el diseño del mecanismo de expulsión teniendo en cuenta las características del producto, eligiendo el método de expulsión correcto, colocando con precisión los puntos de expulsión, calculando correctamente la fuerza y garantizando un diseño estructural sólido para mejorar la calidad y la eficiencia.

Análisis de las características del producto

Al reflexionar sobre mis inicios en el diseño, recuerdo haber subestimado la importancia de las características del producto. La forma y el tamaño 16 pueden determinarlo todo, como por ejemplo, que una forma compleja requiera múltiples métodos de expulsión. Aprendí a las malas con un producto de polipropileno: su alta tasa de contracción me pilló desprevenido, apretándolo con fuerza durante la expulsión. Ahora, siempre tengo en cuenta las propiedades del material 17, como la contracción, para evitar estos contratiempos.

Cómo elegir el método de expulsión adecuado

Hubo una vez que pensé que una varilla de empuje funcionaría para un diseño intrincado; dejaba marcas y deformaba las piezas, un error de principiante. Ahora sé que para cosas como los cuerpos de los bolígrafos, un tubo de empuje 18 funciona de maravilla. Se trata de adaptar el método al producto, como una pieza de rompecabezas.

| Método de eyección | Adecuado para | Ejemplo |

|---|---|---|

| Varilla de empuje | Formas regulares | tapas de botellas |

| Tubo de empuje | formas cilíndricas | Barriles de bolígrafo |

| Placa de empuje | superficies de paredes delgadas | Paletas de plástico |

Determinación de la posición de eyección

Antes pensaba que la colocación era solo cuestión de comodidad, pero cuando coloqué los expulsores cerca de piezas delgadas y terminé con piezas rotas, cambié mi enfoque. Ahora los distribuyo uniformemente y considero la deformación por contracción 19 para asegurar una tensión uniforme.

Cálculo de la fuerza de eyección

Calcular la fuerza era mi némesis. Si era muy poca, las piezas se atascaban; si era demasiada, se rompían. Usar una combinación de métodos teóricos y empíricos me ha ahorrado muchos dolores de cabeza. La fuerza de sujeción y los coeficientes de fricción son ahora mis herramientas predilectas.

Errores de diseño estructural

Al principio, mis diseños tenían pasadores guía que se desalineaban tras un uso repetido. ¡Menudo frustrante! Asegurarse de que los dispositivos guía, como pasadores y manguitos, sean robustos ayuda a mantener la estabilidad y la precisión, evitando problemas de reajuste . 20

"Un mecanismo de expulsión bien coordinado minimiza los defectos y mejora la productividad", afirma un experto de la industria.

Coordinación con otras piezas del molde

Recuerdo haber pasado por alto la interacción entre el mecanismo de expulsión y los sistemas de refrigeración; fue una mala idea. Causaba interferencias, lo que afectaba la eficiencia. Ahora, me aseguro de que la integración con otros componentes del molde sea perfecta para mantener la integridad y el rendimiento.

Estos conocimientos no solo han perfeccionado mis diseños, sino que también han mejorado significativamente la eficiencia y la calidad del producto. Abordar estos problemas comunes ha sido un punto de inflexión en mis proyectos.

Los materiales con alta contracción requieren una planificación de expulsión cuidadosa.Verdadero

Materiales como el polipropileno requieren una planificación cuidadosa para evitar fuerzas de sujeción.

Las varillas de empuje son ideales para diseños de productos complejos.FALSO

Las varillas de empuje pueden dejar marcas en diseños intrincados; otros métodos son mejores.

Conclusión

El diseño eficaz de un mecanismo de expulsión en el moldeo por inyección requiere analizar las características del producto, seleccionar métodos apropiados, calcular fuerzas y garantizar la coordinación con otros componentes del molde para lograr un rendimiento óptimo.

-

Explore diversas técnicas de expulsión adecuadas para distintas formas y tamaños de plástico para optimizar su proceso de diseño. ↩

-

Aprenda cómo la contracción afecta el diseño del molde y cómo mitigar sus efectos en la calidad del producto. ↩

-

Descubra estrategias para diseñar dispositivos guía efectivos para mejorar la estabilidad y precisión del molde. ↩

-

Comprenda cómo la expulsión del tubo de empuje mantiene la precisión del producto. ↩

-

Explore los beneficios de la expulsión mediante placa de empuje para productos grandes. ↩

-

Descubra cómo las piezas moldeadas facilitan las expulsiones de diseños complejos. ↩

-

Aprenda cómo manejar la contracción del PP durante la expulsión. ↩

-

Explorar este vínculo ayuda a comprender cómo la forma del producto influye en la selección del método de expulsión. ↩

-

Este enlace explica cómo la contracción afecta las opciones de diseño del molde y garantiza una expulsión efectiva. ↩

-

La comprensión de los dispositivos guía mejora la estabilidad y la precisión en los diseños de mecanismos de expulsión. ↩

-

Explora cómo las fuerzas de sujeción debidas a la contracción del material afectan la fuerza de expulsión necesaria. ↩

-

Detalla diferentes mecanismos de expulsión y sus aplicaciones en el diseño de moldes. ↩

-

Examina cómo la duración del enfriamiento influye en las propiedades del material y los requisitos de expulsión. ↩

-

Se analiza el uso de datos históricos para determinar los ajustes de la fuerza de eyección. ↩

-

Conozca los distintos métodos de expulsión para elegir el más adecuado para diferentes diseños de productos plásticos. ↩

-

Comprender la forma y el tamaño ayuda a prevenir daños durante la expulsión, lo que garantiza un producto sin defectos. ↩

-

Los distintos materiales se comportan de manera diferente durante la expulsión; comprender estas propiedades garantiza un diseño adecuado. ↩

-

Elegir el método adecuado evita la deformación del producto y mejora la eficiencia. ↩

-

Teniendo en cuenta la contracción se garantiza un desmoldeo suave y sin defectos. ↩

-

Un reinicio correcto es crucial para un funcionamiento continuo sin errores. ↩