Imagínese la emoción cuando su máquina de moldeo por inyección produzca artículos perfectos. Este éxito se debe a un sistema de refrigeración de primer nivel. Se siente increíble.

Me enfoco en diseñar canales de agua para el sistema de enfriamiento de su máquina de moldeo por inyección. La selección del refrigerante adecuado juega un papel importante. El mantenimiento regular mantiene todo funcionando sin problemas. Es muy importante un control preciso de la configuración de la máquina. Estos pasos ayudan a lograr un enfriamiento uniforme. El enfriamiento suave reduce los defectos. La eficiencia de la producción aumenta.

Comprender las ideas esenciales para mejorar el sistema de refrigeración realmente inicia mi viaje. Recuerdo un momento en el que cambié el refrigerante y vi una mejor calidad del producto. Fue significativo. Explorar métodos específicos, como alinear los canales de agua con las formas de los productos o agregar sensores para un seguimiento instantáneo, me mostró grandes cambios en eficiencia y calidad. Observar estos cambios me asombró. A continuación se muestran algunos métodos detallados que realmente podrían cambiar su proceso de producción.

El agua es el refrigerante más común en los sistemas de enfriamiento de moldes.Verdadero

El alto calor específico y la conductividad térmica del agua la hacen ideal.

La temperatura del refrigerante siempre debe mantenerse a temperatura ambiente.FALSO

La temperatura del refrigerante depende de los requisitos del moldeo por inyección.

- 1. ¿Cómo afecta el diseño del sistema de refrigeración al rendimiento del molde?

- 2. ¿Cómo afecta la selección del refrigerante a la eficiencia?

- 3. ¿Por qué es crucial el mantenimiento regular de los sistemas de refrigeración?

- 4. ¿Cómo se pueden controlar eficazmente los parámetros operativos del sistema de refrigeración?

- 5. ¿Qué tecnologías avanzadas están disponibles para la optimización de la refrigeración?

- 6. Conclusión

¿Cómo afecta el diseño del sistema de refrigeración al rendimiento del molde?

Algunas piezas moldeadas parecen perfectas, mientras que otras parecen mal terminadas. El diseño del sistema de refrigeración juega un papel crucial.

El diseño de los sistemas de refrigeración afecta en gran medida el rendimiento del molde mediante el control de las temperaturas. Permite un enfriamiento uniforme y detiene defectos como la deformación. Es importante disponer y cuidar correctamente los canales de refrigeración. Mantienen estable la calidad del producto.

Importancia del diseño del canal de agua

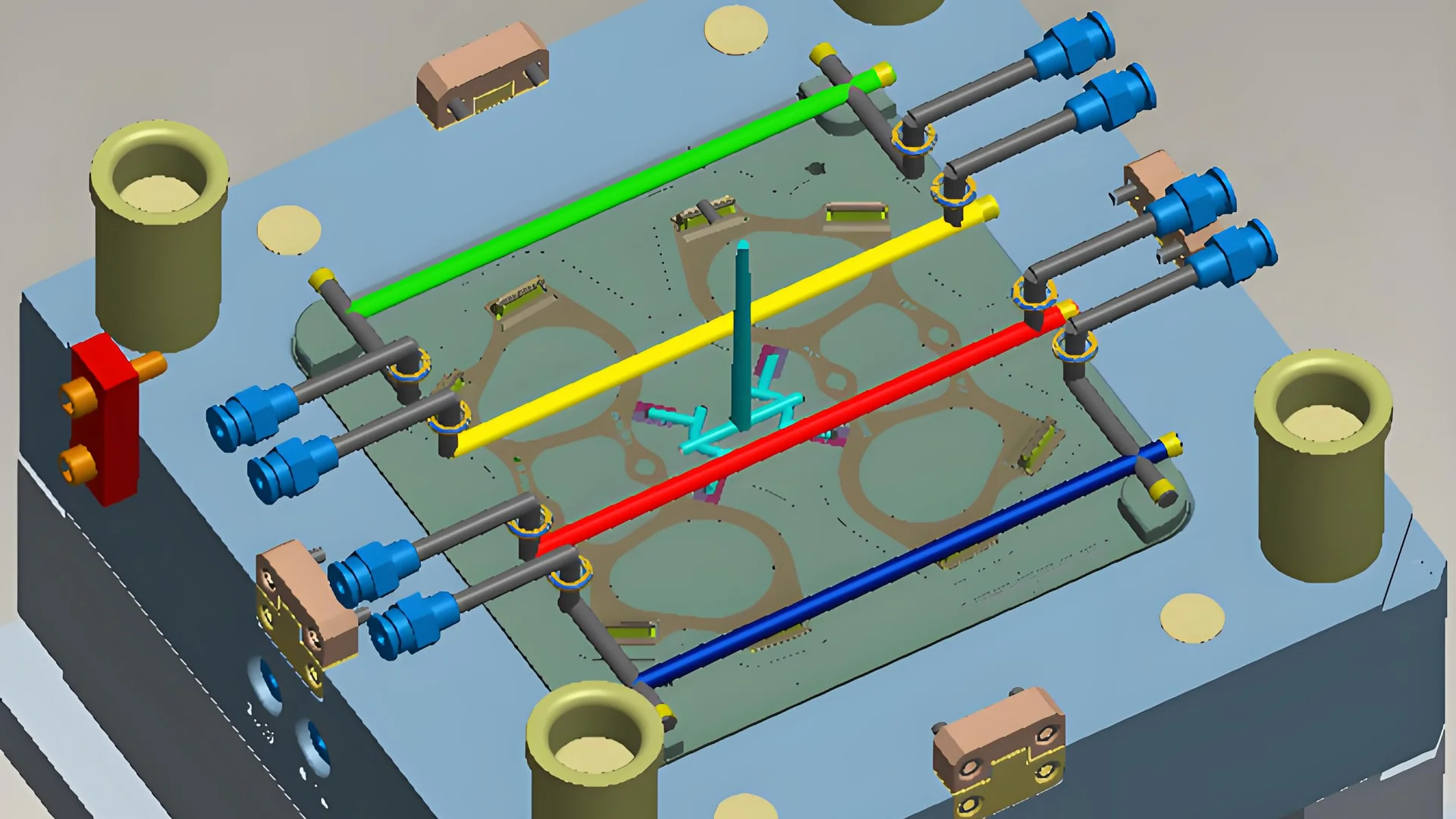

La optimización del diseño del canal de agua 1 es fundamental en el diseño del sistema de refrigeración. Recuerdo mi primer proyecto donde descubrí lo importante que es realmente el diseño de los canales de agua. Teníamos un molde con un diseño complejo e inicialmente supuse que una configuración simple funcionaría. ¡Eso fue un error! El producto se deformó, lo que me enseñó que la disposición de los canales debe adaptarse a la forma y el grosor distintivos del molde.

| Característica del producto | Estrategia de enfriamiento |

|---|---|

| Forma regular | Canales lineales/circulares |

| Forma compleja | Canales densos/enfriamiento de fuente |

Los diseños simples están bien con un patrón recto o redondo. Las piezas complejas y gruesas necesitan canales más estrechos o métodos de enfriamiento especiales, como el enfriamiento por fuente. Cada parte del molde debe tener su propio y pequeño aire acondicionado.

Otra lección fue colocar canales de agua cerca de la superficie del molde, generalmente de 1 a 2 veces el diámetro de la tubería de enfriamiento. Esto mantiene la conducción del calor efectiva y evita problemas de deformación.

Instalación de tuberías de refrigeración

La instalación adecuada de tuberías de refrigeración es vital para la prevención de fugas y la eficiencia del sistema. Como principiante, juzgué mal la importancia de la instalación de tuberías. Me enfrenté a fugas y a un fiasco vergonzoso antes de darme cuenta de que todas las uniones deben estar extremadamente apretadas. Asegure conexiones herméticas con sellos de alta calidad, como sellos de goma.

Realice pruebas de presión a 1,5-2 veces la presión de trabajo para verificar la resistencia a las fugas. Por ejemplo, si su sistema funciona a 0,5 MPa, pruébelo entre 0,75 y 1 MPa para detectar cualquier problema temprano.

Elegir el refrigerante adecuado

Seleccionar un refrigerante no se trata sólo de elegir la opción más barata y sencilla. La elección del refrigerante influye en la eficacia de la refrigeración. Se prefiere el agua por su bajo costo y excelente capacidad calorífica, pero a veces se necesitan opciones más fuertes, especialmente para requisitos de enfriamiento rápido.

Considere el rango de temperatura del refrigerante y la estabilidad en relación con los procesos de moldeo. Supervise la calidad del refrigerante comprobando periódicamente los niveles de pH y el contenido de impurezas para mantener las operaciones sin problemas; Los refrigerantes demasiado ácidos pueden corroer las tuberías o dañar los sistemas.

Los sensores de temperatura y los monitores de flujo garantizan condiciones ideales, similar a tener un control del estado de su sistema de refrigeración.

Mantenimiento y cuidado de equipos

El mantenimiento de rutina puede parecer aburrido, pero créanme, es la mejor protección contra la pérdida de eficiencia. Es necesaria una limpieza de rutina de los sistemas de enfriamiento para eliminar las incrustaciones y el óxido que reducen la eficiencia de la transferencia de calor cada pocos meses utilizando agentes químicos o agua a alta presión.

¡No se deben ignorar las partes externas! Mantenga los tanques de agua limpios para evitar la entrada de materias extrañas, inspeccione componentes como tuberías, válvulas y juntas con regularidad para detectar signos de daños o desgaste y reemplace proactivamente las piezas vulnerables, como los sellos, cada 1 o 2 años para mantener el sellado y el rendimiento del sistema.

Control de parámetros de funcionamiento

La gestión de la temperatura y el flujo del refrigerante puede parecer aterrador al principio, pero los sistemas automatizados ayudan ajustando la configuración con retroalimentación en tiempo real de los sensores de temperatura del molde.

Utilice sistemas de adquisición de datos para recopilar datos operativos como temperatura, presión y datos de flujo que revelan ineficiencias o señalan posibles fallas del equipo desde el principio.

El análisis de estos datos ayuda a identificar problemas potenciales, como la disminución de la eficiencia o precursores de fallas en los equipos, lo que permite optimizaciones específicas del sistema; ajustar las rutas de agua o actualizar el equipo utilizando estos conocimientos mantiene las operaciones fluidas y eficientes.

El agua es el refrigerante más común en el moldeo por inyección.Verdadero

El alto calor específico del agua y su bajo costo la hacen ideal para enfriar.

Los tubos de refrigeración deben instalarse a 20-30 mm de la superficie del molde.FALSO

La distancia óptima es de 1 a 2 veces el diámetro de la tubería, generalmente de 10 a 20 mm.

¿Cómo afecta la selección del refrigerante a la eficiencia?

¿Alguna vez ha pensado en cómo elegir el refrigerante adecuado podría realmente mejorar el rendimiento de su maquinaria?

Elegir el refrigerante adecuado es muy importante para las máquinas. Ayuda a disipar el calor de manera eficiente y reduce el desgaste. El refrigerante también mantiene la buena calidad de los productos. La elección correcta del refrigerante mejora el funcionamiento de las máquinas. Probablemente ayude a que las máquinas duren más.

Comprender los conceptos básicos del refrigerante

Los refrigerantes mantienen silenciosamente el buen funcionamiento de las máquinas, como héroes ocultos. Seleccionar el refrigerante 2 no consiste simplemente en elegir cualquier líquido. Implica conocer sus cualidades relacionadas con el calor. El agua absorbe muy bien el calor, pero a veces los aceites especiales son más adecuados para las máquinas rápidas.

| Tipo de refrigerante | Conductividad térmica | Costo | Solicitud |

|---|---|---|---|

| Agua | Alto | Bajo | General |

| Aceite | Moderado | Alto | Especializado |

Factores que influyen en la selección del refrigerante

- Rango de temperatura : Los refrigerantes deben soportar todos los niveles de temperatura durante las operaciones sin desmoronarse. Los sensores de temperatura 3 son muy útiles para la estabilidad.

- Compatibilidad de materiales : Los refrigerantes no deben reaccionar mal con las piezas de la máquina. Esto es realmente importante.

- Rentabilidad : Los refrigerantes de alto rendimiento parecen atractivos, pero es muy importante sopesar su coste frente a sus beneficios.

Mejorar la eficiencia con una gestión adecuada del refrigerante

- Monitoreo regular : el flujo de refrigerante debe mantenerse controlado utilizando herramientas de monitoreo de flujo. Es crucial.

- Controles de calidad : comprobar el pH y las impurezas con regularidad detiene los problemas. La alta acidez corroe y causa problemas.

- Diseño del sistema : una buena disposición de los canales de agua, especialmente en los moldes, puede mejorar enormemente la refrigeración. En zonas difíciles y desiguales, los canales más densos suelen funcionar mejor.

Impacto en la calidad del producto y la longevidad de la máquina

Los refrigerantes adecuados mantienen velocidades de enfriamiento uniformes, lo que reduce defectos como deformaciones o acabados desiguales. Los refrigerantes correctos también evitan que las máquinas se desgasten al detener el sobrecalentamiento; las piezas no se expanden demasiado, evitando fallas. Mi secreto es el mantenimiento periódico y los controles de calidad para garantizar una fiabilidad duradera de la máquina 4 .

Al centrarme en la selección del refrigerante, logro una mayor eficiencia, mantengo una alta calidad del producto y reduzco costos estratégicamente. Los sistemas automatizados ayudan a realizar ajustes en tiempo real, optimizando aún más los procesos de enfriamiento. Esto no solo ayuda a la eficiencia, sino que también respalda una configuración sostenible para procesos precisos como el moldeo por inyección.

Si tiene curiosidad, puede que le interese explorar varios refrigerantes especiales; encontrar una solución personalizada para necesidades específicas realmente puede cambiar su operación.

El agua es el refrigerante más utilizado en el enfriamiento de moldes.Verdadero

La alta capacidad calorífica específica del agua y su bajo costo la hacen ideal.

Los tubos de refrigeración deben instalarse a 5-10 mm de la superficie del molde.FALSO

La distancia óptima es 1 o 2 veces el diámetro del tubo de refrigeración, por ejemplo, 10 a 20 mm.

¿Por qué es crucial el mantenimiento regular de los sistemas de refrigeración?

Recuerdo la primera vez que se rompió mi sistema de refrigeración. Un abrasador día de verano trajo este problema. Descubrí que el mantenimiento regular es muy importante. Los controles periódicos son realmente vitales.

El cuidado regular de los sistemas de refrigeración sigue siendo crucial para mantenerlos eficientes. Ayuda a evitar averías y alargar su vida útil. La limpieza de rutina ocurre con frecuencia. Los técnicos revisan las piezas periódicamente. También manejan refrigerantes para evitar el sobrecalentamiento. Esto garantiza un funcionamiento sin problemas. Es necesario un funcionamiento fluido.

Importancia del diseño y la instalación

Diseñar e instalar correctamente sistemas de refrigeración es fundamental para un mantenimiento eficaz. Una vez descubrí lo vital que es un buen diseño del sistema de refrigeración durante un proyecto con un molde que tenía una forma complicada. A menudo teníamos problemas con una refrigeración desigual. Optimizar el diseño del canal de agua 5 es esencial, especialmente para diseños complejos. Los sellos herméticos durante la instalación detienen las fugas y evitan problemas futuros.

| Aspecto de diseño | Recomendación |

|---|---|

| Distancia del canal de agua | 1-2 veces el diámetro de la tubería |

| Presión de prueba | 1,5-2 veces la presión de trabajo |

Selección y gestión de refrigerantes

Elegir el refrigerante adecuado afecta el rendimiento del sistema, de forma muy similar a elegir buenas zapatillas para correr: si elige mal, definitivamente surgirán problemas. Si bien el agua funciona muy bien debido a sus cualidades térmicas, a veces condiciones específicas exigen soluciones especiales. El monitoreo regular de la calidad del refrigerante 6 puede prevenir la corrosión y mantener la integridad del sistema, del mismo modo que el mantenimiento de los zapatos mantiene los pies cómodos.

Mantenimiento y Cuidado de Equipos

La limpieza y los controles programados son cruciales. Recuerdo cuando ignoré el crecimiento de óxido hasta que fue demasiado tarde. La limpieza cada 3 a 6 meses cambia todo mediante el uso de agentes químicos o métodos de alta presión para mantener los componentes libres de acumulación.

- Inspeccione los componentes con regularidad : busque desgaste, daños o fugas en tuberías y juntas.

- Reemplazo planificado : Reemplace los sellos cada 1 o 2 años para mantener el sellado del sistema.

Optimización y Control de Parámetros de Operación

Configurar la temperatura y el flujo del refrigerante es como ajustar un termostato doméstico. Los sistemas automatizados simplifican esto al brindar información en tiempo real basada en las temperaturas del molde. Las herramientas de adquisición de datos vigilan el rendimiento, lo que permite soluciones rápidas antes de que los problemas crezcan.

El monitoreo de los datos operativos 7 muestra tendencias de eficiencia, brindando información sobre problemas potenciales antes de que se agraven, facilitando intervenciones oportunas y actualizaciones según sea necesario. Los ajustes pueden incluir cambios de diseños o refrigerantes para mejorar aún más el funcionamiento.

Al integrar estas estrategias de mantenimiento en el mantenimiento regular no solo se mejora el rendimiento sino que también se prolonga la vida útil de su sistema de enfriamiento, lo que reduce los costos operativos generales con el tiempo, como un automóvil que funciona excelente porque nunca se pierde un cambio de aceite.

Las tuberías de refrigeración deben someterse a pruebas de presión periódicamente.Verdadero

Las pruebas garantizan que no haya fugas, lo que mejora la confiabilidad y seguridad del sistema.

El agua es el refrigerante menos eficaz para los sistemas de moldes.FALSO

La alta capacidad calorífica específica del agua la convierte en un refrigerante común y eficaz.

¿Cómo se pueden controlar eficazmente los parámetros operativos del sistema de refrigeración?

¿Tiene curiosidad por saber cómo un sistema de refrigeración funciona sin problemas, ahorra dinero y mejora la calidad? ¡Explora para descubrir más!

Para controlar bien las variables del sistema de enfriamiento, concéntrese en mejorar los diseños de los canales de agua. Elija los refrigerantes adecuados para un mejor rendimiento. Los sistemas automatizados ayudan mediante el seguimiento en tiempo real. El mantenimiento regular y el estudio profundo de los datos realmente pueden mejorar el funcionamiento del sistema. ¡Sí, mucho!

Sistemas de refrigeración: diseño y configuración bien pensados

Cuando trabajé por primera vez en sistemas de refrigeración, rápidamente vi que incluso los detalles más pequeños importaban. El diseño de los conductos de agua 8 y la elección del refrigerante adecuado influyeron en el funcionamiento. Rediseñar un sistema fue como resolver un rompecabezas difícil. Pero cuando hice coincidir el diseño del canal con la forma del molde, todo encajó perfectamente. Las piezas gruesas y difíciles necesitaban canales cerrados o métodos especiales como enfriamiento en fuente. Estos cambios ayudaron mucho.

Consideraciones de instalación

El diseño es importante, pero la instalación adecuada también es crucial. Asegúrese de que las conexiones estén ajustadas y que no haya fugas al instalar tuberías de refrigeración. Utilice sellos de calidad y realice pruebas de presión a 1,5 o 2 veces la presión de trabajo para verificar la integridad. Una vez me salté una verificación de fugas y pagué el precio más tarde.

Refrigerante: elección y gestión

Elegir el refrigerante adecuado fue como encontrar la especia perfecta para un plato. El agua es mi elección habitual porque es confiable y barata, pero a veces, para tareas más difíciles, los aceites refrigerantes especiales funcionan mejor. Pruebe con frecuencia el pH del refrigerante y compruebe si hay suciedad porque la corrosión puede sorprenderle fácilmente.

Herramientas de monitoreo

Los sensores de temperatura y los medidores de flujo eran mis herramientas de seguridad. Instale estos dispositivos para monitorear las condiciones del refrigerante; le alertan sobre aumentos de temperatura o flujo insuficiente, lo que permite una intervención oportuna.

Cuidado y mantenimiento del equipo

La limpieza periódica no sólo era una buena idea: era necesaria. Cada 3 a 6 meses, limpie cualquier acumulación u óxido que amenace la eficiencia térmica utilizando productos químicos o agua a alta presión. ¡Ver tuberías limpias me produjo una sorprendente alegría!

Equipo de inspección

Las inspecciones proactivas fueron como controles de salud periódicos de mi sistema. Inspeccione periódicamente los componentes en busca de daños o fugas y reemplace las piezas vulnerables de manera proactiva para mantener la integridad del sistema.

Ajuste y gestión de las condiciones laborales

Ajustar la configuración se volvió fácil después de aprender sobre materiales y moldes. Ajuste la temperatura y el flujo del refrigerante según las especificaciones del material; Los sistemas automatizados pueden modificar estas configuraciones en tiempo real en función de los comentarios.

Observando datos y analizando

Recopilar datos era como tener una bola de cristal: revelaba los problemas antes de que empeoraran. Utilice sistemas de adquisición de datos para recopilar datos operativos como temperatura, flujo y presión; Analice estos datos para identificar posibles problemas, como la disminución de la eficiencia.

| Componente | Frecuencia de mantenimiento | Acción requerida |

|---|---|---|

| Tuberías de refrigeración | Cada 3-6 meses | Limpiar con químicos |

| Sellos | Cada 1-2 años | Reemplazar |

| Calidad del refrigerante | Regularmente | Verifique el pH y las impurezas |

Seguir estos métodos mejoró significativamente mis sistemas de refrigeración; Noté que la eficiencia y la confiabilidad realmente aumentaron al encontrar la combinación adecuada y aprender siempre de cada cambio.

El agua es el refrigerante más común en los sistemas de refrigeración.Verdadero

El alto calor específico y la conductividad térmica del agua la hacen rentable.

Las tuberías de refrigeración deben probarse a niveles de presión de trabajo.FALSO

Las tuberías se prueban a entre 1,5 y 2 veces la presión de trabajo para comprobar si hay fugas.

¿Qué tecnologías avanzadas están disponibles para la optimización de la refrigeración?

¿Alguna vez has pensado en cómo los edificios modernos se mantienen frescos y ahorran energía al mismo tiempo?

Las tecnologías de refrigeración modernas, como la refrigeración líquida, los sistemas impulsados por IA y los materiales de cambio de fase, ofrecen un control preciso de la temperatura y ayudan a reducir el uso de energía. Estos nuevos métodos desempeñan un papel crucial en las instalaciones actuales. Son muy importantes.

Sistemas de refrigeración líquida: un punto de inflexión

Los sistemas de refrigeración líquida realmente me llamaron la atención durante una visita a un centro de datos. El intrincado patrón de tuberías y canales parecía una maravilla tecnológica. Este sistema 9 utiliza un líquido que quita fácilmente el calor a las máquinas, a diferencia del enfriamiento por aire. Encuentra popularidad en centros de datos 10 y lugares que necesitan computación de alto rendimiento, ahorrando mucha energía.

| Ventajas | Descripción |

|---|---|

| Transferencia de calor eficiente | La alta capacidad calorífica específica del líquido permite una mejor absorción del calor en comparación con el aire. |

| Eficiencia espacial | Requiere menos espacio ya que los refrigerantes líquidos pueden pasar a través de canales estrechos. |

Soluciones de refrigeración impulsadas por IA

Imagine un sistema lo suficientemente inteligente como para encender el aire acondicionado antes de que se caliente demasiado. Eso es lo que logran las soluciones de refrigeración impulsadas por IA. Estos sistemas utilizan datos en tiempo real para adivinar los cambios de temperatura y ajustarlos en consecuencia. Se evita el sobrecalentamiento y se mantiene estricta la eficiencia energética. Las instalaciones que utilizan IA ahorran mucho en refrigeración: en realidad, hasta un 40% menos en costos.

Materiales de cambio de fase (PCM)

Los materiales de cambio de fase actúan como magia. Toman calor cuando pasan de sólido a líquido, almacenando y liberando muy bien energía. Los PCM los vi por primera vez en un taller de electrónica, donde refrigeraban aparatos como ordenadores portátiles. Estos materiales 11 también ayudan con el aislamiento de los edificios, manteniendo las temperaturas estables sin esfuerzo.

Tabla: Aplicaciones de materiales de cambio de fase

| Industria | Solicitud |

|---|---|

| Edificio | Almacenamiento térmico en paredes y techos |

| Electrónica | Gestión del calor en dispositivos como portátiles. |

Optimización del diseño de los canales de agua

La disposición de los canales de agua es importante para la refrigeración. Su diseño afecta su funcionamiento. Las líneas simples se ajustan a formas regulares, mientras que los diseños complejos necesitan diseños especiales, como fuente o deflector de enfriamiento, que funcionan bien para los complejos.

- Ejemplo: en un tubo de refrigeración de 10 mm de diámetro, mantener una distancia de 10 a 20 mm desde la superficie del molde garantiza una conducción óptima del calor.

Seleccionar el refrigerante adecuado

Saber qué refrigerante utilizar (agua, aceite o mezclas) es muy importante. Aprendí esto a través de experimentos; La elección depende de qué tan rápido debe ser el enfriamiento y qué tan estable debe permanecer durante el uso.

- Monitoreo: Los sensores y las herramientas de flujo mantienen el refrigerante perfecto para evitar cualquier desorden en el sistema.

Estos trucos inteligentes de refrigeración cambiaron mi trabajo por completo. Ahorran mucha energía y mejoran las operaciones al combinar la IA con diseños o buenos refrigerantes, lo que hace que las cosas sean más eficientes.

Los tubos de refrigeración deben estar a 10-20 mm de la superficie del molde.Verdadero

La distancia óptima garantiza una conducción de calor y refrigeración efectivas.

Los sellos del sistema de refrigeración deben reemplazarse cada 5 años.FALSO

Se recomienda reemplazar los sellos cada 1 o 2 años para mayor efectividad.

Conclusión

Optimice el sistema de enfriamiento de su máquina de moldeo por inyección mediante un diseño efectivo de canales de agua, una selección adecuada de refrigerante, un mantenimiento regular y un monitoreo automatizado para mejorar la eficiencia y la calidad del producto.

-

Aprenda estrategias efectivas para diseñar canales de agua para optimizar la eficiencia de enfriamiento y prevenir defectos en piezas moldeadas. ↩

-

Descubra varios tipos de refrigerante para elegir el que mejor se adapte a su maquinaria. ↩

-

Descubra cómo los sensores de temperatura mantienen la eficacia del refrigerante y evitan el sobrecalentamiento. ↩

-

Comprenda cómo seleccionar el refrigerante adecuado mejora la longevidad y el rendimiento de la máquina. ↩

-

Explorar este enlace proporciona información sobre diseños efectivos de canales de agua para un enfriamiento uniforme. ↩

-

Este enlace ofrece pautas sobre cómo mantener la calidad del refrigerante, prevenir la corrosión y extender la vida útil del sistema. ↩

-

Descubra cómo el monitoreo de los datos operativos ayuda a identificar tempranamente las ineficiencias en el enfriamiento. ↩

-

Explorar este vínculo proporcionará información sobre el diseño de canales de agua eficientes adaptados a diversas estructuras de moldes. ↩

-

Descubra cómo la refrigeración líquida supera los métodos tradicionales de aire y ofrece una eficiencia superior y ahorro de espacio. ↩

-

Comprender las ventajas de la refrigeración líquida para mejorar el rendimiento en entornos informáticos. ↩

-

Explore cómo los materiales de cambio de fase ayudan al almacenamiento eficiente de energía y a la gestión del calor. ↩