Los ángulos de salida pueden parecer un detalle menor, ¡pero son realmente los héroes anónimos del mundo del moldeo por inyección!

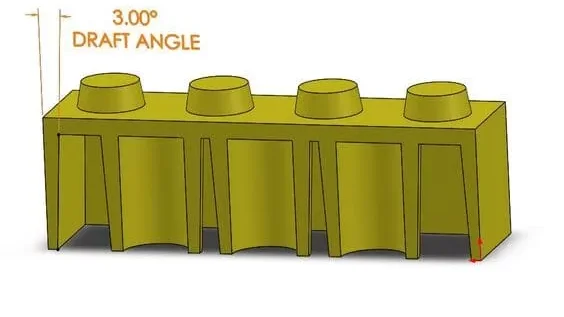

Los ángulos de inclinación son vitales en el moldeo por inyección y suelen oscilar entre 0,5° y 3°. Garantizan un desmolde sin problemas, minimizan los defectos y optimizan los costos de producción al considerar la contracción del material y la complejidad del producto.

¡Pero esto es sólo la punta del iceberg! Únase a mí mientras exploramos los fascinantes matices de los ángulos de salida y cómo pueden transformar sus proyectos de moldeo por inyección.

Los ángulos de salida en el moldeo por inyección varían de 0,5° a 3°.Verdadero

Los ángulos de inclinación óptimos dependen de la contracción del material, la complejidad del producto y la estructura del molde.

¿Cómo afectan las propiedades del material a la selección del ángulo de desmoldeo?

Las propiedades del material influyen significativamente en la elección del ángulo de desmoldeo en el moldeo por inyección.

Las propiedades del material, como la contracción y la fluidez, dictan el ángulo de inclinación óptimo para el moldeo por inyección. Los materiales de alta contracción pueden requerir ángulos entre 1° y 2°, mientras que los materiales de buena fluidez permiten ángulos más pequeños. Estas propiedades garantizan un desmolde suave y defectos mínimos.

El papel de la contracción en la determinación del ángulo de desmoldeo

Uno de los factores 1 que influyen en la selección del ángulo de inclinación es la tasa de contracción del material plástico. Durante el enfriamiento, los plásticos tienden a encogerse, lo que puede provocar que el producto se pegue dentro del molde si no se tiene en cuenta adecuadamente. Por ejemplo, materiales como el polietileno y el polipropileno, conocidos por sus altas tasas de contracción, normalmente necesitan ángulos de inclinación más grandes que oscilan entre 1° y 2° para facilitar su fácil extracción.

Cómo afecta la fluidez al ángulo de tiro

La fluidez de un material, o su capacidad para fluir y llenar un molde, también juega un papel crucial en la determinación del ángulo de inclinación. Los materiales con alta fluidez requieren ángulos de desmoldeo más pequeños porque llenan suavemente las cavidades del molde y se desmoldan sin esfuerzo. Por el contrario, los materiales con menor fluidez pueden exigir ángulos de inclinación más sustanciales para garantizar que el producto pueda expulsarse fácilmente sin sufrir daños.

Comparación de propiedades de materiales en la selección de ángulo de desmoldeo

| Material | Tasa de contracción | Ángulo de tiro típico |

|---|---|---|

| Polietileno | Alto | 1° – 2° |

| polipropileno | Alto | 1° – 2° |

| ABS | Moderado | 0.5° – 1° |

| Nylon | Bajo | <0.5° |

Estudios de caso: influencia del material en los ángulos de desmoldeo

Considere el ejemplo 2 de un producto de polietileno frente a un componente de plástico ABS. Mientras que la pieza de polietileno requiere un ángulo de inclinación de al menos 1°, una pieza de ABS podría necesitar solo un ángulo de 0,5° debido a su contracción moderada y su mejor fluidez.

Comprender las propiedades de estos materiales permite a los diseñadores optimizar los ángulos de desmoldeo, reduciendo la probabilidad de defectos y mejorando la eficiencia general de la producción.

El polietileno requiere un ángulo de inclinación de al menos 1°.Verdadero

Debido a su alta tasa de contracción, el polietileno normalmente necesita ángulos de 1°-2°.

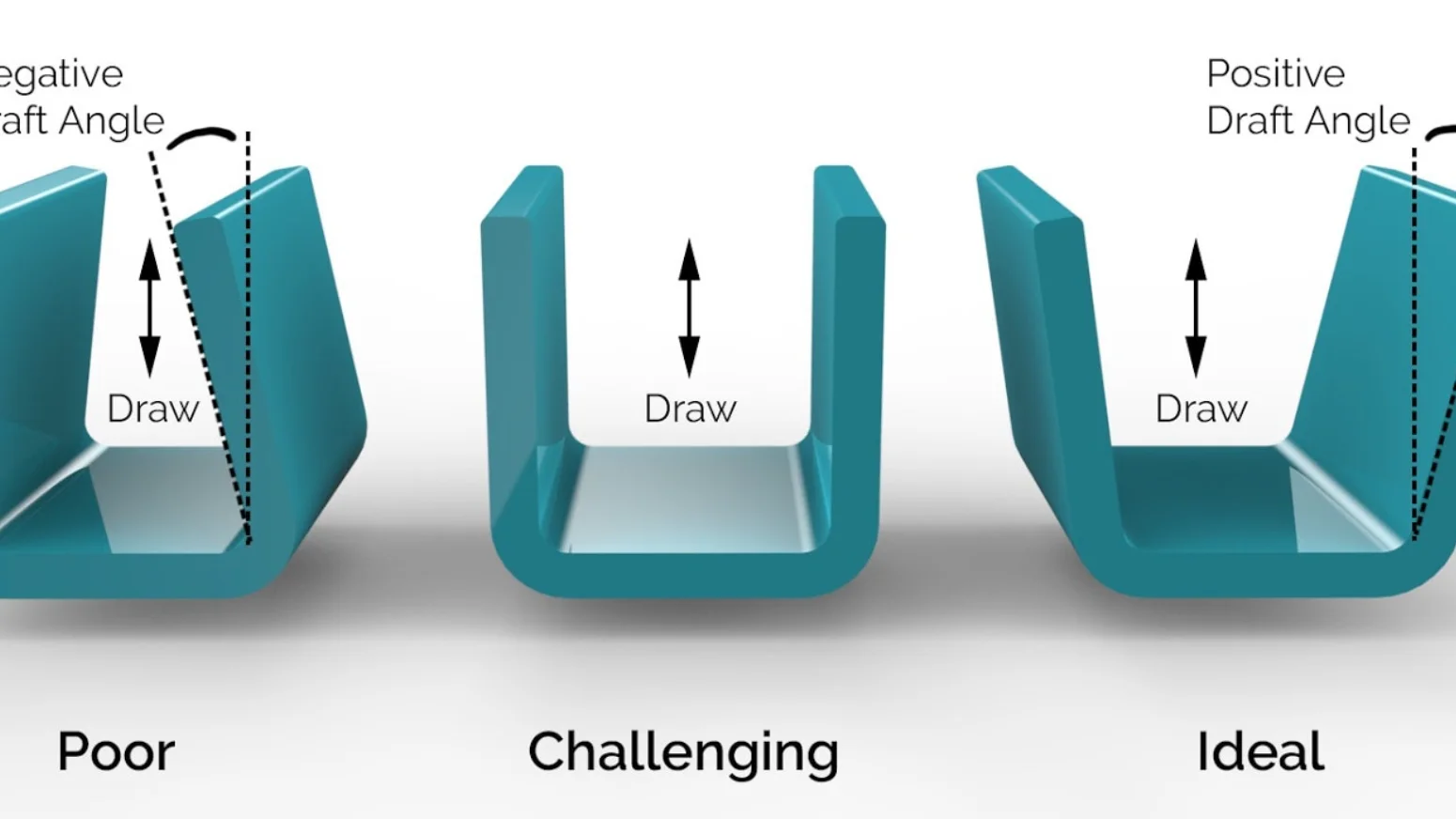

Las formas complejas requieren ángulos de desmoldeo mayores para el desmolde.Verdadero

Las geometrías complejas aumentan la fricción, lo que requiere mayores ángulos de inclinación.

Las superficies planas simples necesitan un ángulo de inclinación de 3°-5°.FALSO

Las superficies planas simples normalmente requieren un ángulo de inclinación de 0,5°-1°.

¿Cómo puede influir el diseño del molde en los requisitos del ángulo de desmoldeo?

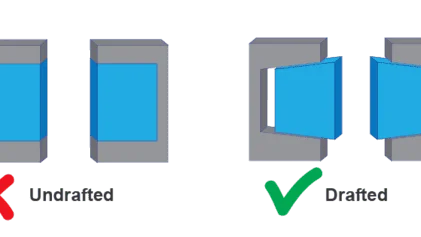

Las complejidades del diseño de moldes afectan significativamente los requisitos de ángulo de salida, lo que afecta el éxito del desmolde y la integridad del producto.

El diseño del molde dicta los requisitos del ángulo de salida al acomodar las estructuras del molde, los acabados de las superficies y las fuerzas de desmoldeo. El diseño adecuado del molde optimiza los ángulos de salida para mejorar la eficiencia del desmolde y la calidad del producto.

Comprender el papel del diseño de moldes

El diseño del molde es un factor crucial para determinar los requisitos de ángulo de inclinación adecuados. Al incorporar elementos de diseño específicos, como controles deslizantes, partes superiores biseladas y acabados superficiales, los diseñadores de moldes pueden optimizar los ángulos de salida para facilitar procesos de desmoldeo más suaves. Esta sección explora cómo estos componentes de diseño influyen en la selección del ángulo de desmoldeo.

Estructuras de moldes y su impacto

-

Uso de controles deslizantes y tapas biseladas : estos componentes en el diseño de moldes pueden reducir significativamente la necesidad de ángulos de desmoldeo más grandes. Al proporcionar fuerza de desmoldeo adicional, ayudan a expulsar suavemente el producto, incluso con ángulos de inclinación mínimos.

-

Consideraciones sobre el acabado superficial : Un acabado superficial alto en el molde puede permitir ángulos de desmoldeo más pequeños. La superficie lisa reduce la fricción durante el desmolde, facilitando el desprendimiento del producto sin que se pegue ni dañe.

| Estructura del molde | Impacto en el ángulo de tiro |

|---|---|

| Deslizadores | Permite ángulos más pequeños |

| Tapas biseladas | Facilita el desmolde |

| Alto acabado | Reduce la fricción |

Diseño para un desmolde eficiente

El proceso de diseño del molde debe considerar cuidadosamente todos los elementos que influyen en el ángulo de inclinación para garantizar una producción eficiente. Esto implica:

- Análisis de la geometría del producto : las formas complejas pueden requerir diseños de moldes innovadores para mantener ángulos de inclinación óptimos y al mismo tiempo garantizar la integridad estructural.

- Evaluación de la compatibilidad del material : Los diferentes materiales interactúan de manera única con las superficies del molde, lo que requiere ajustes en el diseño del molde para adaptarse a estas variaciones.

Conclusión

Al diseñar meticulosamente los moldes prestando atención a los componentes estructurales y los acabados de las superficies, los fabricantes pueden ajustar los ángulos de inclinación de forma eficaz. Esto no sólo mejora la eficiencia del proceso de desmoldeo sino que también mejora la calidad general y la rentabilidad de los productos moldeados por inyección. Explorar el impacto del diseño de moldes revela aún más su papel fundamental a la hora de dar forma a los requisitos de ángulo de salida y garantizar el éxito de la fabricación.

Para obtener información adicional, considere explorar cómo los componentes estructurales del molde 5 afectan los resultados de fabricación o comprender los beneficios de los moldes con alto acabado superficial 6 .

Los controles deslizantes reducen la necesidad de ángulos de tiro más grandes.Verdadero

Los controles deslizantes proporcionan fuerza de desmoldeo adicional, permitiendo ángulos más pequeños.

El alto acabado superficial aumenta los requisitos de ángulo de inclinación.FALSO

Un acabado superficial alto reduce la fricción, permitiendo ángulos más pequeños.

¿Cuáles son los métodos comunes para marcar ángulos de desmoldeo en dibujos?

Los ángulos de salida son fundamentales para garantizar un desmolde suave en el moldeo por inyección, y el marcado preciso en los dibujos es esencial.

Los ángulos de inclinación en los dibujos generalmente se marcan usando notación de ángulo directo, como "1,5°", o representación de pendiente, como "1:50" para un ángulo de 1°. Estos métodos garantizan una comunicación clara y evitan errores de fabricación.

La importancia de marcar con precisión el ángulo de tiro

La marca del ángulo de salida en los dibujos técnicos juega un papel crucial en el proceso de moldeo por inyección 7 . Las marcas precisas guían a los diseñadores y fabricantes de moldes para evitar errores que podrían provocar una mala calidad del producto o un aumento de los costos de producción.

Notación de ángulo directo

Uno de los métodos más sencillos para marcar ángulos de desmoldeo es mediante notación directa. En este caso, el ángulo de inclinación se menciona explícitamente en el dibujo, por ejemplo, "ángulo de inclinación 1,5°". Este método es sencillo y minimiza la ambigüedad, lo que garantiza que todas las partes involucradas comprendan claramente las especificaciones.

Ventajas:

- Fácil de entender

- Reduce el riesgo de malas interpretaciones.

Contras:

- Requiere cuidadosa atención a la ubicación y dirección para evitar confusión.

Representación de pendiente

El método de pendiente utiliza proporciones para expresar ángulos de inclinación, como "1:50" para una inclinación de 1°. Esta técnica puede resultar más intuitiva para quienes están familiarizados con las pendientes, ya que representa visualmente el gradiente del ángulo.

Ventajas:

- Ofrece una representación visual del ángulo.

- Útil en diseños complejos donde la guía visual es beneficiosa

Contras:

- Requiere comprensión de las relaciones de pendiente.

| Método | Ejemplo | Beneficios |

|---|---|---|

| Notación de ángulo directo | 1.5° | Sencillo y claro |

| Representación de pendiente | 1:50 | Intuitivo para estructuras complejas |

Consideraciones para marcar eficazmente el ángulo de tiro

Al emplear estos métodos, es esencial considerar factores como la complejidad general del diseño 8 y el potencial de falta de comunicación entre el equipo de fabricación.

- Atención al detalle : asegúrese de que los ángulos estén marcados de manera consistente y visible para evitar malentendidos.

- Comunicación clara : utilice notas o leyendas en los dibujos para explicar marcas poco comunes o al cambiar entre métodos.

Comprender estos métodos y sus aplicaciones puede afectar significativamente la eficiencia y el éxito de sus proyectos de moldeo por inyección.

La notación de ángulos directos siempre es más clara que la representación de pendientes.FALSO

Si bien la notación directa es sencilla, la pendiente puede ser más clara en diseños complejos.

La representación de pendientes es útil en diseños complejos como guía visual.Verdadero

Las proporciones de pendiente representan visualmente gradientes, lo que ayuda a comprender diseños complejos.

Conclusión

Comprender los ángulos de inclinación puede mejorar significativamente la eficiencia de la producción y la calidad del producto. Apliquemos estos conocimientos para mejorar nuestras prácticas de moldeo por inyección.

-

Explore en detalle varios factores que influyen en la elección del ángulo de inclinación: Varios factores influyen en la selección de los ángulos de inclinación. Estos factores incluyen el espesor de la pared, la profundidad de la pared, las tasas de contracción, la selección del material, etc. ↩

-

Conozca cómo los diversos materiales impactan las necesidades de ángulo de salida: entran en juego factores como el espesor de la pared, la selección de materiales, la expulsión, las tasas de contracción, el acabado/textura, la profundidad de la pared y las capacidades de fabricación. ↩

-

Descubra cómo las formas intrincadas de los productos dictan los ángulos de inclinación necesarios: al diseñar una pieza, aplique el mayor ángulo de inclinación posible; una regla general es 1 grado de inclinación por 1 pulgada de profundidad de la cavidad, pero eso puede cambiar con... ↩

-

Descubra adaptaciones del molde que permiten ángulos de desmoldeo más pequeños para diseños complejos. Considere la geometría general de la pieza. Las formas complejas o los detalles intrincados pueden requerir ajustes en el espesor de la pared para mantener la moldeabilidad... ↩

-

Explore cómo los controles deslizantes y las tapas biseladas reducen los ángulos de salida. Reducción de la deformación: durante el moldeo por inyección, las temperaturas desiguales del molde o la fusión desigual del plástico pueden provocar la deformación del producto. Adecuado … ↩

-

Comprenda cómo los acabados superficiales facilitan el desmolde. Del mismo modo, un llenado más rápido a través de las cavidades del molde puede reducir la visibilidad de la línea de soldadura. Mejora así el aspecto general de los acabados plásticos. ↩

-

Descubra cómo los ángulos de desmoldeo afectan la eficiencia y la calidad del moldeo por inyección: Mejore las piezas moldeadas por inyección con el uso de ángulos de desmoldeo. Aplicar el borrador adecuado (una ligera inclinación para ayudar a soltar las piezas más fácilmente) temprano puede ahorrarle tiempo y... ↩

-

Descubra cómo los diseños complejos influyen en las decisiones sobre los ángulos de desmoldeo: Numerosos factores entran en juego al seleccionar los ángulos de desmoldeo. Estos incluyen espesor de pared, profundidad, tasas de contracción, elección de material, complejidad de la pieza, acabado, etc. ↩