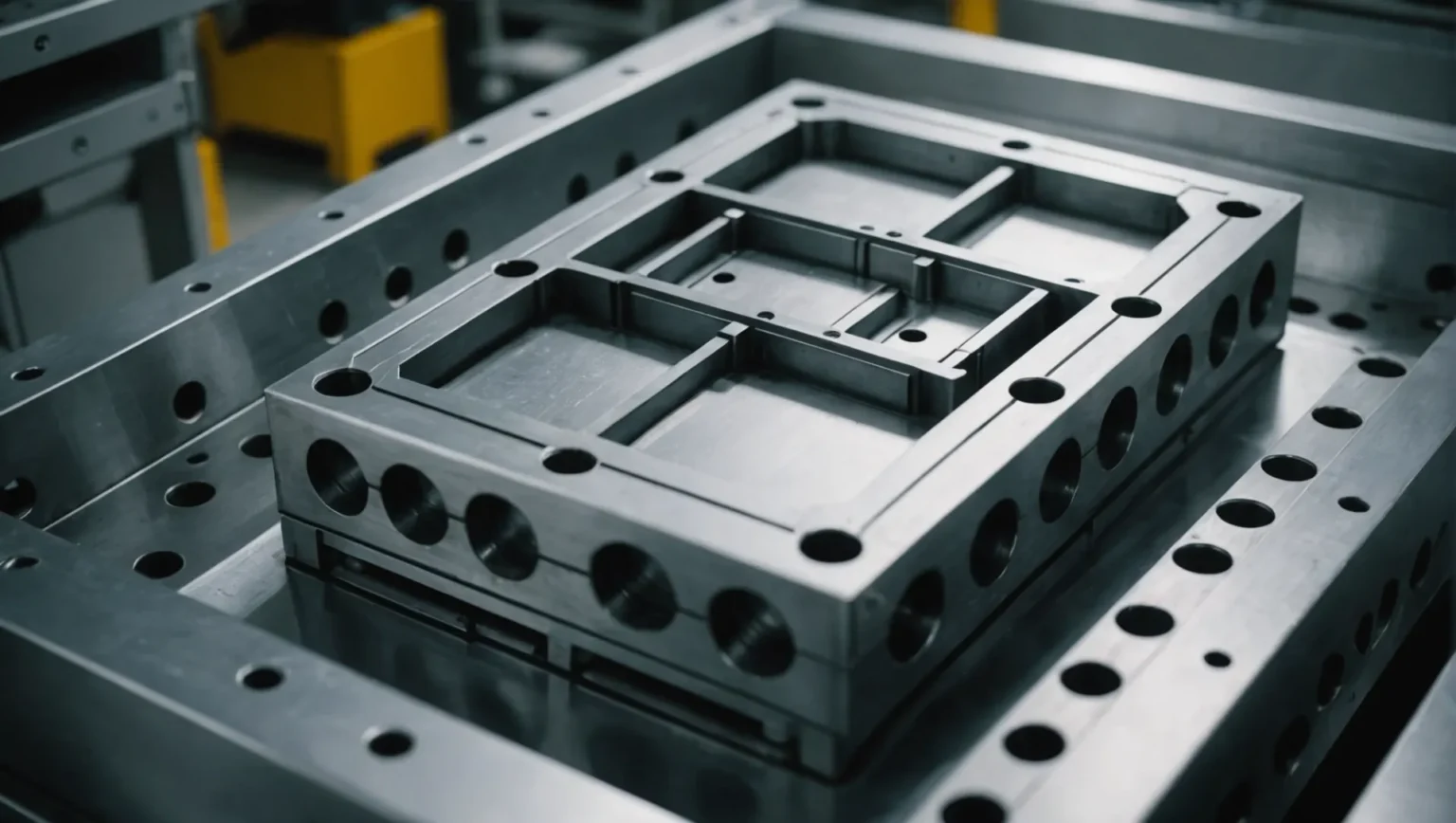

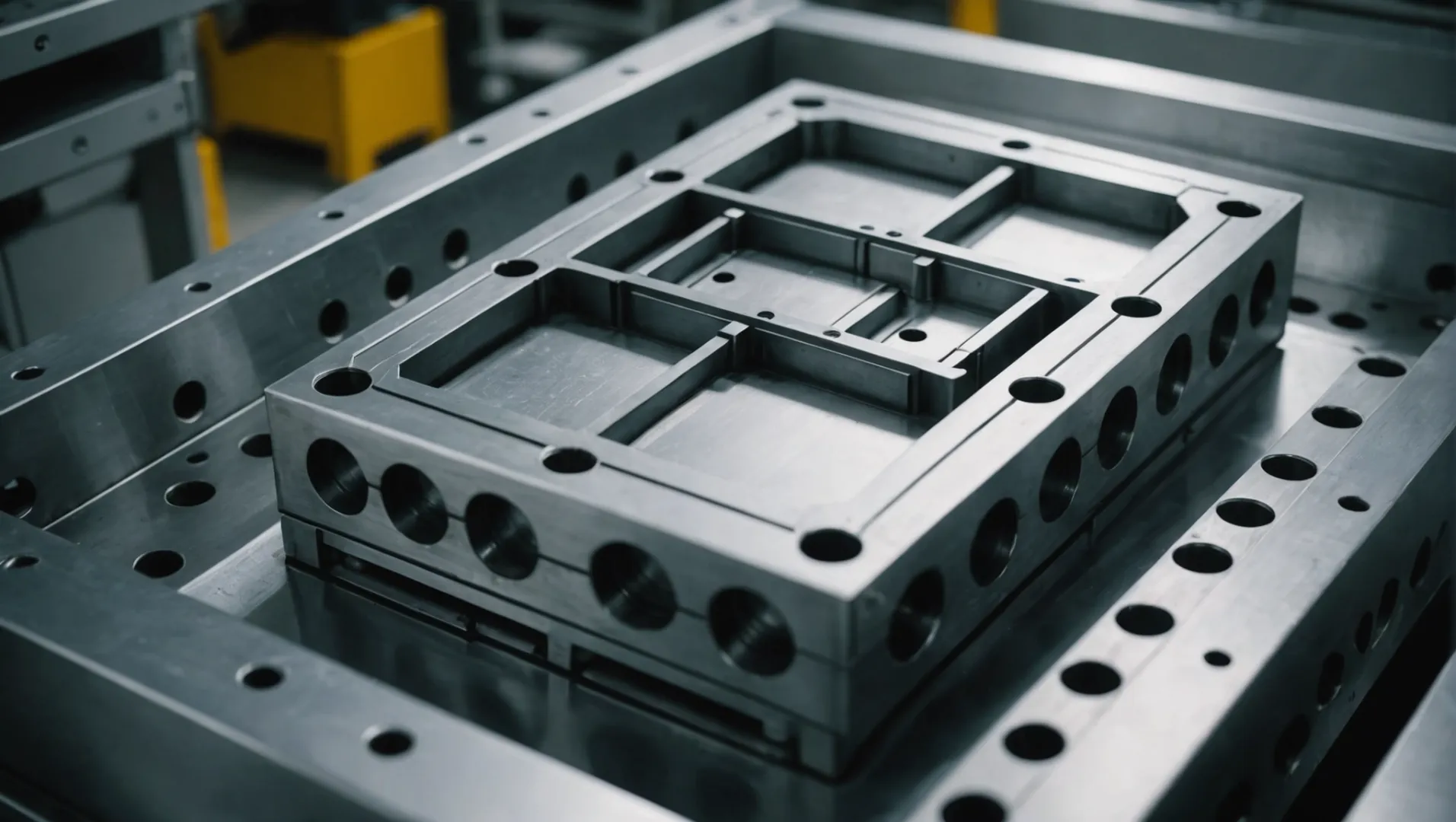

Como alguien profundamente involucrado en el mundo de la fabricación, sé que los moldes de inyección son los héroes anónimos de nuestras líneas de producción. Su longevidad no es solo cuestión de costo; se trata de calidad, eficiencia y confianza.

Los mejores métodos de tratamiento anticorrosión para moldes de inyección incluyen la selección de materiales resistentes a la corrosión como acero inoxidable o de aleación, la aplicación de tratamientos de superficie como galvanoplastia o nitruración y el mantenimiento de rutinas regulares de limpieza y lubricación.

Profundicemos en cada método y descubramos cómo estas estrategias pueden aumentar la vida útil y el rendimiento de sus moldes.

El acero inoxidable es resistente a la corrosión para moldes de inyección.Verdadero

El acero inoxidable ofrece una alta resistencia a la corrosión, ideal para ambientes húmedos.

¿Cómo afecta la selección del material a la durabilidad del molde?

Elegir los materiales adecuados para sus moldes puede afectar significativamente su vida útil y rendimiento.

La selección del material es crucial para la durabilidad del molde, ya que influye en la resistencia al desgaste, la corrosión y la eficiencia operativa. Opte por materiales como el acero inoxidable o el acero aleado, que ofrecen alta resistencia a la corrosión y resistencia.

Comprender el papel de la selección de materiales

La selección de materiales es un aspecto fundamental del diseño de moldes, que afecta desde la eficiencia de la producción hasta la calidad del producto. Al seleccionar materiales, los fabricantes deben considerar factores como las condiciones ambientales a las que se enfrentará el molde, los tipos de plásticos utilizados y la vida útil deseada del molde.

Opciones de materiales clave para la durabilidad

-

Acero inoxidable : Conocido por su excelente resistencia a la corrosión, el acero inoxidable es ideal para moldes expuestos a sustancias corrosivas o que operan en condiciones de humedad. Por ejemplo, los moldes utilizados con PVC u otros plásticos a base de cloruro se benefician enormemente del acero inoxidable.

-

Acero aleado : Los aceros aleados con tratamiento especial proporcionan un equilibrio entre resistencia y resistencia a la corrosión. Estos materiales suelen contener elementos como el cromo o el níquel, lo que mejora sus propiedades protectoras contra la erosión química.

| Tipo de material | Ventajas | Aplicaciones ideales |

|---|---|---|

| Acero inoxidable | Alta resistencia a la corrosión, longevidad | Plásticos a base de cloruro, entornos húmedos |

| Acero aleado | Resistencia y resistencia a la corrosión a medida | Moldes de uso general |

Impacto en el desgaste

Elegir el material adecuado no solo protege contra la corrosión, sino que también mitiga el desgaste. La dureza y la tenacidad son atributos cruciales:

-

Dureza : Un material más duro resiste la abrasión y la deformación superficial. Por ejemplo, ciertos aceros aleados pueden tratarse para lograr una mayor dureza superficial sin comprometer su integridad estructural.

-

Tenacidad : Se refiere a la capacidad de un material para absorber energía y deformarse plásticamente sin fracturarse. Materiales como el acero martensítico presentan una tenacidad excepcional, lo que los hace adecuados para aplicaciones de alta tensión.

Personalización de propiedades de materiales

Además de seleccionar materiales estándar, los fabricantes pueden mejorar la durabilidad del molde adaptando las propiedades del material a través de tratamientos:

-

Tratamiento térmico : Procesos como el recocido o el temple pueden ajustar la microestructura de un material, mejorando su resistencia y dureza.

-

Recubrimiento de superficies : Técnicas como la deposición física de vapor1 crean una capa protectora que reduce la fricción y mejora la resistencia al desgaste.

Al seleccionar y tratar cuidadosamente los materiales de los moldes, los fabricantes pueden prolongar significativamente su vida útil, reducir los costos de mantenimiento y mejorar la calidad del producto. Para obtener más información sobre tratamientos avanzados de materiales, considere explorar las técnicas de recubrimiento en el moldeo por inyección 2 .

Los moldes de acero inoxidable resisten eficazmente la corrosión.Verdadero

El acero inoxidable ofrece una alta resistencia a la corrosión, ideal para ambientes húmedos o corrosivos.

El acero aleado carece de resistencia en comparación con el acero inoxidable.FALSO

El acero aleado proporciona un equilibrio entre resistencia y resistencia a la corrosión, a menudo mejorado con tratamientos.

¿Cuáles son los beneficios de la galvanoplastia para moldes?

Los moldes de galvanoplastia mejoran significativamente su durabilidad y rendimiento al ofrecer una protección superior de la superficie.

La galvanoplastia proporciona a los moldes una mejor resistencia a la corrosión, una mayor protección contra el desgaste y un acabado superficial más suave, lo que garantiza una vida útil más larga y un mejor rendimiento.

Resistencia a la corrosión mejorada

Una de las principales ventajas de los moldes de galvanoplastia es su mayor resistencia a la corrosión. Al aplicar una capa de metal, como cromo o níquel, sobre la superficie del molde, la galvanoplastia actúa como una barrera protectora contra las sustancias corrosivas presentes en ciertos plásticos. Esto es especialmente crucial al trabajar con materiales o entornos naturalmente corrosivos.

-

Cromado : Este tipo de cromado forma una capa dura, lisa y resistente a la corrosión, resistente a diversos productos químicos. Es ideal para moldes expuestos a sustancias agresivas durante la producción.

-

Niquelado : similar al cromo, el niquelado proporciona una protección robusta contra la corrosión al tiempo que mejora la dureza de la superficie del molde.

Protección mejorada contra el desgaste

La galvanoplastia no solo protege los moldes de la corrosión, sino que también mejora significativamente su resistencia al desgaste. Un molde revestido puede soportar un uso repetido sin sufrir el desgaste típico de las superficies sin recubrimiento. Esto es crucial para mantener las dimensiones precisas y el buen funcionamiento de los moldes a lo largo del tiempo.

| Tipo de enchapado | Resistencia a la corrosión | Resistencia al desgaste |

|---|---|---|

| Cromo | Alto | Muy alto |

| Níquel | Moderado | Alto |

Acabado de superficie mejorado

Un acabado superficial más liso es otra ventaja de la galvanoplastia. El recubrimiento rellena las imperfecciones microscópicas de la superficie del molde, lo que resulta en un acabado más liso que reduce la fricción durante el proceso de moldeo. Esto facilita el desmoldeo y reduce la acumulación de material en el molde.

Consideraciones adicionales

Si bien la galvanoplastia ofrece numerosas ventajas, es fundamental elegir el tipo de recubrimiento adecuado según los requisitos específicos de su entorno de producción. Se deben considerar factores como la temperatura, la presión y los tipos de materiales que se moldean. Además, rutinas de mantenimiento regulares para garantizar la durabilidad y la eficacia de la capa galvanizada.

Explorar más a fondo las técnicas de galvanoplastia 4 puede brindarle información para seleccionar el mejor enfoque adaptado a sus necesidades.

La galvanoplastia mejora el acabado de la superficie del molde.Verdadero

La galvanoplastia rellena las imperfecciones, dando como resultado un acabado más suave.

El niquelado ofrece una mejor resistencia al desgaste que el cromo.FALSO

El cromo tiene una resistencia al desgaste muy alta en comparación con el níquel.

¿Por qué es fundamental el mantenimiento regular del moho?

El mantenimiento regular del molde es crucial para prolongar la vida útil del molde y garantizar la calidad del producto.

El mantenimiento regular de los moldes evita la corrosión, reduce el tiempo de inactividad y mejora la calidad del producto al garantizar que los moldes funcionen de manera eficiente durante su vida útil.

La importancia de la limpieza regular

La limpieza regular de los moldes es vital para evitar la acumulación de residuos plásticos y suciedad, que pueden provocar corrosión y defectos en los productos moldeados. Una limpieza eficaz implica el uso de productos y herramientas de limpieza especializados, como cepillos de cobre y aire comprimido, para mantener la superficie del molde impecable. Esto no solo previene la corrosión, sino que también garantiza un rendimiento constante del molde, evitando interrupciones en el proceso de fabricación.

Técnicas de protección contra la oxidación

La aplicación de tratamientos antioxidantes durante el almacenamiento del molde es esencial para prevenir daños causados por la humedad y el oxígeno. Recubrir el molde con inhibidores de óxido o aceites forma una capa protectora que lo protege de la corrosión. Para el almacenamiento a largo plazo, se recomienda utilizar un embalaje sellado con desecante para mantener el ambiente seco. Estas medidas garantizan que el molde se mantenga en óptimas condiciones cuando no esté en uso, listo para producir productos de calidad una vez que vuelva a funcionar.

Importancia de una lubricación adecuada

La lubricación es fundamental para reducir el desgaste y la fricción entre las piezas móviles del molde. La aplicación de aceites o grasas lubricantes adecuados ayuda a prevenir la corrosión y garantiza un funcionamiento sin problemas. Es fundamental seleccionar productos sin elementos corrosivos y revisarlos y reemplazarlos periódicamente para mantener su eficacia. Esta atención regular garantiza el funcionamiento eficiente del molde, minimizando el riesgo de averías inesperadas.

Cumplimiento de las especificaciones de funcionamiento

Controlar adecuadamente los parámetros de moldeo por inyección, como la temperatura, la presión y la velocidad, es esencial para prevenir el desgaste y la corrosión excesivos. Las temperaturas excesivas pueden acelerar las reacciones químicas que corroen el molde, mientras que las presiones altas pueden causar deformación. Al optimizar estos parámetros según los materiales y los requisitos específicos del producto, los fabricantes pueden reducir significativamente el desgaste de los moldes, mejorando así su longevidad y rendimiento.

Las prácticas de mantenimiento regular son fundamentales para mantener la integridad del molde 5 y garantizar la eficiencia de las líneas de producción. Los operadores también deben recibir capacitación en técnicas de manejo correctas para evitar daños durante la instalación o el desmontaje, preservando así la integridad estructural del molde. Al seguir estas estrategias de mantenimiento, los fabricantes pueden prolongar la vida útil del molde, mejorar la calidad del producto y reducir los costos operativos a largo plazo.

La limpieza regular previene la corrosión del moho.Verdadero

La limpieza elimina los residuos que provocan la corrosión, garantizando así la longevidad.

Ignorar la lubricación reduce la vida útil del molde.Verdadero

La falta de lubricación aumenta el desgaste y provoca una falla prematura del molde.

¿Cómo pueden las especificaciones operativas prevenir la corrosión?

Las especificaciones operativas juegan un papel fundamental en la prevención de la corrosión en los moldes de inyección, garantizando la longevidad y la eficiencia.

Al controlar los parámetros de moldeo por inyección, evitar materiales corrosivos y garantizar un manejo adecuado, las especificaciones operativas minimizan los riesgos de corrosión y mejoran la vida útil del molde.

Control de parámetros del proceso de moldeo por inyección

Las especificaciones operativas implican principalmente un control preciso de los parámetros del proceso de moldeo por inyección, como la temperatura, la presión y la velocidad. Las temperaturas excesivas pueden acelerar las reacciones químicas que provocan corrosión, mientras que la alta presión puede causar desgaste y deformación.

Por ejemplo, optimizar los parámetros según materiales plásticos específicos puede reducir la tensión en los moldes. Implementar un ciclo de enfriamiento controlado previene el choque térmico, lo cual es crucial para minimizar la tensión superficial y la posible corrosión. Los operadores deben monitorear estos parámetros constantemente mediante sensores avanzados y sistemas automatizados para mantener condiciones óptimas.

Evite el uso de materiales corrosivos

La selección de materiales es crucial en las especificaciones operativas para prevenir la corrosión. Los elementos corrosivos presentes en las materias primas, como los halógenos o el azufre, pueden dañar significativamente los moldes. Por lo tanto, es esencial seleccionar materiales que no reaccionen negativamente con la superficie del molde.

Cuando sea inevitable el uso de estos materiales, se deben reforzar las medidas de protección del molde. Considere aplicar un revestimiento resistente a la corrosión u opte por materiales con resistencia inherente, como el acero inoxidable. Además, procure siempre utilizar aditivos y pigmentos libres de elementos corrosivos.

Operar correctamente el molde

El correcto funcionamiento del molde es otro aspecto fundamental de las especificaciones operativas. Los operadores deben recibir capacitación exhaustiva sobre los procedimientos correctos de manipulación para evitar daños innecesarios.

Tabla: Prácticas clave para la operación del molde

| Práctica | Descripción |

|---|---|

| Formación profesional | Asegúrese de que todos los operadores reciban capacitación profesional sobre el manejo de moldes para reducir los riesgos de daños físicos y corrosión posterior. |

| Manejo suave | Durante la instalación o el desmontaje, manipule los moldes con cuidado para evitar dañar la superficie. |

| Gestión de la fuerza | Evite la fuerza excesiva y las operaciones bruscas para protegerse contra rayones y otras formas de desgaste físico. |

Al integrar estas especificaciones en las operaciones diarias, los fabricantes pueden extender sustancialmente la vida útil de sus moldes, lo que genera una mayor eficiencia y una reducción de costos.

Explore las técnicas de prevención de la corrosión 6 para obtener más información sobre el mantenimiento de sus activos de fabricación.

La alta presión en el moldeo provoca corrosión.FALSO

La alta presión provoca desgaste pero no corrosión directa.

Los materiales corrosivos dañan los moldes de inyección.Verdadero

Materiales como halógenos o azufre pueden corroer las superficies del molde.

Conclusión

Al adoptar estas técnicas anticorrosivas, puede mejorar significativamente la longevidad y el rendimiento de sus moldes de inyección. Analice sus prácticas actuales y considere integrar estas soluciones para mantener altos estándares de calidad en sus productos.

-

Descubra cómo el PVD mejora las superficies del molde contra el desgaste y la corrosión. Uno de los aspectos más significativos del PVD es su naturaleza no química, lo que significa que no se producen sustancias nuevas durante la deposición. ↩

-

Descubra recubrimientos avanzados que mejoran la longevidad y el rendimiento del molde: El enfoque de horneado. Un material de recubrimiento antiadherente común en aplicaciones de moldeo por inyección es el PTFE (politetrafluoroetileno). ↩

-

Descubra por qué el mantenimiento constante es crucial para preservar los moldes galvanizados: la comunicación con sus fuentes de texturizado y enchapado es clave para mantener adecuadamente la superficie del molde. ↩

-

Explore varios métodos de galvanoplastia adecuados para diversas aplicaciones de moldeo. Existen dos tipos básicos de galvanoplastia: electrolítica y no electrolítica. La galvanoplastia electrolítica requiere electricidad para su funcionamiento. Hay.. ↩

-

Descubra cómo mantener la integridad del molde aumenta la eficiencia de fabricación y la calidad del producto.: Consistencia y precisión: Las medidas de control de calidad en la fabricación de moldes de inyección garantizan la producción constante de piezas de plástico precisas. ↩

-

Descubra técnicas integrales para prolongar la vida útil del molde: aprenda a desarrollar la mejor estrategia de prevención de óxido para evitar la corrosión en sus moldes de inyección, incluidos bujes y bases de bebederos de moldes con consejos de.. ↩