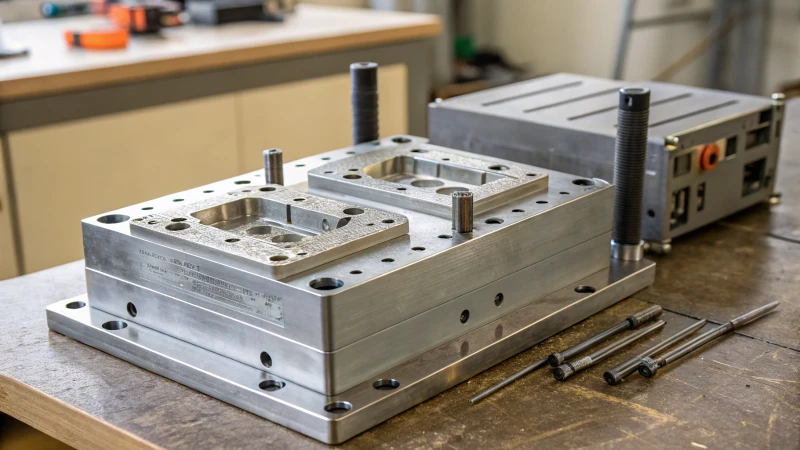

Elegir el material adecuado para fabricar moldes parece difícil, pero es un paso importante para el éxito de tu proyecto. ¡Analicemos las opciones juntos!

Los mejores materiales para moldes incluyen acero al carbono, aleaciones, acero de alta velocidad, hierro fundido, metales no ferrosos, aleaciones duras y compuestos. La elección del material adecuado depende de la complejidad del molde y de los requisitos de carga.

Recuerdo mi primer proyecto de molde. ¡Me sentí abrumado por la cantidad de opciones! Cada material ofrece cualidades distintas. Estas cualidades ayudan o perjudican el diseño. Por ejemplo, el acero al carbono para herramientas es adecuado para moldes más sencillos. Sin embargo, presenta problemas de precisión. El aluminio es otra opción. Se siente ligero y se enfría bien. Sin embargo, le falta resistencia. Aprender sobre estos materiales cambió mi enfoque. Mi creatividad floreció. El proceso se volvió divertido y gratificante.

El acero es la mejor opción como material para la fabricación de moldes.Verdadero

El acero, incluidos los tipos de carbono y de aleación, se prefiere por su resistencia y durabilidad en aplicaciones de moldes.

Los metales no ferrosos no son adecuados para moldes.FALSO

Los metales no ferrosos pueden ser efectivos para aplicaciones de moldes específicos, contrariamente a esta afirmación.

- 1. ¿Cuáles son las propiedades de los aceros al carbono para herramientas destinadas a la fabricación de moldes?

- 2. ¿Cómo mejoran los elementos de aleación el rendimiento del acero para moldes?

- 3. ¿Qué papel juegan los metales no ferrosos en la fabricación de moldes?

- 4. ¿Por qué son tan importantes las aleaciones duras para los moldes de alta precisión?

- 5. ¿Cómo pueden los materiales compuestos mejorar la eficiencia del molde?

- 6. ¿Qué factores debes considerar al elegir materiales para moldes?

- 7. Conclusión

¿Cuáles son las propiedades de los aceros al carbono para herramientas destinadas a la fabricación de moldes?

Trabajo como diseñador en el mundo de la fabricación de moldes. Valoro mucho las cualidades especiales de los aceros al carbono para herramientas. Estos materiales son más que solo acero. Sirven como base para mis proyectos. ¡Hablemos de sus interesantes características!

Los aceros al carbono para herramientas, esenciales para la fabricación de moldes, incluyen aceros de alto carbono, de baja aleación, de alta aleación y para matrices de trabajo en caliente. Cada tipo ofrece propiedades únicas, adecuadas para aplicaciones específicas, lo que resalta su importancia y limitaciones en los procesos de fabricación.

Comprensión de los aceros al carbono para herramientas en la fabricación de moldes

Los aceros al carbono para herramientas son importantes para la creación de moldes debido a sus propiedades únicas que los hacen adecuados para diversas aplicaciones. Se clasifican en categorías como aceros de alto carbono, de baja aleación, de alta aleación y para matrices de trabajo en caliente. Cada uno tiene usos y limitaciones específicas en la fabricación, lo que influye significativamente en el éxito de un proyecto.

Los aceros bajos en carbono me recuerdan a gigantes apacibles; tienen gran ductilidad, pero menor dureza. Los aceros altos en carbono, en cambio, se asemejan a guerreros robustos: duros y resistentes, pero menos flexibles. Es un equilibrio delicado que refleja los desafíos del diseño.

Tipos de aceros al carbono para herramientas

-

Aceros para herramientas con alto contenido de carbono

- Ejemplos: T7A – T12A

- Características: Muy duro después del temple, ideal para moldes simples sin cargas pesadas.

- Aplicaciones: Los uso a menudo para moldes de estampación pequeños, ideales para láminas metálicas delgadas.

- Limitaciones: Al igual que yo después de un día agotador, pueden ser complicados con baja templabilidad y alta deformación por temple.

-

Aceros para herramientas de baja aleación

- Ejemplos: CrWMn, 9Mn2V

- Características: Buena templabilidad y resistencia al desgaste debido a los elementos de aleación.

- Aplicaciones: Perfecto para moldes de extrusión y estampación en frío debido a sus dimensiones estables.

-

Aceros para herramientas de alta aleación (acero de alta velocidad)

- Ejemplos: W18Cr4V, W6Mo5Cr4V2

- Características: Alta dureza y resistencia al desgaste; ideal para moldes complejos e impactos fuertes.

- Aplicaciones: Los elijo cuando trabajo con plásticos que contienen rellenos duros como fibra de vidrio.

-

Acero para matrices de trabajo en caliente

- Ejemplos: 5CrNiMo, 5CrMnMo

- Características: Excelente desempeño a altas temperaturas, resistiendo fatiga térmica.

- Aplicaciones: Cruciales para moldes de fundición a presión de aluminio; soportan bien altas presiones y calor.

Tabla comparativa de aceros al carbono para herramientas destinados a la fabricación de moldes

| Tipo de acero | Ejemplos | Nivel de dureza | Aplicaciones | Limitaciones |

|---|---|---|---|---|

| Acero para herramientas con alto contenido de carbono | T7A – T12A | Alto | Moldes simples, moldes de estampación | Mala templabilidad, gran deformación |

| Acero para herramientas de baja aleación | CrWMn, 9Mn2V | Medio-alto | Estampación en frío, moldes de alta precisión | Resistencia moderada al desgaste |

| Acero para herramientas de alta aleación | W18Cr4V | muy alto | Herramientas de alta velocidad, moldes complejos | Caro |

| Acero para matrices de trabajo en caliente | 5CrNiMo | Alto | Moldes de fundición a presión; soporta altas temperaturas | Disponibilidad limitada |

Consideraciones clave al seleccionar aceros al carbono para herramientas

Al seleccionar el acero al carbono para herramientas adecuado para la fabricación de moldes, tenga en cuenta factores como:

- Requisitos de carga : Conocer la carga del molde es clave; me ayuda a elegir acero que resista la presión.

- Complejidad del diseño de moldes : los diseños complejos a menudo necesitan más aleaciones para lograr el máximo rendimiento: ¡diseñar es como crear una obra maestra donde cada detalle importa!

- Resistencia térmica : Para altas temperaturas, confío en los aceros para matrices de trabajo en caliente debido a su resistencia superior a la fatiga térmica: ¡verdaderos caballos de batalla!

Para obtener más información sobre los materiales de moldes y sus aplicaciones en diversas industrias, consulte estos recursos: propiedades del material 1 , procesos de fabricación de moldes 2 .

Los aceros para herramientas con alto contenido de carbono son adecuados únicamente para moldes simples.Verdadero

Los aceros para herramientas con alto contenido de carbono, como T7A - T12A, están diseñados para moldes simples y brindan alta dureza pero templabilidad limitada.

Los aceros para herramientas de baja aleación ofrecen poca resistencia al desgaste.FALSO

Los aceros para herramientas de baja aleación mejoran la resistencia al desgaste debido a sus elementos de aleación, lo que los hace adecuados para moldes de estampación en frío.

¿Cómo mejoran los elementos de aleación el rendimiento del acero para moldes?

¿Alguna vez te has preguntado cómo los elementos de aleación transforman el acero para moldes de bueno a extraordinario? Quiero contarte mi experiencia en el fascinante mundo del acero para moldes y cómo estos elementos realmente lo transforman todo.

Los elementos de aleación mejoran el acero del molde al aumentar la dureza, la tenacidad, la resistencia al desgaste y la estabilidad térmica, lo que permite que los moldes complejos soporten aplicaciones de alto estrés de manera eficaz.

Comprensión de los elementos de aleación

Exploré el acero para moldes y descubrí que los elementos de aleación son campeones ocultos. Estos elementos se unen a los metales base y mejoran incansablemente características como dureza, tenacidad, resistencia al desgaste y maquinabilidad. Transforman el acero común en algo extraordinario.

Analice los aceros para herramientas de baja aleación. Añadir cromo y manganeso transformó mi comprensión. Estos elementos mejoran notablemente la templabilidad y la tenacidad. Permiten crear moldes con formas complejas que soportan altas tensiones operativas. Recuerdo haber trabajado en un proyecto con diseños detallados para un nuevo producto. Estas mejoras nos ayudaron a lograr una precisión que superaba nuestras expectativas.

Tipos de acero para moldes y sus elementos de aleación

| Tipo de acero para moldes | Elementos de aleación comunes | Propiedades clave mejoradas |

|---|---|---|

| Acero al carbono para herramientas | Carbón | Alta dureza después del temple |

| Acero para herramientas de baja aleación | Cromo, Manganeso | Mayor templabilidad y tenacidad |

| Acero para herramientas de alta aleación | Tungsteno, molibdeno | Alta dureza, resistencia al desgaste |

| Acero para matrices de trabajo en caliente | níquel, molibdeno | Alta resistencia y tenacidad a temperaturas elevadas |

| Molde de plástico de acero | Níquel, cromo | Buen rendimiento de procesamiento y mínima deformación |

| Hierro fundido dúctil | Silicio | Mayor dureza y resistencia |

Estudié aceros de alta velocidad como el W18Cr4V y me impresionó el tungsteno. Mejora notablemente la dureza en rojo. Esta característica es invaluable para moldes que se enfrentan a cortes de alta velocidad o materiales abrasivos, como la fibra de vidrio en la inyección de plástico. Esto pone de relieve la necesidad de una planificación cuidadosa para seleccionar el acero adecuado para tareas específicas.

El papel de los elementos de aleación en el rendimiento

-

Dureza : Mi primera lección fue el poder de los elementos de aleación para aumentar la dureza del acero para moldes. La adición de vanadio produce una fina formación de carburo, lo que resulta en una dureza y una resistencia al desgaste excepcionales. Recuerdo un proyecto en el que lograr una dureza específica fue crucial para el éxito.

-

Tenacidad : La tenacidad es vital para los aceros de moldeo que se enfrentan a cargas de impacto. El níquel destaca por mejorar la tenacidad y prevenir el agrietamiento bajo tensión. Recuerdo haber aplicado este conocimiento en charlas de diseño con el objetivo de mejorar la durabilidad.

-

Templabilidad : Aprender sobre la templabilidad fue revelador. El cromo mejora esta característica, permitiendo que el acero alcance la dureza deseada durante el temple. Esto es beneficioso para las formas complejas con las que suelo trabajar.

-

Resistencia al desgaste : la adición de molibdeno puede mejorar en gran medida la resistencia al desgaste en los moldes que enfrentan materiales abrasivos durante la producción.

-

Estabilidad térmica : La consistencia a diferentes temperaturas es importante. Gracias a los elementos de aleación, es posible mejorar la estabilidad térmica y prevenir la deformación causada por el calor. Esto es algo que considero con frecuencia.

Estas mejoras permiten a los diseñadores seleccionar el mejor acero para las aplicaciones, garantizando longevidad y confiabilidad.

Implicaciones prácticas para los diseñadores de productos

Como diseñador de productos, comprender las ventajas específicas de los elementos de aleación cambió mi proceso de selección de materiales para moldes. Por ejemplo, en el diseño de productos electrónicos de consumo, que exigen precisión y durabilidad, los aceros para herramientas de alta o baja aleación con elementos específicos suelen ofrecer mejores resultados que los aceros al carbono simples.

Para explorar más sobre los tipos de acero para moldes y sus usos, consulte los recursos sobre las características del acero para moldes 3 o los efectos de los elementos de aleación 4. Estos conocimientos me han sido muy útiles para mejorar mis diseños y optimizar los procesos de producción.

Los elementos de aleación mejoran la tenacidad y dureza del acero del molde.Verdadero

La adición de elementos de aleación mejora la tenacidad y la dureza, algo crucial para el acero para moldes utilizado en aplicaciones de alta tensión, previniendo fallas durante la operación.

Los aceros de alta velocidad conservan la dureza a temperaturas elevadas.Verdadero

Los aceros de alta velocidad como el W18Cr4V mantienen su dureza bajo el calor, lo que los hace ideales para herramientas de corte y moldes de alta velocidad en condiciones exigentes.

¿Qué papel juegan los metales no ferrosos en la fabricación de moldes?

¿Alguna vez has pensado en cómo los materiales que seleccionamos influyen en la eficiencia y el rendimiento de la creación de moldes? Profundicemos en el interesante papel de los metales no ferrosos y descubramos cómo dejan una huella notable en nuestros proyectos. Los metales no ferrosos son realmente importantes.

Los metales no ferrosos, como el cobre y el aluminio, son cruciales en la fabricación de moldes debido a sus propiedades antioxidantes y livianas, lo que mejora la eficiencia del molde y el rendimiento general de la fábrica.

Importancia de los metales no ferrosos en la fabricación de moldes

Los metales no ferrosos desempeñan un papel fundamental en la fabricación de moldes debido a sus características especiales. No contienen hierro como los metales ferrosos. Ofrecen ventajas como resistencia a la oxidación, ligereza y buena conducción eléctrica.

1. Aleaciones de cobre.

El bronce-berilio es un material que me encanta. No solo es resistente, sino que también tiene una conductividad térmica increíble. En una ocasión trabajé en un proyecto que requería moldes que se enfriaran rápidamente durante el moldeo por inyección. Los insertos de bronce-berilio eliminaron eficazmente el calor del plástico caliente, reduciendo considerablemente el tiempo de cada ciclo. La flexibilidad de esta aleación es muy útil en piezas que requieren mecanismos de reajuste elásticos.

2. Aleaciones de aluminio

. Las aleaciones de aluminio son revolucionarias. Pesan menos y conducen bien el calor, lo que las hace ideales para moldes que manipulamos o movemos con frecuencia. Son excelentes para reducir el peso.

| Tipo | Características clave | Aplicaciones |

|---|---|---|

| Aluminio fundido | Baja densidad, buena conductividad térmica | Piezas estructurales auxiliares |

| Aleación de aluminio | Ligero, fácil de mecanizar | Moldes con menores requerimientos de carga |

Sin embargo, estas aleaciones tienen menor resistencia, por lo que son mejores para usos menos exigentes.

3. Aleaciones duras.

Las aleaciones duras, como el carburo de tungsteno, son las mejores en la fabricación de moldes. Resisten el desgaste y son increíblemente duras, lo cual es vital para moldes muy precisos y trabajos de estampación rápidos. Utilizo aleaciones duras para componentes críticos como punzones; esto prolonga enormemente la vida útil de los moldes.

Materiales compuestos en la fabricación de moldes

La llegada de los materiales compuestos a la fabricación de moldes me entusiasma. Los plásticos reforzados, como el plástico reforzado con fibra de vidrio (PRFV) y el plástico reforzado con fibra de carbono (PRFC), se han convertido en mis opciones preferidas para soluciones ligeras pero resistentes.

| Tipo de material | Beneficios | Casos de uso típicos |

|---|---|---|

| PRFV | Alta resistencia a la corrosión, peso ligero | Prototipos de moldes de inyección pequeños |

| CFRP | Excepcional relación resistencia-peso | Fabricación rápida de moldes |

Estos materiales aceleran enormemente la creación de prototipos y reducen mucho el tiempo de desarrollo del molde.

Aplicaciones de metales no ferrosos en la fabricación de moldes

Al explorar más las aplicaciones, encuentro metales no ferrosos en todas partes en la fabricación de moldes:

- Moldes de inyección: el uso de aleaciones de cobre para insertos mejora la eficiencia de enfriamiento; he visto este éxito en muchos proyectos.

- Moldes de fundición a presión: Las aleaciones de aluminio crean diseños más ligeros manteniendo la funcionalidad; esto es crucial cuando necesitamos eficiencia.

- Moldes de precisión: Las aleaciones duras proporcionan resistencia bajo altas tensiones; ver un molde funcionar perfectamente a lo largo del tiempo es realmente satisfactorio.

Conclusión sobre el papel de los metales no ferrosos

Aprender las características especiales de los metales no ferrosos transformó mi trabajo. No solo mejoran el rendimiento del molde, sino que también aumentan la eficiencia de fabricación. Les recomiendo que aprendan más sobre el papel de las aleaciones metálicas 5 o los materiales compuestos en la fabricación 6. ¡La elección correcta de los materiales puede llevar sus diseños a nuevas alturas!

Los metales no ferrosos mejoran el rendimiento del molde en la fabricación.Verdadero

Los metales no ferrosos mejoran la eficiencia y el rendimiento del molde debido a sus propiedades únicas, lo que los hace esenciales en diversas aplicaciones de fabricación.

Las aleaciones de aluminio son los metales no ferrosos más fuertes disponibles.FALSO

Si bien las aleaciones de aluminio son livianas, generalmente tienen menor resistencia en comparación con otras opciones no ferrosas, como las aleaciones duras y las aleaciones de cobre.

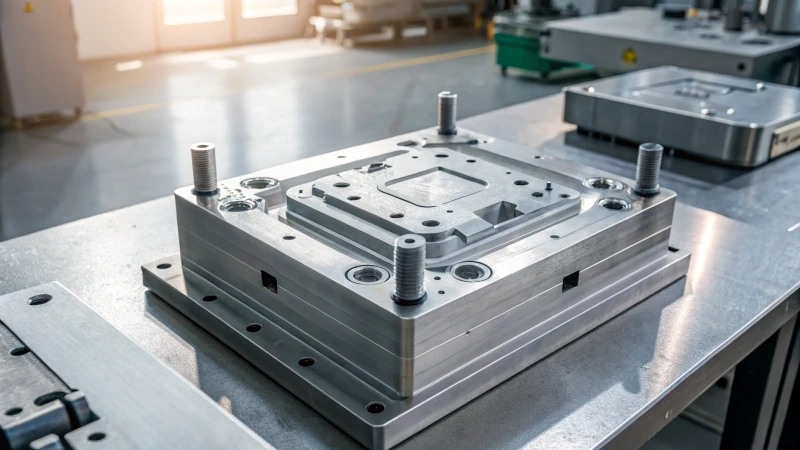

¿Por qué son tan importantes las aleaciones duras para los moldes de alta precisión?

¿Alguna vez has pensado en por qué las aleaciones duras son tan importantes para los moldes de alta precisión? Las aleaciones duras son esenciales en el mundo de la fabricación. Realmente contribuyen a dar forma a la industria.

Las aleaciones duras son cruciales para los moldes de alta precisión debido a su excepcional dureza, resistencia al desgaste y estabilidad térmica. Estos atributos mejoran el rendimiento y la longevidad del molde, lo que las hace esenciales para procesos de fabricación exigentes.

Comprensión de las aleaciones duras

En la industria del molde, las aleaciones duras presentan propiedades excepcionales. Compuestas por compuestos resistentes como el carburo de tungsteno y el carburo de titanio, desempeñan un papel crucial en los moldes de alta precisión. Sus características no solo prolongan la vida útil de los moldes, sino que también mejoran su rendimiento en diversas aplicaciones.

Las características críticas de las aleaciones duras incluyen:

- Alta dureza : Un molde puede mantener su forma y precisión incluso en condiciones difíciles. Esta es la fuerza de la dureza. Como un amigo confiable, nunca decepciona.

- Buena resistencia al desgaste : Las aleaciones duras combaten la abrasión de los materiales dentro del molde. Esto aumenta la vida útil del molde y reduce el tiempo de inactividad.

- Alta dureza al rojo : Estas aleaciones se mantienen resistentes a altas temperaturas. Esto las hace perfectas para tareas rápidas y precisas, similares a las de un experto trabajando bajo presión.

- Estabilidad química : Las aleaciones duras funcionan bien cuando se exponen a diversos productos químicos, manteniendo intacta la integridad del molde durante la producción.

Aplicaciones en moldes de alta precisión

Las aleaciones duras son vitales en productos moldeados complejos. Son importantes para piezas esenciales en moldes de alta precisión. A continuación, se detallan sus aplicaciones:

| Componente | Función | Material utilizado |

|---|---|---|

| Golpes | Se utiliza en operaciones de estampación para dar forma a materiales bajo alta presión. | carburo de tungsteno |

| Moldes cóncavos | Esencial para lograr diseños y formas intrincadas en productos moldeados. | carburo de titanio |

| Inserciones | Mejora la conductividad térmica y mejora el enfriamiento durante el moldeo por inyección. | Bronce de berilio |

En moldes de ultraprecisión, las aleaciones duras ayudan a cumplir con estrictos estándares de producto, como los requeridos para componentes electrónicos. Aumentan la calidad del producto y reducen los desperdicios.

Desafíos en el uso de aleaciones duras

El uso de aleaciones duras plantea algunos desafíos:

- Fragilidad : Su extrema dureza puede provocar que se agrieten bajo tensión. Incluso los más resistentes tienen sus límites.

- Procesamiento complejo : El mecanizado de estas aleaciones requiere técnicas y herramientas especiales, lo que a menudo incrementa los costos de producción. Es como encontrar el camino en un camino difícil; se necesitan las herramientas adecuadas.

- Costo : El precio de las aleaciones duras suele ser más alto que el de otros materiales, lo que puede resultar intimidante a la hora de planificar los costos de los proyectos de fabricación.

Conclusión sobre el papel de las aleaciones duras

Como diseñador de moldes, la elección de materiales para moldes de alta precisión requiere mucha consideración. Las aleaciones duras ofrecen grandes ventajas, pero también deben considerarse sus desafíos. Comprender estos factores es fundamental para expertos como nosotros que buscan un mejor rendimiento y, al mismo tiempo, controlar los costos. Para más detalles sobre la selección de materiales, explore materiales avanzados 7 .

Las aleaciones duras mejoran la durabilidad y la precisión del molde.Verdadero

Las propiedades únicas de las aleaciones duras, como la alta dureza y la resistencia al desgaste, mejoran significativamente la durabilidad y la precisión de los moldes de alta precisión.

Las aleaciones duras son económicas en comparación con otros materiales.FALSO

A pesar de sus ventajas, las aleaciones duras suelen ser más caras que los materiales alternativos, lo que repercute en los presupuestos de fabricación.

¿Cómo pueden los materiales compuestos mejorar la eficiencia del molde?

¿Alguna vez te has preguntado cómo los materiales compuestos transforman la fabricación de moldes? ¡Yo sí! Los materiales compuestos aportan nuevos niveles de eficiencia y rendimiento. Estos materiales mejoran los procesos de maneras inesperadas.

Los materiales compuestos mejoran la eficiencia del molde debido a su peso liviano, alta resistencia y excelentes propiedades térmicas, lo que permite una producción más rápida y un manejo más fácil, haciéndolos ideales para el diseño y los procesos de moldes modernos.

Comprensión de los materiales compuestos en la fabricación de moldes

Los materiales compuestos transforman radicalmente la fabricación de moldes. Ofrecen una fantástica combinación de durabilidad, peso reducido y resistencia a temperaturas más altas. A diferencia de las opciones tradicionales.

Los materiales de moldeo de plástico reforzado son increíbles. El plástico reforzado con fibra de vidrio (PRFV) y el plástico reforzado con fibra de carbono (PRFC) son opciones fantásticas. Cuando trabajé en un pequeño prototipo de molde de inyección, el uso de estos compuestos lo cambió todo. Los moldes se volvieron más ligeros y resistentes. Los proyectos se terminaron más rápido que antes.

Los materiales compuestos son fáciles de procesar y modificar. Recuerdo cuando se necesitaban cambios rápidos de diseño. ¡Los materiales flexibles fueron la solución! Esta flexibilidad es vital para diseñadores como Jacky. Los moldes no solo deben lucir bien, sino también funcionar bien en la producción a gran escala.

Ventajas de los materiales compuestos

ligeros

reducen el peso del molde. Son mucho más fáciles de manipular y transportar. ¡Se acabaron los problemas de levantamiento!

Alta resistencia específica:

ofrecen una excelente relación resistencia-peso. Diseñe formas complejas sin añadir peso.

Resistentes a la corrosión:

los composites resisten a los ataques químicos. Perfectos para entornos de producción hostiles. ¡Un verdadero alivio para todos los involucrados!

Aplicaciones de los materiales compuestos

He visto cómo funcionan los compuestos en varios moldes:

Moldes de inyección: En producciones de gran volumen, los compuestos acortan los tiempos de enfriamiento. Cada segundo cuenta con plazos ajustados.

Compuestos cerámicos: Funcionan bien para tareas de alta temperatura como el moldeo por inyección de cerámica. Las cerámicas reforzadas con fibra de carburo de silicio (SiC/SiC) resisten condiciones extremadamente duras. Me maravilla su resistencia a entornos intensos.

En tareas que requieren calentamiento y enfriamiento rápidos, los compuestos mejoran los tiempos de ciclo. Por ejemplo, el bronce-berilio en insertos de moldes destaca por su excelente disipación del calor. ¡Su alta conductividad térmica garantiza la eficiencia!

El futuro de la eficiencia del molde con materiales compuestos

Al reflexionar sobre el futuro de la fabricación, los materiales compuestos probablemente desempeñarán un papel más importante. Su ligereza y excelente rendimiento reducen los costes energéticos y las emisiones. Esto beneficia tanto al medio ambiente como a las finanzas

En resumen, comprender cómo los compuestos mejoran la eficiencia del molde es crucial para fabricantes e ingenieros. ¿Le interesan las aplicaciones o beneficios específicos? Explore las técnicas avanzadas de compuestos . ¡Aprovechemos juntos estos materiales innovadores!

Comprensión de los materiales compuestos en la fabricación de moldes

Los materiales compuestos se mantienen como héroes anónimos en la fabricación de moldes. Estoy realmente entusiasmado con su potencial. Cuando descubrí estos materiales, me sorprendió. Ofrecen una combinación única de ligereza, increíble resistencia y notable resistencia al calor. Los materiales tradicionales tienen dificultades para competir con esta combinación. Esta combinación permite lograr ciclos de producción más rápidos. Probablemente facilita la vida a diseñadores como yo.

Ventajas de los materiales compuestos

- Ligero : Los compuestos reducen el peso total de los moldes, lo que los hace más fáciles de manipular y transportar.

- Alta Resistencia Específica : Proporcionan mayores relaciones resistencia-peso en comparación con los materiales tradicionales, lo que permite el diseño de formas más complejas sin peso añadido.

- Resistencia a la corrosión : los compuestos resisten ataques químicos, lo que es particularmente beneficioso en entornos donde los moldes pueden estar expuestos a materiales o condiciones adversas.

| Propiedad | Materiales compuestos | Materiales Tradicionales |

|---|---|---|

| Peso | Ligero | Más pesado |

| Fortaleza | Alta resistencia específica | Variable |

| Resistencia a la corrosión | Excelente | Limitado |

| Flexibilidad de procesamiento | Alto | Moderado a bajo |

Aplicaciones de los materiales compuestos

Los materiales compuestos encuentran aplicaciones en varios tipos de moldes:

- Moldes de inyección : especialmente en la producción de gran volumen, donde los tiempos de ciclo rápidos son cruciales, los compuestos pueden mejorar la eficiencia al reducir los tiempos de enfriamiento debido a sus propiedades de conductividad térmica.

- Compuestos cerámicos : Las cerámicas reforzadas con fibra de carburo de silicio (SiC/SiC) son aptas para aplicaciones de alta temperatura, como el moldeo por inyección de cerámica. Mantienen su integridad en condiciones extremas y resisten eficazmente el desgaste y la erosión química.

En aplicaciones que requieren ciclos rápidos de calentamiento y enfriamiento, las propiedades térmicas de los compuestos pueden mejorar los tiempos de ciclo, mejorando así la productividad. Por ejemplo, el bronce-berilio se ha utilizado en insertos de moldes, donde la disipación de calor es crucial debido a su alta conductividad térmica.

El futuro de la eficiencia del molde con materiales compuestos

A medida que las industrias evolucionan hacia prácticas más sostenibles, es probable que se amplíe el papel de los materiales compuestos en la fabricación de moldes. Su ligereza y sus características de rendimiento superiores no solo contribuyen a la reducción de los costes energéticos durante la producción, sino también a la reducción de las emisiones durante el transporte y la manipulación.

En conclusión, comprender cómo los materiales compuestos pueden mejorar la eficiencia de los moldes es vital para los profesionales de la fabricación y la ingeniería. Para obtener más información sobre las aplicaciones o los beneficios específicos de los materiales compuestos en el diseño de moldes, considere explorar técnicas avanzadas de materiales compuestos 8 o casos prácticos sobre mejoras en la eficiencia de los moldes 9 .

Los materiales compuestos son más pesados que los materiales de molde tradicionales.FALSO

Esta afirmación es falsa; los materiales compuestos son livianos, lo que hace que los moldes sean más fáciles de manipular.

Los compuestos mejoran los tiempos de enfriamiento del molde debido a su alta conductividad térmica.Verdadero

Esta afirmación es cierta: los materiales compuestos mejoran la eficiencia de enfriamiento, lo que conduce a mejores ciclos de producción.

¿Qué factores debes considerar al elegir materiales para moldes?

Seleccionar los materiales de molde adecuados transforma considerablemente la fabricación. Los fabricantes se centran en algo más que la eficiencia. Su objetivo es crear productos duraderos. Compartir mis conocimientos adquiridos podría ser útil.

Tenga en cuenta la resistencia, la tenacidad, el costo, el volumen de producción, el acabado, las tolerancias, los factores ambientales y la facilidad de fabricación al elegir los materiales del molde, ya que estos aspectos influyen en el rendimiento y la longevidad del molde.

Comprender el papel de los materiales del molde

Cuando comencé mi trayectoria en el diseño de productos, enseguida me di cuenta de que elegir los materiales adecuados para los moldes no era solo una decisión técnica. Era casi como elegir los ingredientes de una receta. Cada factor influye enormemente en el éxito del plato final, o del producto. Esto es lo que he aprendido a lo largo de los años:

1. Propiedades mecánicas

La resistencia , la dureza y la tenacidad son cualidades mecánicas básicas que determinan la capacidad de un material para soportar las tensiones del moldeo. Por ejemplo, en un proyecto de moldeo por inyección de plástico y rellenos de fibra de vidrio, aprendí sobre aceros de alta velocidad como el W18Cr4V. Funcionaron bien gracias a su gran resistencia al desgaste.

| Propiedad | Tipo de material | Ejemplo | Solicitud |

|---|---|---|---|

| Dureza | Acero para herramientas de alta aleación | W6Mo5Cr4V2 | Moldes complejos |

| Tenacidad | Hierro fundido dúctil | QT500-7 | Moldes de carga de impacto |

| Resistencia Térmica | Acero para matrices de trabajo en caliente | 5CrNiMo | Moldes de fundición a presión |

Obtenga más información sobre las propiedades mecánicas en las consideraciones de resistencia del material 10 .

2. Consideraciones de costos

Al gestionar presupuestos, el costo se convirtió en un factor importante en mis decisiones. Si bien los aceros de alta aleación ofrecían un gran rendimiento, resultaban caros en comparación con materiales como la fundición gris. Recuerdo una época en la que elegir materiales más económicos nos ahorraba mucho dinero sin una gran pérdida de calidad.

3. Volumen de producción

El volumen de producción previsto influye en la elección del material. Para tiradas cortas, los plásticos reforzados ofrecían una solución rápida y rentable. Sin embargo, para producciones de gran volumen, la elección de aceros de alta velocidad o aceros para trabajo en caliente resultó acertada debido a su resistencia y larga vida útil.

4. Acabado requerido y tolerancias

Cada aplicación requiere diferentes niveles de acabado y precisión. Trabajé con aceros para moldes de plástico, como el P20, que ofrecían un excelente acabado superficial para diseños detallados. Comprender las necesidades de mi producto final me ayudó a elegir los materiales con prudencia.

Descubra más sobre el acabado para lograr la precisión del molde 11 .

5. Factores ambientales

El entorno operativo es crucial. Si los moldes entran en contacto con sustancias corrosivas, es fundamental utilizar materiales con buena resistencia a la corrosión, como aleaciones de cobre o materiales compuestos. Estas decisiones afectan considerablemente la vida útil del molde.

6. Fabricación y procesamiento

La facilidad de fabricación es otro aspecto importante. Algunos materiales son más difíciles de mecanizar que otros, y encontrar el equilibrio adecuado entre maquinabilidad y rendimiento es complicado. He trabajado con aleaciones duras que ofrecían un buen rendimiento, pero eran difíciles de trabajar.

Explore más sobre los desafíos de procesamiento en las técnicas de fabricación 12 .

Al considerar estos factores basados en mis experiencias, he logrado tomar decisiones inteligentes que mejoran la productividad y la calidad del producto en mis procesos de moldeo.

Los aceros de alta velocidad son ideales para aplicaciones de moldes de alto impacto.Verdadero

Los aceros de alta velocidad como el W18Cr4V ofrecen una excelente resistencia al desgaste, lo que los hace adecuados para moldes sometidos a altas cargas de impacto, particularmente en el moldeo por inyección de plástico.

El costo es el único factor a tener en cuenta a la hora de elegir los materiales del molde.FALSO

Si bien el costo es importante, no es el único factor; las propiedades mecánicas, el volumen de producción y las condiciones ambientales también influyen significativamente en la selección del material.

Conclusión

Explore materiales esenciales para la fabricación de moldes, como aceros al carbono para herramientas, metales no ferrosos, aleaciones duras y compuestos. Cada material ofrece ventajas únicas adaptadas a aplicaciones específicas.

-

Descubra las características y aplicaciones detalladas de los aceros para herramientas de carbono para tomar decisiones efectivas en la fabricación de moldes. ↩

-

Explore las diferencias entre los aceros para herramientas con alto contenido de carbono y baja aleación para aplicaciones de moldes. ↩

-

Comprender estos conocimientos puede ayudar a optimizar los diseños de moldes para lograr un mejor rendimiento y durabilidad. ↩

-

Obtenga un conocimiento más profundo sobre las propiedades de los materiales y sus implicaciones en los procesos de fabricación. ↩

-

Explore este enlace para descubrir información detallada sobre los beneficios de utilizar metales no ferrosos en los procesos de fabricación de moldes. ↩

-

Haga clic aquí para obtener más información sobre aplicaciones específicas de las aleaciones de aluminio en la fabricación de moldes. ↩

-

Explore este enlace para conocer estrategias de selección de materiales en profundidad que mejoran el rendimiento y la durabilidad del molde. ↩

-

Este enlace proporciona información detallada sobre técnicas compuestas avanzadas que pueden ayudarlo a mejorar sus diseños de moldes. ↩

-

Descubra estudios de casos que demuestran cómo los compuestos han mejorado la eficiencia del molde en aplicaciones del mundo real. ↩

-

Este enlace ofrece información detallada sobre la selección de materiales para moldes, lo que le garantiza que elija sabiamente según las necesidades de su proyecto. ↩

-

Conozca los últimos avances en materiales y técnicas de moldes que pueden mejorar sus procesos de fabricación. ↩

-

Explore técnicas de fabricación eficientes que pueden ayudar a optimizar su proceso de producción de moldes. ↩