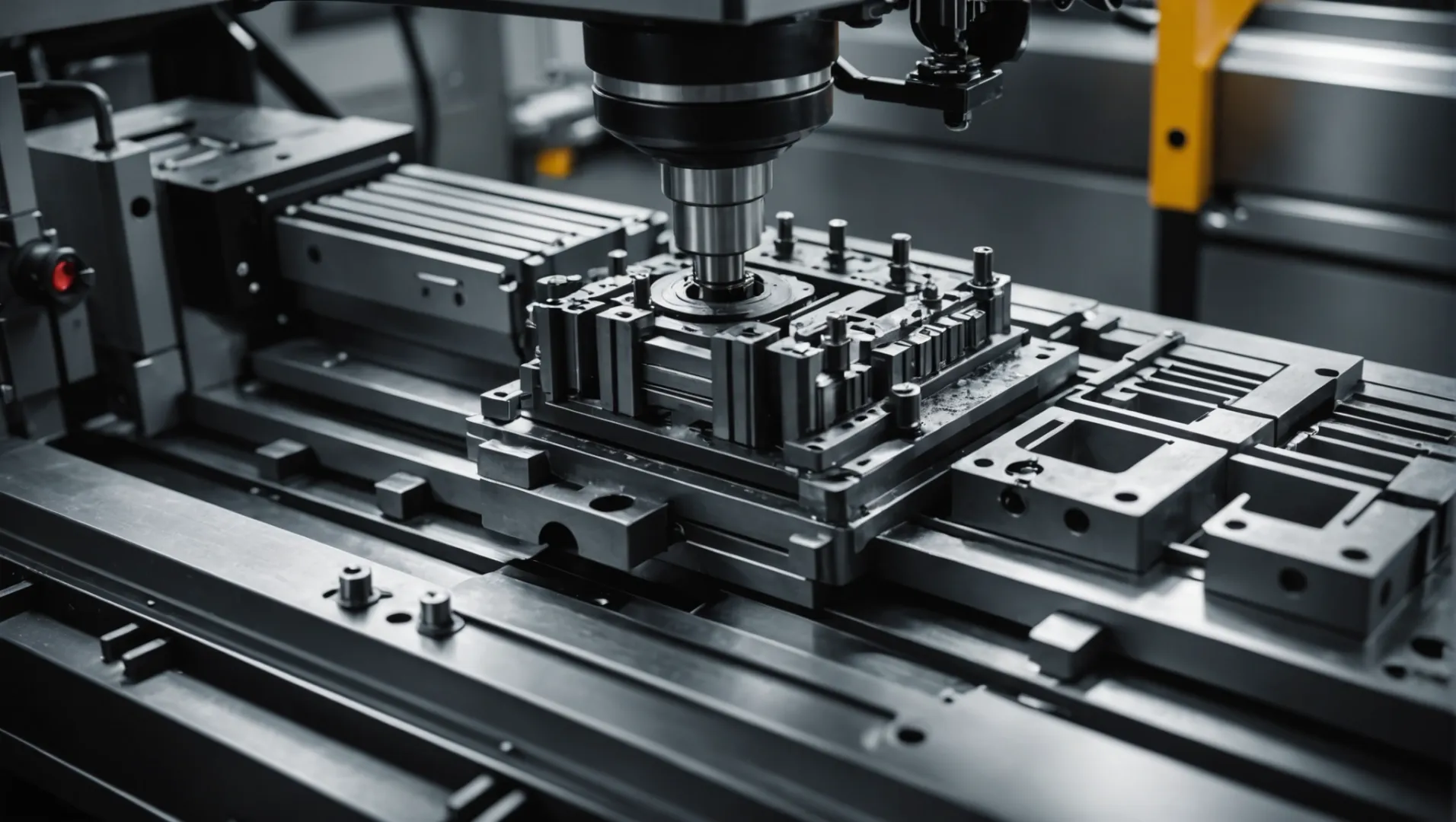

Navegar por el intrincado mundo del moldeo por inyección no es tarea fácil. Con formas complejas que desafían incluso a los profesionales más experimentados, tener las estrategias adecuadas puede convertir la frustración en éxito.

Las mejores estrategias de diseño de moldes para productos de moldeo por inyección de formas complejas incluyen un análisis exhaustivo del producto, una cuidadosa selección de materiales, un diseño estratégico de la estructura del molde y procesos meticulosos de fabricación y depuración.

Si bien este resumen ofrece un vistazo rápido a las estrategias esenciales, profundizar en cada aspecto revela conocimientos invaluables que podrían mejorar drásticamente sus resultados de fabricación. Continúe leyendo para obtener consejos y técnicas de expertos diseñados para abordar los desafíos únicos de los complejos diseños de moldeo por inyección.

La selección de materiales afecta la eficiencia del diseño del molde.Verdadero

Las propiedades de los materiales dictan las decisiones de diseño de moldes, lo que afecta la eficiencia.

- 1. ¿Cómo influye el análisis de producto en el diseño de moldes?

- 2. ¿Qué papel juega la selección de materiales en el diseño de moldes?

- 3. ¿Por qué es crucial el diseño del sistema de refrigeración para formas complejas?

- 4. ¿Cómo se pueden optimizar los mecanismos de desmoldeo para diseños complejos?

- 5. Conclusión

¿Cómo influye el análisis de producto en el diseño de moldes?

Comprender profundamente las características del producto es vital para crear moldes que cumplan con especificaciones exactas y garanticen resultados de alta calidad.

El análisis del producto tiene un impacto significativo en el diseño del molde al identificar requisitos cruciales de forma, material y rendimiento, lo que garantiza una estructura y función óptimas del molde.

Comprender la forma del producto

Uno de los pasos más críticos en el análisis de productos es comprender las complejas geometrías involucradas. Esto implica examinar características geométricas como superficies curvas, chaflanes y agujeros, que influyen directamente en el diseño estructural del molde. Por ejemplo, los productos con formas intrincadas pueden requerir múltiples superficies de separación 1 para facilitar un desmolde eficiente.

También es crucial un análisis exhaustivo de la distribución del espesor de la pared. Los productos con espesores de pared desiguales pueden sufrir defectos como marcas de contracción o deformaciones. La transición entre paredes gruesas y delgadas debe gestionarse con cuidado para garantizar la uniformidad y evitar estos errores comunes.

Impactos en la selección de materiales

Elegir el material adecuado para el moldeo por inyección es otro aspecto clave del análisis del producto. Las propiedades del material seleccionado (incluidas la fluidez, la contracción y las características mecánicas) dictan muchas decisiones de diseño de moldes. Por ejemplo, los materiales con baja estabilidad térmica pueden necesitar sistemas de enfriamiento especiales para mantener la integridad del molde.

Además, comprender la resistencia a la corrosión química y la maquinabilidad del material es vital para garantizar la longevidad del molde y la calidad del producto. En algunos casos, los plásticos de ingeniería avanzada 2 podrían ser preferibles por sus propiedades superiores, lo que afecta la estrategia general de diseño.

Requisitos de desempeño

El análisis del producto no se limita a la forma y el material; se extiende a las expectativas de desempeño. Esto incluye la precisión dimensional y la calidad del acabado superficial, que dictan opciones de diseño específicas en la estructura del molde. Los productos complejos pueden requerir técnicas avanzadas como sistemas de canal caliente para un llenado eficiente o canales de enfriamiento especializados para el control de la temperatura.

La incorporación de estos requisitos de rendimiento en la fase de diseño ayuda a abordar de manera preventiva problemas potenciales como insuficiencia de llenado local o sobrepresión, lo que en última instancia conduce a un diseño robusto que satisface las demandas de producción sin comprometer la calidad.

Cada uno de estos elementos (comprensión de la forma, selección de materiales y consideraciones de rendimiento) contribuye a un análisis completo del producto que informa estrategias efectivas de diseño de moldes.

El análisis del producto afecta el diseño estructural del molde.Verdadero

El análisis del producto garantiza que el molde cumpla con los requisitos de forma y material.

La selección del material no tiene impacto en el diseño del molde.FALSO

Las propiedades de los materiales, como la contracción, influyen en las decisiones de diseño de moldes.

¿Qué papel juega la selección de materiales en el diseño de moldes?

Elegir el material adecuado para el diseño de moldes es crucial para lograr la calidad y la longevidad del producto. Afecta todo, desde la fluidez hasta la durabilidad.

La selección de materiales es fundamental en el diseño de moldes, ya que dicta la fluidez, la contracción y las propiedades mecánicas, lo que influye tanto en el proceso de moldeo como en la calidad del producto final.

Comprender las propiedades de los materiales

La selección del material comienza con una comprensión profunda de sus propiedades intrínsecas. Los diferentes materiales ofrecen distintos niveles de fluidez, contracción y resistencia mecánica. Por ejemplo, el policarbonato 3 es conocido por su alta resistencia al impacto y su transparencia, mientras que el polipropileno 4 ofrece una excelente resistencia química y flexibilidad.

- Fluidez : Los materiales con mayor fluidez llenan las cavidades del molde de manera más eficiente, lo cual es esencial para diseños complejos.

- Contracción : comprender la tasa de contracción ayuda a predecir los cambios dimensionales posteriores al moldeo.

- Propiedades mecánicas : La resistencia, la tenacidad y la flexibilidad influyen en el comportamiento del producto bajo tensión.

Consideraciones térmicas y químicas

La estabilidad térmica y la resistencia química son fundamentales. Los materiales del molde deben soportar altas temperaturas sin degradarse ni distorsionarse. Los metales como el acero inoxidable 5 suelen ser los preferidos por su excelente resistencia al calor y durabilidad.

- Estabilidad térmica : Garantiza que el molde mantenga su forma y funcionalidad incluso después de una exposición repetida a altas temperaturas.

- Resistencia química : fundamental para los moldes utilizados en entornos donde están expuestos a productos químicos agresivos.

Maquinabilidad y rentabilidad

La maquinabilidad de un material afecta la facilidad de fabricación del molde. Si bien los materiales más duros ofrecen una mejor resistencia al desgaste, también son más difíciles y costosos de mecanizar. Equilibrar el costo con el rendimiento es clave.

| Material | maquinabilidad | Rentabilidad |

|---|---|---|

| Aluminio | Alto | Moderado |

| Acero | Moderado | Alto |

| Latón | Bajo | Bajo |

Comprender estos factores puede conducir a decisiones más informadas que garanticen no solo la calidad del producto sino también la eficiencia de fabricación. Seleccionar el material adecuado puede minimizar defectos como deformaciones o marcas de contracción y, al mismo tiempo, maximizar la longevidad y la productividad del molde.

El policarbonato tiene una alta resistencia al impacto en el diseño de moldes.Verdadero

El policarbonato es conocido por su alta resistencia al impacto, lo que lo hace ideal para moldes duraderos.

El aluminio ofrece baja maquinabilidad en la fabricación de moldes.FALSO

El aluminio es altamente mecanizable, lo que facilita su trabajo en la fabricación de moldes.

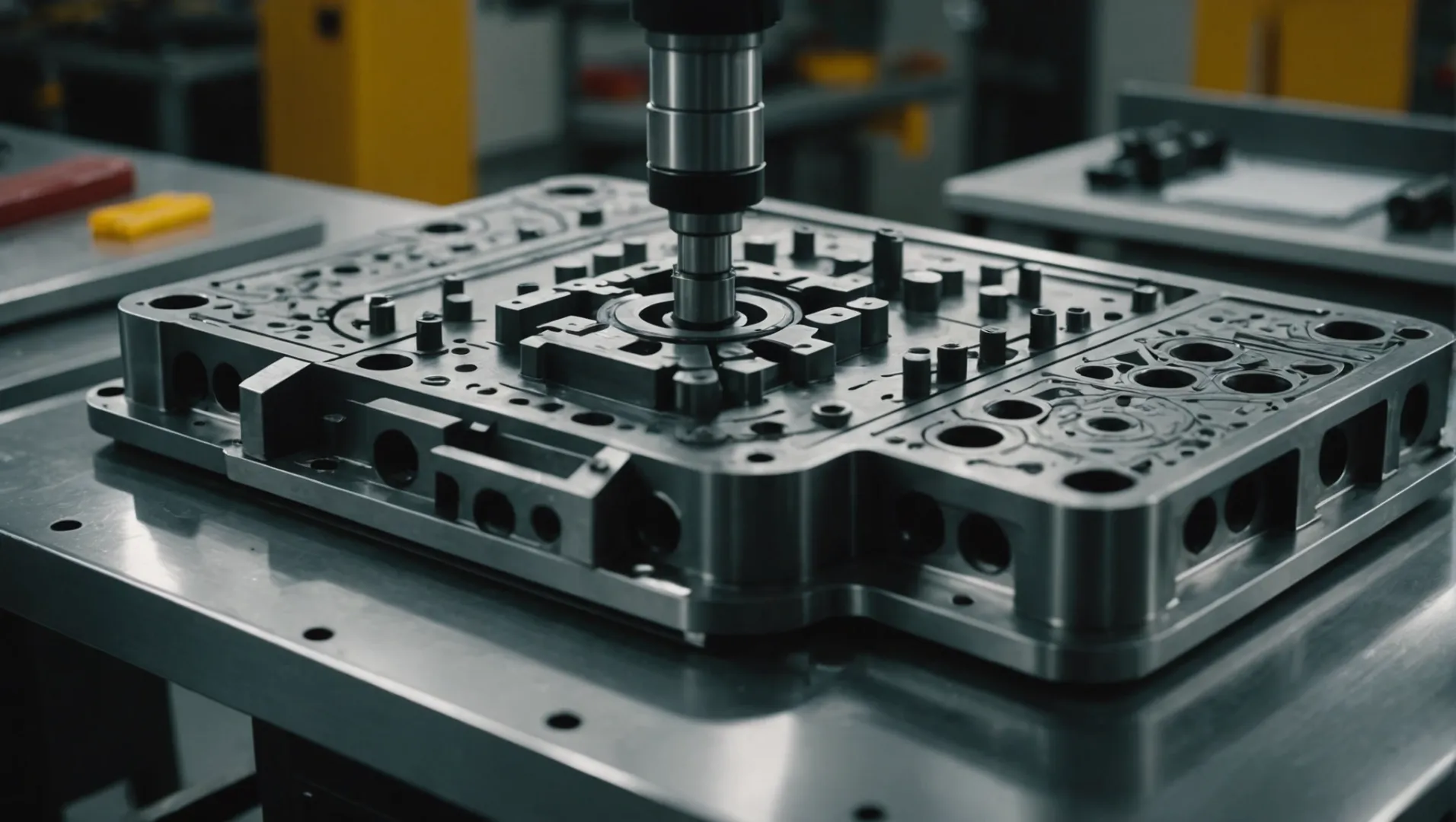

¿Por qué es crucial el diseño del sistema de refrigeración para formas complejas?

Un sistema de refrigeración bien diseñado es fundamental para mantener la precisión y la eficiencia en el moldeo por inyección, especialmente con formas complejas.

El sistema de refrigeración en el moldeo por inyección para formas complejas garantiza una distribución uniforme de la temperatura, evitando defectos como deformaciones y encogimientos, garantizando así una producción de alta calidad.

Comprender la importancia de los sistemas de refrigeración

En el moldeo por inyección, el sistema de enfriamiento 6 juega un papel crucial al disipar el calor del plástico fundido a medida que se forma dentro del molde. Esto es particularmente importante para formas complejas, donde el enfriamiento desigual puede provocar problemas como deformaciones, imprecisiones dimensionales y acabado superficial deficiente. Un sistema de enfriamiento bien optimizado garantiza que todo el molde se enfríe de manera uniforme, manteniendo la forma y las dimensiones previstas del producto.

Desafíos con formas complejas

Las formas complejas suelen tener espesores de pared variables y geometrías intrincadas. Estos factores plantean desafíos para un enfriamiento uniforme. Por ejemplo, las secciones más gruesas pueden retener el calor por más tiempo que las más delgadas, lo que genera velocidades de enfriamiento desiguales en todo el producto. Esto puede provocar tensiones y defectos internos.

Los diseñadores deben considerar estas complejidades al planificar los canales de refrigeración. Un 7 estratégicamente diseñado puede gestionar estas variaciones asegurando una eliminación eficiente del calor, reduciendo los tiempos de ciclo y mejorando la consistencia del producto.

Diseño de canales de refrigeración eficientes

El diseño de los canales de refrigeración debe adaptarse a la geometría de cada forma compleja. Aquí hay algunas estrategias:

- Enfriamiento conforme: esto implica crear canales de enfriamiento que siguen de cerca el contorno de la pieza. Este método es particularmente eficaz para formas complejas ya que proporciona un enfriamiento más uniforme.

- Deflector y burbujeadores: estos componentes se pueden utilizar en áreas de difícil acceso con canales rectos estándar, lo que garantiza una eliminación completa del calor.

- Herramientas de simulación: el uso de software de simulación puede predecir cómo fluirá y se enfriará el plástico, lo que permite a los diseñadores optimizar la ubicación y el diámetro del canal antes de la fabricación.

Equilibrio entre la eficiencia y el costo de la refrigeración

Si bien mejorar la eficiencia de la refrigeración es crucial, también es importante equilibrarlo con la rentabilidad. Los métodos avanzados como el enfriamiento conforme pueden ser más costosos debido a técnicas de fabricación sofisticadas como la impresión 3D o el EDM (mecanizado por descarga eléctrica). Sin embargo, los beneficios a menudo superan los costos al reducir los tiempos de los ciclos y mejorar la calidad del producto.

Estudios de caso: Éxito en el enfriamiento de moldes complejos

Varias industrias han implementado con éxito sistemas de refrigeración avanzados para formas complejas. Por ejemplo, en el sector automotriz, los fabricantes han utilizado el enfriamiento conformado para lograr acabados superficiales superiores en componentes complejos del motor. De manera similar, en la electrónica de consumo, la refrigeración precisa ha sido fundamental para producir carcasas de alta calidad que se ajusten perfectamente a circuitos internos complejos.

En conclusión, si bien el diseño de un sistema de enfriamiento para formas complejas en moldeo por inyección presenta desafíos, el empleo de estrategias y herramientas innovadoras puede mejorar significativamente la eficiencia y la calidad.

El enfriamiento uniforme evita la deformación en formas complejas.Verdadero

El enfriamiento uniforme garantiza una distribución uniforme de la temperatura, evitando deformaciones.

Las formas complejas no requieren canales de refrigeración especializados.FALSO

Las formas complejas necesitan canales de refrigeración personalizados para gestionar el calor de forma eficaz.

¿Cómo se pueden optimizar los mecanismos de desmoldeo para diseños complejos?

La creación de diseños complejos en moldeo por inyección exige mecanismos de desmolde sofisticados para garantizar una expulsión de piezas suave y sin daños.

La optimización de los mecanismos de desmoldeo para diseños complejos implica el uso de múltiples técnicas como controles deslizantes, eyectores inclinados y líneas de separación curvas para facilitar la extracción suave de las piezas sin dañarlas.

Comprender los desafíos de los diseños complejos

Cuando se trata de geometrías complejas en el moldeo por inyección, el proceso de desmoldeo puede resultar un desafío. Estos desafíos surgen de factores como socavaduras, cavidades profundas y características delicadas que pueden dañarse si no se manejan correctamente.

Estrategias clave para optimizar los mecanismos de desmoldeo

-

Utilizar controles deslizantes y elevadores

Los controles deslizantes y elevadores son componentes integrales de moldes diseñados para formas complejas. Permiten la liberación suave de piezas con socavaduras o características laterales. Al incorporar correderas 8 en el molde, el molde puede moverse horizontalmente para eliminar cualquier socavación antes de que se produzca la expulsión principal.

-

Eyectores inclinados y líneas de separación curvas

Para diseños complejos, se pueden utilizar eyectores inclinados para aplicar fuerza en una dirección específica, minimizando la tensión en las características frágiles. Además, el empleo de líneas de separación curvas 9 permite una separación más fácil de piezas complejas, reduciendo el riesgo de daños.

-

Múltiples sistemas de eyección

En los casos en los que un único sistema de expulsión no sea suficiente, la implementación de varios sistemas puede ayudar a garantizar que todas las piezas del producto se liberen adecuadamente. Este método ayuda a distribuir la fuerza de expulsión de manera uniforme por toda la pieza.

| Característica | Solución de desmoldeo | Beneficios |

|---|---|---|

| Recortes | Deslizadores | Previene daños en las piezas |

| Características frágiles | Eyectores inclinados | Reduce el estrés en zonas delicadas. |

| Cavidades complejas | Múltiples sistemas de eyección | Garantiza una liberación completa |

-

Herramientas de simulación avanzadas

El uso de software de simulación durante la fase de diseño puede predecir problemas potenciales en el proceso de desmolde. Esto permite a los diseñadores ajustar el diseño del molde antes de que comience la fabricación, lo que garantiza un proceso de producción más fluido.

-

Mantenimiento y calibración regulares

El mantenimiento regular de los mecanismos de desmoldeo es fundamental para evitar el desgaste que puede provocar fallas durante el proceso de expulsión. La calibración garantiza que todas las piezas se muevan según lo previsto, manteniendo la calidad y precisión del molde.

Al adoptar estas estrategias, los fabricantes pueden mejorar su capacidad para producir productos moldeados por inyección de formas complejas con alta eficiencia y defectos mínimos.

Los controles deslizantes evitan daños en diseños socavados.Verdadero

Los controles deslizantes permiten el movimiento horizontal para eliminar los cortes antes de la expulsión.

Las líneas de separación curvas aumentan la tensión en las piezas.FALSO

Las líneas de separación curvas reducen la tensión y ayudan a una separación suave de las piezas.

Conclusión

El diseño exitoso de moldes para formas complejas depende de un análisis exhaustivo, una planificación estratégica y una ejecución precisa. Implemente estas mejores prácticas para mejorar la calidad y la eficiencia del producto.

-

Descubra por qué múltiples superficies de separación son esenciales para moldes complejos: durante la inyección, dos mitades del molde se tocan entre sí en la superficie de separación o en la línea de separación. El número de líneas de separación se puede aumentar si... ↩

-

Descubra los beneficios del uso de plásticos avanzados en el diseño de moldes.: AEMT en el negocio desde 1973, supera las expectativas de los clientes con experiencia personalizada en moldeo por inyección, inserción, compresión y transferencia de plástico. ↩

-

Explore las propiedades del policarbonato para una resistencia de alto impacto en el diseño de moldes.: El policarbonato tiene una alta viscosidad que hace necesario calentar el plástico a una temperatura alta e inyectarlo rápidamente en el molde para... ↩

-

Conozca los beneficios del polipropileno, como la flexibilidad y la resistencia química: El polipropileno (PP) es un polímero de adición termoplástico que se utiliza predominantemente en aplicaciones de moldeo por inyección. El PP es económico y de fácil acceso. ↩

-

Descubra la resistencia térmica superior del acero inoxidable en aplicaciones de moldes. Y, por supuesto, otra característica relevante que necesita el acero para moldes es una buena estabilidad térmica. Un molde de acero estará continuamente expuesto a un material de alta temperatura... ↩

-

Explore cómo los sistemas de enfriamiento previenen defectos en el moldeo por inyección: Por lo tanto, un proceso de enfriamiento inadecuado del molde de inyección casi siempre resultará en defectos en las piezas que requerirán reelaboración o descarte. El proceso de enfriamiento... ↩

-

Descubra métodos efectivos para optimizar los diseños de canales de enfriamiento.: Los objetivos en el diseño y optimización de canales CC son garantizar la uniformidad en la distribución de la temperatura, reducir el tiempo de enfriamiento necesario para alcanzar el... ↩

-

Comprenda el papel de los controles deslizantes en la gestión de socavados complejos.: Copyright reservado por https://www.ecomolding.com/ Debido a los requisitos especiales de un… ↩

-

Descubra cómo las líneas de partición curvas ayudan a un desmolde eficiente: esta guía explora los diferentes tipos de líneas de partición en el moldeo por inyección y proporciona información valiosa sobre cómo diseñar una eficaz. ↩