Imagínese esto: usted trabaja en el campo de la ingeniería y es responsable de elegir el material adecuado para los engranajes de plástico. La presión es grande.

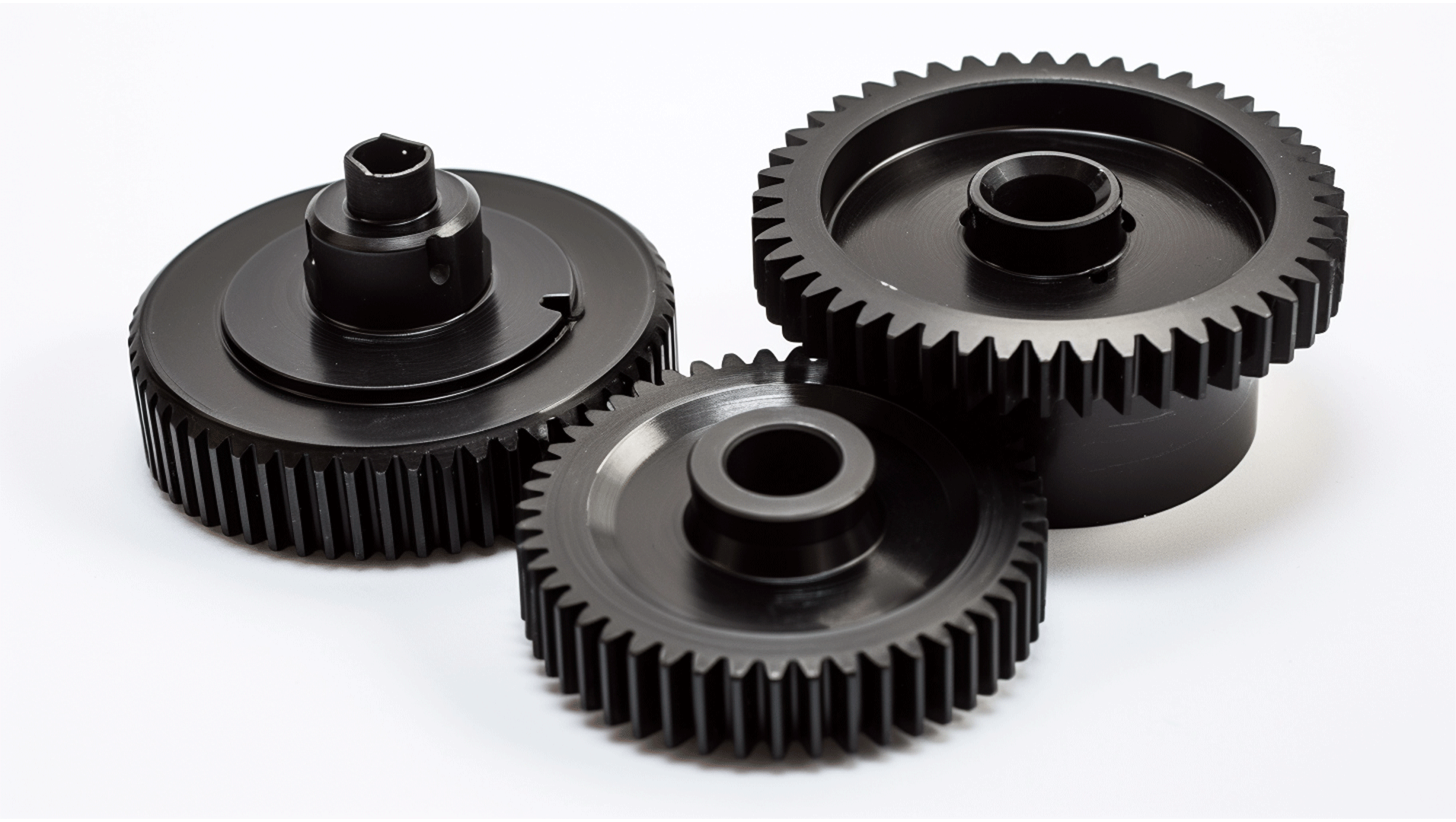

El mejor material plástico para fabricar engranajes duraderos depende de los requisitos de la aplicación. PEEK ofrece alta resistencia y resistencia al desgaste para condiciones exigentes, mientras que POM proporciona buena resistencia a la abrasión con un procesamiento más sencillo. PA66 es rentable pero requiere refuerzo para necesidades de alta resistencia.

PEEK destaca por sus fuertes características mecánicas y sigue siendo duradero incluso en situaciones extremas, aunque es caro. Por otro lado, POM y PA66 ofrecen opciones más económicas con diferentes niveles de rendimiento. Continúe leyendo para saber cómo se desempeñan estos materiales en áreas como la estabilidad al calor y la resistencia química.

Los engranajes PEEK tienen la mayor resistencia al desgaste entre los plásticos.Verdadero

La baja tasa de desgaste del PEEK lo hace perfecto para maquinaria con alta carga y alta velocidad.

- 1. ¿Cuáles son las ventajas mecánicas de los diferentes plásticos para engranajes?

- 2. ¿Cómo afectan las temperaturas extremas al rendimiento de los engranajes?

- 3. ¿Qué papel juega la resistencia química en la longevidad de los engranajes?

- 4. ¿Cómo influyen los costos de los materiales en las elecciones de producción de engranajes?

- 5. Conclusión

¿Cuáles son las ventajas mecánicas de los diferentes plásticos para engranajes?

Estudie los beneficios mecánicos de los diferentes plásticos para guiar su elección en el diseño de engranajes.

PEEK , POM y PA66 ofrecen beneficios mecánicos únicos para la fabricación de engranajes. PEEK destaca por su resistencia y resistencia al desgaste, ideal para entornos de alto estrés. El POM se prefiere para aplicaciones de precisión debido a su estabilidad dimensional. PA66 es rentable y adecuado para usos menos exigentes cuando está reforzado.

Fuerza y rigidez

PEEK (poliéter éter cetona) es famoso por sus cualidades fuertes y rígidas. Se suele utilizar en maquinaria y aviones de primer nivel porque soporta grandes pesos y no se dobla fácilmente. Sigue funcionando bien incluso cuando hace mucho calor o bajo fuerte presión.

POM (polioximetileno) también proporciona características fuertes y rígidas, pero no es tan fuerte como PEEK . Se adapta bien a tareas que necesitan formas exactas porque no cambia mucho de tamaño.

PA66 (Poliamida 66) no es tan fuerte, pero se vuelve mucho más fuerte y rígida cuando se mezcla con cosas como fibras de vidrio. Esto lo hace útil cuando es importante ahorrar dinero y se necesita fuerza adicional.

Resistencia al desgaste

PEEK es el mejor de los tres por resistir el desgaste. Funciona bien en sistemas pesados y rápidos porque se desgasta muy poco, lo que ayuda a que los engranajes duren más. Por ejemplo, PEEK suelen funcionar en sistemas de transmisión de alta velocidad 1 .

POM resiste bien el desgaste, justo detrás del PEEK . Da un uso constante en situaciones normales.

PA66 no resiste tan bien el desgaste y, a menudo, necesita más arreglos o cambios en tareas exigentes.

Resistencia al impacto

PEEK es fuerte, por lo que aguanta los golpes sin romperse. Esto es útil en situaciones en las que se producen shocks.

El PA66 también soporta bien los impactos, especialmente cuando se hace más resistente para absorber la fuerza y evitar daños a los engranajes.

POM no soporta tan bien los impactos y se rompe más fácilmente cuando se golpea con fuerza.

Tabla de aplicaciones prácticas

| Propiedad | OJEADA | POM | PA66 |

|---|---|---|---|

| Fuerza y rigidez | muy alto | Alto | Moderado (mejor con fibras) |

| Resistencia al desgaste | Excelente | Bien | Pobre |

| Resistencia al impacto | Bien | Débil | Bueno (mejor cuando está endurecido) |

Para trabajos que necesitan determinadas cualidades, conocer estos detalles es clave para elegir el material adecuado. Al hacer coincidir estos rasgos con las necesidades laborales, los fabricantes pueden mejorar la duración y el funcionamiento de los engranajes. Por ejemplo, las tareas aeroespaciales 2 suelen elegir PEEK por su excelente trabajo bajo estrés y calor.

Elegir el mejor plástico para engranajes implica sopesar estos buenos puntos mecánicos con aspectos como el costo y la facilidad de procesamiento, como se explicará más adelante.

PEEK es ideal para entornos de engranajes de alta tensión.Verdadero

PEEK es fuerte y se desgasta lentamente, por lo que se adapta bien a este tipo de situaciones.

PA66 tiene una resistencia al desgaste superior en comparación con PEEK.FALSO

PEEK proporciona una mayor resistencia al desgaste en comparación con el PA66, que exige un mantenimiento frecuente.

¿Cómo afectan las temperaturas extremas al rendimiento de los engranajes?

Los engranajes tienen una gran importancia en muchos campos. ¿Cómo afectan las temperaturas muy altas o bajas a su funcionamiento?

Las temperaturas extremas afectan significativamente el rendimiento de los engranajes. Las altas temperaturas pueden provocar deformaciones y pérdida de resistencia, especialmente en materiales como PA66 y POM . Mientras tanto, las bajas temperaturas pueden provocar fragilidad, especialmente en de POM . PEEK se destaca por mantener el rendimiento a través de variaciones de temperatura, lo que lo hace ideal para condiciones extremas.

Cómo el alto calor afecta el trabajo de los engranajes

En lugares con mucho calor, los engranajes fabricados con diferentes materiales muestran diferentes reacciones:

- Engranajes PEEK Fuertes contra altas temperaturas, PEEK mantienen la fuerza y la forma incluso a 260°C. Esto los hace muy buenos para su uso en máquinas industriales calientes 3 y piezas de aviones.

- Engranajes PA66 Con una temperatura de trabajo de 100 a 120 °C, PA66 pierden calidad con altas temperaturas. Esto evita que se utilicen donde el calor se mantiene alto.

- POM : Se ablandan y doblan por encima de los 100°C, lo que significa que no funcionan bien en lugares calientes.

| Material | Temperatura de trabajo | Efectos del alto calor |

|---|---|---|

| OJEADA | Hasta 260°C | Sigue funcionando bien |

| PA66 | 100 – 120°C | Pierde calidad |

| POM | Por debajo de 100°C | Suaviza y dobla |

Problemas a bajas temperaturas

El frío también crea problemas:

- PEEK : resistentes y resistentes a temperaturas de hasta -100 °C, lo que ayuda en ambientes fríos 4 .

- Engranajes PA66 normalmente buenos, pero mucho frío puede hacer que se rompan fácilmente.

- Engranajes POM malos con el frío; Puede romperse fácilmente, causando problemas en lugares fríos.

Costo y calidad del trabajo

Aunque PEEK funciona mejor en temperaturas muy frías y calientes, cuesta mucho. PA66 y POM , al ser más baratos, necesitan pensar detenidamente dónde se utilizan para evitar problemas derivados de los cambios de calor. Elegir el material adecuado para el uso del equipo en lugares con diferentes temperaturas significa pensar en costo y calidad 5 juntos.

Saber cómo actúan los materiales con el calor o el frío ayuda a que los engranajes sigan siendo útiles y funcionen mejor durante mucho tiempo.

Los engranajes PEEK mantienen el rendimiento hasta 260°C.Verdadero

PEEK es famoso por soportar bien temperaturas muy altas.

Los engranajes POM son ideales para entornos de alta temperatura.FALSO

El POM se vuelve suave y cambia de forma cuando las temperaturas superan los 100 °C.

¿Qué papel juega la resistencia química en la longevidad de los engranajes?

La resistencia química es muy importante a la hora de decidir cuánto tiempo sobrevivirán los engranajes, especialmente en condiciones difíciles.

La resistencia química afecta significativamente la longevidad de los engranajes al protegerlos contra sustancias corrosivas. Materiales como PEEK ofrecen una resistencia excepcional, lo que extiende la vida útil de los engranajes en ambientes cargados de químicos. Por el contrario, la PA66 puede degradarse sin tratamientos protectores.

Comprender la resistencia química y por qué es importante

La resistencia química significa que un material se mantiene fuerte cuando está cerca de productos químicos y no se descompone. Esta característica es muy importante para los engranajes que se utilizan donde entran en contacto lubricantes, combustibles u otros productos químicos. La vida útil de los engranajes a menudo depende de la resistencia a estas sustancias nocivas, que podrían causar daños o incluso fallas totales.

Comparar la resistencia química en plásticos

PEEK (polieteretercetona) es famoso por su muy buena resistencia química. Maneja la mayoría de los ácidos, bases y líquidos orgánicos sin daños significativos. PEEK funciona bien en lugares donde los químicos fuertes lo tocan con frecuencia.

POM (polioximetileno) tiene una resistencia química razonable pero no es tan fuerte como PEEK . Se comporta bien en entornos normales, pero puede necesitar protección adicional en entornos muy dañinos.

PA66 (Poliamida 66) muestra una débil resistencia química. Sin tratamientos especiales, PA66 podrían dañarse con productos químicos. Es posible que se necesiten capas o elementos adicionales para mejorar su rendimiento allí.

| Material | Resistencia química | Ambientes adecuados |

|---|---|---|

| OJEADA | Excelente | Exposición química dura |

| POM | Bien | exposición leve |

| PA66 | Débil | Poca exposición |

Resistencia química y vida útil del engranaje

Los engranajes construidos con materiales con mejor resistencia química funcionan por más tiempo y de manera más constante en ambientes hostiles. Saber cómo interactúan los materiales con su área de trabajo es clave para elegir el material de engranaje adecuado.

Por ejemplo, el uso de PEEK cuando los engranajes se encuentran con productos químicos nocivos puede reducir significativamente el trabajo de mantenimiento y el tiempo de inactividad. Por otro lado, usar PA66 sin extras necesarios podría significar reemplazos más frecuentes y mayores costos de funcionamiento.

Usos y pensamientos de la vida real

En los campos automotriz o aeroespacial, donde los engranajes se enfrentan a productos químicos agresivos y condiciones difíciles, probablemente sea necesario elegir algo como PEEK a pesar de los precios más altos. Pero en tareas más sencillas, POM o incluso PA66 podrían ser una opción financiera más inteligente.

Entonces, al pensar en la vida útil de los engranajes, se deben considerar los aspectos resistencia química de los materiales frente a los desafíos específicos que enfrentan. Esta elección permite un rendimiento óptimo y un uso duradero.

PEEK tiene una excelente resistencia química.Verdadero

PEEK resiste ácidos, álcalis y disolventes sin sufrir daños.

PA66 es ideal para entornos químicos hostiles.FALSO

PA66 posee baja resistencia química y requiere medidas de protección.

¿Cómo influyen los costos de los materiales en las elecciones de producción de engranajes?

A la hora de seleccionar materiales para la producción de engranajes, los gastos influyen en gran medida en los métodos de toma de decisiones.

Los costos de materiales influyen directamente en las opciones de producción de engranajes al afectar las asignaciones presupuestarias y las estrategias de diseño. Materiales costosos como PEEK ofrecen un rendimiento superior pero limitan la aplicación debido a costos más altos. Por el contrario, opciones asequibles como PA66 pueden reducir los gastos, pero pueden requerir compromisos en cuanto a resistencia y durabilidad.

El papel del costo de los materiales en la fabricación de engranajes

Cuando los fabricantes evalúan los materiales para la producción de engranajes 7 , el costo es una consideración crítica que impacta directamente la planificación financiera y el diseño del producto.

PEEK (poliéter éter cetona): conocido por sus excepcionales propiedades mecánicas, PEEK es el más caro de los tres plásticos principales utilizados en la fabricación de engranajes. Su alto costo a menudo limita su uso a aplicaciones de alto nivel donde el rendimiento en condiciones extremas justifica la inversión. Por ejemplo, PEEK prevalecen en la maquinaria aeroespacial e industrial debido a su capacidad para soportar altas cargas y temperaturas.

POM (Polioximetileno): Este material logra un equilibrio entre rendimiento y costo. Es más asequible que PEEK y ofrece buena resistencia al desgaste y facilidad de procesamiento. El POM se elige a menudo para aplicaciones que requieren resistencia y precisión moderadas, lo que lo hace adecuado para una amplia gama de productos comerciales.

PA66 (Poliamida 66): El menos costoso de los tres, el PA66, se prefiere en situaciones donde las restricciones presupuestarias son primordiales. Sin embargo, su menor resistencia y rigidez significan que podría necesitar refuerzo mediante aditivos como fibras de vidrio, lo que puede aumentar ligeramente los costos pero sigue siendo económico en comparación con el PEEK .

Análisis Costo-Beneficio en la Selección de Equipos

| Material | Costo inicial | Complejidad de procesamiento | Ámbito de aplicación |

|---|---|---|---|

| OJEADA | Alto | Alto | gama alta |

| POM | Moderado | Bajo | Moderado |

| PA66 | Bajo | Bajo | Sensible a los costos |

Seleccionar un material no se trata solo de costos iniciales. Los gastos de procesamiento también juegan un papel importante. PEEK , aunque costoso, requiere equipos y procesos especializados, lo que aumenta aún más sus costos de fabricación. Por otro lado, tanto POM como PA66 ofrecen métodos de procesamiento más simples, lo que mejora la eficiencia de la producción.

Decisiones estratégicas en la selección de materiales

Los fabricantes deben sopesar estas implicaciones de costos con los beneficios de rendimiento. Por ejemplo, si bien el elevado desembolso inicial de PEEK

Por el contrario, para aplicaciones donde no es necesaria una durabilidad extrema, optar por materiales más asequibles como PA66 o POM puede reducir significativamente los costos de producción sin comprometer las métricas de rendimiento esenciales.

En conclusión, comprender la relación entre los costos de materiales y las opciones de producción de engranajes permite a los fabricantes tomar decisiones informadas que se alinean tanto con los objetivos financieros como con los requisitos de desempeño.

Los engranajes PEEK se utilizan en aplicaciones de alta gama.Verdadero

PEEK cuesta mucho pero funciona bien en lugares difíciles.

PA66 es el material más caro para engranajes.FALSO

PA66 es el más barato y bueno para aplicaciones preocupadas por los costos.

Conclusión

Finalmente, seleccione el material que se adapte a sus necesidades. Compare el rendimiento con el precio para garantizar la durabilidad y eficacia del equipo.

-

Descubra por qué PEEK sobresale en los exigentes sistemas de accionamiento de alta velocidad: Los engranajes de plástico PEEK destacan por su superior resistencia al desgaste. En comparación con los engranajes metálicos, la resistencia al desgaste del PEEK es legendaria por su capacidad para sobresalir en condiciones duras... ↩

-

Conozca el papel fundamental del PEEK en la ingeniería aeroespacial: PEEK es óptimo para aplicaciones aeroespaciales porque, aunque es un termoplástico, ofrece resistencia al calor y poca o ninguna reacción contra... ↩

-

Descubra cómo PEEK sobresale en aplicaciones industriales de alta temperatura: Los plásticos PEEK exhiben una excelente estabilidad térmica con una temperatura de deflexión térmica de 160 °C o 320 °F. Temperatura de servicio máxima permitida para PEEK. Ketron®… ↩

-

Conozca las capacidades de PEEK en entornos de baja temperatura: Las propiedades dieléctricas de PEEK también son especialmente beneficiosas en circuitos eléctricos que involucran señales o salidas de baja intensidad. La fibra estirada PEEK se puede utilizar como... ↩

-

Explore estrategias para equilibrar costos y rendimiento en la fabricación de engranajes: este artículo explora la relación entre costo y calidad en la fabricación, explorando sus definiciones, interdependencia y las compensaciones involucradas en... ↩

-

Comprenda por qué la resistencia química es crucial para la longevidad de los engranajes: un plástico puede ser excelente para resistir la corrosión del ácido pero aún así fundirse cuando entra en contacto con un solvente. ↩

-

Explore cómo los costos de materiales impactan las opciones de diseño y fabricación de engranajes. Cuando se trata de costos de fabricación de engranajes asociados a materiales, los costos de mecanizado y corte de dientes de engranajes se destacan como los principales contribuyentes. ↩