¿Tiene problemas para encontrar el mejor diseño para su sistema de enfriamiento de moldes? ¡Lo entiendo perfectamente! Es fundamental comprender cómo estos diseños afectan la calidad del producto. Este conocimiento le ayudará a elegir con sabiduría para obtener excelentes resultados.

Los diseños rectos, circulares, particionados e incrustados optimizan el enfriamiento del molde al administrar eficientemente el calor y reducir los defectos en el moldeo por inyección, adaptados a formas específicas del producto y requisitos de enfriamiento.

Cuando empecé a diseñar moldes, me confundía la gran variedad de opciones para los canales de refrigeración. Pero a medida que aprendí más, comprendí la importancia de estos diseños para obtener los mejores resultados. Cada diseño tiene sus propias ventajas para diferentes formas y requisitos de refrigeración. Elegir el correcto mejora notablemente la eficiencia de fabricación. Esta elección también reduce los defectos. Lo he visto en mis propios proyectos.

Los diseños rectos son mejores para un enfriamiento uniforme.Verdadero

Los diseños rectos facilitan una distribución uniforme del calor, lo que garantiza un enfriamiento uniforme en todo el molde, lo que minimiza los defectos y mejora la calidad del producto durante el moldeo por inyección.

Los canales de enfriamiento circulares son ineficaces para moldes complejos.FALSO

Es posible que los diseños circulares no gestionen eficientemente el calor en moldes complejos, lo que genera posibles problemas de enfriamiento y defectos del producto en comparación con otras configuraciones.

- 1. ¿Por qué debería importarle la disposición de los canales de enfriamiento en el moldeo por inyección?

- 2. ¿Cómo afecta cada tipo de diseño la eficiencia de enfriamiento?

- 3. ¿Qué factores debes tener en cuenta al elegir un diseño de canal de enfriamiento?

- 4. ¿Pueden las tecnologías de refrigeración avanzadas realmente renovar los diseños tradicionales?

- 5. ¿Cuáles son los errores comunes que se deben evitar en el diseño de canales de enfriamiento?

- 6. Conclusión

¿Por qué debería importarle la disposición de los canales de enfriamiento en el moldeo por inyección?

¿Alguna vez has pensado en cómo los pequeños detalles en la fabricación pueden provocar grandes cambios en la calidad del producto? La disposición de los canales de refrigeración en el moldeo por inyección es fundamental. Esta disposición puede determinar el éxito o el fracaso de tu producto. ¡Exploremos por qué es importante!

Comprender los diseños de los canales de enfriamiento en el moldeo por inyección es vital para garantizar un enfriamiento uniforme, prevenir defectos como deformaciones, gestionar el calor de manera eficaz y mejorar la eficiencia de la producción, lo cual es crucial para obtener resultados de fabricación óptimos.

Comprensión de los diseños de los canales de enfriamiento

La disposición del canal de refrigeración en el moldeo por inyección es crucial para garantizar un enfriamiento uniforme de la pieza moldeada. Un diseño adecuado puede influir significativamente en la calidad y la eficiencia del proceso de producción.

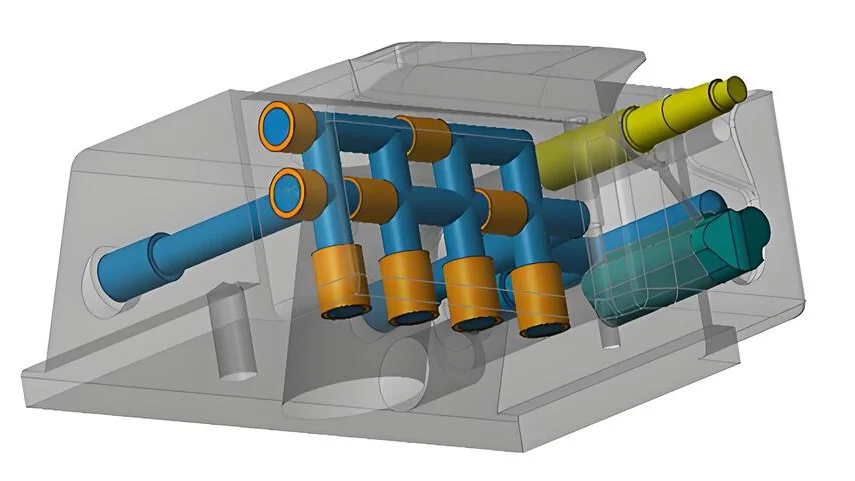

Diseño recto

-

Disposición de Anillo Simple.

Esta disposición está diseñada como un anillo dentro de la cavidad del molde, ideal para formas redondas o casi redondas, como tapas de botellas de plástico. El agua de refrigeración entra en el canal anular y fluye uniformemente por la cavidad, mejorando la uniformidad del enfriamiento.- Ventajas:

- Estructura simple

- Fácil mantenimiento

- Refrigeración eficiente para formas simples

Para obtener más información sobre este diseño, consulte los diseños de anillos en moldes 1 .

- Ventajas:

-

Disposición lineal.

Ideal para moldes de productos largos o planos, la disposición lineal dirige los canales de refrigeración a lo largo o ancho del molde. Esto garantiza un enfriamiento eficaz de la superficie principal de productos como láminas de plástico, manteniendo la precisión dimensional.- Casos de uso:

- Láminas de plástico

- Perfiles largos de plástico

- Casos de uso:

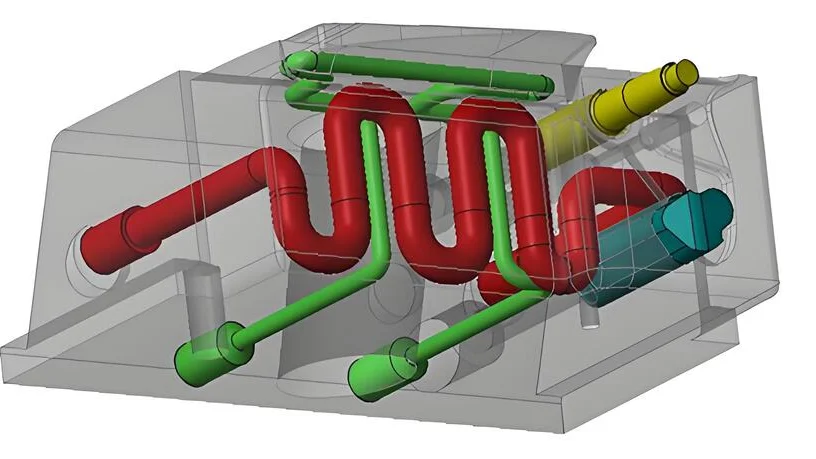

Diseños circulares

-

Disposición serpenteante.

Esta disposición serpentea alrededor de la cavidad del molde, lo que permite múltiples giros. La mayor área de contacto mejora la absorción de calor del molde. Es especialmente eficaz para moldes con formas irregulares.- Beneficios:

- Uniformidad de enfriamiento mejorada

- Reducción de la deformación y la deformación

- Beneficios:

-

Disposición en espiral:

La disposición en espiral proporciona una ruta de enfriamiento continua, ideal para productos cilíndricos. Dirige eficazmente el agua de enfriamiento del centro al borde, garantizando un enfriamiento uniforme.- Aplicaciones ideales:

- Engranajes de plástico

- Carcasas de lámparas redondas

- Aplicaciones ideales:

Diseños particionados

-

División por espesor de pared del producto.

Los canales de enfriamiento se pueden dividir según el espesor de pared de los productos. Esto es crucial para garantizar un enfriamiento uniforme en áreas con paredes gruesas y delgadas, evitando problemas de calidad debido a velocidades de enfriamiento desiguales.- Consideraciones:

- Ajuste de caudales para áreas de paredes gruesas

- Mantener una refrigeración adecuada en diferentes secciones de la pared

- Consideraciones:

-

Particionado por Función.

En moldes complejos, los canales de refrigeración pueden organizarse según áreas funcionales (p. ej., carcasas de dispositivos electrónicos). Esto permite estrategias de refrigeración personalizadas según los requisitos de temperatura específicos de las diferentes secciones.- Beneficios:

- Control de temperatura específico

- Funcionalidad y rendimiento mejorados

- Beneficios:

Diseños con incrustaciones

- Insertos de Refrigeración Localizada.

Cuando los canales convencionales no pueden refrigerar eficazmente ciertas áreas, se pueden utilizar insertos localizados para dirigir el refrigerante a regiones específicas. Esto es especialmente útil en espacios estrechos o geometrías complejas. Ejemplos de uso: Orificios profundos en moldes. Estructuras invertidas. Descubra más sobre los insertos localizados. - Diseño de incrustación completa.

Para moldes que requieren alta uniformidad y precisión, se puede emplear un diseño de incrustación completa. Este diseño integra múltiples insertos en toda la cavidad del molde para un control preciso de la temperatura a un mayor costo. Aplicaciones: Moldes de alta precisión, como moldes para lentes ópticas. Más información sobre diseños de incrustaciones completas.

La disposición del canal de enfriamiento afecta la uniformidad del enfriamiento del molde.Verdadero

Un diseño de canal de enfriamiento bien diseñado garantiza una distribución uniforme del calor, evitando defectos como deformaciones en las piezas moldeadas y mejorando así la calidad general del producto.

Los diseños de serpiente son ineficaces para moldes con formas irregulares.FALSO

Contrariamente a esta afirmación, los diseños de serpiente mejoran la uniformidad del enfriamiento y reducen la deformación en moldes con formas irregulares, lo que los hace bastante efectivos.

¿Cómo afecta cada tipo de diseño la eficiencia de enfriamiento?

¿Alguna vez has pensado en cómo la distribución de una habitación afecta la refrigeración? Explora conmigo cómo el diseño se relaciona con el control de la temperatura. Diferentes distribuciones realmente influyen en la refrigeración de un espacio.

Los diferentes tipos de diseño, como el recto, circular, particionado y con incrustaciones, afectan la eficiencia del enfriamiento al ofrecer beneficios únicos para diseños de moldes específicos, mejorando el control de temperatura y la calidad del producto.

Comprender el impacto de los tipos de diseño en la eficiencia de refrigeración

Mis años en la industria del diseño de moldes me han enseñado cómo los tipos de diseños afectan la eficiencia de refrigeración. Cada diseño desempeña un papel único en la refrigeración, como los ingredientes de una receta. Exploremos cómo estos diseños influyen en el rendimiento de la refrigeración.

Diseños rectos

Los diseños de paso recto, que incluyen tanto diseños de anillo simples como diseños lineales , funcionan como una red de autopistas fluida. Para un proyecto de tapas de botellas de plástico, utilizamos un diseño de anillo simple . Los canales de refrigeración circulares facilitaban el flujo de agua por la cavidad del molde, proporcionando una distribución uniforme de la temperatura, esencial para la uniformidad del producto.

| Tipo de diseño | Ideal para | Beneficios |

|---|---|---|

| Disposición de anillo simple | Moldes redondos o casi redondos | Enfriamiento uniforme, mantenimiento sencillo |

| Diseño lineal | Moldes de productos largos o planos | Refrigeración eficaz de las superficies principales |

El diseño lineal es adecuado para productos más largos. Al diseñar un molde para una lámina de plástico larga, alineamos los canales de refrigeración a lo largo de su longitud. El agua fluyó eficientemente de un extremo a otro, logrando la precisión dimensional necesaria.

Diseños circulares

Los diseños circulares, como los de serpiente y espiral, ofrecen un enfoque diferente. Un diseño de serpiente gira y se retuerce como una serpiente, aumentando el contacto con la superficie del molde y maximizando la absorción de calor. Funciona bien para moldes grandes con formas complejas; utilicé esta configuración para un molde de inyección grande y redujo considerablemente la deformación por enfriamiento.

- Beneficios de los diseños de serpiente:

- Un mayor contacto mejora la absorción de calor.

- Reduce la deformación causada por un enfriamiento desigual.

| Tipo de diseño | Mejor aplicación | Efecto de enfriamiento |

|---|---|---|

| Disposición de la serpiente | Moldes de inyección de gran tamaño | Enfriamiento uniforme en formas irregulares |

| Diseño en espiral | Productos cilíndricos o simétricos | Ruta de enfriamiento continua |

El diseño en espiral ofrece refrigeración continua, ideal para productos cilíndricos como engranajes de plástico. Al diseñar moldes para carcasas de lámparas, este método proporcionó una refrigeración uniforme, mejorando la calidad de la producción.

Diseños particionados

Los diseños particionados se centran en diferentes espesores de pared. Es como equilibrar ingredientes en la cocina. En los moldes para equipos electrónicos, solía adaptar los canales de refrigeración según el espesor de pared para asegurar que tanto las áreas gruesas como las delgadas recibieran la refrigeración adecuada.

- Beneficios de la partición:

- Proporciona velocidades de enfriamiento consistentes en diferentes espesores de pared.

- Evita problemas de calidad debido a velocidades de enfriamiento desiguales.

| Método de partición | Solicitud | Ventaja clave |

|---|---|---|

| Por espesor de pared del producto | Productos de paredes gruesas vs. productos de paredes delgadas | Refrigeración personalizada para cada sección |

| Según la función del producto | Moldes complejos con áreas funcionales | Control de temperatura específico |

En moldes con áreas funcionales clave, como aquellos para electrónica, planifiqué canales de enfriamiento para componentes críticos para cumplir bien con los requisitos precisos de temperatura.

Diseños con incrustaciones (inserciones de refrigeración)

Los diseños con incrustaciones utilizan insertos especializados para mejorar la eficiencia en zonas de difícil acceso del molde. En un proyecto donde la refrigeración localizada era complicada, utilizamos insertos localizados directamente en estos puntos para que cada pieza recibiera atención y una refrigeración adecuada.

- Insertos de enfriamiento localizado : perfectos para espacios desafiantes que necesitan enfriamiento directo.

- Diseños de incrustaciones completas : diseñados para moldes de alta precisión que ofrecen una cobertura uniforme en toda la cavidad.

| Tipo de incrustación | Mejor para | Beneficio |

|---|---|---|

| Insertos de enfriamiento localizado | Espacios estrechos, agujeros profundos | Refrigeración localizada eficiente |

| Diseño completo de incrustaciones | Moldes de alta precisión | Refrigeración integral y uniforme |

La integración de estos diseños mejoró la calidad y la eficiencia de mis diseños. Las técnicas avanzadas pueden optimizar sus diseños de moldes; comprender los tipos de diseño podría transformar su enfoque para mejorar la eficiencia de refrigeración .

Los diseños rectos garantizan un enfriamiento uniforme en los moldes.Verdadero

Los diseños rectos, como los de anillo simple y tipo lineal, brindan un enfriamiento constante al permitir una circulación de aire eficiente, esencial para una distribución uniforme de la temperatura en los moldes.

Los diseños con incrustaciones son ineficaces para diseños de moldes complejos.FALSO

Los diseños con incrustaciones utilizan insertos especializados para mejorar el enfriamiento en áreas de difícil acceso, lo que los hace muy efectivos para diseños de moldes complejos que requieren un control preciso de la temperatura.

¿Qué factores debes tener en cuenta al elegir un diseño de canal de enfriamiento?

Seleccionar el mejor diseño de canal de enfriamiento para el moldeo por inyección puede parecer complicado. Sin embargo, el proceso se vuelve más manejable e incluso emocionante si se tienen en cuenta consideraciones importantes. Analicemos los aspectos importantes a tener en cuenta.

Al elegir un diseño de canal de enfriamiento, tenga en cuenta la forma del molde, la eficiencia de enfriamiento, las implicaciones de costos y las necesidades de mantenimiento para garantizar una calidad óptima del producto y una gestión del presupuesto.

Al elegir la disposición de los canales de refrigeración para moldes de inyección, se deben considerar varios factores para garantizar un rendimiento óptimo. El diseño de los canales de refrigeración influye significativamente en la eficiencia de refrigeración, la calidad del producto y los costes de fabricación.

Tipo de diseño

Se pueden seleccionar diferentes diseños de canales de refrigeración según el diseño del producto y los requisitos de moldeo. A continuación, se presentan algunos tipos comunes:

| Tipo de diseño | Descripción | Ideal para |

|---|---|---|

| Diseño directo | Trayectorias sencillas que permiten un flujo constante a través del molde. | Moldes redondos o cilíndricos |

| Diseño circular | Trayectorias curvas que aumentan el área de contacto y la eficiencia de enfriamiento. | Moldes de formas irregulares |

| Disposición particionada | Canales divididos por espesor de pared o función del producto para garantizar un enfriamiento uniforme. | Productos con distintos espesores de pared o funciones |

| Diseño con incrustaciones | Insertos especializados para enfriamiento localizado donde los métodos convencionales fallan. | Diseños de moldes complejos que requieren un enfriamiento preciso |

Forma y tamaño del molde

Las dimensiones y la forma del molde son cruciales para determinar la disposición adecuada del canal de refrigeración. Por ejemplo, una disposición lineal puede ser adecuada para moldes largos, como láminas de plástico, mientras que una disposición en serpentina es preferible para formas grandes e irregulares.

El canal de enfriamiento debe adaptarse a la estructura del molde para maximizar el contacto con el material a enfriar. Esta alineación mejora la transferencia de calor y garantiza un enfriamiento uniforme en todo el producto. Más información sobre el diseño de moldes 3 .

Requisitos de refrigeración

Los diferentes productos requieren distintas velocidades y temperaturas de enfriamiento. Es fundamental evaluar los requisitos de enfriamiento en función de:

- Propiedades de los materiales (termoplásticos vs. termoestables)

- Geometría del producto (espesor y complejidad)

- Exigencias de velocidad de producción

Por ejemplo, la segmentación por espesor de pared del producto permite velocidades de enfriamiento personalizadas en secciones gruesas y delgadas de un molde. Esta personalización ayuda a prevenir defectos debidos a un enfriamiento desigual y mantiene la integridad del producto. Aprenda cómo la temperatura afecta el enfriamiento 4 .

Consideraciones de costos

El costo siempre es un factor a considerar al diseñar un sistema de refrigeración. Si bien los diseños más complejos, como los de incrustaciones completas, pueden proporcionar un control preciso, también pueden conllevar mayores costos de fabricación. Los diseñadores deben sopesar los beneficios frente a las implicaciones financieras de sus decisiones.

Un presupuesto bien estructurado permitirá a los diseñadores asignar recursos eficazmente y garantizar resultados de alta calidad. Considere si el costo adicional justifica una mayor eficiencia y calidad para su aplicación específica. Consulte los consejos de presupuesto para el diseño de moldes 5 .

Mantenimiento y Accesibilidad

También se debe considerar la facilidad de mantenimiento y la accesibilidad de los canales de refrigeración. Los diseños complejos pueden dificultar la limpieza y las reparaciones, lo que puede provocar tiempos de inactividad durante la producción.

Elegir un diseño más sencillo puede mejorar la productividad a largo plazo, especialmente en entornos donde un mantenimiento rápido es crucial. Garantizar el fácil acceso a los canales puede ahorrar tiempo y costos significativos a lo largo de la vida útil del molde. Encuentre estrategias de mantenimiento para sistemas de moldes 6. de

canal de refrigeración puede parecer difícil al principio, pero estos factores ayudan a tomar decisiones inteligentes. Cada proyecto presenta desafíos únicos. Una consideración minuciosa muestra cómo estos diseños pueden mejorar tanto la calidad como la eficiencia en el moldeo por inyección.

La disposición del canal de enfriamiento afecta la calidad del producto en el moldeo por inyección.Verdadero

El diseño influye directamente en la eficiencia de enfriamiento, lo que afecta la calidad e integridad del producto final durante la producción.

Los diseños de refrigeración complejos siempre reducen los costos de fabricación.FALSO

Si bien los diseños complejos pueden mejorar la refrigeración, a menudo aumentan los costos de fabricación debido a su intrincado diseño e implementación.

¿Pueden las tecnologías de refrigeración avanzadas realmente renovar los diseños tradicionales?

¿Alguna vez se ha preguntado cómo las nuevas tecnologías de refrigeración podrían revitalizar los diseños de moldes antiguos? Estas innovaciones aumentan considerablemente la eficiencia de fabricación. Además, mejoran significativamente nuestros productos cotidianos.

Las tecnologías de refrigeración avanzadas, como los insertos localizados y los diseños divididos, mejoran los sistemas tradicionales de refrigeración de moldes. Aumentan la eficiencia, reducen los costes energéticos y ofrecen un control preciso de la temperatura, revolucionando significativamente las configuraciones convencionales.

Comprensión de los diseños de refrigeración tradicionales

Me quedé muy sorprendido cuando empecé en esta industria. Gran parte de nuestro trabajo dependía de los sistemas de refrigeración tradicionales. Diseños como el de paso recto y el circular eran las principales características de la tecnología de refrigeración de moldes.

- Diseño recto : Mi elección para formas sencillas, ya que proporcionaba una refrigeración uniforme, lo que se adaptaba bien a los diseños sencillos. Todavía recuerdo usarlo para tapas de botellas de plástico. Era prácticamente infalible.

- Diseños circulares , especialmente los serpentinos o espirales: esenciales para moldes complejos, estos ofrecían una mejor absorción del calor. Esto realmente revolucionó el mercado de productos complejos.

Sin embargo, estos métodos convencionales eran confiables pero carecían de adaptabilidad a los complejos diseños actuales.

Tecnologías de refrigeración avanzadas: una descripción general

A medida que avanzaba en mi carrera, descubrí tecnologías de refrigeración avanzadas. Estas aportaron ideas interesantes como insertos de refrigeración localizados y diseños particionados. Fue como entrar en un nuevo mundo de eficiencia. Estos métodos modernos mejoran notablemente la eficiencia de la refrigeración mediante:

- Insertos de enfriamiento localizado : Estas soluciones específicas funcionan muy bien en zonas de molde de difícil acceso. El control de temperatura es más preciso que nunca.

- Partición por espesor de pared del producto : Este método garantiza que los moldes de diferentes espesores reciban suficiente refrigeración, lo que reduce el riesgo de deformación durante la producción. En un proyecto, esto mejoró significativamente la calidad del producto final.

Estas técnicas innovadoras no solo optimizan la refrigeración, sino que también minimizan el consumo de energía y reducen los costos operativos. Probablemente todos los fabricantes lo valoren.

Comparación de métodos de enfriamiento

| Método de enfriamiento | Ventajas | Desventajas |

|---|---|---|

| Diseño recto | Diseño simple, enfriamiento uniforme | Adaptabilidad limitada |

| Disposición de la serpiente | Mayor contacto con la superficie, mejor refrigeración | Complejidad en el diseño |

| Insertos de enfriamiento localizado | Refrigeración dirigida a regiones específicas | Costos iniciales más elevados |

| Diseño completo de incrustaciones | Control preciso de la temperatura | Difícil de fabricar |

Al comparar estos métodos, se hace evidente que las tecnologías avanzadas pueden salvar las brechas en los diseños tradicionales, lo que conduce a un mejor rendimiento y eficiencia.

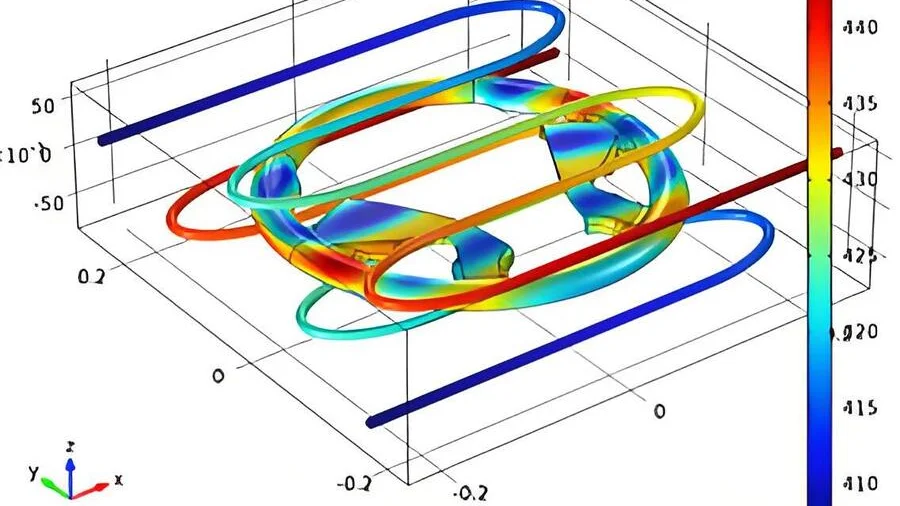

El papel de la tecnología en la mejora del diseño

La tecnología en los diseños tradicionales abrió nuevas vías para mejorar mis proyectos. Usar software CAD para simular flujos de refrigeración fue una revelación. Me ayudó a visualizar mejoras antes de la fabricación. Por ejemplo, explorar simulaciones avanzadas 7 me permitió optimizar eficazmente tanto los diseños de moldes como los procesos de refrigeración. Es increíble cómo la tecnología agiliza nuestro trabajo y mejora nuestros resultados.

Conclusión

Este análisis no abarca todos los aspectos, pero destaca el potencial de las tecnologías de refrigeración avanzadas para mejorar considerablemente los diseños tradicionales. Su flexibilidad para las necesidades de fabricación modernas las hace muy valiosas. Al reflexionar sobre mi trayectoria, estas innovaciones realmente transforman nuestro trabajo para mejor.

Las tecnologías de refrigeración avanzadas pueden mejorar los diseños tradicionales.Verdadero

Estas tecnologías mejoran la eficiencia y la adaptabilidad en el enfriamiento del molde, abordando las limitaciones de los diseños tradicionales.

Los diseños de refrigeración tradicionales son más eficientes que los métodos avanzados.FALSO

De hecho, los métodos avanzados como las inserciones localizadas ofrecen un mejor control de la temperatura y ahorro de energía en comparación con los diseños tradicionales.

¿Cuáles son los errores comunes que se deben evitar en el diseño de canales de enfriamiento?

Diseñar canales de refrigeración es como andar en la cuerda floja. Un solo error podría causar problemas costosos. Quiero compartir los errores que aprendí a evitar. Esto realmente ayuda a mejorar los diseños y probablemente ahorra mucho estrés.

En el diseño del canal de enfriamiento, evite errores como descuidar la distribución del flujo, la geometría del molde, el tamaño adecuado del canal, el acceso de mantenimiento, los insertos de enfriamiento y subestimar las necesidades de control de temperatura para prevenir defectos.

Errores comunes en el diseño de canales de enfriamiento

Cuando empecé a diseñar canales de refrigeración, me sentía perdido con los detalles complejos. A menudo, creía que mis diseños eran perfectos, solo para descubrir grandes errores después. Aquí les cuento algunos errores que enfrenté y cómo los evito ahora.

-

Descuidando la distribución del flujo.

Al principio, no veía la importancia de una distribución uniforme del flujo. Imagínate: creé un molde con canales de diferentes anchos, pensando que estaría bien. En cambio, aparecieron puntos calientes que causaban hundimientos y deformaciones. ¡Fue una lección difícil! Ahora, uso simulaciones por computadora para comprobar los patrones de flujo y obtener una distribución uniforme. Una distribución uniforme es realmente útil.

Aprende sobre las herramientas CFD 8 para un análisis eficaz. -

Ignorando la geometría del molde.

En una ocasión, usé canales rectos para un molde detallado. ¡Era un desastre! Los canales rectos no refrigeraban bien las secciones internas. Ahora, elijo diseños curvos o en espiral para moldes complejos. Refrigeran mejor y ayudan a evitar defectos.

Explora las opciones de diseño 9 para diferentes formas de molde. -

Dimensionamiento inadecuado del canal.

También tuve problemas con tamaños de canal incorrectos. En un caso, mis canales eran demasiado pequeños. Esto obstruía el flujo y causaba un enfriamiento desigual. Es importante calcular el tamaño óptimo del canal según los requisitos de enfriamiento del material y la geometría del molde.

Aquí tiene una tabla de referencia rápida para los tamaños óptimos de canal:

| Tipo de molde | Tamaño de canal recomendado |

|---|---|

| Productos de pared delgada | 5-10 milímetros |

| Productos de pared gruesa | 10-15 milímetros |

| Formas complejas | 8-12 milímetros |

-

Ignorando el acceso para mantenimiento,

a menudo olvidaba el acceso para mantenimiento en mis diseños. Esto generaba llamadas de producción por obstrucciones en zonas difíciles. Ahora, diseño para facilitar la limpieza e inspección, lo que ayuda a evitar problemas a largo plazo.

Consejos para diseños de fácil mantenimiento: 10 que pueden mejorar la longevidad. -

Descubrir los insertos de refrigeración

fue un descubrimiento importante para mí. En un proyecto anterior, los canales estándar no refrigeraban eficazmente los puntos calientes, lo que causaba un enfriamiento desigual y costosas reparaciones. Ahora, siempre considero los insertos de refrigeración en zonas de alta temperatura porque pueden marcar una gran diferencia. -

Subestimar los requisitos de control de temperatura.

Cada área de producto requiere requisitos de control de temperatura únicos según su funcionalidad; no adaptar las estrategias de refrigeración a la función del producto puede provocar fallos de calidad, especialmente en aplicaciones de precisión como la electrónica.

Al reconocer estos errores comunes, he mejorado considerablemente el diseño de mis canales de refrigeración, lo que se traduce en mejores productos y menores costes.

Si no se tiene en cuenta la distribución del flujo se pueden producir defectos en el molde.Verdadero

El flujo desigual en los canales de enfriamiento crea puntos calientes, lo que produce defectos como hundimientos y deformaciones.

Ignorar el acceso de mantenimiento puede causar problemas operativos.Verdadero

Los diseños sin acceso de mantenimiento corren el riesgo de provocar bloqueos y corrosión, lo que afecta el rendimiento a largo plazo de los canales de enfriamiento.

Conclusión

Explore los diseños óptimos de canales de enfriamiento para el moldeo por inyección para mejorar la eficiencia y la calidad del producto a través de varios diseños, como sistemas rectos, circulares, particionados e incrustados.

-

Descubra cómo los diseños de canales de enfriamiento optimizados pueden mejorar la calidad del producto y la eficiencia de fabricación. ↩

-

Explore este enlace para encontrar debates en profundidad sobre cómo los diseños de los edificios influyen en la eficiencia energética y descubrir las mejores prácticas. ↩

-

Este enlace proporciona información más profunda sobre los diseños de canales de enfriamiento adaptados a moldes específicos, mejorando su comprensión. ↩

-

Descubra cómo las variaciones de temperatura pueden afectar la eficiencia de enfriamiento del molde: un conocimiento vital para cualquier diseñador. ↩

-

Aprenda a presupuestar eficazmente proyectos de diseño de moldes, asegurándose de tomar decisiones rentables. ↩

-

Acceda a estrategias de mantenimiento probadas y diseñadas para sistemas de moldes eficientes, manteniendo la producción bajo control. ↩

-

Descubra cómo las tecnologías de refrigeración modernas pueden optimizar los diseños tradicionales para lograr una mejor eficiencia y rendimiento. ↩

-

Al hacer clic en este enlace, obtendrá información práctica para optimizar los diseños de canales de enfriamiento, esenciales para mejorar la calidad del producto y reducir los defectos. ↩

-

Este enlace ofrece información completa sobre varias opciones de diseño para moldes, lo que ayuda a los diseñadores a seleccionar configuraciones adecuadas para un enfriamiento eficiente. ↩

-

Acceder a este recurso mejorará su comprensión de los diseños de fácil mantenimiento, cruciales para mantener sistemas de enfriamiento eficientes a lo largo del tiempo. ↩