Encontrar el equilibrio adecuado entre resistencia y contracción en la producción de plástico a menudo resulta un desafío. Muchos lo describen como caminar sobre la cuerda floja.

Fortalecer productos de plástico que sufren demasiada contracción implica elegir materiales adecuados. Las fibras de vidrio funcionan bien como refuerzos. Ajustar los detalles del procesamiento, como la presión de inyección, es crucial. La temperatura del molde también es fundamental.

Cuando comencé a lidiar con estos problemas, descubrí que pequeños cambios en los detalles del proceso conducían a resultados sorprendentemente grandes. Cambiar las formas de los moldes y probar varios materiales fue como resolver un rompecabezas complicado. Sin embargo, ver estos cambios mejorar el rendimiento del producto fue muy satisfactorio. Ahora, profundicemos en algunas estrategias modernas para aumentar aún más la calidad y resistencia de los artículos de plástico.

Las fibras de vidrio aumentan la resistencia del producto plástico.Verdadero

La adición de fibras de vidrio mejora la integridad estructural y la durabilidad de los plásticos.

Una temperatura más alta del molde reduce la contracción del plástico.Verdadero

Aumentar la temperatura del molde puede ayudar a controlar la tasa de contracción de los plásticos.

¿Cómo reduce la contracción la elección del material adecuado?

¿Alguna vez ha pensado en cómo los materiales que elige probablemente afecten la calidad de su producto?

La elección del material afecta la contracción al cambiar el flujo de calor y la estructura. Los plásticos de ingeniería como PC - ABS ayudan a reducir la contracción. Agregar refuerzos, como fibras de vidrio, también disminuye la contracción y mejora la resistencia. Realmente ayuda.

Comprensión de las propiedades y la contracción de los materiales

Recuerdo haber enfrentado un difícil desafío de diseño. Una pieza de plástico necesaria para soportar el calor sin doblarse. Ese día aprendí lo importante que es el material adecuado. Materiales como el policarbonato 1 y el ABS no se expanden mucho con el calor. Esto significa que no se encogen mucho, lo cual es realmente útil. Su baja contracción y su fuerte naturaleza aportaron grandes mejoras al producto.

Impacto de los materiales compuestos

Al explorar más a fondo la ciencia de los materiales, descubrí que los compuestos lo cambian todo. La fibra de vidrio, por ejemplo, no es sólo un material sofisticado; es un verdadero cambio de juego. Agregar un 30% de fibra de vidrio al polipropileno aumentó considerablemente su resistencia. Se volvió mucho más fuerte.

La Tabla 1 destaca el efecto de agregar fibras de vidrio al polipropileno:

| Material | Fibra de vidrio (%) | Aumento de la resistencia a la tracción |

|---|---|---|

| polipropileno | 30% | 2-3 veces |

Este tipo de refuerzo es vital para diseños duraderos.

Consideraciones sobre los parámetros del proceso

La elección del material no es el único factor para controlar la contracción. Ajustar factores del proceso como la presión de inyección y la velocidad me enseñó mucho. Aumentarlos ayudó a que el plástico llenara el molde por completo, reduciendo los defectos. Sin embargo, exagerar trae consigo problemas como material extra o estrés interno.

Por ejemplo, aumentar la presión de inyección de 60 MPa a 80 MPa puede mejorar la resistencia del producto cuando se combina con ajustes de velocidad.

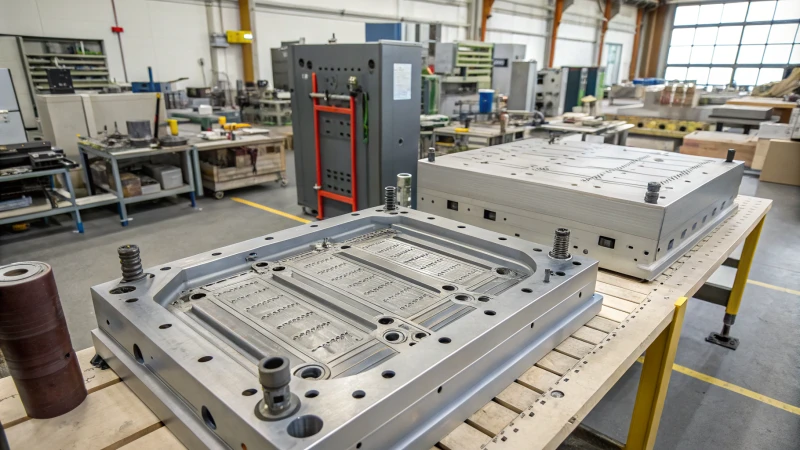

Ajustes de diseño de moldes

Combinar materiales con estrategias inteligentes de diseño de moldes 2 puede lograr excelentes resultados. La optimización de los diseños de compuertas y los sistemas de canales mejora el flujo de fusión y reduce bien la contracción. Pequeños cambios en la posición de la compuerta o en el tamaño del canal pueden llenar los moldes de manera uniforme y reducir la contracción local.

La implementación de compuertas multipunto o el ajuste del diámetro del canal pueden ayudar a lograr un llenado uniforme y mitigar los efectos de contracción local.

Utilizando materiales innovadores

La innovación material siempre avanza. Son fascinantes las nuevas aleaciones que combinan plásticos resistentes con rellenos creativos. Podrían reducir la contracción manteniendo la resistencia.

Esta exploración de materiales innovadores 3 podría ser crucial para el futuro de la fabricación.

Estos materiales abren nuevas opciones de diseño y aceptar estos cambios es importante para los diseñadores que buscan la perfección.

El uso de estos conocimientos ha cambiado mi enfoque de diseño: no se trata sólo de una buena apariencia sino de crear productos duraderos mediante sabias elecciones de materiales y diseños estratégicos.

El policarbonato tiene un bajo coeficiente de expansión térmica.Verdadero

El policarbonato es conocido por su baja expansión térmica, lo que reduce la contracción.

El aumento de la presión de inyección reduce la formación de rebabas.FALSO

Una presión de inyección más alta puede aumentar la rebaba si no se equilibra correctamente.

¿Cómo afectan los parámetros del proceso a la resistencia de los productos plásticos?

¿Alguna vez pensaste en cambiar algunas configuraciones para crear productos de plástico más resistentes?

Cambiar la configuración del proceso, como la presión de inyección, la velocidad y la temperatura del molde, afecta en gran medida la resistencia de los productos plásticos. Ajustar cuidadosamente estos factores mejora las cualidades del material y reduce los defectos. Esto conduce a una mejor calidad. El resultado es una mejor calidad.

Selección y optimización de materiales

Elegir materiales plásticos es como elegir los mejores ingredientes para cocinar. Cambia todo en el producto final. Recuerdo haber cambiado los plásticos normales por una mezcla de policarbonato ( PC ) y acrilonitrilo-butadieno-estireno ( ABS ), lo que realmente mejoró la resistencia de nuestro producto. Agregar materiales de refuerzo 4 como fibra de vidrio puede aumentar considerablemente la resistencia a la tracción. Esto da como resultado productos resistentes que duran mucho tiempo.

Ajuste de parámetros de proceso

- Presión y velocidad de inyección : Una vez tuve problemas con de PP . Aumentar la presión de inyección de 60 MPa a 80 MPa y ajustar la velocidad fue como abrir una compuerta. La masa fundida llenó cada parte del molde, haciendo que el producto fuera mucho más fuerte.

- Parámetros de sujeción de la prensa : ampliar el tiempo de sujeción de la prensa de 5 a 8 segundos fue como dejar que el producto se asentara más. Esto mejoró su grosor y redujo las feas marcas de contracción.

- Control de temperatura del molde : Cambiar la temperatura del molde es como configurar el horno a la perfección. Para los plásticos cristalinos, aumentar la temperatura del molde de 30°C a 50°C mejoró la cristalización. Esto le dio al producto una estructura interna más fuerte.

Mejora del diseño de moldes

Crear un buen molde es como hacer un traje perfecto. Cada detalle cuenta:

- Optimización del diseño de la compuerta : la optimización del diseño de la compuerta con múltiples compuertas ayuda a distribuir el material de manera uniforme, lo que reduce la contracción.

- Ajuste del sistema de canales : Me di cuenta de que al ensanchar el sistema de canales se reducía la resistencia al flujo, lo que permitía una entrada más suave a la cavidad.

- Diseño de nervaduras de refuerzo : Agregar nervaduras aumentó la rigidez y mantuvo el espesor de la pared uniforme, evitando un enfriamiento desigual.

| Parámetro del proceso | Efecto sobre la fuerza | Ajuste de ejemplo |

|---|---|---|

| Presión de inyección | Mejora el llenado | Aumento de 60MPa a 80MPa |

| Temperatura del molde | Mejora la cristalización | Aumento de 30°C a 50°C |

| Tiempo de espera de prensa | Reduce la contracción | Ampliar de 5 a 8 |

Estos ajustes son muy importantes, especialmente para diseñadores como Jacky 5 , que quieren que los productos se vean bien y funcionen bien en la producción en masa. Con estos cambios, la calidad del producto plástico mejora enormemente, como si se refinara una antigua receta familiar.

Una temperatura más alta del molde mejora la resistencia del plástico.Verdadero

El aumento de la temperatura del molde mejora la cristalización de la masa fundida, aumentando la resistencia.

La reducción de la presión de inyección aumenta la densidad del producto.FALSO

Una presión de inyección más baja puede provocar un llenado incompleto y defectos.

¿Qué mejoras en el diseño del molde pueden mitigar la contracción?

¿Alguna vez se ha sentido frustrado cuando un buen diseño pierde forma debido a defectos de contracción? Analicemos algunos consejos de diseño de moldes que realmente ayudan.

Para combatir la contracción en las piezas moldeadas, es importante tener buenos diseños de puertas. Modificar los sistemas de corredores también ayuda. Las nervaduras de refuerzo añaden soporte. Estos ajustes mejoran la forma en que se mueve el material. Fortalecen la estructura, reduciendo significativamente los problemas de contracción. Los problemas de contracción disminuyen significativamente.

Optimización del diseño de la puerta

El diseño de la puerta es muy importante. Imagínese llenar un molde a través de una pequeña puerta, como verter almíbar a través de una pajita. El uso de compuertas multipunto 6 o compuertas de ventilador permite que el material fluya de manera más uniforme. Esto reduce la contracción. Los proyectos más grandes necesitan más compuertas para acortar las rutas de flujo, lo que lleva a una distribución más fluida.

| Elemento de diseño | Beneficio potencial |

|---|---|

| Puertas multipunto | Relleno uniforme y contracción reducida. |

| Puertas de ventilador | Mejor control de flujo |

Ajustes del sistema de corredores

El sistema de rodaduras funciona como una autopista material. Los cambios simples aquí traen grandes resultados. Hacer el diámetro más grande y el camino más simple reduce la resistencia. Una vez aumenté el diámetro del canal de flujo 7 de 4 mm a 6 mm. ¡Qué diferencia! La masa fundida fluyó suavemente, reduciendo significativamente la contracción.

Diseño de nervaduras de refuerzo y espesor de pared

Las nervaduras de refuerzo añaden estabilidad, no sólo fuerza. Ajustar el espesor de la pared para un enfriamiento uniforme evita deformaciones no deseadas. Incluso el grosor de la pared no es sólo una cuestión de apariencia: mantiene los productos fuertes.

| Característica | Impacto |

|---|---|

| Costillas de refuerzo | Rigidez mejorada |

| Espesor de pared uniforme | Enfriamiento constante |

Selección y optimización de materiales

Elegir el material adecuado a veces parece como resolver un rompecabezas. Los plásticos con menor contracción, como el policarbonato ( PC ) o de ABS , son importantes. Las fibras de vidrio agregadas al polipropileno mejoraron mis proyectos. Dieron fuerza pero mantuvieron la flexibilidad.

Por ejemplo, agregar un 30% de fibra de vidrio 8 al polipropileno aumenta significativamente su resistencia a la tracción.

Ajuste de parámetros de proceso

Ajustar los parámetros del proceso es como ser un científico. Ajustar la presión de inyección, la velocidad y la temperatura del molde requiere paciencia, pero vale la pena.

- Presión y velocidad de inyección : completa el llenado; No ejerzas demasiada presión para evitar problemas.

- Mantener presionado : más tiempo y más presión minimizan la contracción.

- Temperatura del molde : Se enfría lentamente para plásticos cristalinos, mejorando la estructura.

Estos métodos mejoraron la calidad de mis productos moldeados, salvándome de los defectos causados por la contracción. Créame, cada pequeña mejora es muy valiosa para alcanzar la perfección.

Las compuertas multipunto reducen la contracción en las piezas moldeadas.Verdadero

Las compuertas multipunto garantizan un llenado uniforme y minimizan la contracción.

El aumento de la longitud del canal disminuye la resistencia al flujo.FALSO

Los canales más cortos reducen la resistencia al flujo, mejorando el flujo de fusión.

¿Cómo podemos hacer que los plásticos sean más fuertes?

¿Alguna vez te has preguntado cómo los plásticos se vuelven más fuertes y duran más años? Mira estas nuevas técnicas para reforzar plásticos para fábricas.

Para aumentar la resistencia del plástico, explore técnicas avanzadas como elegir los materiales adecuados, ajustar procesos y mejorar el diseño de moldes. Estos métodos realmente aumentan la durabilidad y el rendimiento de los productos plásticos. Realmente ayudan.

Selección y optimización de materiales

Me resulta fascinante elegir los materiales plásticos 9 para obtener una mayor resistencia del producto. Imagen mezclando policarbonato ( PC ) con acrilonitrilo-butadieno-estireno ( ABS ). Piense en estos como si fueran dos superhéroes: la PC brinda fuerza, mientras que el ABS ofrece flexibilidad y facilidad para moldear. Agregar materiales de refuerzo como fibra de vidrio es como darle al plástico una armadura. Acérrimo. A veces, es dos o incluso tres veces más fuerte.

| Material | Reforzamiento | Mejora de la fuerza |

|---|---|---|

| Policarbonato + ABS | Fibra de vidrio | Aumento 2-3x |

Las fibras de carbono o minerales también son importantes. Realmente pueden cambiar las cosas según las necesidades y el presupuesto.

Ajuste de parámetros de proceso

Ajustar parámetros es como afinar un instrumento musical. Encuentra el equilibrio adecuado. Más presión y velocidad de inyección garantizan que cada parte del molde se llene. Imagínese asegurarse de que la masa del pastel llegue a todas las partes del molde. Aumentar la presión de 60 MPa a 80 MPa y acelerar de 30 mm/s a 40 mm/s realmente puede cambiar las cosas.

Mantener presionado también es importante. Quizás ampliar el tiempo de 5 a 8 segundos. Más presión ayuda; pasar de 40MPa a 50MPa. Esto reduce las marcas de contracción, similar a dejar que la masa de pan suba por más tiempo para obtener una mejor textura.

Además, la temperatura del molde es crucial. Aumentarlo de 30°C a 50°C mejora la estructura interna, similar a ajustar el calor del horno para un horneado perfecto.

Mejora del diseño de moldes

Mejorar el diseño de moldes es como resolver un rompecabezas en el que cada pieza tiene una función. Las puertas multipunto ayudan a que el derretimiento fluya de manera uniforme, reduciendo la contracción; imagine dirigir el tráfico suavemente en una intersección muy transitada; más compuertas suavizan el flujo.

La mejora de los sistemas de canales aumentando el diámetro de 4 mm a 6 mm hace que el fluido se mueva mejor con menos contracción.

Agregar nervaduras de refuerzo 10 es como fortalecer un puente con vigas adicionales, aumentando la rigidez y reduciendo las posibilidades de deformación.

Cada cambio mejora la resistencia y confiabilidad del plástico; estos métodos son secretos de la ingeniería plástica que esperan ser descubiertos.

La fibra de vidrio duplica la resistencia a la tracción del plástico.Verdadero

El refuerzo de fibra de vidrio puede duplicar o triplicar la resistencia a la tracción de los plásticos.

Una temperatura más alta del molde disminuye la calidad del producto.FALSO

El aumento de la temperatura del molde puede mejorar la estructura interna y la calidad.

Conclusión

Mejorar la resistencia del plástico y minimizar la contracción implica seleccionar materiales adecuados, ajustar los parámetros de procesamiento y optimizar el diseño del molde para mejorar la durabilidad y el rendimiento en la fabricación.

-

Explore cómo los plásticos de ingeniería reducen la contracción y mejoran la resistencia, ofreciendo soluciones prácticas para los desafíos de fabricación. ↩

-

Obtenga información sobre cómo optimizar el diseño de compuertas en moldes para mejorar el flujo de materiales, reducir la contracción y mejorar la calidad del producto. ↩

-

Descubra nuevos materiales que ofrecen soluciones para reducir la contracción y mejorar el rendimiento en la fabricación de plástico. ↩

-

Descubra varios materiales de refuerzo que mejoran la resistencia plástica y aprenda cómo se pueden aplicar a sus proyectos. ↩

-

Conozca el perfil típico de un diseñador de producto en la industria del plástico y cómo optimiza el diseño para la producción. ↩

-

Descubra cómo las compuertas multipunto mejoran la uniformidad en el llenado de moldes y reducen los problemas de contracción. ↩

-

Descubra cómo aumentar el diámetro del canal de flujo mejora la fluidez del fundido y reduce la contracción. ↩

-

Comprenda cómo el refuerzo de fibra de vidrio puede aumentar significativamente la resistencia a la tracción en los plásticos. ↩

-

Comprender la selección de materiales puede guiarle a la hora de elegir los plásticos más adecuados para mejorar su resistencia. ↩

-

Descubra cómo las nervaduras de refuerzo pueden mejorar la integridad estructural y la rigidez de los componentes plásticos. ↩