¿Tienes problemas con el flujo del plástico durante el moldeo? Yo sí, y he aprendido algunos consejos.

Mejore el flujo de plástico en la compuerta perfeccionando su diseño. Ajuste la temperatura y la presión de moldeo. Seleccione materiales con alta fluidez. Estas ideas resultan en flujos más suaves. Se reducen los defectos. La eficiencia de producción mejora significativamente.

Recuerdo mis inicios en la industria del molde, cuando el diseño de compuertas parecía un rompecabezas difícil. El tipo de compuerta adecuado hace maravillas. Las compuertas de abanico o latentes a menudo me salvaban con plásticos complicados que fluían mal. Cambiar el tamaño de la compuerta lo cambió todo para mí; se trata de equilibrar la velocidad de corte y el tiempo de llenado para cada producto.

Los parámetros de moldeo fueron clave. Aumentar la temperatura o la presión de inyección, mientras se vigilaba la estabilidad del plástico, fue de gran ayuda. Los materiales de alta fluidez o probar lubricantes como el estearato de calcio realmente cambiaron los resultados. Cada cambio me enseñó algo nuevo. Adaptar las estrategias a proyectos específicos es fundamental.

Aumentar el tamaño de la compuerta reduce la generación de calor por corte.Verdadero

Las compuertas más grandes reducen el caudal, lo que reduce el calor cortante y mejora la fluidez de la masa fundida.

La alta presión de inyección puede provocar la deformación del molde.Verdadero

Una presión excesiva puede superar la resistencia del molde, provocando deformación o daños.

¿Cómo afecta el diseño de la compuerta al flujo de fusión del plástico?

Imagínese trabajando diligentemente en un diseño, solo para descubrir que el diseño de la compuerta no soporta el flujo de la masa fundida. Este detalle juega un papel crucial en el éxito de su proyecto. Estos factores pueden determinar realmente el resultado.

El diseño de la compuerta modifica el flujo del plástico fundido al afectar las velocidades de corte, la temperatura y el espesor. Seleccionar la forma y el tamaño correctos de la compuerta permite un mejor flujo. Esto se traduce en un llenado eficiente del molde y productos de alta calidad.

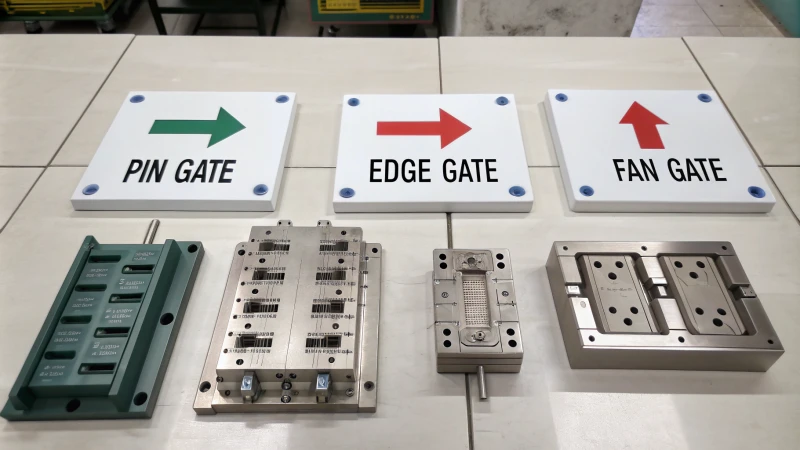

Cómo elegir el tipo de puerta adecuado

Cada tipo de compuerta afecta el movimiento del material. Las compuertas puntuales tienen pequeñas aberturas que calientan la masa fundida debido al alto esfuerzo cortante, lo que facilita su movimiento. Esto me sorprendió cuando las conocí. Los materiales que no fluyen bien se benefician de las compuertas de abanico, ya que facilitan el paso de la masa fundida. La compuerta latente especial se cierra automáticamente al retirar el molde. Es importante elegir el tipo que mejor se adapte a sus necesidades.

| Tipo de puerta | Beneficios | Consideraciones |

|---|---|---|

| Punto | Alta velocidad de corte para una fluidez mejorada | Riesgo de pulverización |

| Admirador | Entrada suave a la cavidad, resistencia reducida | Puede necesitar un área más grande |

| Latente | Corte automático, ángulos personalizables | Se necesita un diseño complejo |

Ajuste del tamaño de la puerta

Una vez elegí una compuerta de tamaño demasiado pequeño. Este error puso de manifiesto la necesidad de un equilibrio. Las compuertas pequeñas aumentan el esfuerzo cortante, generando más calor, lo que favorece el flujo, pero también puede causar defectos como la pulverización de la masa fundida. Las compuertas más grandes ralentizan el proceso, ofreciendo un flujo más uniforme con menos calor. La decisión depende del material. Las paredes delgadas pueden beneficiarse de compuertas más pequeñas para un flujo más rápido.

El tamaño de la compuerta determina el caudal 1 y la generación de calor por cizallamiento. Aumentar el área transversal reduce el caudal y el calor por cizallamiento, pero prolonga el tiempo de llenado.

Control de los parámetros del proceso de moldeo

Temperatura de inyección

Un pequeño cambio de temperatura puede transformarlo todo. Aumentar la temperatura de inyección disminuye la viscosidad del plástico fundido, mejorando así su fluidez; sin embargo, el calor excesivo puede degradar materiales como el polipropileno (PP), afectando así la calidad del producto 2 Encontrar el equilibrio adecuado es esencial.

Presión y velocidad de inyección

La presión impulsa la masa fundida a través del molde, pero una presión excesiva podría deformarla. La velocidad es un factor clave; un movimiento demasiado rápido puede generar burbujas en las zonas delgadas. Una presión más alta supera la resistencia, pero corre el riesgo de deformar el molde, mientras que una velocidad mayor reduce la viscosidad, pero podría introducir defectos como burbujas en productos de paredes delgadas.

Selección de materiales y aditivos adecuados

Plásticos de alta fluidez

Los plásticos como el polietileno son fáciles de trabajar debido a su alta fluidez, lo que simplifica el tratamiento de los problemas de flujo 3 .

Aditivos

Lubricantes como el estearato de calcio facilitan el flujo de los materiales sin perder calidad, al reducir la viscosidad entre las moléculas.

Ajustar adecuadamente su concentración mejora el flujo de fusión 4 sin comprometer la integridad del producto.

Las compuertas del ventilador reducen la resistencia al flujo de fusión.Verdadero

Las compuertas del ventilador permiten una entrada suave del material fundido, lo que reduce la resistencia al flujo.

La alta presión de inyección siempre previene defectos.FALSO

La presión excesiva puede provocar deformaciones del molde y problemas de desbordamiento.

¿Qué parámetros del proceso deben controlarse?

¿Alguna vez se preguntó cómo un simple ajuste en la temperatura o la presión puede transformar los resultados de fabricación?

Factores importantes a tener en cuenta son la temperatura, la presión y la velocidad de inyección. Modificarlos mejora la calidad del producto. Estos ajustes optimizan el movimiento del material. Disminuyen los problemas del producto durante la producción.

Control de temperatura

Cuando comencé en el diseño de moldes, me enfrenté a desafíos. Pronto comprendí que controlar los detalles del proceso es clave para crear un gran producto. Los ajustes de temperatura o presión impactan considerablemente en el resultado final.

Recuerdo claramente la primera vez que comprendí la importancia de la temperatura. Trabajé con polipropileno y fallé por unos pocos grados. El plástico empezó a descomponerse rápidamente. La temperatura afecta enormemente la producción, por ejemplo, al alterar la fluidez del plástico. Pero demasiado calor puede arruinar los materiales.

| Material | Rango óptimo (°C) |

|---|---|

| Polipropileno (PP) | 180-240 |

| Poliestireno (PS) | 180-280 |

Ajustar la temperatura de inyección 5 puede mejorar la fluidez, pero exceder los rangos óptimos puede degradar los materiales.

Parámetros de presión

En una ocasión, trabajábamos en un molde resistente. Usar una mayor presión nos ayudó a resolver los problemas de resistencia al flujo. Nuestras mejoras fueron emocionantes, pero debíamos tener cuidado con la deformación del molde. Es fundamental equilibrar la presión con la tenacidad del material.

La presión de inyección es otro parámetro crítico. Aumentar la presión puede ayudar a superar la resistencia al flujo, pero puede provocar la deformación del molde si no se regula correctamente. Es fundamental equilibrar la presión según la resistencia del material .

Velocidad de inyección

La velocidad de inyección me enseñó lecciones tempranas. A menudo me apresuraba, pensando que más rápido significaba mejor. ¡Ah, me equivocaba! Una velocidad correcta evita el calor y las burbujas en diseños complejos.

Un ajuste adecuado de la velocidad de inyección afecta la generación de calor de cizallamiento en la compuerta. Para formas complejas, velocidades más altas garantizan un llenado oportuno de la cavidad y reducen el riesgo de expulsión de material fundido y burbujas.

Selección de materiales

Elegir materiales es un arte. Usar materiales de alta fluidez, como el polietileno y el polipropileno, facilita enormemente los problemas de flujo.

Seleccionar materiales de alta fluidez puede reducir significativamente los problemas de flujo. El polietileno (PE) y el polipropileno (PP) son excelentes opciones para un procesamiento fluido.

Además, añadir lubricantes como el estearato de calcio 7 mejora aún más el flujo del material.

Optimización del diseño de la puerta

Optimizar el diseño de compuertas fue un gran avance para mí; modificó significativamente el movimiento del fluido en mis proyectos.

La elección correcta de la compuerta puede modificar significativamente el movimiento del fluido:

- Una compuerta de punto 8 crea un mejor flujo a través de tasas de corte más altas,

- Una compuerta de ventilador estabiliza los cambios en la velocidad de fusión,

e incluso el tamaño de la compuerta influye en el calor y el tiempo de llenado.

| Tipo de puerta | Características |

|---|---|

| Puerta de punto | Alta velocidad de corte |

| Puerta del ventilador | Entrada suave |

En retrospectiva, comprender estos detalles no se trata solo de técnica, sino de transformación. Cada proyecto es una oportunidad para mejorar mis habilidades y superar las expectativas en pos de una fabricación de alta calidad.

Las compuertas de ventilador reducen la resistencia al flujo en el moldeo de plástico.Verdadero

Las compuertas del ventilador permiten una entrada suave del material fundido, lo que reduce los cambios en el caudal.

La alta presión de inyección siempre mejora el llenado del molde.FALSO

La presión excesiva puede provocar deformaciones del molde y problemas de desbordamiento.

¿Qué materiales plásticos mejoran la fluidez?

¿Alguna vez te has parado rodeado de plástico y tienes curiosidad por saber qué tipos se deslizan fácilmente en los moldes?

Plásticos como el polietileno (PE) y el polipropileno (PP) se mueven con fluidez. Son ideales para el moldeo por inyección. Aditivos como el estearato de calcio facilitan su movimiento y reducen la viscosidad.

Plásticos de alta fluidez

Al principio de mi trabajo con moldes, las poliolefinas como el polietileno (PE) y el polipropileno (PP) se convirtieron en mis materiales predilectos. Estos plásticos no son comunes. Destacan por su fluidez. Su bajo espesor les permite encajar fácilmente incluso en los moldes más complejos. El PE es especialmente popular en envases porque fluye bien y evita que los materiales se filtren. El PE es confiable. Se siente como un amigo que nunca te falla.

| Tipo de plástico | Fluidez | Uso común |

|---|---|---|

| Polietileno (PE) | Alto | Embalaje |

| Polipropileno (PP) | Alto | Automotor |

Mejorar la fluidez con aditivos

Una vez, tuve problemas con el policarbonato, que no fluía bien. Entonces descubrí lubricantes como el estearato de calcio. Una pequeña cantidad transformaba el plástico, permitiéndole fluir con suavidad y manteniendo su resistencia al deslizarse en los moldes. Fue como encontrar un tesoro escondido en mi proceso de trabajo con el plástico.

Añadir lubricantes puede mejorar significativamente la fluidez de los plásticos. Lubricantes como el estearato de calcio actúan a nivel molecular para reducir la fricción y la viscosidad.

Por ejemplo, se puede mezclar un pequeño porcentaje de estearato de calcio con policarbonato (PC) para mejorar su fluidez sin comprometer su integridad estructural. Esta técnica resulta beneficiosa en aplicaciones de ingeniería donde se requiere precisión y resistencia.

Optimización del diseño de puertas

También me involucré profundamente en el diseño de compuertas. Rápidamente me di cuenta de que el tipo de compuerta afecta significativamente el flujo del plástico. Las compuertas de abanico distribuyen el flujo sobre una amplia área. Las compuertas puntuales aumentan la temperatura, lo que acelera el flujo del plástico, pero pueden surgir problemas como el derretimiento si no se tienen cuidado.

El diseño de la compuerta en los moldes juega un papel crucial en la fluidez. El uso de compuertas de abanico o de punta permite ajustar la velocidad de corte, lo que influye en la fluidez con la que el plástico fundido fluye hacia la cavidad.

Una compuerta más pequeña aumenta el calor de corte, lo que mejora la fluidez, pero también puede provocar problemas como la pulverización del material fundido si no se gestiona adecuadamente.

Parámetros del proceso de moldeo

Ajustar las temperaturas de inyección es como afinar un instrumento. Las temperaturas más altas mejoran la fluidez del plástico; sin embargo, si son demasiado altas, se daña, como tocar una nota incorrecta en una canción bonita.

La velocidad y la presión también requieren un control minucioso para mantener el policarbonato libre de defectos.

Se necesita equilibrio para que todo salga bien.

Los parámetros del proceso, como la temperatura, la presión y la velocidad de inyección, deben controlarse meticulosamente.

Por ejemplo, una temperatura de inyección más alta reduce la viscosidad de la masa fundida, mejorando así la fluidez; sin embargo, esto debe sopesarse con los posibles problemas de degradación.

Al ajustar estos detalles correctamente, he visto que la producción se desarrolla con mucha más fluidez, ¡muy satisfactorio! Me alegra mucho saber que el proceso es mejor,

ahorrando tiempo y mejorando la calidad del producto.

Aprender estos pequeños detalles me ha ayudado mucho como diseñador de productos . ,

sino que también están bien hechos.

Las compuertas puntuales aumentan la velocidad de corte del plástico fundido.Verdadero

Las compuertas puntuales tienen áreas de sección transversal pequeñas, lo que aumenta la velocidad de corte.

Aumentar la presión de inyección siempre evita la deformación del molde.FALSO

Una presión de inyección excesiva puede provocar deformaciones y desbordamientos del molde.

¿Cómo mejoran los aditivos la eficiencia del flujo de fusión?

¿Alguna vez te has preguntado cómo pequeños cambios generan grandes impactos en la fabricación? Los aditivos probablemente tengan el secreto para mejorar la eficiencia del flujo de fusión en los plásticos.

Los aditivos mejoran considerablemente el proceso de fusión al reducir el espesor del polímero. Simplifican la producción y dan como resultado un producto final suave. Estos aditivos modifican las características físicas y químicas del material. Los aditivos mejoran notablemente la fluidez del material durante el moldeado o el prensado.

Comprensión de la eficiencia del flujo de fusión

Recuerdo cuando descubrí los aditivos y cómo transforman la fabricación. Sentí que había encontrado la clave secreta que podía cambiarlo todo. En una fábrica mediana y con mucha actividad, donde la precisión y la velocidad son vitales, comprender cómo funcionan estos pequeños ayudantes se volvió esencial para mí.

La eficiencia del flujo de fusión va más allá de simplemente moverse del punto A al punto B; implica moverse con destreza. Ayuda a que cada producto cumpla con altos estándares, especialmente en electrónica de consumo. Los aditivos contribuyen silenciosamente a este proceso, ajustando la viscosidad del polímero para un flujo uniforme.

Tipos de aditivos

Con el tiempo, he llegado a valorar varios aditivos:

- Lubricantes: Reducen la fricción entre las cadenas de polímero, lo que permite un flujo más fluido. Una pequeña cantidad de estearato de calcio o zinc puede marcar una gran diferencia.

- Plastificantes: Añaden un poco de flexibilidad a las cadenas de polímeros rígidas, reduciendo la viscosidad y mejorando el flujo.

- Auxiliares de procesamiento: Sustancias como los fluoropolímeros hacen que las cosas funcionen sin problemas entre bastidores, reduciendo problemas como la fractura de la masa fundida.

| Tipo de aditivo | Función |

|---|---|

| Lubricantes | Reduce la fricción, mejora el flujo |

| Plastificantes | Aumenta la flexibilidad, reduce la viscosidad |

| Auxiliares de procesamiento | Mejorar el procesamiento, reducir los defectos |

Cómo funcionan los aditivos

La magia molecular se produce con los aditivos. Modifican las características físicas o químicas de los polímeros, de forma similar a como la sal realza el sabor de un plato. Los lubricantes, por ejemplo, reducen la viscosidad del material fundido para facilitar su paso por el molde.

Cómo elegir el aditivo adecuado

Elegir el aditivo correcto requiere habilidad. Es fundamental conocer el polímero y las características deseadas del producto final. Las poliolefinas con alta fluidez se benefician de lubricantes específicos para obtener los mejores resultados; encontrar el equilibrio es crucial.

La incorporación de aditivos debe realizarse con precisión. Un exceso puede degradar las propiedades del material; una cantidad insuficiente puede no lograr las mejoras deseadas.

Por ejemplo, la selección de materiales de alta fluidez , como las poliolefinas, puede beneficiarse de ciertos lubricantes para maximizar la eficiencia.

Impacto en la calidad del producto

Mejorar la eficiencia del flujo de fusión produce productos uniformes con mejores acabados, menos defectos y características mecánicas más robustas. Esto es vital en campos tan precisos como la electrónica, donde los pequeños defectos son cruciales.

Ajustar el diseño de la compuerta y elegir los materiales plásticos adecuados puede respaldar el uso de aditivos para un enfoque integral que mejore el flujo de fusión. Por ejemplo,

12 de optimización del diseño de la compuerta junto con el uso de aditivos para un enfoque integral que mejore la eficiencia del flujo de fusión.

Aplicar estos conocimientos no solo ha mejorado la calidad del producto, sino que también ha profundizado mi experiencia como diseñador. Es sorprendente cómo los elementos pequeños pueden tener un gran impacto en los resultados de producción.

Aumentar el tamaño de la compuerta reduce la generación de calor por corte.Verdadero

Un tamaño de compuerta más grande reduce el caudal, lo que reduce el calor cortante.

El policarbonato tiene mejor fluidez que el polipropileno.FALSO

El polipropileno generalmente tiene mejor fluidez que el policarbonato.

Conclusión

Optimice la fluidez de la masa fundida de plástico refinando el diseño de la compuerta, ajustando la temperatura y la presión, seleccionando materiales de alta fluidez y utilizando aditivos como lubricantes para mejorar la eficiencia de la producción y reducir los defectos.

-

Descubra cómo los distintos tipos de compuertas, como las de punto y las de abanico, influyen en las características del flujo de fusión en el moldeo por inyección. ↩

-

Aprenda cómo el ajuste del tamaño de la compuerta puede optimizar la velocidad de corte y afectar la viscosidad para un mejor llenado del molde. ↩

-

Comprenda cómo controlar la temperatura de inyección puede prevenir la degradación del plástico y al mismo tiempo mejorar el flujo. ↩

-

Descubra cómo los lubricantes pueden reducir la viscosidad de la masa fundida y facilitar un flujo más suave a través de las compuertas. ↩

-

Descubra cómo la variación de las temperaturas de inyección puede mejorar la fluidez y evitar la degradación del material en el moldeo de plástico. ↩

-

Comprenda el equilibrio necesario para gestionar la resistencia al flujo y evitar la deformación del molde. ↩

-

Explore aditivos como el estearato de calcio que mejoran el flujo del material y reducen la fricción. ↩

-

Descubra cómo una compuerta puntual optimiza la velocidad de corte y el flujo durante la inyección de plástico. ↩

-

Descubra cómo aditivos específicos mejoran las propiedades de flujo de los plásticos. ↩

-

Descubra cómo los diseñadores pueden optimizar la fluidez del plástico en sus procesos de fabricación. ↩

-

Comprender qué materiales tienen naturalmente una alta fluidez puede ayudar a seleccionar aditivos apropiados para mejorar la eficiencia del flujo de fusión. ↩

-

La optimización del diseño de la compuerta funciona sinérgicamente con los aditivos para mejorar aún más la eficiencia del flujo de fusión y la calidad del producto. ↩