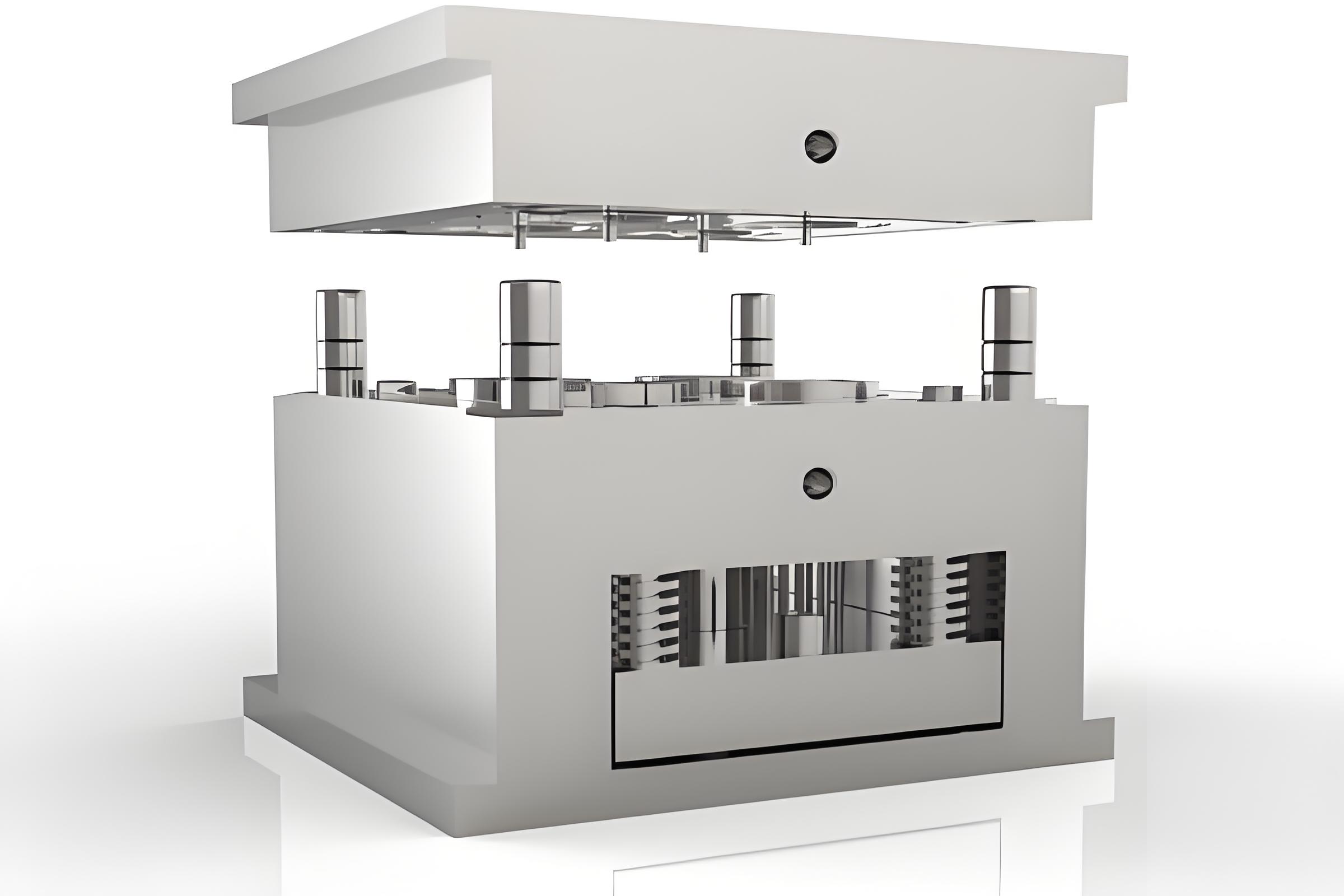

Los moldes de inyección son verdaderamente la columna vertebral de los procesos de fabricación eficientes, especialmente cuando se ponen a prueba en entornos de alta temperatura.

Para mejorar la durabilidad de los moldes de inyección en ambientes de alta temperatura, seleccione materiales con excelente resistencia al calor y conductividad térmica, optimice el diseño del molde para minimizar el estrés, garantice la precisión en los procesos de fabricación y mantenga rutinas regulares de mantenimiento e inspección.

Al comprender estos principios fundamentales, puede prolongar la vida útil de sus moldes, reducir las interrupciones de producción y, en última instancia, reducir los costos. Profundice en los detalles a continuación para descubrir técnicas expertas que pueden transformar sus procesos de fabricación.

El acero H13 es ideal para moldes de inyección de alta temperatura.Verdadero

El acero H13 mantiene una alta dureza y resistencia a temperaturas elevadas, lo que lo hace adecuado para moldes.

- 1. ¿Cuáles son los mejores materiales para moldes de inyección de alta temperatura?

- 2. ¿Cómo influye el diseño del molde en la durabilidad?

- 3. ¿Por qué el mecanizado de precisión es crucial para la longevidad del molde?

- 4. ¿Qué prácticas de mantenimiento prolongan la vida útil del molde?

- 5. Conclusión

¿Cuáles son los mejores materiales para moldes de inyección de alta temperatura?

Seleccionar el material adecuado para los moldes de inyección de alta temperatura es crucial para mejorar su durabilidad y rendimiento bajo tensión.

Los mejores materiales para moldes de inyección de alta temperatura incluyen acero con buena resistencia al calor como el H13 y aceros para herramientas de aleación de alto rendimiento. Las aleaciones de cobre, conocidas por su excelente conductividad térmica, también son ideales para componentes de moldes, ya que ayudan a una disipación eficiente del calor y reducen la fatiga térmica.

Seleccionar acero con resistencia al calor

Al considerar materiales para moldes de inyección de alta temperatura, es fundamental seleccionar acero que pueda soportar temperaturas elevadas sin perder integridad. Los aceros para troqueles para trabajo en caliente, como el H13, son excelentes ejemplos debido a su capacidad para mantener una alta dureza y resistencia. Estos aceros poseen estabilidad térmica y resistencia a la fatiga térmica, lo que los hace adecuados para moldes que soportarán condiciones extremas.

Además, los aceros para herramientas de aleación de alto rendimiento 1 se desarrollan mediante procesos de tratamiento térmico especializados para mejorar las propiedades mecánicas y garantizar la estabilidad dimensional a altas temperaturas. Estos materiales son integrales en aplicaciones donde la precisión y la confiabilidad son primordiales.

Importancia de la conductividad térmica

Otra consideración clave es la conductividad térmica del material del molde. La disipación eficiente del calor es vital para reducir la acumulación de calor y el riesgo de fatiga térmica. Las aleaciones de cobre, destacadas por su excepcional conductividad térmica, se emplean a menudo como inserciones o como parte del sistema de refrigeración de un molde. Esto garantiza que el calor se conduzca rápidamente lejos de la superficie del molde, manteniendo la integridad del molde bajo operaciones continuas a alta temperatura.

| Material | Beneficios |

|---|---|

| Acero H13 | Alta dureza, resistencia a temperaturas elevadas. |

| Aceros aleados para herramientas | Buenas propiedades mecánicas y estabilidad dimensional. |

| Aleaciones de cobre | Excelente conductividad térmica |

Combinación de materiales para un rendimiento mejorado

En algunos casos, la combinación de diferentes materiales puede producir un rendimiento superior en entornos de alta temperatura. Por ejemplo, utilizar aleaciones de cobre para áreas que requieren un enfriamiento rápido y al mismo tiempo emplear acero para la integridad estructural puede optimizar la funcionalidad general del molde.

Comprender las complejidades de la selección de materiales 2 y cómo cada componente contribuye al rendimiento del molde puede mejorar significativamente su durabilidad en entornos de alta temperatura.

El acero H13 es ideal para moldes de alta temperatura.Verdadero

El acero H13 mantiene una alta dureza y resistencia a temperaturas elevadas.

Las aleaciones de cobre carecen de conductividad térmica para los moldes.FALSO

Las aleaciones de cobre tienen una excelente conductividad térmica, lo que ayuda a la disipación del calor.

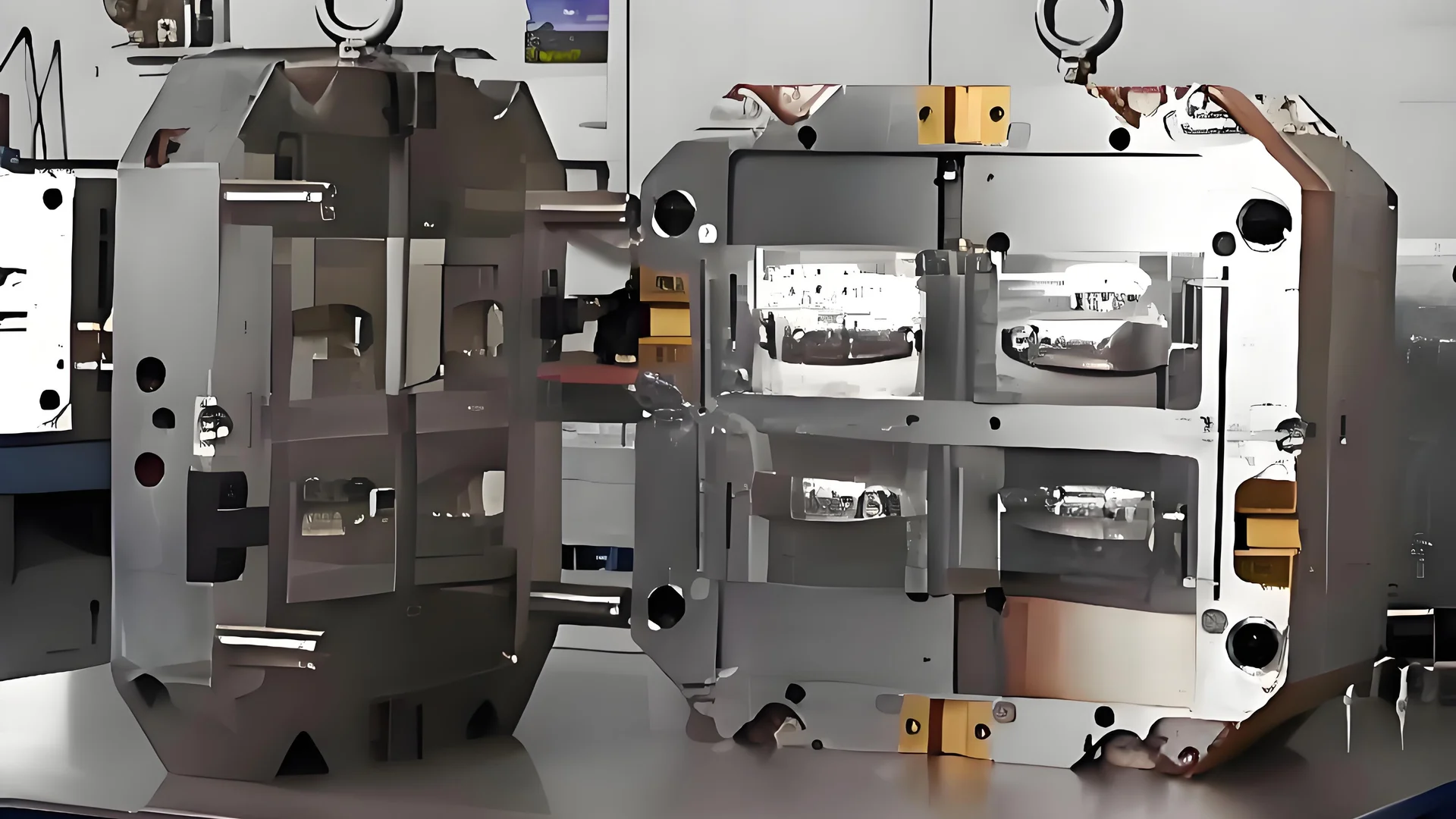

¿Cómo influye el diseño del molde en la durabilidad?

Explore cómo un diseño de moldes bien pensado puede aumentar significativamente la durabilidad, especialmente en entornos desafiantes.

El diseño del molde influye en la durabilidad a través de sistemas de refrigeración optimizados, reducción de la concentración de tensiones y mejoras en la cavidad del molde, todo ello crucial en escenarios de alta temperatura.

Optimización de los sistemas de refrigeración

Un factor clave en el diseño de moldes es el sistema de refrigeración. Los sistemas de refrigeración 3 correctamente diseñados garantizan una disipación eficiente del calor, un aspecto crítico cuando se trata de altas temperaturas. Aumentar el número de canales de agua de refrigeración y garantizar que estén ubicados estratégicamente cerca de la superficie de la cavidad del molde puede mejorar significativamente la distribución del calor y reducir el estrés térmico.

Los medios de refrigeración eficientes, como el agua helada o el aceite refrigerante, pueden mejorar aún más la eficiencia de la refrigeración. Sin embargo, es importante controlar el caudal y la temperatura de estos medios para evitar cualquier posible deformación del molde debido a un enfriamiento desigual.

Reducir la concentración de estrés

Reducir la concentración de estrés es otro elemento vital. Deben evitarse las esquinas pronunciadas y las transiciones abruptas en el diseño del molde. En cambio, emplear curvas de transición suaves puede ayudar a distribuir el estrés de manera uniforme. Esto no sólo aumenta la resistencia del molde sino también su rigidez, minimizando los riesgos de deformación.

Para moldes más grandes, es ventajoso utilizar una estructura combinada. Este enfoque no sólo facilita el procesamiento y el mantenimiento, sino que también ayuda a reducir la concentración de tensiones al distribuirlas por toda la estructura.

Mejora de la estructura de la cavidad del molde

La estructura de la cavidad del molde impacta directamente en la durabilidad del molde. Una pendiente de desmolde bien diseñada facilita la extracción del producto, reduciendo así el desgaste del propio molde. Además, un sistema de escape diseñado adecuadamente evita la acumulación de gas, que de otro modo podría provocar alta presión y posibles daños.

El uso de materiales con una conductividad térmica 4 para inserciones o elementos de refrigeración puede aumentar aún más estas características de diseño. Las aleaciones de cobre, por ejemplo, son excelentes para este propósito debido a su alta conductividad térmica, lo que ayuda a una rápida disipación del calor y protege el molde de la fatiga térmica.

Tabla de resumen: consideraciones clave de diseño

| Aspecto de diseño | Beneficios |

|---|---|

| Optimización del sistema de refrigeración | Disipación de calor eficiente |

| Técnicas de reducción del estrés | Mayor resistencia y rigidez. |

| Mejoras en la cavidad del molde | Desgaste y presión de gas reducidos. |

| Uso de alta conductividad térmica | Disipación de calor más rápida, menos fatiga térmica |

Los sistemas de refrigeración mejoran la durabilidad del molde.Verdadero

Los sistemas de refrigeración eficientes mejoran la disipación del calor y reducen el estrés térmico.

Las esquinas afiladas aumentan la resistencia del molde.FALSO

Las esquinas afiladas concentran la tensión, debilitando el molde y aumentando los riesgos.

¿Por qué el mecanizado de precisión es crucial para la longevidad del molde?

El mecanizado de precisión es el eje de la elaboración de moldes que resisten los rigores de entornos de alta temperatura, lo que garantiza una funcionalidad prolongada y un desgaste reducido.

El mecanizado de precisión es esencial para la longevidad del molde, ya que garantiza la precisión dimensional y la calidad de la superficie, reduciendo el desgaste y la fatiga térmica. Técnicas como la electroerosión y el corte con alambre en piezas clave mejoran la precisión, extendiendo así la vida útil del molde.

Importancia de la precisión dimensional

En el ámbito de la fabricación de moldes, lograr una alta precisión dimensional es fundamental. El mecanizado de precisión permite tolerancias exactas, lo que garantiza que cada componente del molde encaje perfectamente. Este ajuste preciso es vital para mantener la integridad estructural del molde, reducir el riesgo de deformación bajo tensión y extender su vida operativa.

Calidad de la superficie y su impacto

La calidad de la superficie de un molde influye directamente en su durabilidad. Una superficie más lisa reduce la fricción durante el proceso de moldeo, minimizando el desgaste. Se emplean técnicas como EDM (mecanizado por descarga eléctrica) 5

Técnicas avanzadas de mecanizado

-

Mecanizado por descarga eléctrica ( EDM )

- La electroerosión es un proceso de mecanizado avanzado que se utiliza para obtener alta precisión y detalles intrincados en moldes. Utiliza chispas eléctricas para erosionar el material, lo que permite formas complejas sin inducir tensiones mecánicas.

- Ideal para materiales duros, la electroerosión mejora la precisión de las características intrincadas del molde, prolongando su vida útil al reducir las concentraciones de tensión.

-

Corte de alambre

- Este proceso utiliza un alambre delgado como electrodo para cortar materiales con precisión. Es particularmente útil para lograr cortes finos y geometrías complejas en moldes metálicos.

- El corte de alambre garantiza que las áreas críticas del molde se mecanicen con alta precisión, lo que reduce los posibles puntos de falla con el tiempo.

Papel del tratamiento térmico en el mecanizado

Después del mecanizado de precisión, son cruciales los procesos de tratamiento térmico adecuados, como el templado y el revenido. Estos procesos mejoran la dureza y la estabilidad térmica del material del molde, haciéndolo más resistente al desgaste y la fatiga térmica. El control adecuado de las temperaturas de calentamiento y las velocidades de enfriamiento durante estos procesos garantiza que los moldes mantengan sus especificaciones diseñadas, lo que refuerza aún más su durabilidad.

Integrando la precisión con la optimización del diseño

Si bien el mecanizado de precisión es fundamental, debe integrarse con estrategias optimizadas de diseño de moldes. Características como los canales de enfriamiento deben mecanizarse con precisión para garantizar una distribución uniforme de la temperatura en todo el molde. Esto no sólo mejora la eficiencia sino que también mitiga la fatiga térmica al prevenir el sobrecalentamiento localizado.

En resumen, el mecanizado de precisión constituye la columna vertebral de la creación de moldes duraderos, donde la atención meticulosa al detalle durante la fabricación puede prolongar significativamente la vida útil de un molde en entornos de alta temperatura.

El mecanizado de precisión garantiza la precisión dimensional en los moldes.Verdadero

El mecanizado de precisión logra tolerancias exactas, manteniendo la integridad estructural.

La electroerosión es ineficaz para materiales duros en la fabricación de moldes.FALSO

La electroerosión es ideal para materiales duros, ya que mejora la precisión y reduce la tensión.

¿Qué prácticas de mantenimiento prolongan la vida útil del molde?

Maximizar la vida útil de los moldes implica un mantenimiento meticuloso, garantizando que resistan el desgaste y funcionen de manera óptima.

Para prolongar la vida útil del molde, cumpla con los programas de mantenimiento regulares, realice inspecciones exhaustivas y aplique medidas preventivas como el reemplazo de componentes y tratamientos de superficie. Esto no sólo evita fallos inesperados sino que también mejora el rendimiento del molde.

Implementación de un programa de mantenimiento regular

Un plan de mantenimiento estructurado es fundamental para prolongar la vida útil del molde. Establecer un cronograma para controles de rutina garantiza que se identifiquen problemas menores antes de que se conviertan en problemas importantes. Las inspecciones periódicas deben centrarse en la precisión dimensional del molde, la eficiencia del sistema de refrigeración y el estado de los pasadores eyectores y los sellos. Desarrollar un plan de mantenimiento 6 adaptado a las necesidades específicas de cada molde puede evitar costosos tiempos de inactividad y aumentar la confiabilidad de la producción.

Realización de inspecciones exhaustivas

Las inspecciones son cruciales para identificar problemas potenciales de manera temprana. Concéntrese en áreas críticas como la calidad de la superficie de la cavidad del molde y cualquier signo de desgaste o corrosión. Compruebe periódicamente si hay residuos o acumulaciones en los canales de refrigeración que puedan impedir la disipación del calor. Al utilizar técnicas de inspección avanzadas, como métodos de prueba no destructivos, puede garantizar una evaluación integral sin correr el riesgo de dañar el molde.

Aplicar medidas preventivas

El mantenimiento preventivo es algo más que solucionar problemas; se trata de tomar medidas proactivas para evitar que ocurran problemas en primer lugar. Esto podría incluir el reemplazo regular de piezas vulnerables, como sellos y pasadores expulsores, antes de que fallen. También se pueden aplicar tratamientos superficiales, como cromado duro o nitruración, para mejorar la resistencia al desgaste y reducir la fricción durante el funcionamiento. Comprender los tratamientos superficiales 7 puede extender significativamente la vida útil de los moldes al mantener su integridad operativa.

Entrenamiento para una operación correcta

Garantizar que los operadores estén bien capacitados puede reducir significativamente el daño al molde debido a una manipulación incorrecta o errores operativos. La capacitación debe cubrir todo el proceso de moldeo por inyección, enfatizando la importancia de cumplir con los procedimientos operativos establecidos. Una capacitación adecuada ayuda a prevenir una presión o velocidad de inyección excesivas, que pueden causar una tensión indebida y una eventual falla de los componentes del molde.

Prácticas regulares de limpieza y almacenamiento

Mantener los moldes limpios es esencial para mantener su funcionalidad y longevidad. Después de cada uso, los moldes deben limpiarse a fondo para eliminar cualquier residuo de material que pueda causar corrosión o afectar el acabado de la superficie. Cuando no esté en uso, se deben mantener las condiciones de almacenamiento adecuadas para evitar daños ambientales. Esto incluye controlar los niveles de temperatura y humedad para mitigar riesgos como oxidación o deformación.

Las inspecciones periódicas previenen fallas en el molde.Verdadero

Las comprobaciones de rutina identifican los problemas a tiempo, previniendo problemas importantes.

Los tratamientos superficiales reducen el desgaste del molde.Verdadero

Tratamientos como el cromado duro mejoran la resistencia al desgaste.

Conclusión

Mejorar la durabilidad del molde de inyección implica elecciones estratégicas en materiales, diseño y mantenimiento. Al implementar estos consejos de expertos, los fabricantes pueden garantizar un rendimiento duradero del molde, reduciendo el tiempo de inactividad y los costos.

-

Conozca los aceros especializados diseñados para condiciones extremas: el acero de aleación 4140 es un acero de medio carbono al cromo-molibdeno que exhibe alta tenacidad y buena resistencia a la fatiga. Con un buen equilibrio de… ↩

-

Explore técnicas para optimizar el rendimiento del molde: Los moldes calientes con frecuencia tienen secuencias de placas y acciones del molde dentro de ellos. Los bloqueos de placa de Progressive pueden funcionar hasta 600 °F y los retenedores deslizantes SRT funcionan hasta... ↩

-

Descubra por qué los sistemas de enfriamiento eficientes son cruciales para la durabilidad del molde: Por lo tanto, un proceso de enfriamiento inadecuado del molde de inyección casi siempre resultará en defectos en las piezas que requerirán reelaboración o descarte. El proceso de enfriamiento... ↩

-

Descubra cómo las aleaciones de cobre mejoran la disipación de calor en los moldes: Beneficios · Calentamiento uniforme · Dureza · Coeficiente de fricción · Aplicaciones de rodamientos y desgaste · Resistencia química · Costo del metal · En uso hoy · Recursos útiles. ↩

-

Explore el papel de la electroerosión para lograr detalles intrincados con alta precisión.: El mecanizado por descarga eléctrica (EDM) es un proceso de mecanizado no convencional que se utiliza principalmente para tareas que serían inalcanzables con métodos convencionales. ↩

-

Aprenda a personalizar los planes de mantenimiento para diferentes moldes de manera efectiva: El corazón de un plan de mantenimiento de moldes organizado es la hoja de diseño de moldes de inyección (IML). Plan de mantenimiento de moldes. ↩

-

Descubra cómo los tratamientos de superficie mejoran la durabilidad del molde: Los tratamientos de superficie protegen los acabados del molde, reducen el tiempo de inactividad y las fallas de las piezas. Los proveedores de tratamientos de superficies están ampliando sus servicios para incluir... ↩