¿Alguna vez te has visto mirando un diseño complejo, preguntándote sobre el grosor de pared perfecto para el moldeo por inyección?

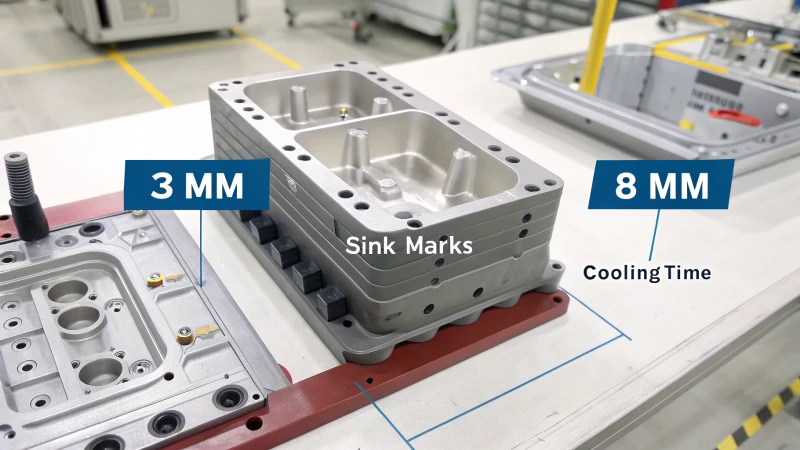

El espesor máximo de la pared para el moldeo por inyección generalmente ronda alrededor de 3 a 4 mm para la mayoría de los termoplásticos. Sin embargo, dependiendo del material y el diseño, puede extenderse de 6 a 8 mm. Ir más allá de estos límites puede introducir defectos como marcas de fregadero y prolongar los tiempos de enfriamiento.

Recuerdo la primera vez que enfrenté este desafío durante un proyecto en el que tuve que equilibrar el estilo de diseño con limitaciones prácticas. La guía general de 3 a 4 mm fue un salvavidas, que me ayudó a evitar esas molestas marcas de sumidero. Sin embargo, descubrí que algunos materiales, como los plásticos de alta resistencia, me permitieron un poco más de margen de maniobra. Al profundizar, me di cuenta de lo crucial que es considerar las características de flujo del material y las propiedades térmicas. No se trata solo de apegarse a los números; Se trata de comprender cómo cada elemento del diseño afecta el producto final. Entonces, ya sea que esté lidiando con una parte uniforme o algo con características complejas, saber que estos matices realmente pueden marcar la diferencia.

El espesor máximo de la pared para el moldeo por inyección es de 3 a 4 mm.Verdadero

La mayoría de los termoplásticos pueden manejar un espesor de pared máximo de 3 a 4 mm.

Exceder 8 mm en el grosor de la pared provoca marcas de fregadero.Verdadero

El grosor de la pared más allá de 8 mm a menudo resulta en defectos como marcas de sumidero.

¿Cómo influyen las propiedades del material en el grosor de la pared?

¿Alguna vez se preguntó cómo el material que elija puede hacer o romper su proyecto de diseño? Como diseñador de productos, comprender esto es clave para elaborar productos funcionales exitosos.

Las propiedades del material, como las características de flujo, las propiedades térmicas y la resistencia, determinan cuán gruesas pueden ser las paredes de su producto. Los materiales de alto flujo acomodan paredes más gruesas, mientras que los materiales con alta capacidad de calor a menudo necesitan paredes más delgadas para evitar defectos.

Características de flujo

Recuerdo la primera vez que trabajé con poliolefinas, ¡como trabajar con mantequilla! Su alta flujo 1 significaba que podía diseñar con paredes más gruesas sin preocuparme por el material que no llena el molde. Este fue un cambio de juego para crear componentes robustos que necesitaban ese grosor adicional.

| Tipo de material | Fluidez | Grosor de la pared máxima (mm) |

|---|---|---|

| Poliolefinas | Alto | Hasta 4-6 |

| Plásticos de ingeniería | Bajo | 2-3 |

Propiedades térmicas

También he tenido mi parte justa de desafíos con materiales que tienen alta capacidad de calor. Estos materiales pueden sonar muy bien al principio porque son resistentes, pero se enfrían lentamente. He aprendido que las paredes más delgadas son cruciales aquí para prevenir problemas como la deformación, especialmente en el moldeo por inyección, donde la uniformidad es clave.

Los materiales con una alta capacidad de calor o una velocidad de enfriamiento lenta pueden requerir paredes más delgadas 2 para evitar defectos como la deformación.

Resistencia del material

Hay algo tranquilizador en trabajar con materiales de alta resistencia. Puede presionar para las secciones 3 sin comprometer la integridad, lo cual es esencial cuando un diseño requiere soporte adicional. Es como tener una red de seguridad para proyectos complejos.

Consideraciones de diseño de piezas

El diseño de piezas con características internas como costillas o cavidades siempre requiere un acto de equilibrio. Descubrí que estas características realmente pueden meterse con el flujo de plástico fundido, por lo que a veces son necesarias paredes más delgadas para garantizar que todo se llene y se solidifique correctamente. Es un poco como navegar por un laberinto, de hecho pero gratificante cuando se hace bien.

La presencia de estas características puede interrumpir el flujo del plástico fundido, que requiere paredes más delgadas en esas secciones para garantizar el llenado y solidificación 4 .

En mi experiencia, comprender cómo interactúan estos factores es crucial. No se trata solo de hacer algo que se vea bien; Se trata de garantizar que funcione bien y se puede fabricar de manera eficiente. La magia ocurre cuando logras ese equilibrio perfecto entre la complejidad de diseño y la capacidad del material.

Las poliolefinas permiten paredes más gruesas debido a la alta flujo.Verdadero

Las poliolefinas tienen una alta flujo, lo que les permite llenar las secciones más gruesas de manera efectiva.

Los plásticos de ingeniería pueden tener un grosor de pared de hasta 4-6 mm.FALSO

Los plásticos de ingeniería tienen baja flujo, limitando el grosor de la pared a 2-3 mm.

¿Cómo influye la parte del diseño del grosor de la pared?

Navegar por el mundo del diseño de productos de plástico puede sentir como resolver un rompecabezas complejo, especialmente cuando entra en juego el grosor de la pared. Exploremos cómo el diseño de la parte reflexivo puede marcar la diferencia.

El diseño de piezas juega un papel fundamental en el grosor de la pared al dar forma a las rutas de flujo, la distribución de materiales y el proceso de enfriamiento. Un diseño bien elaborado asegura un grosor de pared uniforme, minimizando defectos como deformación y marcas de fregadero.

Recuerdo la primera vez que me encargaron optimizar un diseño para un componente de plástico. Era como tratar de equilibrar un balancín: cada decisión sobre el grosor de la pared parecía dar a la alineación algo más. Pero con el tiempo, me di cuenta de que no se trataba solo de mantener las cosas incluso; Se trataba de comprender cómo cada elección de diseño podría influir en el producto final.

Flujo de material e influencia del diseño

Una idea crítica que obtuve fue cómo el diseño de una parte dicta el flujo de plástico fundido, lo que a su vez afecta el grosor de la pared. Por ejemplo, la incorporación de costillas o refuerzos estructurales 5 puede permitir secciones más gruesas sin perder integridad. Por otro lado, las piezas diseñadas con paredes uniformes pueden luchar debido a problemas de flujo de materiales, lo que requiere ajustes.

Impacto de las características internas

Aprendí de la manera difícil de que las características internas, como los jefes o insertos, pueden arrojar una llave en las obras. Estos elementos interrumpen el flujo y la demandan ajustes precisos en el grosor de la pared para garantizar que todo se llene y se solidifica correctamente, evitando vacíos o puntos débiles.

Consideraciones de geometría y enfriamiento

La geometría también juega un papel crucial. Las formas complejas pueden requerir paredes más delgadas para controlar el enfriamiento diferencial y evitar la deformación, ¡algo que experimenté de primera mano cuando un diseño aparentemente sencillo terminó como una postproducción de papas fritas deformadas! A veces, el uso de materiales con alta capacidad de calor requiere paredes incluso más delgadas para garantizar un enfriamiento efectivo.

| Tipo de característica | Influencia en el grosor de la pared |

|---|---|

| costillas | Permite paredes más gruesas |

| Paredes uniformes | Puede requerir secciones más delgadas |

| Características internas | Necesita áreas más delgadas para un flujo adecuado |

Pautas generales para el grosor de la pared

La mayoría de los termoplásticos sugieren un espesor de pared máximo de 3 a 4 mm. He visto que algunos diseños se extienden de hasta 6 a 8 mm, especialmente con grandes partes o aquellos hechos de materiales de alta resistencia. Sin embargo, esto no es típico y requiere una consideración cuidadosa de las características de flujo 6 y las propiedades térmicas del material elegido.

- Materiales de alta flujo: estos pueden llenar secciones más gruesas más fácilmente.

- Materiales de enfriamiento lento: pueden requerir paredes más delgadas para evitar defectos de enfriamiento.

Diseño para un grosor de pared óptimo

Crear características que distribuyan material de manera eficiente es crucial para prevenir problemas comunes como las marcas de sumidero. Asegurar la solidificación uniforme en toda la parte puede ser todo un desafío, pero es clave para la calidad.

Para obtener los mejores resultados, siempre considero el diseño de piezas junto con la elección del material y las limitaciones de producción. Es este enfoque holístico el que conduce a productos duraderos y sin defectos adecuados para la fabricación a gran escala. Cada nuevo proyecto se siente como una nueva oportunidad para refinar estas habilidades y superar los límites de lo que el diseño bien considerado puede lograr.

Las costillas en el diseño en parte permiten paredes más gruesas.Verdadero

Las costillas admiten la integridad estructural, que permite secciones más gruesas sin defectos.

Los diseños de pared uniformes requieren secciones más gruesas.FALSO

Las paredes uniformes a menudo enfrentan problemas de flujo, lo que necesitan secciones más delgadas para el equilibrio.

¿Cuándo está bien desviarse de las pautas de espesor estándar?

Recuerdo la primera vez que tuve que doblar las reglas en mi trabajo de diseño, es desalentador y emocionante. Exploremos cuándo está bien desviarse de las pautas de espesor estándar y qué factores podrían justificar estas excepciones.

Sí, hay momentos en que se desvanecen de las pautas de espesor estándar es necesario. Factores como las propiedades únicas de los materiales, los requisitos de diseño específicos y el uso previsto de una parte pueden justificar estas excepciones.

Comprensión de las pautas de grosor estándar

Navegar por el mundo del diseño del producto es como unir un rompecabezas gigante. Cada pieza, cada decisión, desempeña un papel crucial para garantizar que el producto final no solo se vea genial sino que también funciona de manera eficiente. Uno de los primeros rompecabezas que enfrenté fue comprender las pautas de grosor estándar. Estas reglas son vitales para mantener la integridad y la fabricación 7 de los productos. Sin embargo, al igual que en la vida real, hay momentos en los que apegarse a las reglas no solo es poco práctico, es imposible. Reconocer cuándo está bien hacer una excepción puede realmente mejorar el rendimiento y la eficiencia del producto.

Factores que influyen en las variaciones de grosor

Propiedades de los materiales

Recuerdo un proyecto donde la elección del material marcó la diferencia. Estábamos trabajando con un tipo de poliolefina conocida por su alta flujo. Esta característica nos permitió experimentar con secciones más gruesas, algo que no podríamos haber hecho con materiales más rígidos. Por el contrario, los materiales con menor flujo a menudo exigen secciones más delgadas para evitar problemas como la deformación o esas temidas marcas de sumidero.

| Tipo de material | RECOMENDADO MÁXIMO GRESSIÓN | Notas |

|---|---|---|

| Termoplásticos generales | 3 - 4 mm | Recomendaciones estándar |

| Plásticos de alta resistencia | Hasta 8 mm | Posible con refrigeración lenta |

Consideraciones de diseño de piezas

La geometría de una parte puede ser como un baile oculto, cada curva, cada línea que afecta cómo todo encaja. He visto diseños donde el grosor uniforme era demasiado restrictivo. Agregar características estructurales como las costillas ayudó a distribuir mejor el material, permitiendo desviaciones en el grosor sin comprometer la calidad.

Casos especiales y excepciones

En algunos de mis proyectos, especialmente aquellos que involucran grandes partes o materiales únicos, las paredes más gruesas no eran posibles, eran necesarias. Estos casos a menudo requerían una danza estratégica de ajustes de diseño para garantizar que el mayor grosor no condujera a defectos.

Además, las características internas como los jefes o insertos pueden complicar las cosas. Interrumpen el flujo de plástico fundido, lo que requiere paredes más delgadas en ciertas áreas para mantener un relleno y solidificación adecuados.

Explore las propiedades del material 8 aún más para comprender su impacto en la flexibilidad y el rendimiento de diseño.

Casos de uso que permiten desviaciones

Ciertas aplicaciones industriales exigen que coloreemos fuera de las líneas debido a requisitos funcionales únicos. En estos escenarios, comprender cómo los materiales y el diseño interactúan se vuelven cruciales para lograr los resultados deseados sin comprometer la calidad.

Si bien las pautas estándar proporcionan una base robusta, saber cuándo es aceptable desviarse implica un acto de equilibrio cuidadoso. Debe sopesar las propiedades del material, las complejidades de diseño de piezas y el uso previsto del producto para garantizar la funcionalidad sin sacrificar la calidad o la capacidad de fabricación. Es un desafío que disfruto cada vez que lo enfrento.

Los plásticos de alta resistencia pueden exceder el espesor de 8 mm.Verdadero

Los plásticos de alta resistencia permiten hasta 8 mm de espesor con enfriamiento lento.

Todos los termoplásticos requieren un grosor de pared uniforme.FALSO

Los diseños con costillas o refuerzos pueden desviarse del grosor uniforme.

Alguna vez miró un producto terminado y pensó: "¿Por qué no se ve bien?" A menudo, el grosor de la pared es el astuto culpable detrás de esos molestos defectos.

Para abordar los defectos relacionados con el grosor de la pared en el moldeo por inyección, concéntrese en la trifecta: elija los materiales correctos, refine su diseño y las condiciones de procesamiento de ajuste. Esta estrategia ayuda a defenderse de la deformación y las marcas de hundimiento, asegurando la calidad de primer nivel.

Comprender las implicaciones materiales

Ah, materiales: los héroes o villanos no reconocidos en nuestros cuentos de fabricación. He aprendido que el tipo de plástico puede hacer o romper un proyecto. Por ejemplo, los materiales de alto flujo como las poliolefinas son un sueño para llenar secciones gruesas. Por otro lado, los plásticos de ingeniería de bajo flujo requieren un poco de reflexión para evitar esos defectos molestos.

Una tabla de comparación :

| Tipo de material | Características de flujo | Acción recomendada |

|---|---|---|

| Alto flujo (por ejemplo, pp) | Cumplimiento más fácil | Adecuado para paredes más gruesas |

| Bajo flujo (por ejemplo, PA) | Desafiante para llenar | Asegúrese de las paredes más delgadas |

Consideraciones de diseño

Cuando se trata de diseño, he descubierto que el grosor de la pared uniforme a veces puede ser una espada de doble filo. Si bien parece sencillo, puede conducir a marcas de sumidero si no se maneja bien. La integración de costillas o refuerzos similares puede ayudar a distribuir el material de manera uniforme. Y no me hagas comenzar con características internas como jefes o insertos: realmente pueden interrumpir el flujo si no tienes cuidado, exigiendo paredes más delgadas cercanas.

Ajustes de procesamiento

Ajuste las condiciones de procesamiento, como marcar la presión o ajustar los tiempos de enfriamiento, pueden hacer maravillas. He notado que las presiones de inyección más altas ayudan al material a navegar en secciones complejas, y los tiempos de enfriamiento optimizados evitan problemas como la deformación por tasas de enfriamiento desiguales.

Otra tabla para ajustes de procesamiento :

| Condición | Estrategia de ajuste |

|---|---|

| Presión de inyección | Aumento de piezas complejas |

| Tiempo de enfriamiento | Optimizar para un enfriamiento uniforme |

Para obtener más información sobre los ajustes de procesamiento, consulte las técnicas de procesamiento 9 .

El papel del máximo grosor de la pared

Hablemos de números. En términos generales, mantener el grosor de la pared dentro de 3-4 mm es una apuesta segura para la mayoría de los termoplásticos. ¿Vas a más grueso? Te estás aventurando en la tierra de posibles deformaciones y tiempos de enfriamiento extendidos. Pero bueno, si está trabajando con grandes partes o materiales de alta resistencia, es posible que pueda estirarlo a 6-8 mm con el diseño correcto y las opciones de material.

Estudios de casos y aplicaciones del mundo real

¿Curioso por las historias de éxito del mundo real? Cambie en algunos estudios de caso 10 donde estas estrategias han marcado una diferencia tangible. Siempre es tranquilizador ver que la teoría se pone en práctica y presencie cómo el diseño adecuado y la selección de materiales pueden reducir drásticamente los defectos.

En esencia, la maestría del grosor de la pared implica hacer malabarismos con la selección de materiales, los matices de diseño y el procesamiento preciso. Cea estos elementos y aumentará significativamente la calidad de su producto mientras reduce el desperdicio, un beneficio mutuo para cualquier fabricante.

Los materiales de alto flujo son adecuados para paredes más gruesas.Verdadero

Los materiales de alto flujo llenan las secciones más gruesas de manera efectiva, reduciendo los defectos.

Se recomiendan materiales de bajo flujo para paredes más gruesas.FALSO

Los materiales de bajo flujo luchan con secciones gruesas, causando problemas de llenado.

Conclusión

El espesor máximo de la pared para el moldeo por inyección generalmente varía de 3-4 mm, pero puede extenderse a 6-8 mm dependiendo de las propiedades del material y las consideraciones de diseño de piezas.

-

Aprenda sobre materiales con alta flujo para comprender cómo permiten diseños de pared más gruesos. ↩

-

Explore cómo las propiedades térmicas impactan las decisiones de espesor de la pared en el diseño de materiales. ↩

-

Descubra cómo los materiales de alta resistencia admiten paredes más gruesas sin perder la integridad estructural. ↩

-

Comprenda cómo las características del diseño de la parte influyen en el grosor de la pared permitido. ↩

-

Explore cómo las costillas y los refuerzos estructurales pueden permitir diseños de pared más gruesos sin sacrificar la integridad de las partes. ↩

-

Comprenda cómo las diferentes propiedades de flujo de plásticos afectan su capacidad para llenar los mohos de manera eficiente, influyendo en las opciones de espesor de la pared. ↩

-

Comprender la capacidad de fabricación es clave para optimizar el diseño para una producción eficiente. ↩

-

Explorar este enlace lo ayudará a comprender cómo los diferentes materiales influyen en los procesos de moldeo. ↩

-

Aprenda cómo ajustar las condiciones de procesamiento puede mejorar la calidad del producto. ↩

-

Explore ejemplos del mundo real de estrategias de mitigación de defectos exitosas. ↩