¿Alguna vez has pensado en cómo se fabrican esos brillantes objetos de plástico? ¡Exploremos juntos el fascinante mundo del moldeo por inyección!

El moldeo por inyección funde las materias primas mediante un sistema de inyección inteligente. El sistema incluye un cilindro, un tornillo y controles precisos de temperatura. Este proceso ayuda a los materiales termoplásticos a alcanzar su punto de fusión. El calentamiento uniforme se traduce en una excelente calidad de producción.

Cuando comencé mi trayectoria en la fabricación, descubrí rápidamente que el moldeo por inyección es un proceso asombroso. El proceso comienza con un complejo sistema de inyección compuesto por un cilindro, un tornillo y una boquilla. Imagine el cilindro como un horno caliente para materiales plásticos. El calor los transforma de sólidos a líquidos. Cada tipo de plástico se funde a su propia temperatura. Recuerdo haber aprendido que el polipropileno se funde entre 160 y 220 °C. Fue una gran revelación. Una temperatura precisa puede cambiar drásticamente el producto final.

El tornillo gira dentro del cilindro y cumple una función importante. Me fascinó verlo moverse y mezclar el plástico. Crea calor al cizallarlo, fundiéndolo bien. Esta magia realmente ocurre en el sistema de control de temperatura. ¡A nadie le gusta que el plástico quemado arruine su trabajo!

Estas piezas funcionan en armonía. Esta tecnología nos permite producir piezas moldeadas de alta calidad.

El moldeo por inyección utiliza controles de temperatura precisos para la fusión.Verdadero

Los controles de temperatura en el moldeo por inyección garantizan un calentamiento uniforme de los materiales termoplásticos, algo crucial para una fusión efectiva y la calidad de la producción.

El proceso de moldeo por inyección implica una fase de enfriamiento después de la fusión.Verdadero

Después de la fusión, el moldeo por inyección incluye una fase de enfriamiento para solidificar el material en la forma deseada antes de su expulsión.

- 1. ¿Cuáles son los componentes clave de una máquina de moldeo por inyección?

- 2. ¿Cómo afecta el control de la temperatura al proceso de fusión?

- 3. ¿Qué características de los termoplásticos afectan su comportamiento de fusión?

- 4. ¿Por qué es esencial el mecanismo de retroalimentación para el control de calidad en el moldeo por inyección?

- 5. Conclusión

¿Cuáles son los componentes clave de una máquina de moldeo por inyección?

¿Alguna vez te has preguntado cómo funciona una máquina de moldeo por inyección? Conocer sus componentes principales podría ser crucial para quienes trabajan en el sector manufacturero. Este conocimiento fue fundamental para mí al principio.

Las partes principales de una máquina de moldeo por inyección incluyen el sistema de inyección, que consta de un cilindro, un tornillo y una boquilla. Estas piezas son esenciales. Las características de los materiales plásticos son importantes en el proceso. Un sistema preciso de control de temperatura también desempeña un papel crucial. Mantiene las condiciones ideales para la fusión y el moldeo. El sistema mantiene todo estable y permite obtener resultados perfectos.

Sistema de inyección de la máquina de moldeo por inyección

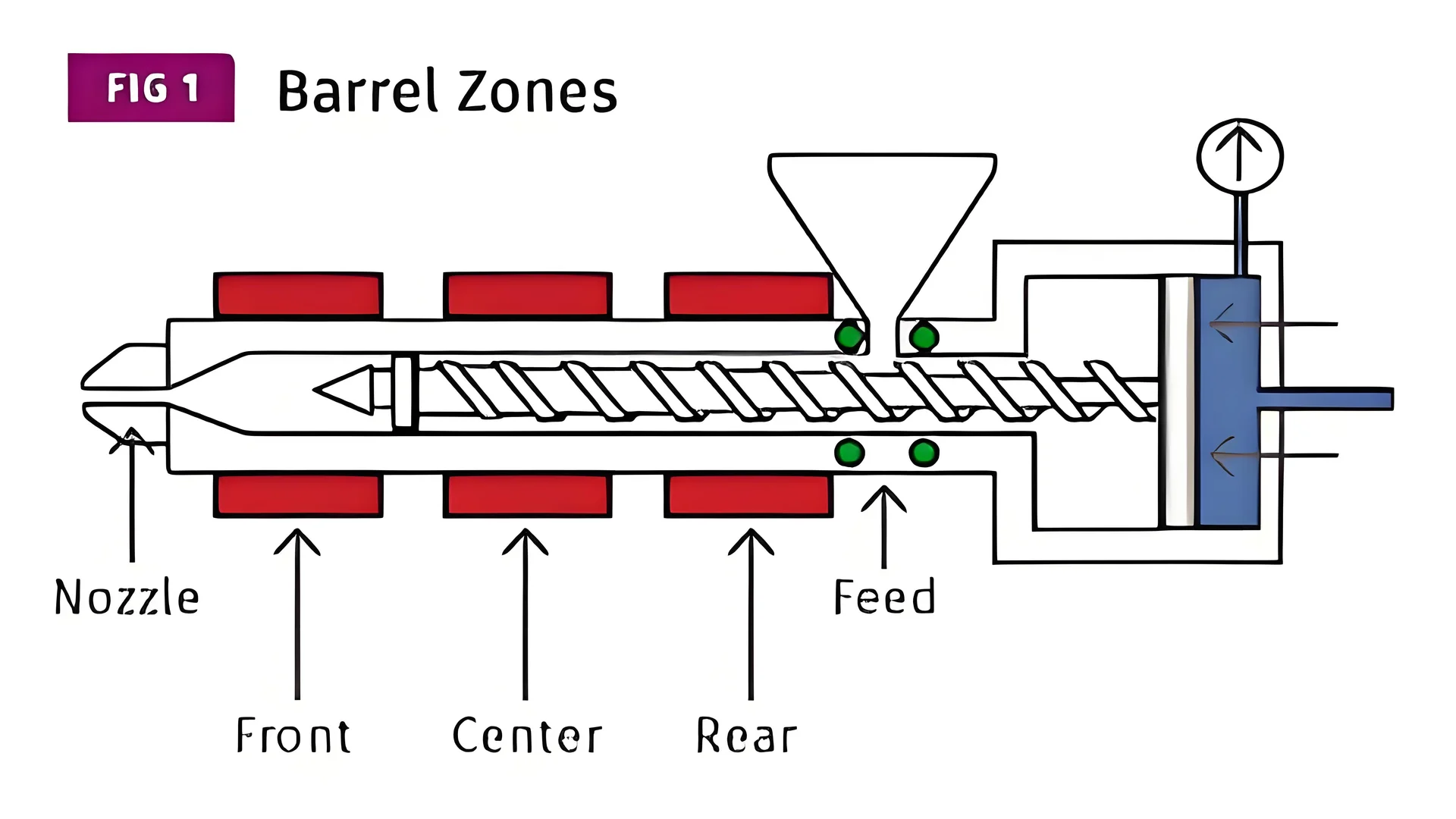

El sistema de inyección es el corazón de una máquina de moldeo por inyección y comprende varios componentes cruciales.

-

Barril : Aquí es donde se calientan y funden las materias primas plásticas. El barril está equipado con serpentines calefactores que mantienen diferentes temperaturas a lo largo de su longitud para adaptarse a los diferentes puntos de fusión de los plásticos. Por ejemplo, el polipropileno (PP) se funde entre 160 y 220 °C, mientras que el policarbonato (PC) requiere entre 220 y 260 °C.

-

Tornillo/Émbolo : El tornillo desempeña un papel fundamental en el avance del plástico a través del barril, a la vez que facilita el proceso de fusión generando calor de cizallamiento. Al girar, el tornillo mezcla el plástico uniformemente, garantizando una fusión óptima.

-

Boquilla : Este componente introduce el plástico fundido en la cavidad del molde. Debe estar diseñada para evitar el enfriamiento prematuro y garantizar un flujo uniforme del material fundido.

Características de las materias primas plásticas y el papel del tornillo

Comprender las características de los termoplásticos es esencial para un procesamiento eficaz:

-

Termoplásticos : Estos materiales suelen ser granulares o en polvo y pueden pasar de sólido a líquido al calentarse. Las cadenas moleculares se aflojan, permitiendo que el material fluya hacia los moldes.

-

Función del tornillo : Al girar, comprime y calienta las partículas de plástico, acelerando su fusión gracias al calor de cizallamiento. Esto resulta especialmente beneficioso para materiales de alta viscosidad que requieren una fusión rápida.

| Propiedad | Polipropileno (PP) | Policarbonato (PC) |

|---|---|---|

| Temperatura de fusión | 160-220 °C | 220-260 °C |

| Viscosidad | Bajo | Alto |

Mecanismo de control de temperatura y retroalimentación

El sistema de control de temperatura es fundamental para mantener la calidad:

-

Sensores de temperatura : estos dispositivos monitorean las temperaturas en tiempo real dentro del barril, garantizando que permanezcan dentro de los límites especificados.

-

Dispositivo de calentamiento : Ajusta la potencia según la información de los sensores; aumenta la potencia cuando la temperatura baja y la reduce cuando supera los umbrales establecidos. Esto garantiza un estado fundido estable para una calidad constante.

El control preciso de la temperatura no solo ayuda a prevenir la degradación del material, sino que también mejora la calidad de las piezas moldeadas por inyección, garantizando que cumplan de manera efectiva con las especificaciones de diseño.

Para explorar más a fondo, es posible que desee investigar cómo el control de temperatura afecta la calidad del producto1 o profundizar en el papel de los sistemas de inyección en la fabricación moderna.

El barril es responsable de fundir el plástico en el moldeo por inyección.Verdadero

El barril calienta y funde las materias primas plásticas, garantizando que alcancen la temperatura correcta para el moldeo.

El tornillo de una máquina de moldeo por inyección enfría el material plástico.FALSO

El tornillo genera calor cortante para fundir el plástico, pero no lo enfría, sino que ayuda a fundirlo.

¿Cómo afecta el control de la temperatura al proceso de fusión?

¿Alguna vez te has preguntado cómo influye el control de temperatura en el proceso de fusión en la fabricación? Este tema fascina a muchos porque impacta la calidad y el rendimiento del producto. ¡Explorémoslo!

El control de la temperatura influye directamente en la eficiencia y la calidad del proceso de fusión. Los materiales deben alcanzar sus puntos de fusión requeridos sin descomponerse. Una buena gestión de la temperatura probablemente se traduzca en una producción consistente y de alta calidad.

La importancia del control de la temperatura en la fusión

El control de la temperatura es esencial. En métodos como el moldeo por inyección, los materiales se calientan a temperaturas específicas para funcionar correctamente. Por ejemplo, los termoplásticos muestran que cada material tiene su propio punto de fusión: el polipropileno (PP) se funde alrededor de 160-220 °C, mientras que el policarbonato (PC) necesita temperaturas entre 220-260 °C. Usar un sistema de calentamiento eficaz puede marcar una diferencia significativa .

Al principio, tuve problemas porque no entendía cómo las temperaturas incorrectas podían arruinar un lote. Las bajas temperaturas impiden una fusión adecuada, lo que causa defectos. ¿Y si es demasiado alta? Descubrí que el sobrecalentamiento destruye las cualidades de los materiales y mi esfuerzo.

Mecanismos de transferencia de calor

El cilindro de la máquina de moldeo por inyección es donde todo sucede. Una bobina de calentamiento transfiere calor a las materias primas plásticas. Aquí tienes una explicación básica:

| Escenario | Descripción |

|---|---|

| 1 | Las bobinas de calentamiento se activan y aumentan la temperatura del barril |

| 2 | El calor se transfiere a través de la pared del cañón al plástico |

| 3 | El plástico alcanza el punto de fusión y se vuelve viscoso |

| 4 | El plástico viscoso se inyecta en moldes |

Aprendí que este proceso depende en gran medida de sistemas de control de temperatura precisos. Cualquier error puede causar graves problemas de producción. He visto lo que ocurre cuando surgen problemas.

Mecanismo de retroalimentación en el control de temperatura

Las máquinas de moldeo por inyección modernas cuentan con un impresionante mecanismo de retroalimentación. Imagine esto: sensores monitorean la temperatura constantemente. Así es como funciona:

- Sensores de temperatura : vigilan la temperatura del barril.

- Ajustes automáticos : si la temperatura baja, se encienden los elementos calefactores; si sube demasiado, comienza el enfriamiento.

- Condiciones estables : Este sistema mantiene el plástico en un estado fundido estable, evitando daños por exceso de calor y fusión incompleta por falta de calor.

Usar un sistema de control de retroalimentación sólido mejoró la calidad y la eficiencia de mi producción. Sentí que contaba con un socio confiable que garantizaba el buen funcionamiento de todo. Implementar un sistema de control de retroalimentación 3 mejora la calidad y la eficiencia de la producción.

Papel del diseño del tornillo en el proceso de fusión

Ahora, hablemos del tornillo en la máquina de moldeo por inyección: ¡es el héroe oculto de la fusión! Su diseño permite:

- Empuje del material : el tornillo giratorio empuja los materiales plásticos hacia adelante a través del barril calentado.

- Calentamiento por cizallamiento : a medida que los materiales se presionan entre sí, se genera calor a través de fuerzas de cizallamiento, lo que ayuda a una fusión más rápida.

- Mezcla uniforme : el tornillo mezcla los materiales de manera uniforme, lo que garantiza una fusión constante y una calidad del producto.

Recuerdo claramente trabajar con plásticos gruesos; el efecto de calentamiento por cizallamiento aceleraba su fusión. Momentos como estos demuestran la importancia de comprender estos procesos.

En resumen, un control preciso de la temperatura es clave para que los materiales se fundan correctamente en los procesos industriales. Mi experiencia me ha enseñado que un buen manejo de la temperatura no solo mejora la eficiencia de la producción, sino también la calidad del producto.

El control de la temperatura es esencial para una fusión óptima en la fabricación.Verdadero

La gestión adecuada de la temperatura garantiza que los materiales alcancen sus puntos de fusión, mejorando la calidad y la eficiencia del producto durante el proceso de fusión.

El calor excesivo durante la fusión puede provocar la descomposición del material.Verdadero

Demasiado calor puede dañar los materiales, afectando negativamente sus propiedades físicas y comprometiendo la calidad del producto final.

¿Qué características de los termoplásticos afectan su comportamiento de fusión?

Los termoplásticos se asemejan a la arcilla mágica en el mundo de la fabricación. Estos materiales se funden y se transforman con un poco de calor. Realmente se transforman. ¿Qué causa estos cambios? ¡Explorémoslo!

La fusión de los termoplásticos depende de su estructura molecular, cristalinidad, viscosidad y sistemas de control de temperatura. Estas características son cruciales para determinar su eficacia en la fusión y el rendimiento de un termoplástico en diferentes usos.

Estructura molecular de los termoplásticos.

La estructura molecular de los termoplásticos es importante. Aprendí sobre las cadenas de polímeros y me sorprendió su capacidad para transformarse con el calor. Cuando la temperatura aumenta, las fuerzas que mantienen unidas estas cadenas se debilitan. Los termoplásticos entonces pasan de sólido a líquido. Esta es una gran diferencia con los plásticos termoestables, que se endurecen indefinidamente. Por ejemplo, el polietileno es más fácil de moldear que el polipropileno debido a su menor temperatura de fusión. Elegir el material adecuado es fundamental para cada proyecto.

La cristalinidad y su impacto.

La cristalinidad afecta considerablemente el comportamiento de fusión. Una mayor cristalinidad implica temperaturas de fusión más altas porque las moléculas están más ordenadas. Investigué cuidadosamente los puntos de fusión al diseñar un componente de alta temperatura. La información es crucial cuando los diseños deben enfrentarse a condiciones difíciles.

Viscosidad y comportamiento de fluidez

. La viscosidad afecta la fluidez de los termoplásticos. Considero que la viscosidad es la resistencia al flujo de un material. Los termoplásticos de alto peso molecular resisten el flujo a bajas temperaturas. Una vez alcanzadas las temperaturas de fusión, fluyen con facilidad. Este conocimiento facilita la toma de mejores decisiones de diseño, especialmente en el moldeo por inyección con formas complejas.

Mecanismos de control de temperatura.

El control de temperatura es clave en una máquina de moldeo por inyección. El sistema de inyección incluye el cilindro, el tornillo y la boquilla. El cilindro calienta y funde el plástico crudo. Recuerdo ver cómo las resistencias calefactoras funcionaban en una máquina. La monitorización en tiempo real mediante sensores de temperatura mantiene el cilindro dentro del rango deseado. Las resistencias calefactoras aumentan la temperatura si está demasiado fría y la reducen si está demasiado caliente. Este equilibrio garantiza la calidad tanto del material fundido como del producto final.

En resumen, conocer cómo la estructura molecular, la cristalinidad, la viscosidad y el control de la temperatura afectan la fusión de termoplásticos nos ayuda como diseñadores e ingenieros. Cada proyecto se simplifica al considerar estas propiedades. Esto se traduce en mejores decisiones y productos. Mi experiencia en el sector demuestra cómo estos detalles técnicos influyen significativamente en el éxito de mi trabajo y diseño.

Comportamiento de fusión de los termoplásticos

El comportamiento de fusión de los termoplásticos depende de varios factores importantes. Su estructura molecular tiene una gran influencia. La cristalinidad también desempeña un papel significativo. Además, la viscosidad afecta la fusión. Los mecanismos de control de temperatura en las máquinas de procesamiento son vitales. Estos elementos son muy importantes. Comprenderlos es necesario para el diseño o la fabricación de productos. Cualquier persona que trabaje con estos materiales debe estudiar estos factores. En mi experiencia, estos factores tienen un gran impacto en las aplicaciones prácticas.

Estructura molecular de los termoplásticos

Los termoplásticos poseen una estructura molecular única, caracterizada por cadenas poliméricas largas y flexibles. Esta estructura es crucial para determinar cómo se funden con el calor.

Cuando se exponen a temperaturas crecientes, las fuerzas entre estas cadenas moleculares se debilitan, lo que permite que el material pase de sólido a líquido.

Este comportamiento es fundamentalmente diferente al de los plásticos termoendurecibles, que no se funden sino que se endurecen permanentemente al calentarse.

Por ejemplo, el polietileno 4 tiene una temperatura de fusión más baja en comparación con el polipropileno 5 , lo que afecta su aplicación en diversos procesos de fabricación.

La cristalinidad y su impacto

El grado de cristalinidad de los termoplásticos influye significativamente en su comportamiento de fusión. Las regiones cristalinas dentro de un termoplástico pueden generar puntos de fusión variables debido a su disposición ordenada.

| Termoplástico | Cristalinidad (%) | Temperatura de fusión (°C) |

|---|---|---|

| Polietileno | 30-60 | 120-130 |

| polipropileno | 40-70 | 160-220 |

| policarbonato | 40-50 | 220-260 |

Una mayor cristalinidad generalmente conlleva una temperatura de fusión más alta. Esta propiedad debe tenerse en cuenta al seleccionar materiales para aplicaciones específicas, especialmente en entornos de alta temperatura.

Viscosidad y comportamiento del flujo

La viscosidad de los termoplásticos es otra característica crucial que afecta su comportamiento de fusión. La viscosidad se refiere a la resistencia de un material a fluir, la cual disminuye con el aumento de la temperatura.

Los termoplásticos de alto peso molecular tienden a presentar mayor viscosidad a temperaturas más bajas, lo que dificulta su procesamiento inicial. Sin embargo, una vez que alcanzan su punto de fusión, la viscosidad disminuye significativamente, lo que facilita su moldeo y conformación.

Comprender el comportamiento de la viscosidad de los materiales puede conducir a mejores opciones de diseño en el proceso de moldeo por inyección, particularmente cuando se trabaja con formas complejas o diseños intrincados.

Mecanismos de control de temperatura

Un control eficaz de la temperatura es vital en el proceso de fusión de termoplásticos. El sistema de inyección de la máquina de moldeo por inyección 6 incorpora un cilindro, un tornillo y una boquilla diseñados para lograr ajustes de temperatura precisos.

Mecanismos de retroalimentación en máquinas de moldeo por inyección

- Monitoreo en tiempo real : Los sensores de temperatura proporcionan datos en tiempo real sobre la temperatura del barril, garantizando que se mantenga dentro del rango deseado.

- Ajuste del dispositivo de calentamiento : Si la temperatura desciende por debajo del punto de ajuste, las resistencias aumentan la potencia para mantener las condiciones óptimas. Por el contrario, la reducen si la temperatura supera el umbral.

Este sofisticado mecanismo de retroalimentación es fundamental para mantener la calidad tanto del plástico fundido como de los productos moldeados finales.

En resumen, las características de los termoplásticos, como la estructura molecular, la cristalinidad, la viscosidad y el control eficaz de la temperatura, son factores cruciales que influyen en su comportamiento de fusión durante el procesamiento. Comprender estas propiedades permite a ingenieros y diseñadores tomar mejores decisiones en sus respectivas aplicaciones.

Los termoplásticos se funden debido al debilitamiento de las fuerzas de la cadena molecular.Verdadero

El comportamiento de fusión de los termoplásticos es causado por el debilitamiento de las fuerzas entre sus largas y flexibles cadenas de polímeros cuando se exponen al calor, lo que les permite pasar de sólido a líquido.

Una mayor cristalinidad conduce a temperaturas de fusión más bajas en los plásticos.FALSO

En los termoplásticos, una mayor cristalinidad generalmente resulta en temperaturas de fusión más altas, lo que impacta en la selección de materiales para aplicaciones de alta temperatura.

¿Por qué es esencial el mecanismo de retroalimentación para el control de calidad en el moldeo por inyección?

¿Alguna vez te has preguntado por qué algunos productos de plástico se ven tan perfectos? Me di cuenta de que la retroalimentación en el moldeo por inyección lo cambia todo. Ayuda a que todo funcione a la perfección. La temperatura se mantiene bajo control. Los defectos probablemente se reduzcan considerablemente.

El sistema de retroalimentación en el moldeo por inyección es fundamental para mantener una calidad constante. Esto se logra manteniendo constante la temperatura exacta. Esto reduce los defectos y aumenta la fiabilidad del proceso. El sistema lo logra mediante cambios en tiempo real.

Comprender el papel del mecanismo de retroalimentación

El sistema de retroalimentación en el moldeo por inyección es como el héroe silencioso de la fabricación, trabajando para que todo funcione correctamente. Recuerdo la primera vez que lo vi funcionar; parecía casi mágico. Este sistema se centra en el control preciso de la temperatura, fundamental para fundir materiales plásticos a la perfección. Cuando comencé en este campo, desconocía la importancia de mantener estable el estado de fusión. Un plástico fundido estable significa un producto perfecto. Un plástico fundido inestable implica muchos defectos.

Cuando hay un cambio de temperatura, el sistema de retroalimentación se activa para solucionarlo de inmediato. Es como un padre que sabe cuándo su hijo necesita ayuda y actúa rápidamente. El sistema de control de temperatura 7 utiliza sensores para registrar las temperaturas y ajustar la potencia de calentamiento. Esta rápida acción es vital para evitar problemas como la descomposición del material o la fusión deficiente, que pueden afectar gravemente la calidad.

Los componentes del mecanismo de retroalimentación

-

Sensores de temperatura

- Estos sensores están colocados estratégicamente a lo largo del barril para monitorear continuamente las variaciones de temperatura.

- Proporcionan datos instantáneos al sistema de control, lo que permite realizar ajustes rápidos.

-

Control del dispositivo de calefacción

- Las bobinas de calentamiento se regulan según la retroalimentación del sensor, lo que garantiza que se mantengan temperaturas óptimas.

- Esto reduce el desperdicio de energía y mejora la consistencia entre lotes.

Importancia de la consistencia en el control de la temperatura

Este mecanismo de retroalimentación destaca por su consistencia. Imagínate: como diseñador, deseo que mis productos sean excelentes. El sistema siempre funciona para mantener las mejores temperaturas, lo que me da tranquilidad. Los distintos plásticos se funden a distintas temperaturas. Es como cuando a algunas personas les gusta el café caliente, mientras que otras lo prefieren helado.

| Tipo de plástico | Rango de temperatura de fusión (°C) |

|---|---|

| Polipropileno (PP) | 160 – 220 |

| Policarbonato (PC) | 220 – 260 |

Al mantener la temperatura adecuada para cada tipo de plástico, el sistema de retroalimentación garantiza que cada lote se vea y funcione correctamente. Para alguien como Jacky, que diseña productos electrónicos de consumo, esto es especialmente importante. Jacky no quiere que los diseños fallen por problemas de temperatura. Nadie quiere eso.

Reducción de defectos mediante bucles de retroalimentación

He visto cómo este sistema de retroalimentación ayuda a reducir los defectos de producción:

- Si la temperatura sube repentinamente, el control reduce la potencia para evitar el sobrecalentamiento. Es como reducir el calor al cocinar si la comida se calienta demasiado.

- Si las temperaturas bajan repentinamente, el sistema aumenta la potencia para que la fusión se produzca correctamente.

Estos cambios rápidos son inteligentes y necesarios para reducir el riesgo de errores de fabricación. Un buen sistema de retroalimentación nos permite alcanzar estándares de calidad más altos y fabricar mejores productos.

Conclusión de las perspectivas

En mi trayectoria en el moldeo por inyección, es evidente que el sistema de retroalimentación es fundamental para mantener el control de calidad. Sus ajustes en tiempo real mantienen la eficiencia de los procesos y la alta calidad de los productos. A medida que sigo mejorando las prácticas de producción, comprender la importancia de este sistema me empodera. ¡Espero que también te inspire!

Los mecanismos de retroalimentación garantizan una calidad constante en el moldeo por inyección.Verdadero

Al regular la temperatura, los sistemas de retroalimentación ayudan a mantener la uniformidad en las piezas moldeadas, algo crucial para el control de calidad.

Los sensores de temperatura no son necesarios para un moldeo por inyección efectivo.FALSO

Los sensores de temperatura son esenciales para monitorear y ajustar las condiciones para evitar defectos durante el proceso de moldeo por inyección.

Conclusión

El moldeo por inyección funde eficientemente los termoplásticos utilizando un barril, un tornillo y un control de temperatura preciso, lo que garantiza una producción de calidad a través de procesos efectivos de calentamiento y enfriamiento.

-

Al hacer clic en este enlace, obtendrá información detallada sobre los sistemas de moldeo por inyección, lo que mejorará su comprensión y aplicación en el diseño. ↩

-

Explore este enlace para obtener información más detallada sobre cómo la temperatura influye en las propiedades del material durante los procesos de fusión. ↩

-

Haga clic aquí para obtener más información sobre los mecanismos de retroalimentación en los sistemas de calefacción industrial y su importancia. ↩

-

Explore conocimientos sobre cómo las propiedades termoplásticas influyen en el comportamiento de fusión para mejorar su comprensión de las aplicaciones prácticas. ↩

-

Obtenga conocimientos más profundos sobre el papel de la viscosidad en los termoplásticos para optimizar sus procesos de diseño. ↩

-

Aprenda sobre el control efectivo de la temperatura en las máquinas de moldeo por inyección para mejorar la eficiencia de la producción. ↩

-

Explore este enlace para aprender cómo los mecanismos de retroalimentación pueden mejorar significativamente el control de calidad en los procesos de fabricación. ↩