¿Alguna vez pensaste en cómo crear un elevador y un deslizador que duren mucho tiempo?

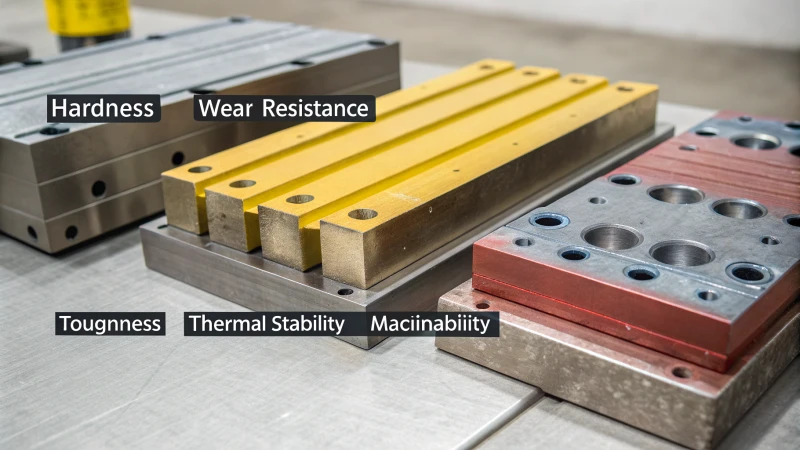

Para fabricar un taqué y una corredera duraderos, utilice materiales con suficiente resistencia y resistencia al desgaste. Estos materiales deben tener buena tenacidad y estabilidad térmica. La maquinabilidad también es importante. Estas propiedades ayudan a los componentes a soportar la presión y la fricción. Además, mantienen la precisión y el rendimiento a altas temperaturas.

Recuerdo la primera vez que intenté crear un elevador y un deslizador para mi propio proyecto. No se trataba solo de elegir materiales al azar. Necesitaba comprender la importancia de cada propiedad. Los materiales deben ser lo suficientemente resistentes como para soportar fuertes presiones durante el uso. Por ejemplo, el acero P20 se mantiene resistente a los arañazos. También aprendí sobre la resistencia al desgaste. El cromo en el acero H13 forma una capa protectora. Esta capa mantiene todo en buen estado incluso después de muchos usos.

La fortaleza también es muy importante. La primera vez que mis piezas sobrevivieron a un golpe inesperado sin romperse, me di cuenta de lo importante que es la fortaleza. Me recordó las sorpresas de la vida. A veces enfrentamos desafíos, pero nos mantenemos fuertes. Tener fuerza interior es fundamental.

La estabilidad térmica también es vital. ¡Imagina mantener la calma cuando la temperatura sube! Los materiales resistentes a altas temperaturas, como el acero H13, no pierden resistencia fácilmente. Mantienen su resistencia bajo calor. La maquinabilidad también es crucial. Si el proceso es fluido, el resultado es mejor. Cada pieza debe encajar a la perfección, como las piezas de un rompecabezas que finalmente se ensamblan.

Comprender estas propiedades de los materiales mejoró mi diseño. Me enseñó sobre fuerza, resiliencia y precisión. Aprendí lecciones de vida en el taller.

Las tapas inclinadas requieren materiales de alta estabilidad térmica.Verdadero

La estabilidad térmica garantiza que las tapas inclinadas mantengan el rendimiento bajo calor.

La maquinabilidad es irrelevante para los materiales deslizantes.FALSO

La maquinabilidad es crucial para dar forma a los controles deslizantes con dimensiones precisas.

- 1. ¿Por qué la dureza es crucial para los elevadores y deslizadores?

- 2. ¿Cómo afecta la resistencia al desgaste al rendimiento del molde?

- 3. ¿Por qué es importante la tenacidad en la selección de materiales?

- 4. ¿Por qué es crucial la estabilidad térmica en entornos de alta temperatura?

- 5. ¿Por qué es crucial una buena maquinabilidad para los componentes del molde?

- 6. Conclusión

¿Por qué la dureza es crucial para los elevadores y deslizadores?

¿Alguna vez te has preguntado por qué el motor de tu coche funciona tan bien o tu portátil no se calienta demasiado? Todo se debe a las pequeñas y resistentes piezas que contiene.

La dureza es fundamental para los elevadores y deslizadores. Ofrece resistencia al desgaste y a la deformación. Esta resistencia les permite funcionar correctamente y con gran resistencia en situaciones de alta presión.

Importancia de la dureza en elevadores y deslizadores

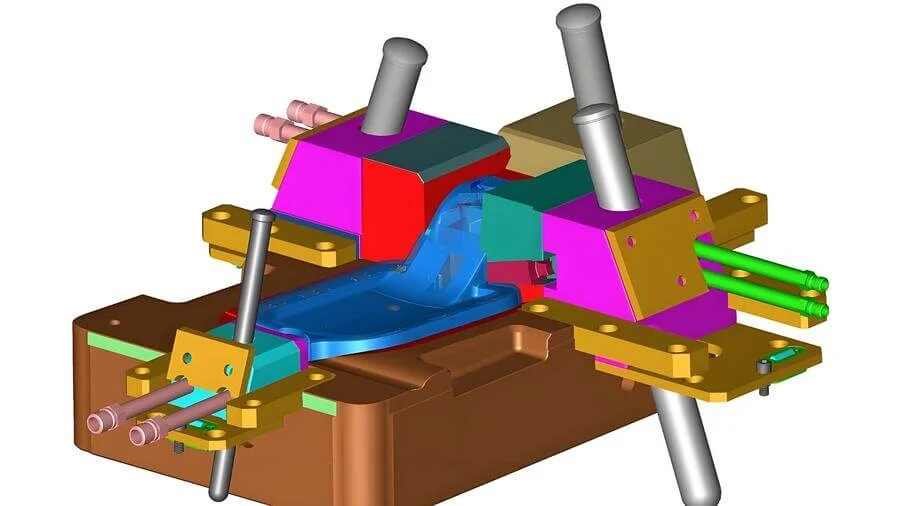

Me inicié en el campo del diseño de moldes y comprendí rápidamente la función de los elevadores y deslizadores en los procesos de moldeo por inyección . Estos pequeños componentes soportan una gran presión al moldear el plástico fundido. Deben ser resistentes para evitar que se doblen. Imagine intentar crear un objeto preciso, pero que sus herramientas se desgasten prematuramente. Sería muy frustrante.

Requisitos de dureza del material

En mi primer proyecto utilicé acero P20, considerado por muchos como un rito de iniciación en la industria. Tras el tratamiento térmico, el P20 alcanza una excelente dureza de HRC45 a 55. Esta dureza resiste el desgaste causado por rellenos como la fibra de vidrio que se mezcla con el plástico.

| Material | Dureza ( HRC ) | Ejemplo de uso |

|---|---|---|

| Acero P20 | 45 – 55 | Moldes generales |

| Acero H13 | Alto | Plásticos de alta temperatura |

Mejora de la resistencia al desgaste

La dureza es importante, pero la resistencia a la fricción es clave. Materiales como el acero H13 contienen cromo, lo que forma una resistente capa de óxido. Esta capa actúa como una armadura, manteniendo las dimensiones exactas y garantizando su precisión dimensional .

Impacto de la tenacidad en la dureza

La tenacidad también es vital. Los materiales deben ser resistentes y flexibles. Olvidar la tenacidad provoca fracturas por impactos en procesos rápidos. Equilibrar la dureza con la tenacidad evita estos costosos errores.

Resistencia a la fatiga

Estos componentes trabajan incansablemente a diario. La fatiga provoca grietas y fallos si los materiales carecen de tenacidad. Modificar la microestructura alivia la tensión mediante métodos como el movimiento de dislocación, lo que prolonga la vida útil de los componentes.

Estabilidad térmica y maquinabilidad

El calor complica las cosas. Las altas temperaturas pueden debilitar algunos materiales; sin embargo, el acero H13 conserva su resistencia al calor, lo que lo hace adecuado para plásticos de alta temperatura.

Compatibilidad de expansión térmica

El ajuste es crucial. Si la expansión térmica de los materiales no coincide con la de otras piezas, surgen problemas: las piezas podrían agarrotarse o formarse huecos. Elegir materiales compatibles es fundamental para un funcionamiento sin problemas.

Aspectos de maquinabilidad

Es necesaria una buena maquinabilidad, ya que he dedicado horas a moldear estos componentes. Los materiales deben ser compatibles durante el mecanizado; las formas complejas podrían requerir electroerosión ( EDM ) 3. Los materiales deben ser adecuados para este proceso; de lo contrario, los defectos superficiales podrían afectar a todo el molde.

Comprender la dureza de los elevadores y deslizadores ofrece ventajas en las aplicaciones de moldes. Cada factor es una guía para la selección de materiales; cada detalle importa; nada debe dejarse al azar.

La dureza del acero P20 es HRC45-55 después del tratamiento.Verdadero

El acero P20 logra este rango de dureza mediante un tratamiento térmico adecuado.

El acero H13 carece de resistencia al desgaste en plásticos de alta temperatura.FALSO

El acero H13 forma una capa de óxido estable que mejora la resistencia al desgaste.

¿Cómo afecta la resistencia al desgaste al rendimiento del molde?

¿Alguna vez te has preguntado por qué algunos moldes duran más y funcionan mejor que otros? El secreto suele estar en la resistencia al desgaste. Este es un factor clave para determinar el rendimiento y la longevidad del molde.

La resistencia al desgaste es fundamental para el rendimiento del molde. Reduce el desgaste. Esto prolonga la vida útil del molde. La precisión se mantiene alta. El molde soporta presión, fricción y altas temperaturas. La eficiencia se mantiene alta a lo largo del tiempo. La precisión se mantiene estable.

La importancia de la dureza y la resistencia al desgaste

En el moldeo por inyección, componentes como el elevador y el deslizador deben soportar presión y fricción constantes. Para evitar la abrasión y la deformación 4 , estas piezas requieren materiales con suficiente dureza, generalmente entre HRC45 y 55. Por ejemplo, el acero P20 puede alcanzar este rango tras el tratamiento térmico, resistiendo eficazmente el desgaste de materiales de relleno como la fibra de vidrio.

Mejora de la resistencia al desgaste en materiales de molde

Durante las operaciones de moldeo, el contacto frecuente entre componentes exige una alta resistencia al desgaste. Los elementos de aleación, como el cromo presente en el acero H13, forman carburos duros que mejoran la resistencia al desgaste. Esto permite que los componentes mantengan su precisión dimensional durante un uso prolongado.

Dureza: un aliado clave para la resistencia al desgaste

Además de la resistencia al desgaste, una buena tenacidad es esencial. Imagine una pieza de molde que sobreviva a impactos de alta velocidad sin romperse. La tenacidad permite que esto suceda. Los materiales con excelente tenacidad pueden absorber impactos sin fracturarse. También resisten el agrietamiento por fatiga causado por tensiones cíclicas a lo largo del tiempo.

Estabilidad térmica y su papel

Las temperaturas del molde pueden alcanzar hasta 300 °C en el moldeo de plástico a alta temperatura. Materiales como el H13 mantienen su resistencia y dureza 5 a estas temperaturas, lo que garantiza el correcto funcionamiento del molde. Además, la coincidencia de los coeficientes de expansión térmica de las diferentes piezas del molde evita la desalineación causada por las fluctuaciones de temperatura.

| Propiedad | Papel en el rendimiento del molde |

|---|---|

| Dureza | Resiste la deformación bajo presión |

| Resistencia al desgaste | Minimiza el desgaste por fricción |

| Tenacidad | Absorbe las fuerzas de impacto sin romperse |

| Estabilidad térmica | Mantiene el rendimiento a altas temperaturas |

| maquinabilidad | Facilita procesos de producción eficientes |

Maquinabilidad: Equilibrio entre tenacidad y dureza

Los materiales de molde deben poseer una buena maquinabilidad para lograr la forma deseada eficientemente. Los aceros que equilibran dureza y tenacidad permiten un corte suave con un desgaste mínimo de la herramienta, lo que mejora la eficiencia de producción 6 En formas complejas, de la electroerosión es crucial, ya que requiere materiales que permitan canales de descarga eléctrica estables sin comprometer la calidad de la superficie.

Comprender estos factores guía mi selección de materiales. Me centro en la resistencia al desgaste y otras propiedades importantes para crear moldes eficientes, duraderos y precisos para aplicaciones específicas.

El acero P20 alcanza HRC45-55 después del tratamiento térmico.Verdadero

El acero P20 se trata térmicamente para alcanzar este rango de dureza, lo que mejora la resistencia al desgaste.

La tenacidad no es importante en los materiales de molde.FALSO

La tenacidad ayuda a absorber los impactos y resistir el agrietamiento por fatiga, algo crucial para la durabilidad del molde.

¿Por qué es importante la tenacidad en la selección de materiales?

¿Alguna vez te preguntas por qué ciertos materiales manejan tan bien el estrés y la presión?

La dureza es vital al elegir materiales. Permite que los componentes resistan tensiones e impactos. Los materiales no se agrietan fácilmente, lo que prolonga su vida útil. La fiabilidad aumenta, especialmente en entornos difíciles. Los componentes duran más en condiciones difíciles.

Comprensión de la tenacidad en los materiales

Exploremos la tenacidad. La descubrí por primera vez durante un proyecto. La tarea consistía en diseñar un componente que resistiera impactos fuertes. La tenacidad mide cuánta energía absorbe un material antes de romperse. Es diferente de la dureza, que resiste el daño superficial. La tenacidad actúa como la columna vertebral, ayudando a un material a mantenerse firme bajo presión.

El equilibrio entre tenacidad y dureza

La tenacidad y la dureza se complementan de forma interesante. Son como el yin y el yang de las características de los materiales. Una dureza de 7 es vital para prevenir arañazos y abolladuras. Sin embargo, un exceso de dureza provoca fragilidad. En una ocasión trabajé con acero P20. Equilibraba a la perfección la tenacidad y la dureza, resistiendo las grietas bajo tensión y el desgaste superficial.

| Material | Dureza ( HRC ) | Tenacidad |

|---|---|---|

| Acero P20 | 45-55 | Alto |

| Acero H13 | 50-60 | Moderado |

Resistencia al impacto y a la fatiga

Los materiales suelen estar expuestos a impactos y tensiones repetidas, especialmente en moldes de inyección. En un proyecto, los componentes se abrían y cerraban constantemente. La tenacidad 8 era esencial, ya que ayuda a los materiales a resistir la fatiga con el tiempo, manteniéndose resistentes incluso después de un uso repetido.

El papel de la tenacidad en diferentes industrias

- Automotriz : Los coches necesitan piezas resistentes para soportar vibraciones e impactos. La resistencia significa seguridad en caso de colisión.

- Construcción : La dureza permite que los edificios resistan el viento y los terremotos, garantizando que las estructuras no se caigan bajo presión.

Tenacidad del material frente a estabilidad térmica

A altas temperaturas, la tenacidad es vital. Considere el acero H13; su rendimiento es excelente en condiciones de calor, como en aplicaciones de fundición a presión en caliente, donde la combinación de estabilidad térmica y tenacidad previene las grietas térmicas.

Mejora de la tenacidad mediante aleación

El cromo y el molibdeno mejoran la tenacidad al refinar la estructura del grano. ¡Esta técnica me asombra! Estos elementos reducen los puntos de tensión, impidiendo que las grietas se propaguen y, al mismo tiempo, aumentan la resistencia al desgaste al formar una capa protectora.

Explore cómo la aleación afecta las propiedades de los materiales en diferentes campos de la ingeniería.

Comprender la tenacidad no es solo teoría; es práctico y vital en muchos campos para lograr un rendimiento confiable bajo estrés y al mismo tiempo equilibrar la dureza para lograr durabilidad.

La tenacidad mide la absorción de energía antes de romperse.Verdadero

La tenacidad se define como la capacidad de un material para absorber energía y deformarse plásticamente sin fracturarse.

Una alta dureza siempre garantiza una mejor tenacidad.FALSO

Una dureza excesiva puede provocar fragilidad, reduciendo la tenacidad, lo que equilibra la resistencia al desgaste con la flexibilidad.

¿Por qué es crucial la estabilidad térmica en entornos de alta temperatura?

¿Alguna vez has pensado en cómo los materiales sobreviven a temperaturas extremadamente altas sin romperse?

La estabilidad térmica es fundamental en entornos de alta temperatura. Mantiene los materiales fuertes y duros. Esto evita que se desgasten y prolonga su vida útil. Es crucial.

El papel de la estabilidad térmica

Imagine una industria con un calor muy intenso, como una sauna. Los materiales deben sobrevivir a este calor sin descomponerse. La estabilidad térmica es el superpoder que mantiene inalteradas las propiedades físicas y químicas de los materiales. Es crucial en industrias como la automotriz, la aeroespacial y la del plástico. Incluso un pequeño fallo en los materiales en estos campos puede causar graves problemas.

La estabilidad térmica es una medida de la capacidad de un material para conservar sus características esenciales bajo estrés térmico 10 .

Mantenimiento de la resistencia a altas temperaturas

Imagine el diseño de un molde de inyección. Necesita materiales que se mantengan sólidos al calentarse. Considere el acero para matrices de trabajo en caliente H13. Soporta temperaturas de hasta 300 °C manteniendo su resistencia, lo que lo hace ideal para moldes de inyección. Sus características principales son su buena dureza y resistencia al desgaste, que ayudan a combatir el desgaste superficial y a mantener los procesos en buen estado.

| Material | Dureza ( HRC ) | Temperatura máxima (°C) |

|---|---|---|

| Acero P20 | 45 – 55 | 250 |

| Acero H13 | 50 – 60 | 300 |

Coeficiente de expansión térmica coincidente

Piense en zapatos que no calzan bien. Esto ocurre cuando los materiales se expanden a diferentes velocidades al calentarse. Si las velocidades de expansión térmica no coinciden, las piezas pueden atascarse o dejar huecos. Estas discrepancias pueden causar graves problemas, especialmente en entornos críticos.

Un factor clave para mantener el rendimiento es la coincidencia del coeficiente de expansión térmica entre los diferentes materiales para evitar fallas de los componentes 11 .

Mejoras mediante aleación

He observado que elementos como el cromo y el molibdeno son excelentes para crear carburos estables que aumentan la resistencia al desgaste y mejoran la tenacidad. Además, aumentan la resistencia a la fatiga, lo que garantiza la durabilidad bajo cargas cíclicas.

Implicaciones prácticas

La estabilidad térmica implica más que simplemente sobrevivir al calor; también implica prosperar a lo largo del tiempo. Por ejemplo, la maquinabilidad es vital para una producción eficiente 12 . Si el filo de un material se desgasta a altas temperaturas, los costos y el tiempo de inactividad podrían aumentar.

Ejemplo: Durante las operaciones de moldeo donde la expansión excesiva causa caos, si los materiales de la tapa inclinable o del deslizador se expanden excesivamente en comparación con otras piezas, puede resultar en ineficiencias operativas o incluso daños.

Comprender estos efectos permite a los expertos como yo elegir sabiamente para lograr un rendimiento duradero equilibrando la resistencia, la resistencia al desgaste y la maquinabilidad.

La estabilidad térmica garantiza la maquinabilidad del material a altas temperaturas.Verdadero

Mantener la maquinabilidad evita mayores costos y tiempos de inactividad.

El acero P20 mantiene la dureza hasta 300°C.FALSO

La temperatura máxima del acero P20 es 250 °C, no 300 °C.

¿Por qué es crucial una buena maquinabilidad para los componentes del molde?

La maquinabilidad puede parecer técnica. Sin embargo, es la clave para una fabricación de moldes eficiente. Y es muy cierto. He presenciado cómo cambia la producción y la calidad.

Una buena maquinabilidad en las piezas de molde se traduce en una producción más rápida, ahorro de costes y menor desgaste de las herramientas. La precisión en la creación de formas complejas y acabados de alta calidad es fundamental. Estos elementos son esenciales para un trabajo de moldeo fluido y eficiente.

Importancia de una buena maquinabilidad

La maquinabilidad se refiere a la facilidad con la que podemos moldear materiales mediante métodos comunes como torneado, fresado y rectificado. Un colega tuvo problemas con un material difícil de cortar. No se cortaba limpiamente, lo que causaba retrasos y frustración. Para los componentes de moldes, una buena maquinabilidad 13 es esencial. Ayuda a lograr una producción rápida y una calidad excelente.

Beneficios de una buena maquinabilidad

-

Eficiencia de producción : Recuerdo un proyecto en el que cambiamos a un material con mejor maquinabilidad. De repente, todo encajó a la perfección. Las operaciones se agilizaron, el tiempo de inactividad de las máquinas disminuyó y los plazos se cumplieron con mayor facilidad. Materiales como el acero P20 permiten que las máquinas trabajen más rápido y duren más sin un desgaste excesivo.

-

Reducción de costos : Es muy satisfactorio ver cómo se reducen los costos al reducirse los tiempos de mecanizado. Menos tiempo implica menos mano de obra y energía. Las herramientas duran más gracias a su menor desgaste, lo que ahorra en reemplazos.

-

Precisión y acabado superficial : Lograr dimensiones precisas es como dar en el blanco en un dardo: ¡una gran satisfacción! Una buena maquinabilidad ayuda a que los moldes cumplan con las especificaciones exactas, garantizando un rendimiento óptimo a lo largo del tiempo.

| Factor | Impacto en la maquinabilidad |

|---|---|

| Dureza | Una dureza excesiva puede aumentar el desgaste de la herramienta. |

| Tenacidad | Equilibra la resistencia al impacto con la facilidad de corte. |

| Propiedades térmicas | La estabilidad bajo calor afecta el rendimiento del corte. |

Procesos de mecanizado en la fabricación de moldes

Diferentes procesos se adaptan a distintas necesidades en la fabricación de moldes:

-

Torneado y fresado : Estos procesos moldean las características básicas. La maquinabilidad de un material influye en la eficiencia con la que eliminamos el exceso, manteniendo tolerancias ajustadas.

-

Esmerilado : Este proceso consigue acabados perfectos necesarios para una suavidad vidriosa sin dañar las herramientas.

-

EDM : Este proceso es invaluable para diseños complejos; un buen material mantendrá un canal de descarga estable para evitar problemas como quemaduras o grietas en la superficie.

Elegir materiales con buena maquinabilidad es más que una decisión técnica; es una elección estratégica que garantiza que nuestros moldes funcionen de manera confiable y eficiente, manteniendo los estándares de calidad.

La buena maquinabilidad reduce el tiempo de producción del molde.Verdadero

Los materiales con buena maquinabilidad permiten un mecanizado más rápido, reduciendo el tiempo de producción.

Una alta dureza siempre mejora la maquinabilidad.FALSO

La dureza excesiva aumenta el desgaste de la herramienta, afectando negativamente la maquinabilidad.

Conclusión

Este artículo analiza los materiales esenciales para elevadores y deslizadores en operaciones de moldeo, haciendo hincapié en la dureza, la resistencia al desgaste, la tenacidad, la estabilidad térmica y la maquinabilidad para un rendimiento óptimo.

-

Este enlace explica por qué los procesos de moldeo por inyección son cruciales para fabricar componentes duraderos. ↩

-

Descubra cómo mantener la precisión dimensional prolonga la vida útil de los componentes. ↩

-

Descubra cómo se utiliza la electroerosión para dar forma a componentes complejos sin defectos. ↩

-

Aprenda cómo la abrasión afecta los componentes del molde durante el moldeo por inyección para mejorar la selección del material. ↩

-

Descubra cómo ciertos materiales mantienen su resistencia a altas temperaturas para un rendimiento confiable del molde. ↩

-

Explore materiales que equilibran la maquinabilidad y la durabilidad para una producción eficiente de moldes. ↩

-

Este enlace proporciona información sobre cómo la dureza complementa la tenacidad de los materiales, mejorando la durabilidad y la resistencia al desgaste. ↩

-

Descubra cómo la resistencia al impacto ayuda a los materiales a soportar fuerzas repentinas sin agrietarse. ↩

-

Descubra cómo los elementos de aleación mejoran la tenacidad al alterar las estructuras de los granos y evitar la propagación de grietas. ↩

-

Comprender esto puede orientar a los ingenieros a la hora de seleccionar materiales que resistan el calor sin degradarse. ↩

-

Explorar esto ayuda a prevenir fallas debido a expansiones de materiales incompatibles. ↩

-

Aprender esto ayuda a mantener la eficiencia de la producción incluso en condiciones extremas. ↩

-

Descubra qué materiales ofrecen las mejores propiedades de maquinabilidad, equilibrando dureza y facilidad de corte. ↩