¿Alguna vez se paró frente a su proyecto y se preguntó qué material de molde puede soportar el calor sin agrietarse bajo presión?

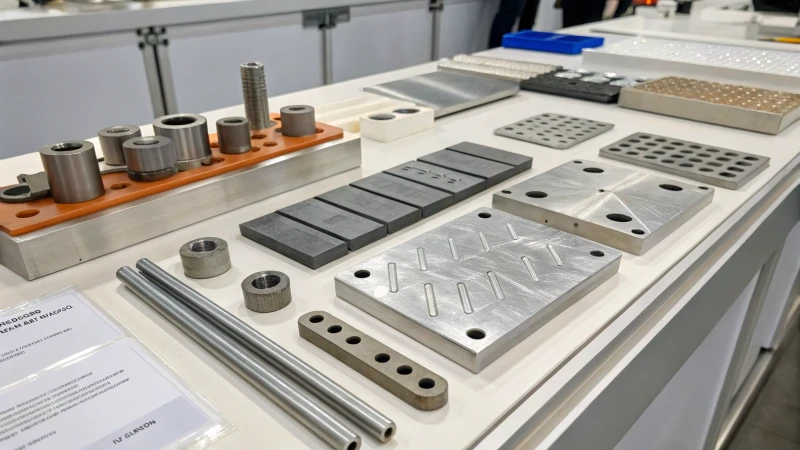

Los materiales ideales para el moldeo por inyección a alta temperatura incluyen aceros para matrices H13 y HMAX, acero inoxidable, aleaciones duras y Ultracur3D® RG3280, que ofrecen excelente resistencia al calor, resistencia y durabilidad en condiciones extremas.

Recuerdo la primera vez que tuve que elegir un material de molde para un proyecto con plazos ajustados. Era como mirar un menú enorme sin saber qué pedir. Conocer los fundamentos de estos materiales es crucial, pero comprender sus aplicaciones específicas puede marcar la diferencia. Analicemos cada uno para que puedas elegir con confianza el más adecuado para tus proyectos de moldeo.

El acero H13 es ideal para el moldeo por inyección a alta temperatura.Verdadero

El acero H13 ofrece una excelente resistencia al calor y durabilidad.

Ultracur3D® RG3280 carece de resistencia al calor para el moldeo.FALSO

Ultracur3D® RG3280 es conocido por su resistencia al calor.

- 1. ¿Qué hace que el acero para matrices para trabajo en caliente H13 se destaque?

- 2. ¿Cómo se comporta el acero inoxidable en condiciones de alta temperatura?

- 3. ¿Por qué se consideran las aleaciones duras para el moldeo de alto rendimiento?

- 4. ¿Qué hace que los materiales especiales de alta temperatura se destaquen?

- 5. ¿Cómo elegir el material de molde adecuado para su aplicación específica?

- 6. Conclusión

¿Qué hace que el acero para matrices para trabajo en caliente H13 se destaque?

Imagina trabajar con un material resistente a la presión y al calor, como un aliado de confianza en el taller. Eso es el acero H13.

El acero para matrices H13 para trabajo en caliente destaca por su excelente resistencia al desgaste, resistencia a altas temperaturas y robustez, ideal para moldes de precisión y fundición a presión. Gestiona eficazmente la alta presión y el estrés térmico, lo que lo convierte en una opción fiable para aplicaciones exigentes.

Conozca el acero para matrices de trabajo en caliente H13

Permítanme acompañarlos en un viaje por el mundo del acero H13, un elemento básico en la industria manufacturera . Imagínense en mi lugar, diseñando moldes de plástico y fundición a presión de alta precisión, donde cada detalle importa. La capacidad del H13 para mantener su resistencia y dureza a altas temperaturas es como tener un socio fiel que nunca los defrauda.

Características principales:

- Resistencia al desgaste: Imagine soportar tensiones repetidas sin rayarse. Eso es lo que ofrece el H13, que soporta las incesantes exigencias del moldeo por inyección.

- Resistencia a altas temperaturas: es como una capa de superhéroe, que mantiene su forma bajo calor extremo y promete durabilidad y confiabilidad.

- Dureza: Piense en ello como el acero que no se dobla bajo presión, perfecto para aquellos entornos industriales de alto riesgo.

¿Cómo se compara con otros materiales de molde?

| Material | Propiedades clave | Uso ideal |

|---|---|---|

| Acero H13 | Resistente al desgaste y a la temperatura | Moldes de alta precisión |

| Acero inoxidable | Resistente a la corrosión y a la temperatura | Moldes para alimentos y productos médicos |

| Aleación dura | Alta dureza y resistencia al desgaste | Moldes de inyección de precisión |

La serie HMAX, en particular la HMAX-4, ofrece una resistencia ultraalta de carbono medio con temple por refrigeración por aire. Es mi opción preferida cuando se necesita el máximo rendimiento en condiciones extremas de moldeo .

Profundizando en los conocimientos de las aplicaciones

Cuando fabrico piezas de automóviles o carcasas electrónicas, el H13 es mi material predilecto. Su resistencia al estrés térmico y a la presión me da la tranquilidad de que no me fallará cuando más lo necesito. Esta fiabilidad lo convierte en un material esencial para diseñadores como yo, que siempre estamos superando los límites en la producción a gran escala.

¿Qué es lo próximo en materiales para moldes?

El futuro es prometedor con materiales como la resina Ultracur3D® RG3280, que abren el camino hacia compuestos innovadores con una resistencia térmica excepcional y una rápida capacidad de fabricación. Son cada vez más importantes para quienes buscan reducir los tiempos de producción sin comprometer la calidad, algo por lo que siempre me esfuerzo.

El acero H13 es resistente a la corrosión.FALSO

El H13 es conocido por su resistencia al desgaste y a altas temperaturas, pero no a la corrosión.

El acero H13 puede soportar condiciones de alta presión.Verdadero

La dureza del H13 le permite soportar alta presión sin deformarse.

¿Cómo se comporta el acero inoxidable en condiciones de alta temperatura?

¿Alguna vez te has preguntado si el acero inoxidable resiste el calor? ¡Analicemos sus propiedades abrasadoras y veamos cómo resiste el calor abrasador!

El acero inoxidable destaca en condiciones de alta temperatura gracias a su resistencia a la oxidación e integridad estructural. Los diferentes grados tienen límites de temperatura y aplicaciones variables, lo que subraya la importancia de seleccionar el grado adecuado para un rendimiento óptimo.

Propiedades del acero inoxidable a altas temperaturas

En mis años diseñando moldes, he aprendido que elegir el material adecuado es como elegir al compañero ideal: debe soportar la presión, mantenerse frío y ser confiable en las buenas y en las malas. El acero inoxidable 5 suele ser perfecto para este propósito en entornos de alta temperatura gracias a su notable resistencia al calor y a la corrosión. Imagine trabajar en una cocina donde todos sus utensilios resisten el calor sin problemas: ¡eso es acero inoxidable!

Resistencia a la oxidación

Un proyecto memorable consistió en crear componentes para una planta química. ¿El principal reto? Garantizar la longevidad a pesar de la exposición constante a altas temperaturas. La resistencia a la oxidación del acero inoxidable fue un punto de inflexión, ya que preservó el acabado superficial y evitó la formación de incrustaciones que, de otro modo, podrían acortar la vida útil de los materiales.

Grados de alta temperatura

-

Aceros inoxidables austeníticos

- Grados como el 304 y el 316 solían ser mi opción preferida por su sólida resistencia a altas temperaturas y a la oxidación. Ya fuera para fabricar recipientes de grado alimenticio o equipos de procesamiento químico, estos materiales eran amigos de confianza en los que siempre podía confiar.

- Suelen soportar temperaturas de hasta 870°C (1600°F).

-

Aceros inoxidables ferríticos

- Conocidos por su excelente resistencia a la oxidación, los encontré perfectos para sistemas de escape de automóviles y hornos industriales, áreas donde se necesita una resistencia constante.

- Estos aceros soportan cómodamente temperaturas de hasta 750 °C (1382 °F).

-

Aceros inoxidables martensíticos

- Al trabajar en álabes de turbinas o ejes de alta resistencia, aprecié su resistencia moderada a la corrosión combinada con una mayor resiliencia al calor.

- Por lo general, alcanzan una temperatura máxima de alrededor de 650 °C (1202 °F).

Aplicaciones en entornos de alta temperatura

La versatilidad del acero inoxidable en escenarios de alta temperatura abarca varias industrias y ha demostrado ser invaluable en muchos proyectos a lo largo de los años:

| Industria | Solicitud |

|---|---|

| Generación de energía | Intercambiadores de calor, tubos de calderas |

| Aeroespacial | Componentes del motor a reacción |

| Automotor | Sistemas de escape |

| Procesamiento químico | Reactores, transportadores resistentes al calor |

El truco está en encontrar el grado adecuado para las condiciones específicas a las que se enfrentará, igual que encontrar la herramienta correcta para una tarea particular.

Desafíos a temperaturas elevadas

Aunque el acero inoxidable destaca en muchos aspectos, he encontrado algunos obstáculos en el camino. La exposición prolongada al calor puede provocar problemas como la precipitación de carburo (que resulta en pérdida de resistencia a la corrosión) y cambios de fase que pueden causar fragilización. He aprendido que usar grados con elementos estabilizadores como el titanio o el niobio puede mitigar estos riesgos.

Comparación con otros materiales

Al comparar materiales de moldes para el moldeo por inyección a alta temperatura, el acero inoxidable con frecuencia rivaliza con otras opciones como:

- Acero para matrices de trabajo en caliente (p. ej., H13)

- Aleaciones duras

- Materiales especiales de alta temperatura

Cada uno tiene sus ventajas. Si bien el acero inoxidable 6 destaca por su resistencia a la corrosión, alternativas como el acero para matrices de trabajo en caliente podrían ofrecer una resistencia al desgaste o conductividad térmica superiores. Descubrí que sopesar estos factores según las necesidades específicas del proyecto era crucial para el éxito.

Los aceros inoxidables austeníticos soportan hasta 870°C.Verdadero

Los grados como 304 y 316 pueden soportar temperaturas de hasta 870 °C.

Los aceros martensíticos se utilizan en contenedores de calidad alimentaria.FALSO

Los aceros martensíticos se utilizan en álabes de turbinas, no en contenedores de alimentos.

¿Por qué se consideran las aleaciones duras para el moldeo de alto rendimiento?

¿Alguna vez te has preguntado por qué algunos moldes duran más y funcionan mejor bajo presión? El secreto está en los materiales con los que están hechos.

Las aleaciones duras son ideales para el moldeo de alto rendimiento debido a su resistencia al desgaste y tenacidad, mejorando la vida útil y la precisión del molde, algo crucial para la industria aeroespacial y la electrónica.

Recuerdo la primera vez que me topé con aleaciones duras en mi trabajo de diseño de moldes. Fue como encontrar una joya escondida en el mundo de los materiales. Las aleaciones duras, con su mezcla de metales como el tungsteno y el cobalto, son una potencia en cuanto a durabilidad y precisión. Su resistencia al desgaste me ha parecido invaluable, especialmente en condiciones de alta temperatura, donde mantener la precisión es fundamental.

Propiedades superiores del material

Las aleaciones duras, compuestas por metales como el tungsteno y el cobalto mezclados con aglutinantes, presentan una resistencia al desgaste inigualables . Estas propiedades garantizan la longevidad y la precisión de los moldes, especialmente en condiciones de alta temperatura. Esto las hace ideales para de inyección de precisión utilizados en industrias exigentes como la aeroespacial.

| Propiedad | Beneficio |

|---|---|

| Resistencia al desgaste | Prolonga la vida del molde |

| Alta dureza | Mantiene la precisión |

| Tenacidad | Resiste el estrés |

Imagine crear moldes que resistan el paso del tiempo y la temperatura. Las aleaciones duras hacen precisamente eso. Garantizan que, incluso en entornos difíciles, los moldes mantengan la precisión del primer día. Esto es crucial para industrias como la aeroespacial, donde cada detalle importa.

Aplicaciones en moldeo de alto rendimiento

En mi experiencia, el sector aeroespacial depende en gran medida de estos materiales porque no se puede comprometer la precisión de cada componente. Garantizan que los moldes conserven su forma y eficiencia, incluso bajo repetidos ciclos térmicos. La industria electrónica 9 también aprovecha estas aleaciones para crear componentes complejos que requieren especificaciones precisas para funcionar correctamente.

Costo versus rendimiento

Al principio, invertir en aleaciones duras puede parecer excesivo, pero por lo que he visto, la recompensa es considerable. Los beneficios a largo plazo suelen justificar el coste. Su durabilidad implica menos reemplazos y menores costes de mantenimiento con el tiempo, lo que demuestra ser una inversión inteligente.

Materiales alternativos para comparación

Al considerar alternativas como el acero H13 o el acero inoxidable, he observado que ofrecen ciertas ventajas, pero carecen de la dureza extrema de las aleaciones duras. Por ejemplo, el acero inoxidable 11 es excelente para resistir la corrosión, pero no alcanza la resistencia al desgaste necesaria para algunas aplicaciones de alto rendimiento.

Al incorporar aleaciones duras en procesos de moldeo de alto rendimiento, he observado mejoras significativas en la eficiencia y la fiabilidad del producto. Esto es especialmente evidente cuando los moldes se enfrentan a entornos de alta tensión, lo que garantiza la consistencia y la calidad durante todo el ciclo de producción.

Jacky, diseñadora canadiense, apreciaría cómo estos conocimientos se alinean con la optimización de la producción a gran escala sin sacrificar la calidad ni el rendimiento. Se trata de tomar decisiones informadas que equilibren el costo con los beneficios a largo plazo.

Las aleaciones duras son ideales para moldes aeroespaciales.Verdadero

Su resistencia al desgaste y dureza garantizan precisión bajo ciclos térmicos.

El acero inoxidable iguala la dureza de las aleaciones duras.FALSO

El acero inoxidable es menos duro y se prioriza la resistencia a la corrosión sobre la resistencia al desgaste.

¿Qué hace que los materiales especiales de alta temperatura se destaquen?

¿Alguna vez te preguntaste por qué algunos materiales pueden soportar el calor abrasador de las aplicaciones industriales sin ningún problema?

Los materiales especiales de alta temperatura como el acero H13 y las aleaciones duras se destacan por su capacidad de mantener la forma, la resistencia, resistir el desgaste y la corrosión y soportar calor intenso, lo que los hace esenciales en aplicaciones industriales.

Estabilidad térmica excepcional

Recuerdo la primera vez que vi el acero H13 durante un proyecto de fundición a presión de moldes. Me sorprendió cómo conservaba su forma incluso sometido a calor intenso. Este material es como el héroe anónimo de la fabricación, que silenciosamente garantiza que los moldes mantengan su consistencia y resistencia a altas temperaturas. Los materiales especiales para altas temperaturas, como el acero H13 , son reconocidos por su capacidad para mantener la integridad estructural incluso a temperaturas elevadas.

Resistencia superior al desgaste

¿Alguna vez has visto a un herrero trabajando, martillando repetidamente el metal para darle forma? Esa es la resistencia al desgaste que ofrece la serie HMAX . Estos materiales son como las herramientas pesadas del mundo industrial, diseñados para soportar la tensión repetida del forjado en caliente o la extrusión. Profundizar en estos materiales revela por qué son indispensables en industrias de alta demanda. Materiales como la serie HMAX ofrecen una resistencia al desgaste excepcional. Esta propiedad es crucial en situaciones que implican tensión mecánica repetida, como el forjado en caliente o la extrusión.

| Material | Solicitud | Propiedades |

|---|---|---|

| Acero H13 | Fundición a presión, moldes de plástico | Buena resistencia al desgaste, resistencia a altas temperaturas |

| Serie HMAX | Forja en caliente, extrusión | Alta resistencia térmica, dureza roja |

| Acero inoxidable | Moldes de inyección, moldes de caucho | Resistencia a la corrosión, estabilidad a altas temperaturas |

Resistencia a la corrosión

Siempre me ha fascinado la capacidad del acero inoxidable para resistir entornos hostiles sin oxidarse. A menudo es mi opción preferida cuando necesito resistencia tanto al calor como a la corrosión, especialmente en sectores como la industria alimentaria y médica, donde la higiene es fundamental. El acero inoxidable se utiliza con frecuencia en entornos que exigen resistencia tanto a altas temperaturas como a la corrosión. En sectores como la industria alimentaria y médica , esta doble capacidad es invaluable.

Composiciones y aplicaciones avanzadas

También está Ultracur3D® RG3280 , una resina con carga cerámica de increíble rigidez y resistencia al calor. ¡Imagina poder imprimir moldes 3D que soporten temperaturas superiores a 280 °C! Este material es revolucionario para el prototipado rápido, ya que reduce drásticamente el tiempo y los costes de producción, a la vez que cumple con los más altos estándares de resistencia y deformación térmica. Su capacidad para soportar temperaturas superiores a 280 °C lo distingue en el prototipado rápido.

Por último, hablemos de las aleaciones duras. Formadas mediante la mezcla de polvos metálicos como el tungsteno y el cobalto, este material ofrece una gran tenacidad a altas temperaturas. Es esencial para moldes de inyección de precisión en sectores como el aeroespacial y el electrónico, donde cada detalle cuenta. Elegir el material adecuado no se trata solo de satisfacer las necesidades actuales, sino de anticipar las demandas futuras y garantizar la longevidad y la eficiencia del molde.

Comprender estas propiedades permite a los ingenieros como yo seleccionar materiales que no solo cumplen sino que superan las expectativas de rendimiento en entornos desafiantes.

El acero H13 mantiene la integridad a altas temperaturas.Verdadero

El acero H13 es conocido por su integridad estructural a temperaturas elevadas.

Ultracur3D® RG3280 soporta temperaturas superiores a 300℃.FALSO

Ultracur3D® RG3280 soporta temperaturas superiores a 280℃, no a 300℃.

¿Cómo elegir el material de molde adecuado para su aplicación específica?

¿Alguna vez has dudado sobre qué material de molde elegir para un proyecto? Es una decisión que puede determinar el éxito o el fracaso de tu producto.

Elija el material del molde según las necesidades de la aplicación, como la temperatura, la corrosión y la resistencia al desgaste. Las opciones incluyen aceros para matrices, acero inoxidable, aleaciones y resinas, optimizando la durabilidad y la rentabilidad.

Evaluación de los requisitos de la aplicación

Al seleccionar un material para el molde, considere primero los requisitos específicos de su aplicación. Por ejemplo, si su proceso implica moldeo por inyección a alta temperatura 14 , materiales como el acero H13 o la serie HMAX son ideales debido a su excepcional estabilidad térmica y resistencia al desgaste.

| Material | Características | Aplicaciones |

|---|---|---|

| Acero H13 | Alta temperatura y resistencia al desgaste | Piezas de automoción, carcasas de productos electrónicos |

| Serie HMAX | Endurecimiento por refrigeración por aire de ultraalta resistencia | Fundición a presión de aleación de cobre, forjado en caliente |

Necesidades de resistencia a la corrosión

En industrias como la alimentaria, la médica o la química, donde la corrosión es un problema, el acero inoxidable 15 es una excelente opción. Su durabilidad en entornos corrosivos lo hace ideal para moldes en estos exigentes sectores.

Resistencia al desgaste y durabilidad

Para aplicaciones que requieren alta resistencia al desgaste y dureza, considere el uso de aleaciones duras. Estos materiales son costosos, pero ofrecen una durabilidad y un rendimiento inigualables, especialmente en la industria aeroespacial o la electrónica de alta gama.

Soluciones especializadas de alta temperatura

Si se necesita una rotación rápida y características de molde específicas, Ultracur3D® RG3280 , una resina rellena de cerámica, ofrece alta rigidez y resistencia al calor, lo que la hace adecuada para ciclos de fabricación rápidos.

Consideraciones de costo vs. rendimiento

Finalmente, es crucial equilibrar el costo y el rendimiento. Si bien los materiales de aleación dura 16 ofrecen mayor durabilidad, su precio es más elevado. Considere su volumen de producción y sus limitaciones presupuestarias para tomar una decisión informada.

Al comprender estos factores y adaptarlos a las exigencias de su aplicación, podrá seleccionar el material de molde más adecuado que satisfaga eficazmente los requisitos técnicos y económicos. Explore más recursos para profundizar sus conocimientos sobre este tema y optimizar su proceso de toma de decisiones en la selección de materiales de molde.

El acero H13 es ideal para aplicaciones de alta temperatura.Verdadero

El acero H13 ofrece una estabilidad térmica y una resistencia al desgaste excepcionales.

El acero inoxidable no es adecuado para entornos corrosivos.FALSO

El acero inoxidable es muy duradero en ambientes corrosivos.

Conclusión

El moldeo por inyección a alta temperatura requiere materiales como acero H13, serie HMAX, acero inoxidable, aleaciones duras y Ultracur3D® RG3280 para lograr durabilidad, resistencia al desgaste y estabilidad térmica en aplicaciones exigentes.

-

Obtenga información sobre las diversas aplicaciones del acero H13 en la industria manufacturera. ↩

-

Comprenda las propiedades que distinguen a la serie HMAX de otros aceros para matrices. ↩

-

Descubra por qué el H13 es fundamental en la producción de moldes de alta demanda. ↩

-

Descubra cómo los nuevos materiales están transformando los procesos de fabricación de moldes. ↩

-

Este enlace profundiza en las propiedades intrínsecas del acero inoxidable que contribuyen a su rendimiento a altas temperaturas y ofrece información valiosa. ↩

-

Esta comparación destaca las ventajas y desventajas de utilizar acero inoxidable frente a otros materiales de moldeo de alta temperatura. ↩

-

Descubra cómo la resistencia al desgaste de las aleaciones duras extiende la vida útil del molde y mejora la eficiencia de la producción. ↩

-

Descubra por qué la precisión es fundamental en las aplicaciones aeroespaciales y cómo contribuyen las aleaciones duras. ↩

-

Comprenda cómo las aleaciones duras admiten diseños complejos en el sector electrónico. ↩

-

Descubra cómo invertir en aleaciones duras puede reducir los costos a largo plazo a pesar de los altos gastos iniciales. ↩

-

Compare el acero inoxidable con aleaciones duras para identificar aplicaciones adecuadas para cada material. ↩

-

Descubra cómo estos materiales mantienen su forma en condiciones de calor extremo. ↩

-

Explore los beneficios duales del acero inoxidable en entornos resistentes. ↩

-

Explore el moldeo por inyección de alta temperatura para comprender los requisitos del material para la estabilidad térmica y la resistencia al desgaste. ↩

-

Descubra por qué se prefiere el acero inoxidable en entornos que requieren resistencia a la corrosión. ↩

-

Descubra los beneficios de utilizar materiales de aleación dura para una mayor durabilidad y rendimiento. ↩