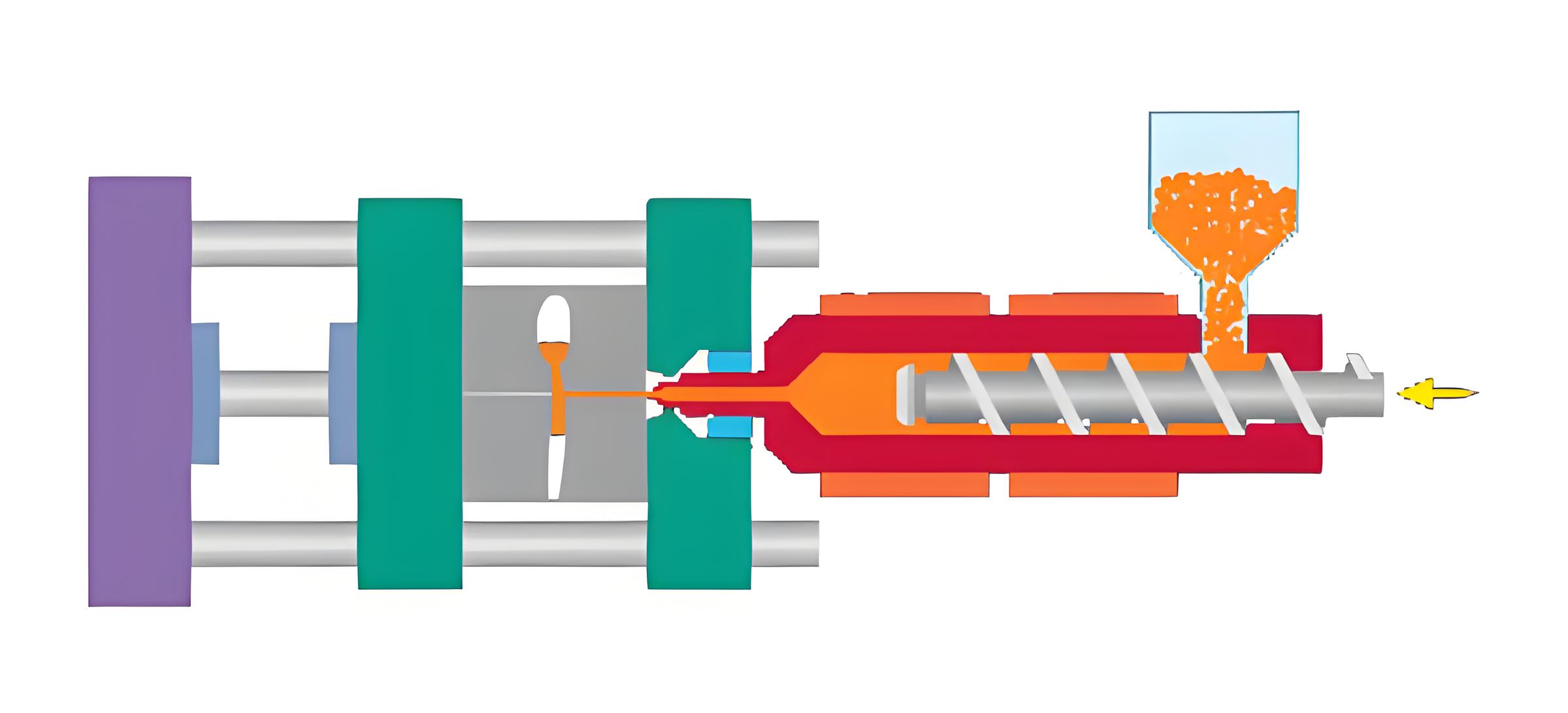

¿Alguna vez te has preguntado cómo se fabrican esos elegantes productos de plástico? En el centro de este proceso se encuentra una tecnología extraordinaria: los sistemas hidráulicos. Impulsan máquinas de moldeo por inyección con precisión y resistencia.

En las máquinas de moldeo por inyección, los sistemas hidráulicos convierten la energía mecánica en energía hidráulica, lo que permite el movimiento de los mecanismos de sujeción, inyección y expulsión. Proporcionan la fuerza de sujeción necesaria, controlan la velocidad y la posición de las piezas de la máquina y ajustan la presión para cumplir con requisitos de moldeo específicos.

Si bien esto ofrece una idea de las funciones vitales de los sistemas hidráulicos, hay mucho más debajo de la superficie. Profundicemos más para descubrir las intrincadas funciones que desempeñan estos sistemas a la hora de mejorar la eficiencia y la calidad del producto.

Los sistemas hidráulicos de las máquinas de inyección proporcionan energía para la sujeción.Verdadero

Los sistemas hidráulicos generan fuerza de sujeción para mantener los moldes cerrados, evitando fugas.

- 1. ¿Cuáles son los componentes de un sistema hidráulico en máquinas de moldeo por inyección?

- 2. ¿Cómo afecta la fuerza de sujeción a la calidad del moldeo por inyección?

- 3. ¿Por qué es crucial el control de la presión en los sistemas hidráulicos?

- 4. ¿Cómo mejoran los sistemas hidráulicos la automatización en el moldeo por inyección?

- 5. Conclusión

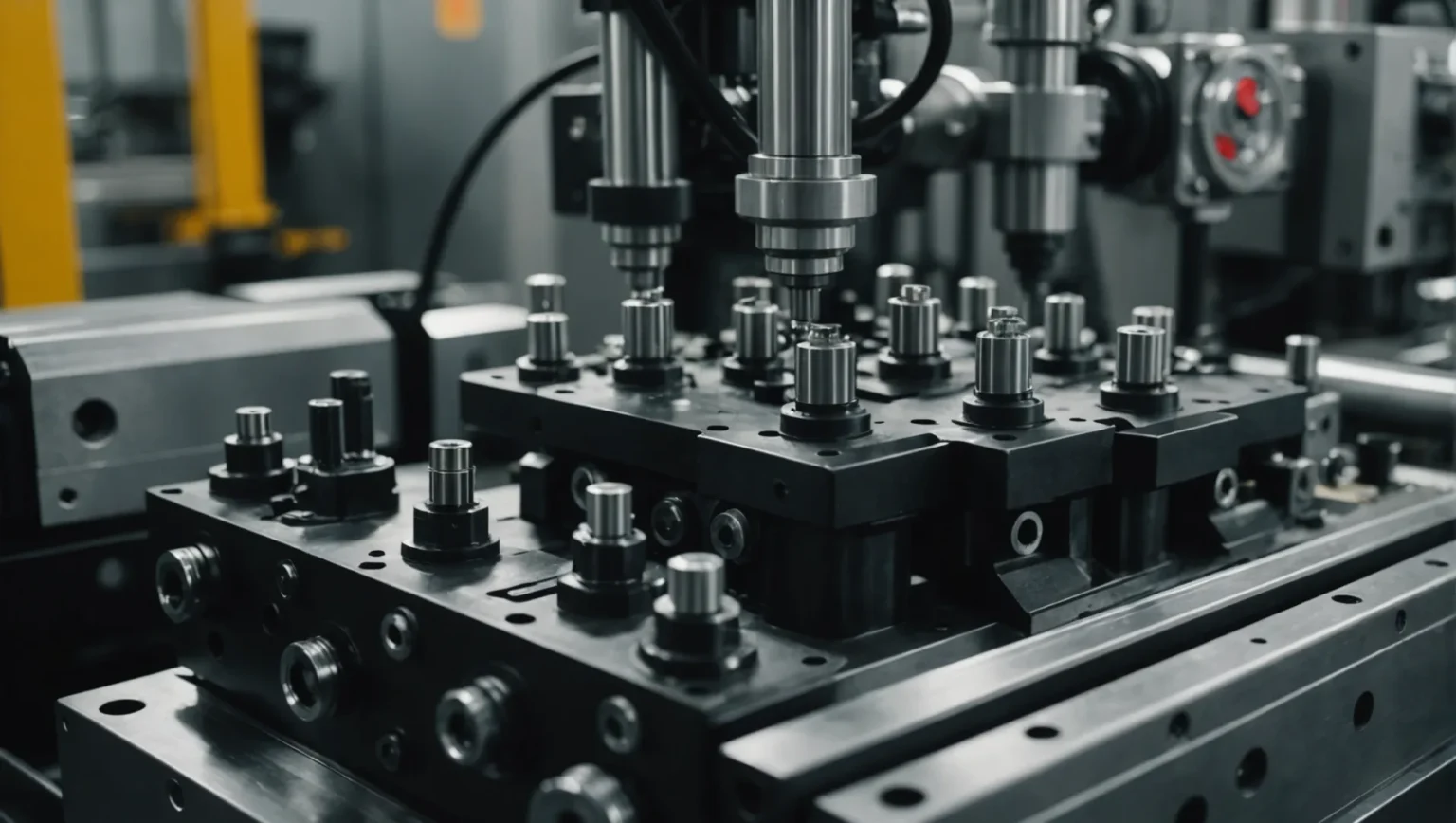

¿Cuáles son los componentes de un sistema hidráulico en máquinas de moldeo por inyección?

Comprender los componentes de un sistema hidráulico es crucial para dominar la funcionalidad de las máquinas de moldeo por inyección.

Los componentes clave de un sistema hidráulico en máquinas de moldeo por inyección incluyen la bomba hidráulica, válvulas, actuadores, depósito y fluido hidráulico. Estos componentes trabajan juntos para convertir la energía mecánica en energía hidráulica, gestionar el flujo de fluido y garantizar un funcionamiento y control precisos de la máquina de moldeo.

Bomba Hidráulica

La bomba hidráulica 1 es el corazón del sistema y convierte la energía mecánica en energía hidráulica. Es responsable de mover el fluido hidráulico a través del sistema y crear la presión necesaria para operar varios componentes de la máquina.

Tipos de bombas

- Bombas de engranajes : comúnmente utilizadas por su simplicidad y rentabilidad, proporcionan un flujo constante pero son menos eficientes a altas presiones.

- Bombas de paletas : ofrecen mayor eficiencia y pueden manejar presiones moderadas, lo que las hace adecuadas para muchas aplicaciones de moldeo por inyección.

- Bombas de pistón : conocidas por su alta presión y eficiencia, son ideales para máquinas grandes que requieren una potencia significativa.

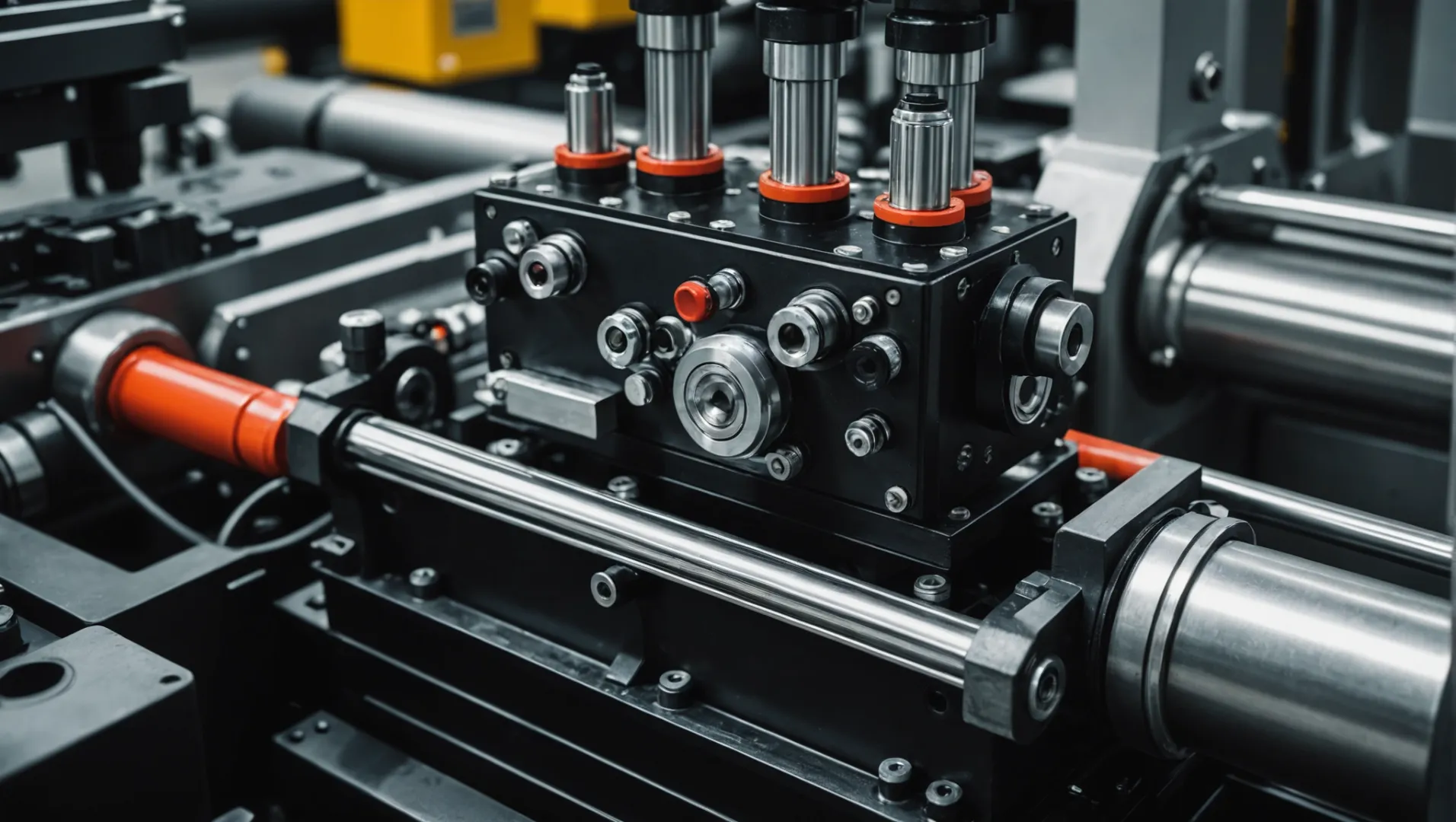

válvulas

Las válvulas controlan la dirección, la presión y el caudal del fluido hidráulico. Son esenciales para un control preciso de los movimientos de la máquina.

- Válvulas de control direccional : dirigen el flujo de fluido a diferentes partes del sistema para controlar el movimiento de los actuadores.

- Válvulas de control de presión : mantienen los niveles de presión deseados, protegiendo el sistema de sobrecargas y garantizando un funcionamiento constante.

- Válvulas de control de flujo : regulan la velocidad de los actuadores controlando el caudal de fluido.

Actuadores

Los actuadores convierten la energía hidráulica nuevamente en energía mecánica para realizar el trabajo. En las máquinas de moldeo por inyección, estos incluyen:

- Cilindros : Se utilizan para movimientos lineales como sujeción y expulsión.

- Motores hidráulicos : Proporcionan movimiento de rotación, a menudo accionando tornillos en el proceso de inyección.

Depósito

El depósito 2 contiene el fluido hidráulico, proporcionando un efecto de enfriamiento y sedimentando los contaminantes. También compensa los cambios de volumen de fluido durante la operación.

Fluido Hidráulico

El fluido hidráulico es crucial para transmitir potencia, lubricar componentes, sellar holguras y disipar calor. Seleccionar el fluido adecuado implica considerar la viscosidad, la estabilidad de la temperatura y la resistencia a la contaminación.

Sensores y dispositivos de retroalimentación

Los sensores, incluidos los sensores de presión y los sensores de posición, brindan retroalimentación en tiempo real para garantizar la precisión y la seguridad. Permiten que los sistemas automatizados ajusten las operaciones de forma dinámica, mejorando la eficiencia y la calidad del producto.

Cada componente juega un papel fundamental para garantizar que una máquina de moldeo por inyección funcione de manera eficiente y efectiva. Comprender estos componentes ayuda a solucionar problemas y optimizar el rendimiento de la máquina.

Las bombas hidráulicas en las máquinas de moldeo crean presión de fluido.Verdadero

Las bombas convierten la energía mecánica en energía hidráulica, creando presión.

Las válvulas en los sistemas hidráulicos son solo para almacenamiento de fluidos.FALSO

Las válvulas controlan la dirección, la presión y el caudal del fluido, no el almacenamiento.

¿Cómo afecta la fuerza de sujeción a la calidad del moldeo por inyección?

La fuerza de sujeción es un factor crítico en el moldeo por inyección, que afecta directamente la calidad del producto y la precisión dimensional.

La fuerza de sujeción en el moldeo por inyección garantiza que el molde permanezca cerrado de forma segura durante el proceso de inyección, evitando fugas de plástico y garantizando dimensiones precisas del producto. Una fuerza de sujeción adecuada contribuye a la integridad estructural y al acabado superficial de la pieza moldeada, lo que afecta significativamente la calidad general del producto.

Comprensión de la fuerza de sujeción en el moldeo por inyección

En el ámbito del moldeo por inyección, la fuerza de sujeción es crucial para mantener la integridad del molde durante la fase de inyección. La unidad de sujeción de una máquina de moldeo por inyección es responsable de mantener unidas las dos mitades del molde con la fuerza suficiente para contrarrestar la presión ejercida por el plástico fundido inyectado. Esto asegura que el molde permanezca herméticamente cerrado, evitando cualquier fuga de material y preservando la forma y dimensiones del producto final.

Importancia de una fuerza de sujeción precisa

La precisión de la fuerza de sujeción es primordial. Una fuerza de sujeción insuficiente puede provocar problemas como rebabas, donde el exceso de material se filtra en la línea de separación, comprometiendo los aspectos estéticos y funcionales del producto. Por otro lado, una fuerza de sujeción excesiva puede dañar el molde o incluso la propia máquina, lo que genera mayores costes de mantenimiento y tiempos de inactividad. Por lo tanto, determinar la cantidad correcta de fuerza de sujeción es esencial para lograr una calidad óptima del producto.

Por ejemplo, un sistema hidráulico puede generar fuerzas de sujeción que van desde unas pocas toneladas hasta varios miles de toneladas, según el tamaño y la complejidad de la máquina y el molde. Esta gama permite a los fabricantes ajustar la fuerza de sujeción en función de los requisitos específicos del producto, garantizando precisión y calidad.

| Tipo de molde | Fuerza de sujeción recomendada (toneladas) |

|---|---|

| Piezas pequeñas | 10-50 |

| Piezas medianas | 50-200 |

| Piezas grandes | 200-500+ |

Factores que afectan la fuerza de sujeción

Varios factores influyen en la determinación de la fuerza de sujeción adecuada:

- Viscosidad del material : Los diferentes materiales plásticos tienen diferentes viscosidades. Los materiales de alta viscosidad requieren mayores fuerzas de sujeción para evitar la separación del molde.

- Geometría de la pieza : Las geometrías complejas con detalles intrincados pueden exigir ajustes en la fuerza de sujeción para garantizar un llenado adecuado y sin defectos.

- Material del molde : La resistencia y durabilidad de los materiales del molde pueden afectar la fuerza de sujeción que pueden soportar sin deformarse.

El papel de los sistemas hidráulicos en la gestión de la fuerza de sujeción

Los sistemas hidráulicos desempeñan un papel fundamental en la gestión y entrega de fuerzas de sujeción precisas. Al controlar la presión y el flujo hidráulicos, estos sistemas garantizan que la fuerza aplicada sea constante y ajustable según las necesidades de producción 3 . La integración de mecanismos de retroalimentación como sensores permite el monitoreo y los ajustes en tiempo real, mejorando tanto la seguridad como la calidad.

Al comprender y optimizar la fuerza de sujeción, los fabricantes pueden mejorar la eficiencia de la producción, reducir el desperdicio y mejorar la consistencia del producto, lo que en última instancia conduce a resultados superiores en los procesos de moldeo por inyección.

Una fuerza de sujeción excesiva puede dañar el molde.Verdadero

Demasiada fuerza puede dañar el molde, aumentando los costos de mantenimiento.

Los sistemas hidráulicos no pueden ajustar la fuerza de sujeción.FALSO

Los sistemas hidráulicos pueden ajustar la fuerza mediante el control de presión y flujo.

¿Por qué es crucial el control de la presión en los sistemas hidráulicos?

El control eficaz de la presión es vital en los sistemas hidráulicos, ya que garantiza operaciones seguras y eficientes y resultados de alta calidad en el moldeo por inyección.

El control de presión en los sistemas hidráulicos evita la sobrecarga del sistema, garantiza una calidad constante del producto y se adapta a las diversas demandas del proceso.

Garantizar la seguridad y la estabilidad del sistema

El control de la presión es un aspecto crítico de los sistemas hidráulicos, ya que protege la maquinaria contra posibles daños. Por ejemplo, cuando la presión del sistema excede los límites de seguridad, una válvula de control de presión puede aliviar automáticamente el exceso de presión, evitando así daños por sobrecarga del sistema 4 . Este mecanismo es crucial para mantener la integridad a largo plazo del sistema hidráulico y evitar reparaciones costosas.

El monitoreo en tiempo real de los niveles de presión a través de sensores mejora aún más la seguridad al permitir a los operadores mantener el sistema dentro de su rango seguro designado. Esto es particularmente importante en entornos de alta presión como el moldeo por inyección, donde el riesgo de picos repentinos de presión podría ser perjudicial tanto para la máquina como para el producto final.

Lograr una calidad constante del producto

En el contexto del moldeo por inyección, el control preciso de la presión impacta directamente en la calidad de los productos moldeados. Al ajustar la presión de inyección para adaptarse a diferentes materiales y diseños de productos, los fabricantes pueden garantizar que cada molde se llene adecuadamente. Por ejemplo, es posible que se requieran presiones más altas para productos de paredes delgadas para garantizar el llenado completo de la cavidad, mientras que presiones más bajas podrían ser más apropiadas para diseños más gruesos para reducir la tensión interna y la deformación.

Un fallo en el control de la presión puede provocar defectos como un llenado incompleto o un exceso de tapajuntas, lo que compromete la calidad general del producto. Por lo tanto, mantener niveles de presión óptimos es esencial para lograr resultados de fabricación consistentes y confiables.

Adaptarse a diversos requisitos de procesos

La capacidad de ajustar la presión en los sistemas hidráulicos permite flexibilidad para satisfacer diversas demandas del proceso 5 . Esta adaptabilidad es crucial en industrias donde diferentes materiales plásticos o especificaciones de productos requieren ajustes de presión específicos. Por ejemplo, alterar la presión puede ayudar a optimizar los tiempos de los ciclos, mejorar la eficiencia y reducir el desperdicio de material.

Además, los sistemas hidráulicos equipados con capacidades avanzadas de control de presión pueden cambiar sin problemas entre los modos manual, semiautomático y completamente automático. Esta versatilidad respalda diversas necesidades de producción y mejora la productividad general al permitir que las operaciones se adapten rápidamente a los requisitos cambiantes sin sacrificar la calidad o la seguridad.

El control de presión evita la sobrecarga del sistema en el sistema hidráulico.Verdadero

Las válvulas de control de presión alivian el exceso de presión, evitando daños por sobrecarga.

La presión inconsistente en el moldeo por inyección afecta la calidad del producto.Verdadero

La presión adecuada garantiza que los moldes se llenen correctamente, evitando defectos como tapajuntas.

¿Cómo mejoran los sistemas hidráulicos la automatización en el moldeo por inyección?

La automatización en el moldeo por inyección ha alcanzado nuevos niveles gracias a los sistemas hidráulicos avanzados que agilizan las operaciones.

Los sistemas hidráulicos mejoran la automatización en el moldeo por inyección al proporcionar un control preciso sobre el movimiento, permitir múltiples modos operativos y facilitar ajustes de presión eficientes. Estos sistemas mejoran la eficiencia de la producción, garantizan resultados de alta calidad y se adaptan a las diversas necesidades de fabricación, lo que los hace esenciales en los procesos modernos de moldeo por inyección.

Control de precisión en sistemas hidráulicos

Los sistemas hidráulicos desempeñan un papel crucial a la hora de proporcionar potencia y precisión 6 a las máquinas de moldeo por inyección. Al regular el flujo y la presión hidráulicos, estos sistemas pueden controlar con precisión la velocidad y la posición de los movimientos de la máquina. Por ejemplo, la velocidad de inyección se puede ajustar según el tipo de plástico utilizado, lo que garantiza una calidad de moldeo óptima. Los sensores de posición mejoran aún más esta precisión al mantener la alineación correcta del molde, lo cual es vital para lograr precisión dimensional en los productos.

Múltiples modos operativos

Una de las características destacadas de los sistemas hidráulicos es su capacidad para admitir varios modos operativos, como manual, semiautomático y completamente automático. Esta versatilidad permite a los fabricantes adaptar las operaciones a sus necesidades y requisitos de producción específicos. En los modos automáticos, el sistema hidráulico puede gestionar de forma programática la secuencia y el tiempo de cada acción, lo que aumenta significativamente la eficiencia de la producción y reduce la necesidad de supervisión manual.

Ajustes de presión eficientes

Los sistemas hidráulicos también facilitan un control preciso de la presión 7 durante el proceso de inyección. Al ajustar la presión de salida de la bomba hidráulica o utilizar válvulas de control de presión, estos sistemas pueden adaptarse a diferentes propiedades de materiales y especificaciones de productos. Por ejemplo, los productos de paredes delgadas pueden requerir presiones de inyección más altas para garantizar el llenado completo del molde, mientras que los productos de paredes gruesas podrían beneficiarse de una presión reducida para evitar deformidades relacionadas con la tensión.

| Funcionalidad | Modo manual | Modo semiautomático | Modo completamente automático |

|---|---|---|---|

| Secuenciación de acciones | Manual | Parcial | Automatizado |

| Ajuste de presión | Manual | Manual/Automatizado | Automatizado |

| Control de velocidad | Manual | Manual/Automatizado | Automatizado |

Estas adaptaciones permiten que los sistemas hidráulicos se integren perfectamente con los procesos automatizados, garantizando una calidad y confiabilidad constantes en las operaciones de moldeo por inyección. Además, el monitoreo en tiempo real de la presión del sistema a través de sensores protege contra sobrecargas y mantiene la integridad del sistema, lo que contribuye a una operación segura y estable de la máquina.

Los sistemas hidráulicos solo permiten operación manual en moldeo por inyección.FALSO

Los sistemas hidráulicos admiten modos manuales, semiautomáticos y automáticos.

El control de precisión en el sistema hidráulico garantiza la precisión de la alineación del molde.Verdadero

Los sensores de posición en los sistemas hidráulicos mantienen la alineación correcta del molde.

Conclusión

Los sistemas hidráulicos son esenciales para un moldeo por inyección eficiente. Garantizan movimientos precisos y presiones adaptables al tiempo que optimizan las operaciones para obtener productos de mayor calidad.

-

Explore varios tipos de bombas para optimizar la eficiencia de la máquina: La bomba empuja el fluido a través de las líneas. Las bombas más utilizadas en las máquinas de moldeo por inyección son del tipo de paletas equilibradas. ↩

-

Descubra cómo los depósitos respaldan la gestión de fluidos y la estabilidad del sistema. Un depósito: el depósito almacena el fluido hidráulico. Válvulas: Las… Las tres funciones básicas de un sistema hidráulico en una máquina de moldeo por inyección son:. ↩

-

Explore cómo los sistemas hidráulicos garantizan una gestión precisa de la fuerza de sujeción: Los dispositivos de sujeción mantienen el molde cerrado contra las presiones creadas cuando la presión de inyección empuja el plástico hacia el molde cerrado. ↩

-

Descubra cómo las válvulas de control de presión protegen los sistemas de sobrecargas peligrosas: una válvula de alivio se abre y desvía el fluido cuando la presión excede su ajuste. Luego, la válvula se vuelve a cerrar cuando cae la presión. ↩

-

Descubra el impacto de los ajustes de presión hidráulica en la eficiencia de fabricación. Hidráulicamente, la compensación de presión reduce la eficiencia volumétrica de una bomba al redirigir el flujo de salida de la bomba al control del compensador... ↩

-

Explore cómo el control de precisión mejora la precisión del moldeo por inyección: Las máquinas hidráulicas a menudo se consideran más efectivas cuando se requieren mayores fuerzas de sujeción o altas velocidades lineales, donde las presiones de las boquillas de plástico son... ↩

-

Comprenda por qué el control preciso de la presión es vital para obtener productos de calidad: Las válvulas de control de presión se utilizan en sistemas hidráulicos para realizar tareas de control y regulación relacionadas con la presión. Las tareas de control incluyen... ↩