En el competitivo mundo de la fabricación, maximizar la eficiencia es clave para mantenerse a la vanguardia. Para quienes trabajan en la industria del moldeo por inyección, mantener la salud del equipo es una máxima prioridad.

Un programa de mantenimiento de moldes de inyección bien planificado aumenta la eficiencia de la producción al reducir el tiempo de inactividad, evitar reparaciones costosas y garantizar una calidad constante del producto. Las tareas de mantenimiento periódicas, como la limpieza, la inspección y la lubricación, mantienen los moldes en condiciones óptimas, lo que respalda las operaciones ininterrumpidas y la longevidad.

Si bien esta descripción general ofrece una idea de los beneficios de un plan de mantenimiento estructurado, profundizar en estrategias de mantenimiento específicas puede ofrecer conocimientos prácticos y transformadores para su entorno de producción. Continúe leyendo para descubrir cómo cada elemento del cronograma juega un papel fundamental.

El mantenimiento regular del molde reduce el tiempo de inactividad de la producción.Verdadero

Los controles rutinarios previenen averías inesperadas, asegurando operaciones continuas.

- 1. ¿Cuáles son los beneficios clave del mantenimiento de moldes de inyección?

- 2. ¿Cómo contribuye cada intervalo de mantenimiento a la eficiencia?

- 3. ¿Qué herramientas y técnicas mejoran el mantenimiento del molde?

- 4. ¿Cómo puede la tecnología transformar las prácticas de mantenimiento de moldes?

- 5. Conclusión

¿Cuáles son los beneficios clave del mantenimiento de moldes de inyección?

El mantenimiento eficaz de los moldes de inyección es crucial para optimizar la producción y garantizar la confiabilidad del equipo a largo plazo.

Los beneficios clave del mantenimiento de moldes de inyección incluyen una mayor vida útil del molde, reducción del tiempo de inactividad, ahorro de costos y mejora de la calidad del producto. El mantenimiento regular garantiza que los moldes funcionen de manera eficiente, previniendo defectos y mejorando la consistencia general de la producción.

Ampliación de la vida útil del molde

El mantenimiento regular 1 prolonga significativamente la vida útil de los moldes al prevenir el desgaste. Las tareas diarias, como limpiar las superficies de los moldes y comprobar los sistemas de lubricación, ayudan a mantener la integridad operativa, lo que reduce la probabilidad de costosos reemplazos. Con el tiempo, estas prácticas ahorran tiempo y recursos a los fabricantes.

Reducir el tiempo de inactividad

Los programas de mantenimiento están diseñados para minimizar las interrupciones de la producción. Al inspeccionar periódicamente componentes críticos como los sistemas eléctricos y de refrigeración, se identifican problemas potenciales de manera temprana, lo que evita averías inesperadas. Este enfoque proactivo significa menos retrasos en la producción, lo que permite a las empresas cumplir con los plazos de manera consistente.

Ahorro de costos

Invertir en un plan de mantenimiento integral reduce los costos a largo plazo. Si bien existe una inversión inicial en mano de obra y materiales para las actividades de mantenimiento, esto palidece en comparación con los gastos asociados con reparaciones importantes o la fabricación de nuevos moldes. Las comprobaciones periódicas también ayudan a detectar problemas menores antes de que se agraven, evitando costosas soluciones de emergencia.

Mejora de la calidad del producto

El mantenimiento constante garantiza que los moldes permanezcan en condiciones óptimas, lo que afecta directamente la calidad de los productos terminados. Los moldes limpios y bien mantenidos producen piezas con menos defectos, como rebabas o imperfecciones superficiales. Esto conduce a una mayor satisfacción del cliente y reduce el desperdicio de piezas rechazadas.

Apoyando la mejora continua

Un programa de mantenimiento bien documentado permite la mejora continua 2 en los procesos productivos. Los datos recopilados de las comprobaciones de rutina se pueden analizar para mejorar los diseños de moldes o ajustar los parámetros operativos, impulsando la eficiencia y la innovación dentro de la configuración de fabricación.

A través de estas estrategias, las empresas no sólo preservan sus activos sino que también mejoran la productividad y la competitividad generales en el mercado.

El mantenimiento regular del molde prolonga la vida útil al prevenir el desgaste.Verdadero

El mantenimiento previene el desgaste, prolonga la vida útil del molde y ahorra costes.

Saltarse el mantenimiento reduce la calidad del producto y aumenta los defectos.Verdadero

La falta de mantenimiento provoca defectos que afectan la calidad del producto.

¿Cómo contribuye cada intervalo de mantenimiento a la eficiencia?

Cada intervalo de mantenimiento en el moldeo por inyección juega un papel único para garantizar la eficiencia y prevenir el tiempo de inactividad.

Los intervalos de mantenimiento diarios, semanales, mensuales, trimestrales y anuales contribuyen a la eficiencia del moldeo por inyección al abordar necesidades operativas específicas. El mantenimiento regular previene el desgaste, optimiza el rendimiento y extiende la vida útil de los moldes, mejorando así la eficiencia general de la producción.

Mantenimiento diario: la base de operaciones consistentes

El mantenimiento diario es crucial, ya que implica tareas rutinarias que garantizan que el molde permanezca en óptimas condiciones día tras día. Al limpiar la superficie del molde con regularidad y comprobar sistemas como el de refrigeración y lubricación, se pueden detectar problemas potenciales a tiempo 3 . Este mantenimiento diario minimiza el riesgo de averías repentinas y garantiza que el molde funcione sin problemas durante cada ciclo de producción.

- Limpieza: Previene la acumulación que puede causar defectos.

- Comprobaciones de refrigeración: garantiza una gestión térmica eficiente.

- Lubricación: Reduce la fricción y el desgaste de las piezas móviles.

Mantenimiento semanal: inspecciones en profundidad

El mantenimiento semanal se centra en inspecciones más detalladas, lo que permite identificar desgaste o daños que las comprobaciones diarias podrían pasar por alto. Este intervalo permite el reemplazo de componentes desgastados como eyectores o pasadores guía, asegurando que no afecten el rendimiento del molde.

- Inspección de piezas: garantiza que los componentes clave no estén comprometidos.

- Pernos de sujeción: Asegura la estructura del molde contra deformaciones.

- Sistema de escape: Previene defectos manteniendo canales de aire limpios.

Mantenimiento mensual: limpieza y calibración minuciosas

El mantenimiento mensual implica desmontar y limpiar a fondo el molde, lo que brinda la oportunidad de medir el desgaste y ajustarlo en consecuencia. Esto ayuda a mantener la precisión dimensional y previene la degradación a largo plazo.

| Tarea | Objetivo |

|---|---|

| Limpieza a fondo | Elimina residuos profundamente arraigados |

| Medición de desgaste | Identifica cambios en las dimensiones. |

| Verificación eléctrica | Garantiza un funcionamiento fiable del sistema. |

Mantenimiento trimestral: revisión integral

Cada trimestre, se lleva a cabo una revisión integral para evaluar la integridad estructural y el rendimiento del molde. Aquí es cuando el personal de mantenimiento profesional realiza análisis detallados para abordar cualquier problema subyacente.

- Análisis de estructura: garantiza que no haya daños ocultos.

- Reemplazo de piezas desgastadas: fundamental para mantener la precisión.

- Revisión de desempeño: alinea las operaciones con los objetivos de producción.

Mantenimiento Anual: Mejoras Estratégicas

El mantenimiento anual va más allá de meras reparaciones y a menudo implica actualizaciones tecnológicas que mantienen el molde alineado con los avances de la industria. Ya sea adoptando tecnología de canal caliente o mejorando las funciones de automatización, estas actualizaciones son vitales para mantener niveles de eficiencia competitivos.

Al cumplir con estos intervalos meticulosamente planificados, los fabricantes pueden disfrutar de una eficiencia mejorada, un tiempo de inactividad reducido y una vida útil prolongada del molde, lo que en última instancia respalda un entorno de producción sólido. Para obtener más información sobre cómo el mantenimiento afecta la eficiencia general, considere explorar técnicas de mantenimiento avanzadas 4 .

El mantenimiento diario previene averías repentinas en el moldeo por inyección.Verdadero

La limpieza y los controles periódicos detectan problemas potenciales a tiempo, lo que reduce las averías.

El mantenimiento trimestral implica sólo inspecciones menores.FALSO

El mantenimiento trimestral incluye revisiones integrales y evaluaciones estructurales.

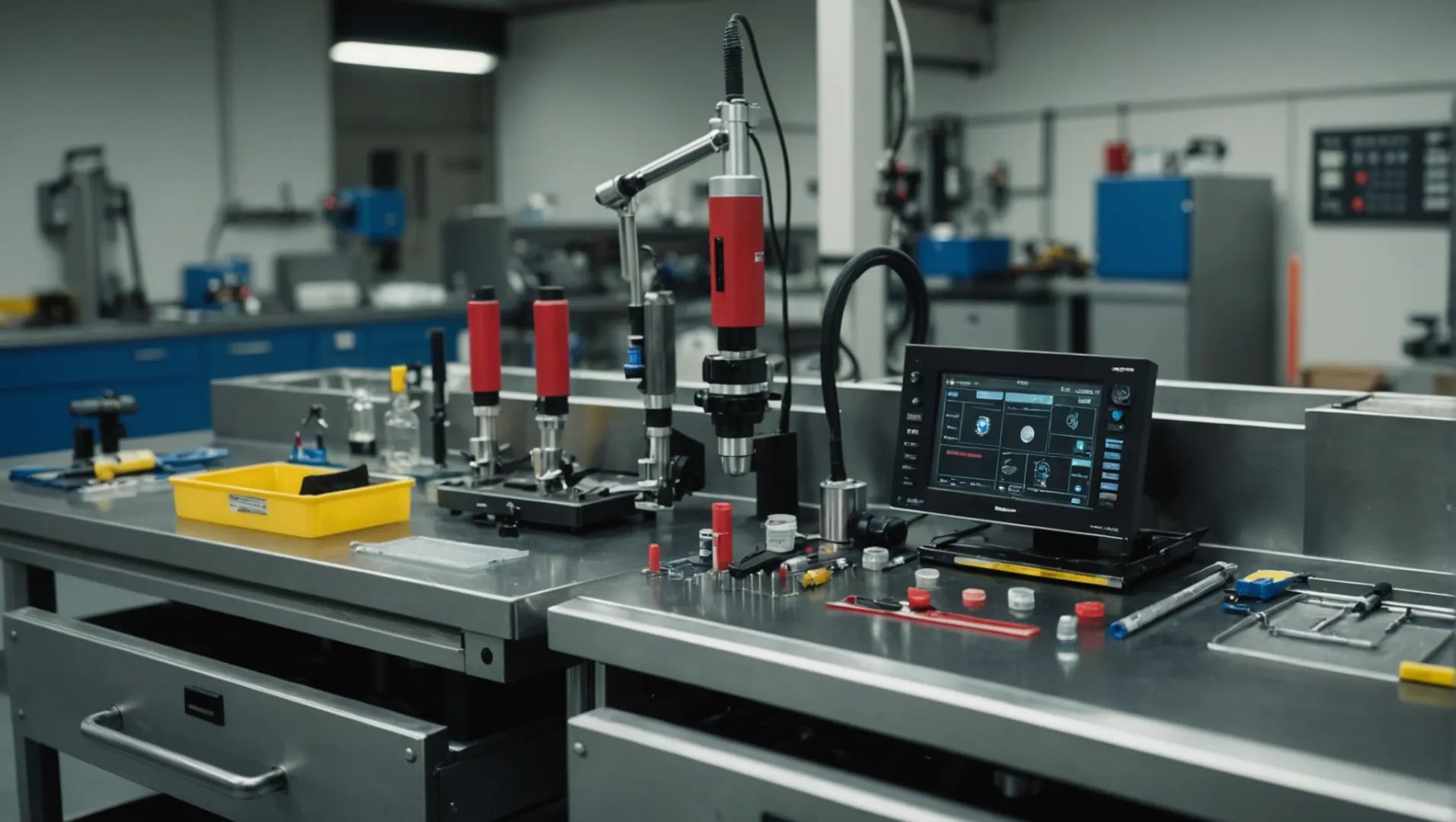

¿Qué herramientas y técnicas mejoran el mantenimiento del molde?

Garantizar la longevidad y la eficiencia de los moldes requiere herramientas y técnicas precisas. Descubra cómo mejorar sus rutinas de mantenimiento.

Herramientas y técnicas como limpiadores ultrasónicos, aerosoles de limpieza de moldes y sistemas de lubricación avanzados mejoran el mantenimiento del molde al garantizar una limpieza profunda, prevenir la corrosión y reducir el desgaste. La implementación de estas estrategias ayuda a mantener la condición óptima del molde, mejorando la eficiencia y extendiendo la vida útil del molde.

Limpiadores ultrasónicos: limpieza de precisión

Los limpiadores ultrasónicos son invaluables para el mantenimiento de los moldes, ya que brindan una limpieza profunda sin causar daños. Estos dispositivos utilizan ondas sonoras de alta frecuencia para crear burbujas microscópicas que eliminan la suciedad y los residuos incluso de las piezas de molde más complejas. Este método es especialmente útil para limpiar moldes con geometrías complejas o difíciles de desmontar.

Beneficios

- Limpieza a fondo : llega a rincones estrechos y pequeñas grietas.

- No abrasivo : Previene daños a la superficie.

- Eficiencia en el tiempo : Elimina rápidamente los contaminantes.

Para las empresas que buscan un proceso integral de limpieza de moldes 5 , los limpiadores ultrasónicos ofrecen una solución sólida para mantener la limpieza y la eficiencia.

Aerosoles limpiadores de moho: soluciones rápidas

Los aerosoles limpiadores de moho son esenciales para un mantenimiento rápido e in situ. Diseñados para eliminar eficazmente la suciedad y los residuos de la superficie, son ideales para las rutinas de mantenimiento diarias. Estos aerosoles están formulados para no ser corrosivos, lo que garantiza que no dañen las superficies del molde y al mismo tiempo mejoran la eficiencia operativa.

Ventajas

- Aplicación rápida : Ideal para limpiezas rápidas durante la producción.

- No corrosivo : seguro para todas las superficies del molde.

- Libre de residuos : no deja depósitos dañinos.

El uso de aerosoles eficaces para la limpieza de moldes 6 puede reducir significativamente el tiempo de inactividad durante los ciclos de producción, garantizando que los moldes permanezcan en las mejores condiciones.

Sistemas de lubricación avanzados: reducción del desgaste

La lubricación es un aspecto crítico del mantenimiento del molde, ya que reduce la fricción y el desgaste de las piezas móviles, como los deslizadores y los pasadores guía. Los sistemas de lubricación avanzados automatizan este proceso, asegurando una aplicación consistente de lubricantes donde sea necesario. Esto no sólo prolonga la vida útil del molde sino que también mantiene la calidad del producto al prevenir defectos inducidos por el desgaste.

Características

- Aplicación automatizada : Garantiza una distribución precisa del lubricante.

- Cobertura consistente : Reduce el error humano en la aplicación manual.

- Vida útil prolongada del molde : Minimiza la fricción y el desgaste.

La implementación de sistemas de lubricación automatizados 7 puede mejorar drásticamente la eficiencia de los programas de mantenimiento, lo que lleva a una reducción de los costos de mantenimiento y una mayor confiabilidad de la producción.

Herramientas de inspección visual: detección temprana del desgaste

Las inspecciones visuales periódicas con herramientas como lupas o boroscopios ayudan a detectar signos tempranos de desgaste o daño. La identificación temprana de los problemas puede evitar problemas mayores, reducir los costos de reparación y extender la vida útil del molde. Estas herramientas permiten a los equipos de mantenimiento identificar áreas que necesitan atención antes de que provoquen tiempos de inactividad o defectos importantes.

- Herramientas de aumento : proporcionan vistas detalladas de las condiciones de la superficie.

- Boroscopios : Acceda a zonas de difícil acceso dentro de los moldes.

- Cámaras Digitales : Documentar condiciones para evaluaciones continuas.

La incorporación de herramientas avanzadas de inspección visual 8 en las rutinas de mantenimiento regulares es crucial para una gestión proactiva del estado del moho.

Los limpiadores ultrasónicos dañan las superficies del molde.FALSO

Los limpiadores ultrasónicos no son abrasivos, lo que garantiza que no se dañen las superficies.

Los sistemas de lubricación avanzados reducen el desgaste del molde.Verdadero

Garantizan una aplicación uniforme del lubricante, minimizando la fricción.

¿Cómo puede la tecnología transformar las prácticas de mantenimiento de moldes?

En una era en la que los avances tecnológicos redefinen los estándares industriales, el sector del moldeo por inyección debe adoptar la innovación para mejorar el mantenimiento del molde.

La tecnología transforma el mantenimiento de moldes al introducir análisis predictivos, automatización y técnicas de limpieza avanzadas, lo que lleva a un mantenimiento de moldes más eficiente y preciso.

Aprovechar el análisis predictivo para el mantenimiento proactivo

El análisis predictivo aprovecha los datos para pronosticar posibles problemas con el molde antes de que ocurran, minimizando los tiempos de inactividad inesperados. Mediante el uso de sensores y dispositivos habilitados para IoT, se pueden recopilar y analizar datos en tiempo real sobre las condiciones del moho. Esta tecnología permite a los operadores predecir el desgaste, facilitando intervenciones oportunas. La implementación de estrategias de mantenimiento predictivo 9 puede reducir significativamente las reparaciones no programadas, optimizando así los cronogramas de producción.

Automatización en el mantenimiento rutinario

La automatización simplifica las tareas diarias de mantenimiento, como la limpieza y la lubricación. Los sistemas automatizados se pueden programar para realizar tareas repetitivas con precisión y coherencia, reduciendo el error humano. Por ejemplo, los sistemas de limpieza automáticos pueden garantizar que las superficies de los moldes estén libres de residuos sin intervención manual. Esto no sólo mejora la eficiencia sino que también prolonga la vida útil de los moldes al garantizar un mantenimiento constante.

Técnicas de limpieza avanzadas

Es posible que los métodos de limpieza tradicionales no sean suficientes para los moldes modernos que requieren detalles complejos. Tecnologías como la limpieza ultrasónica y la limpieza láser se han convertido en alternativas superiores. La limpieza ultrasónica utiliza ondas sonoras de alta frecuencia para eliminar contaminantes de las superficies del molde sin causar daños, mientras que la limpieza láser ofrece una solución sin contacto que puede eliminar eficazmente el óxido y los residuos. Ambos métodos garantizan una limpieza profunda, lo cual es crucial para mantener la integridad del molde.

Tecnología de gemelos digitales

El concepto de gemelos digitales implica la creación de una réplica virtual del molde. Esta réplica se puede utilizar en simulaciones para probar diferentes escenarios de mantenimiento y predecir sus resultados sin pruebas físicas. Los gemelos digitales brindan información sobre posibles desafíos de mantenimiento y permiten una planificación estratégica para abordar estos problemas de manera proactiva.

Integrando la Inteligencia Artificial (IA)

La IA puede mejorar los procesos de toma de decisiones en el mantenimiento de moldes al analizar grandes cantidades de datos para recomendar programas de mantenimiento óptimos. Los algoritmos de aprendizaje automático pueden identificar patrones en el uso de moldes y sugerir planes de mantenimiento personalizados que se alineen con necesidades operativas específicas. Este enfoque específico garantiza que los moldes reciban el nivel adecuado de atención en el momento adecuado, lo que mejora la eficiencia general.

Al integrar estas innovaciones tecnológicas en las prácticas de mantenimiento de moldes, las empresas pueden lograr una mayor eficiencia, reducir los costos operativos y mejorar la calidad de sus productos moldeados. Adoptar la tecnología no sólo transforma la forma en que se realiza el mantenimiento, sino que también allana el camino para procesos de fabricación más resilientes.

El análisis predictivo minimiza el tiempo de inactividad del molde.Verdadero

El análisis predictivo pronostica problemas, lo que reduce los tiempos de inactividad inesperados del molde.

Los métodos de limpieza tradicionales superan a la limpieza ultrasónica.FALSO

La limpieza ultrasónica es superior y elimina los contaminantes sin dañarlos.

Conclusión

Al implementar un programa estructurado de mantenimiento de moldes, puede mejorar significativamente la eficiencia y reducir los costos. El mantenimiento regular garantiza el éxito operativo a largo plazo y la mejora continua.

-

Explore información detallada sobre cómo mantener los moldes de forma eficaz: el mantenimiento cuidadoso y regular de los moldes de inyección puede evitar fallas en las piezas y reducir el costo general de su programa de moldeo por inyección. ↩

-

Descubra cómo las mejoras continuas impulsan la eficiencia y la innovación: la mejora continua es un método para identificar y actuar sobre áreas de ineficiencia (o error) en un proceso de fabricación. ↩

-

Explore por qué las comprobaciones diarias son cruciales para prevenir problemas operativos. Un molde bien diseñado y con mantenimiento regular es clave para diseñar piezas moldeadas por inyección consistentes y de alta calidad. El efecto refrescante de... ↩

-

Conozca los métodos de vanguardia para mejorar la longevidad y la eficiencia del molde: esto debe incluir limpiar el molde con regularidad para eliminar los residuos y la acumulación, lubricar el molde para ayudar a prevenir el desgaste del movimiento... ↩

-

Obtenga más información sobre los limpiadores ultrasónicos para un mantenimiento eficiente del molde: La limpieza ultrasónica utiliza un proceso llamado cavitación (la implosión de miles de millones de burbujas de aire de vacío del tamaño de micras) contra superficies sumergidas... ↩

-

Explore los aerosoles de limpieza de moho mejor calificados para encontrar soluciones rápidas.: Mejor en general: Desinfectante RMR Brands RMR-141 en Amazon $ 26; Lo mejor para baños: · Eliminador de moho y hongos Clorox Tilex en Amazon · $ 10; Mejor … ↩

-

Descubra cómo los sistemas de lubricación automatizados mejoran la eficiencia: Los sistemas de lubricación automática ayudan principalmente a reducir el desgaste de los componentes del dispositivo, reducir el consumo de energía, disminuir la cantidad de calor… ↩

-

Encuentre herramientas esenciales para detectar tempranamente el desgaste del molde: Los láseres de fibra ofrecen simplicidad, velocidad, control y portabilidad, minimizando los riesgos de limpieza del molde. Leer más · ¿Es usted un fabricante de moldes y está considerando el 3D?... ↩

-

Descubra cómo el análisis predictivo minimiza las reparaciones no programadas en el moldeo por inyección: presentamos un marco generalizado para la implementación del mantenimiento predictivo en el proceso de moldeo por inyección mediante la integración de una variedad de datos diferentes... ↩