¿Alguna vez ha sentido la frustración de una línea de producción parada por problemas materiales? Lo sé. El moldeo por inyección puede ser un baile complicado, especialmente cuando se trata de mantener la fluidez. ¡Exploremos cómo podemos dominar este proceso juntos!

Para mantener la fluidez del material en el moldeo por inyección, concéntrese en seleccionar materiales adecuados con buenas propiedades de flujo, controlar con precisión los ajustes de temperatura y presión y optimizar el diseño del molde. Estas prácticas garantizan un llenado eficiente del molde y reducen los defectos.

Si bien estos pasos iniciales proporcionan una comprensión fundamental, conocimientos adicionales sobre técnicas específicas, como la optimización de los parámetros del proceso y el mantenimiento del molde, pueden mejorar significativamente la eficiencia de su producción. Profundicemos en estas prácticas esenciales.

El secado del material reduce los defectos del moldeo por inyección.Verdadero

El secado elimina la humedad, evitando aumento de viscosidad y defectos.

- 1. ¿Qué papel juega la selección de materiales en la fluidez?

- 2. ¿Cómo puede el control de temperatura mejorar el flujo de materiales?

- 3. ¿Cuáles son las estrategias efectivas de diseño de moldes para un mejor flujo?

- 4. ¿Pueden los aditivos mejorar la fluidez del material en el moldeo por inyección?

- 5. Conclusión

¿Qué papel juega la selección de materiales en la fluidez?

Elegir el material adecuado es crucial para lograr una fluidez óptima en los procesos de moldeo por inyección.

La selección del material influye significativamente en la fluidez en el moldeo por inyección. Elegir plásticos con buenas propiedades inherentes de fluidez, considerar la distribución del peso molecular y garantizar un secado adecuado son pasos esenciales. Estas prácticas ayudan a reducir los desafíos de procesamiento y mejorar la calidad de los productos moldeados.

El impacto de las propiedades de los materiales en la fluidez

En el ámbito del moldeo por inyección, las propiedades del material 1 desempeñan un papel fundamental a la hora de determinar qué tan bien fluye un material durante el proceso. Materiales como el polietileno y el polipropileno son conocidos por su excelente fluidez debido a su menor viscosidad, lo que los hace ideales para productos que requieren diseños complejos y paredes delgadas. Por el contrario, los plásticos de ingeniería como el policarbonato pueden plantear desafíos debido a su mayor viscosidad, pero pueden optimizarse para aplicaciones específicas donde la resistencia y la rigidez son primordiales.

La selección del material adecuado suele comenzar con la comprensión de su estructura molecular. Una distribución estrecha del peso molecular es ventajosa ya que normalmente da como resultado un comportamiento de flujo más predecible y manejable. Esta estructura molecular regular permite que el material realice una transición suave a través de las etapas de moldeo, minimizando posibles defectos como disparos cortos o llenado incompleto.

Importancia del secado del material

La humedad es un adversario silencioso en el proceso de moldeo por inyección. Muchos materiales plásticos son higroscópicos, lo que significa que absorben la humedad del ambiente, lo que puede afectar drásticamente sus propiedades de flujo. La humedad dentro del material aumenta la viscosidad, lo que provoca problemas como marcas de separación y acabados superficiales deficientes.

Las técnicas de secado adecuadas, como el secado en horno, el secado con aire caliente o el secado al vacío, son esenciales para garantizar que los materiales lleguen al molde en condiciones óptimas. Los parámetros de secado deben adaptarse a los requisitos únicos de cada material para evitar la degradación térmica y al mismo tiempo eliminar eficazmente la humedad.

Equilibrio entre costos de materiales y rendimiento

Si bien elegir materiales con excelente fluidez puede simplificar el proceso de moldeo por inyección, también es crucial equilibrar esta elección con consideraciones de costo y rendimiento. Los materiales de alto flujo pueden tener un costo elevado, por lo que es importante evaluar si sus beneficios justifican su costo en el contexto de los requisitos específicos de su producto.

En escenarios donde existen restricciones de costos, explorar alternativas como modificar los materiales existentes con aditivos o emplear técnicas de procesamiento avanzadas puede ofrecer una solución viable sin comprometer demasiado la fluidez o la calidad del producto.

Al comprender y seleccionar a fondo los materiales en función de sus características de fluidez, los fabricantes pueden optimizar sus procesos de moldeo por inyección, mejorar la calidad del producto y potencialmente reducir los costos de producción. La elección del material sirve como base sobre la que se basan otras optimizaciones, como el control de temperatura y el diseño del molde, para mejorar la eficiencia de la producción.

El polietileno tiene menor viscosidad que el policarbonato.Verdadero

La menor viscosidad del polietileno mejora la fluidez, a diferencia del policarbonato.

La humedad reduce la viscosidad en materiales higroscópicos.FALSO

La humedad aumenta la viscosidad, lo que dificulta el flujo del material en el moldeo.

¿Cómo puede el control de temperatura mejorar el flujo de materiales?

El control de la temperatura es crucial en el moldeo por inyección, lo que influye en la fluidez del material y la eficiencia general de la producción.

El control eficaz de la temperatura mejora el flujo de material al reducir la viscosidad, garantizar un llenado constante del molde y minimizar los defectos en los procesos de moldeo por inyección.

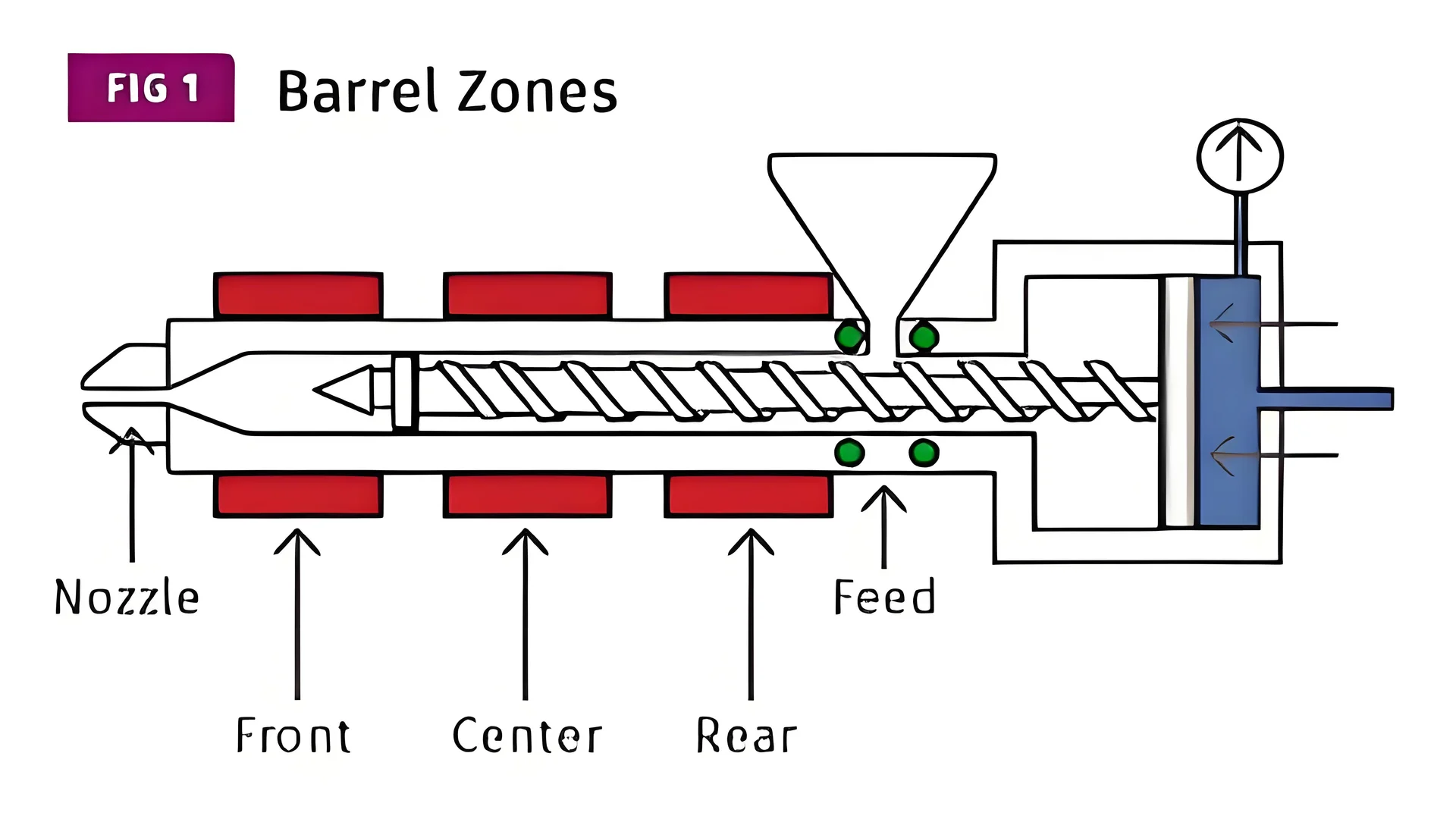

Importancia del manejo de la temperatura del barril

La temperatura del cilindro juega un papel fundamental en el control de la viscosidad de los materiales plásticos. Al ajustar la temperatura en diferentes secciones del cilindro, los fabricantes pueden garantizar una fluidez óptima para el moldeo por inyección.

- Calentamiento gradual : normalmente, la temperatura del barril cerca de la tolva se establece más baja para evitar la fusión prematura y la formación de puentes del material, mientras que la temperatura más cerca de la boquilla es más alta para garantizar una fusión completa.

- Configuraciones específicas del material : Cada material requiere configuraciones de temperatura específicas. Por ejemplo, el polietileno 2 podría necesitar temperaturas más bajas en comparación con el policarbonato debido a sus diferencias de fluidez inherentes.

Impacto de la temperatura del molde en el flujo

La temperatura del molde afecta directamente la velocidad de enfriamiento de los materiales, influyendo así en sus características de flujo.

- Aumento de la temperatura del molde : Elevar la temperatura del molde puede ser particularmente beneficioso para materiales con baja fluidez o productos con paredes delgadas. Permite que el material llene la cavidad más fácilmente antes de solidificarse.

- Acto de equilibrio : si bien las temperaturas más altas del molde mejoran el flujo, también pueden prolongar los tiempos de ciclo y aumentar el consumo de energía. Por lo tanto, es fundamental encontrar un equilibrio adaptado a las necesidades de materiales y productos.

Papel de la presión y velocidad de inyección

Los ajustes de temperatura a menudo van de la mano con ajustes en la presión y velocidad de inyección para optimizar el flujo.

- Ajustes de presión : una presión de inyección más alta puede facilitar un mejor flujo, pero debe moderarse para evitar daños al molde o defectos del producto como rebabas.

- Consideraciones de velocidad : velocidades de inyección más rápidas pueden ayudar al flujo, especialmente en piezas complejas o de paredes delgadas, aunque también pueden introducir problemas como marcas de gas.

Integración del control de temperatura con los parámetros del proceso

El control exitoso de la temperatura requiere un enfoque integrado con otros parámetros del proceso. Esta visión holística garantiza un flujo de materiales y una calidad del producto constantes:

- Presión de mantenimiento y tiempo : estos factores ayudan a mantener el flujo después de la inyección, compensando cualquier aumento de viscosidad a medida que el material se enfría.

- Mantenimiento del molde : el mantenimiento regular garantiza que las medidas de control de temperatura sean efectivas, ya que los moldes limpios facilitan una mejor transferencia y flujo de calor.

En conclusión, el control meticuloso de la temperatura en el moldeo por inyección no consiste solo en establecer números en una máquina, sino también en comprender y adaptarse a la interacción matizada entre la temperatura y otras variables críticas del proceso.

Una temperatura más alta del molde mejora el flujo de material en el moldeo por inyección.Verdadero

Elevar la temperatura del molde mejora el flujo, especialmente para materiales de baja fluidez.

La temperatura más baja del cilindro evita la fusión prematura en el moldeo por inyección.Verdadero

Establecer temperaturas más bajas cerca de la tolva evita la fusión temprana y la formación de puentes.

¿Cuáles son las estrategias efectivas de diseño de moldes para un mejor flujo?

El diseño de moldes es fundamental para garantizar un flujo eficiente y reducir los defectos en el moldeo por inyección.

Las estrategias efectivas de diseño de moldes, incluida la optimización de compuertas y canales, y el mantenimiento regular, mejoran el flujo de material al minimizar la resistencia y garantizar una distribución uniforme.

Diseño de puertas: el punto de entrada al éxito

Uno de los elementos más influyentes en el diseño de moldes es la puerta. El tamaño, la forma y la posición de la puerta pueden afectar significativamente el flujo de materiales. Una compuerta más grande puede reducir la resistencia al flujo, mejorando la fluidez. Las diferentes formas de compuerta, como compuertas de abanico o compuertas latentes, permiten que los materiales llenen la cavidad del molde de manera uniforme. Por ejemplo, una compuerta de ventilador distribuye el material en un área más amplia, ideal para piezas grandes, mientras que una compuerta de punta es perfecta para componentes pequeños y precisos.

Diseño de corredores: racionalización de la ruta del flujo

Los corredores son los caminos que guían el material fundido hacia las cavidades del molde. La optimización del sistema de canales es esencial para reducir la resistencia del material durante el flujo. Normalmente, los corredores circulares o trapezoidales ofrecen una resistencia mínima al flujo. Las dimensiones deben alinearse con las características del material y las capacidades de la máquina de inyección. Un diseño de canal bien diseñado garantiza una distribución uniforme entre las cavidades, mejorando el efecto de llenado.

| Forma del corredor | Nivel de resistencia | Uso recomendado |

|---|---|---|

| Circular | Bajo | Materiales de alto flujo |

| trapezoidal | Medio | uso general |

| Rectangular | Alto | Materiales de bajo flujo o uso especializado. |

Mantenimiento del molde: garantizar la longevidad y la calidad

El mantenimiento regular del molde es crucial para preservar la precisión y la calidad de la superficie. La limpieza de la suciedad y los residuos evita obstrucciones del flujo, mientras que la lubricación reduce la resistencia a la fricción. Los métodos adecuados de prevención de la oxidación garantizan una usabilidad a largo plazo. Mantener la integridad del molde respalda el flujo constante de materiales y la calidad del producto.

Explore más sobre las estrategias de diseño de puertas3

Aprovechamiento de aditivos para mejorar el flujo

Los aditivos pueden mejorar aún más la fluidez en el moldeo por inyección al alterar las propiedades del material. Los lubricantes disminuyen la fricción, mientras que los plastificantes reducen la viscosidad, mejorando el flujo sin comprometer el rendimiento. Sin embargo, la elección de los aditivos debe alinearse con las especificaciones del producto para evitar impactos negativos.

Obtenga más información sobre las optimizaciones del diseño de corredores4

Estas estrategias de diseño de moldes desempeñan un papel fundamental a la hora de optimizar el flujo de materiales y garantizar resultados de producción de alta calidad. Al centrarse en estos aspectos, los fabricantes pueden reducir significativamente los defectos y mejorar la eficiencia.

Las compuertas más grandes aumentan la resistencia al flujo en el diseño de moldes.FALSO

Las compuertas más grandes en realidad disminuyen la resistencia al flujo, mejorando la fluidez del material.

El mantenimiento regular del molde mejora la calidad del producto.Verdadero

El mantenimiento previene obstrucciones y garantiza un flujo constante de material.

¿Pueden los aditivos mejorar la fluidez del material en el moldeo por inyección?

Los aditivos desempeñan un papel crucial a la hora de mejorar la fluidez de los materiales utilizados en el moldeo por inyección, mejorar la eficiencia y reducir los defectos.

Los aditivos como lubricantes y plastificantes pueden mejorar significativamente la fluidez del material en el moldeo por inyección al reducir la viscosidad y la fricción, lo que facilita un mejor flujo y llenado del molde. Sin embargo, su selección depende de los requisitos específicos del producto y las características del material para evitar efectos adversos en el rendimiento.

Comprensión de los aditivos en el moldeo por inyección

Los aditivos son componentes esenciales en el proceso de moldeo por inyección, diseñados para modificar las propiedades de los materiales plásticos. Pueden mejorar la fluidez, facilitar el procesamiento y mejorar la calidad del producto final. Cuando se usan correctamente, los aditivos ayudan a reducir la viscosidad 5 y mejoran las propiedades de flujo de los materiales, lo que los hace invaluables para lograr corridas de producción eficientes.

Tipos de aditivos que mejoran la fluidez

-

Lubricantes : estos aditivos reducen la fricción entre las cadenas de polímeros, lo que permite un flujo más suave a través del molde. Son especialmente útiles en materiales que naturalmente tienen una mayor viscosidad, como el policarbonato. Al disminuir la fricción, los lubricantes pueden prevenir problemas como el sobrecalentamiento del material y la tensión mecánica.

-

Plastificantes : Estas sustancias actúan integrándose en la matriz polimérica, aumentando la flexibilidad y reduciendo la viscosidad. Esto hace que el material sea más fácil de procesar a temperaturas más bajas, lo que puede resultar beneficioso para los plásticos sensibles al calor. Sin embargo, elegir el plastificante adecuado es crucial para mantener el equilibrio entre fluidez y propiedades mecánicas.

-

Potenciadores de flujo : son aditivos especializados diseñados para optimizar las características de flujo del material sin alterar su integridad estructural. Pueden resultar particularmente útiles para diseños de moldes complejos donde la distribución uniforme es fundamental.

Consideraciones para el uso de aditivos

Si bien los aditivos ofrecen importantes beneficios, su uso debe considerarse cuidadosamente:

- Compatibilidad : No todos los aditivos son compatibles con todos los tipos de polímero. Es esencial seleccionar aditivos que se mezclen bien con el material base para evitar impactos negativos en las propiedades mecánicas o la apariencia del producto.

- Concentración : el uso excesivo de aditivos puede provocar problemas como una resistencia reducida o una alteración del color del producto final. Por lo tanto, es importante cumplir con las concentraciones recomendadas para obtener resultados óptimos.

- Requisitos del producto : la elección del aditivo debe alinearse con los requisitos específicos del producto final, como transparencia, durabilidad o flexibilidad.

Ejemplos y estudios de casos

-

Producción de polipropileno : en escenarios donde se utiliza polipropileno (PP) para aplicaciones de embalaje de paredes delgadas, se emplean aditivos como agentes deslizantes para mejorar las características de flujo, reducir el tiempo del ciclo y mejorar el acabado de la superficie.

-

Componentes automotrices : la industria automotriz a menudo utiliza plastificantes en la producción de componentes como tableros y molduras interiores para garantizar que los materiales permanezcan flexibles pero robustos ante variaciones de temperatura.

Al comprender los tipos y funciones de los aditivos en el moldeo por inyección, los fabricantes pueden tomar decisiones informadas que mejoren la productividad y la calidad del producto, cumpliendo tanto con las especificaciones técnicas como con las demandas del mercado.

Los lubricantes reducen la viscosidad del polímero en el moldeo por inyección.Verdadero

Los lubricantes disminuyen la fricción entre las cadenas de polímeros, mejorando el flujo.

El uso excesivo de aditivos mejora la resistencia y el color del producto.FALSO

El exceso de aditivos puede debilitar la resistencia y alterar el color del producto.

Conclusión

Al implementar estas estrategias, aumentará la eficiencia del moldeo por inyección y la calidad del producto. Reflexione sobre sus prácticas y considere estos consejos de expertos para optimizar su proceso de fabricación.

-

Explore cómo las diferentes propiedades de los materiales afectan la fluidez: en el proceso de moldeo por inyección, la fluidez del polímero se considera el factor más relevante para el estado de infiltración. Suponemos que los aditivos adecuados,… ↩

-

Conozca los ajustes de temperatura específicos del polietileno para mejorar el control del flujo.: Con el moldeo por inyección de plástico, el HDPE tiene una temperatura de fusión de entre 200 °C y 300 °C y una temperatura de molde de entre 10 °C y 80 °C. Un molde superior... ↩

-

Descubra varios diseños de puertas para una distribución óptima del material: este enfoque implica crear huecos en las puertas y colocarlas estratégicamente en superficies no estéticas. Utilizando métodos como la compuerta de válvula directa o... ↩

-

Descubra cómo optimizar los canales para un mejor flujo de material. Análisis del equilibrio de los canales: utilice un análisis de equilibrio de los canales para optimizar el diseño de los canales, asegurando una distribución uniforme del flujo de plástico en las cavidades del molde. ↩

-

Descubra cómo los lubricantes reducen eficazmente la viscosidad del polímero y mejoran el flujo. El 5 denota el peso del aceite, que se correlaciona con la viscosidad. Un peso más bajo equivale a una viscosidad más baja, lo que significa que fluye más fácilmente. ↩