¿Alguna vez te has preguntado por qué algunos artículos de plástico se rompen fácilmente? La razón suele estar en el diseño del escape del molde.

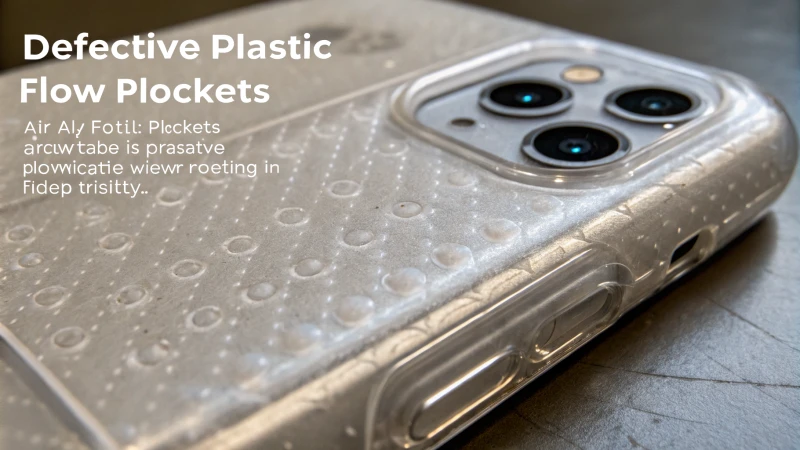

Un diseño deficiente del sistema de escape del molde en el moldeo por inyección provoca defectos como burbujas de aire y líneas de flujo, lo que compromete la apariencia y la resistencia de los productos plásticos. Una ventilación adecuada es esencial para obtener resultados de alta calidad.

Recuerdo la primera vez que tuve problemas con el diseño del escape del molde. Fue realmente sorprendente. Al principio, todo parecía estar bien. Luego, notamos bolsas de aire y marcas de flujo. Estas fallas arruinaron el acabado. Los problemas fueron más graves de lo esperado. Afectaron la resistencia del producto y aumentaron el tiempo de producción. Solucionar estos problemas se volvió crucial. Un escape deficiente del molde perjudicaba tanto la calidad como la eficiencia. Ajustamos el diseño para permitir una mejor ventilación. Este cambio mejoró el aspecto, la resistencia y la producción de nuestros productos.

Un mal escape del molde da lugar a bolsas de aire en los plásticos.Verdadero

Se forman bolsas de aire debido a los gases atrapados, lo que afecta la calidad del producto.

En el caso de productos de plástico de alta calidad no es necesaria una ventilación eficaz.FALSO

La ventilación evita defectos como marcas de flujo y densidad desigual.

- 1. ¿Cuáles son los defectos superficiales más comunes causados por una ventilación deficiente?

- 2. ¿Por qué un escape de molde ineficiente genera problemas de calidad?

- 3. ¿Cómo afecta un diseño de escape deficiente la eficiencia del moldeo?

- 4. ¿Cómo podemos mejorar la ventilación del molde para mejorar la calidad del producto?

- 5. Conclusión

¿Cuáles son los defectos superficiales más comunes causados por una ventilación deficiente?

¿Alguna vez has sentido que tu producto, cuidadosamente planificado, tuvo problemas inesperados? Una ventilación deficiente podría ser la causa. Conocer estas fallas superficiales podría serte de gran ayuda. Podría salvarte el día.

Una ventilación inadecuada en los moldes provoca molestos defectos superficiales. Aparecen bolsas de aire, marcas de flujo y marcas de fusión. El aire atrapado interrumpe el flujo del plástico. Esto perjudica gravemente tanto la apariencia como la resistencia del producto final. Lo arruina.

Problemas de calidad de la apariencia

Bolsas de aire y burbujas

Recuerdo una época en la que trabajaba en un proyecto que debía ser perfecto, literalmente. Producíamos lentes ópticas cuando aparecieron hoyos y marcas antiestéticas. La ventilación insuficiente había permitido la formación de bolsas de aire. El aire atrapado arruinaba la superficie, especialmente en productos transparentes como las lentes, reduciendo la calidad y la claridad. Un sistema de ventilación bien planificado es esencial en este caso.

Agravamiento de marcas de flujo y marcas de fusión

Considere diseñar un producto elegante que luego sale del molde con imperfecciones. El aire puede obstruir el flujo de la masa fundida de plástico, creando patrones irregulares conocidos como marcas de flujo. Cuando la masa fundida se divide y se vuelve a unir, una ventilación deficiente empeora las marcas de fusión, lo que reduce la calidad general del aspecto del producto.

| Tipo de defecto | Causa | Impacto |

|---|---|---|

| Bolsas de aire | Aire atrapado | Hoyos/Marcas de viruela |

| Marcas de flujo | Flujo desigual | Distorsión de patrones |

Problemas de calidad interna

Densidad desigual

En un proyecto inicial, nuestros envases de plástico presentaban poca durabilidad debido a la densidad desigual del aire atrapado, lo que provocaba huecos en el producto. Esta inconsistencia los debilitaba, haciéndolos vulnerables a las roturas; los puntos débiles son muy peligrosos.

Aumento de la tensión residual

La deformación o las grietas inesperadas en los productos indican tensión residual. Las fuerzas de reacción del aire atrapado generan presiones durante el enfriamiento, convirtiéndose en tensiones residuales que provocan deformación o agrietamiento bajo presión.

Eficiencia de moldeo reducida

Dificultades de llenado

Imagine intentar llenar un molde pero el aire no se mueve; todo se complica. Se requiere más presión y tiempo debido a la mayor resistencia durante el llenado, lo que requiere presiones más altas y tiempos más largos. Los llenados incompletos o las inyecciones insuficientes perjudican gravemente la productividad .

Dificultades de desmoldeo

¿Y el desmoldeo? El exceso de gas interno aumenta la fricción durante el desmoldeo; es un auténtico desastre liberar el producto sin dañarlo.

Estos defectos demuestran la importancia de contar con sistemas de ventilación eficaces en los moldes para mantener la integridad y el atractivo estético del producto. Abordar estos problemas tres perspectivas diferentes probablemente conduzca a mejoras en el diseño y la eficiencia de los moldes.

Las bolsas de aire provocan hoyos en las superficies transparentes.Verdadero

Una ventilación insuficiente genera bolsas de aire que causan marcas en las superficies.

Una ventilación deficiente disminuye la eficiencia del moldeo.Verdadero

El aire atrapado aumenta la resistencia, complicando los procesos de llenado y desmoldeo.

¿Por qué un escape de molde ineficiente genera problemas de calidad?

Todos hemos pasado por momentos en los que un pequeño error se convierte en un gran problema. Un mal escape del molde es un enemigo oculto en la fabricación que puede causar problemas repentinos.

Un mal escape del molde genera bolsas de aire. Estas bolsas crean una densidad desigual. Los productos acumulan mayor tensión, lo que reduce su apariencia. Como resultado, la integridad estructural se ve afectada. Los problemas de calidad se vuelven más comunes.

Impacto en la calidad de la apariencia

Una ventilación deficiente del molde provoca la acumulación de aire. Esto crea bolsas de aire y burbujas, que dejan marcas o hoyos antiestéticos. Los objetos transparentes, como las lentes ópticas, son los que más sufren. Las burbujas reducen considerablemente su transparencia. Cuando era nuevo, trabajaba con carcasas de plástico transparente. Ver cómo las burbujas arruinaban horas de trabajo era realmente frustrante. Además, las marcas de flujo y las marcas de fusión empeoran, perjudicando la calidad estética del producto.

Compromisos de calidad interna

Un mal escape provoca una densidad desigual , lo que causa puntos débiles en los productos. En una ocasión diseñé envases de plástico que reventaban bajo presión debido a una densidad desigual. Esto me recuerda que la densidad es tan importante como la apariencia. Además, el aire atrapado aumenta la tensión residual . Esta tensión puede deformar o agrietar los productos con el tiempo, haciéndolos frágiles y poco fiables.

Reducción de la eficiencia del moldeo

Un escape ineficiente también reduce la eficiencia del moldeo. La resistencia al llenado aumenta, lo que requiere presiones más altas y ciclos más largos, lo que a menudo resulta en inyecciones cortas . Recuerdo una línea de producción que se detuvo debido a este problema; nadie quiere que se repita. Prolonga los tiempos de ciclo y provoca llenados incompletos, desperdiciando materiales valiosos y tiempo. El gas atrapado también complica el desmoldeo, con el riesgo de dañar tanto el producto como el molde.

| Tipo de problema | Causa | Efecto |

|---|---|---|

| Problemas de apariencia | Bolsas de aire | Hoyos/Marcas de viruela |

| Problemas de calidad interna | Densidad desigual | Debilidad/Ruptura |

| Eficiencia de moldeo | Resistencia al llenado | Inyecciones cortas/ciclos más largos |

Estos problemas muestran por qué unos buenos sistemas de extracción de moldes son importantes para mantener altos estándares de calidad en la producción.

Cada nuevo reto de diseño me recuerda estas lecciones del pasado. Si te interesa explorar soluciones a fondo, estas técnicas avanzadas 4 útiles.

El aire atrapado provoca picaduras en las superficies del producto.Verdadero

Una ventilación deficiente del moho atrapa el aire, lo que produce picaduras o marcas en la superficie.

Un escape ineficiente reduce el tiempo del ciclo de moldeo.FALSO

En realidad, aumenta el tiempo del ciclo debido a una mayor presión y llenados más prolongados.

¿Cómo afecta un diseño de escape deficiente la eficiencia del moldeo?

¿Alguna vez has pensado en cómo algo como el diseño del escape podría cambiar por completo el moldeado? Yo también lo pensé, hasta que vi su verdadera importancia.

Un mal diseño de escape perjudica seriamente la eficiencia del moldeo. Se producen problemas como bolsas de aire, densidad desigual y tiempos de ciclo más largos. Estos problemas perjudican la productividad y la calidad del producto. Por lo tanto, optimizar los sistemas de escape es fundamental para un buen proceso de moldeo.

Problemas de calidad de apariencia

Recuerdo la primera vez que vi lentes ópticas con feas burbujas y marcas. Me sentí muy frustrado al saber que estos defectos eran completamente evitables. El problema era un mal diseño del escape, que mantenía el aire atrapado dentro del molde. Es como verter un refresco a la perfección, pero se desborda por el aire atrapado. Estas bolsas de aire perjudican mucho la claridad y el brillo. La apariencia lo es todo en productos como lentes ópticas 5 o carcasas de plástico transparente.

Las marcas de flujo y las marcas de fusión generan más problemas. Son como untar mantequilla sobre una tostada fría. El aire dificulta el flujo de la masa fundida, moviéndose de forma desigual y dejando marcas visibles. Esto es especialmente problemático cuando se busca un acabado liso y uniforme.

Problemas de calidad interna

Los problemas internos son igual de graves. He visto contenedores diseñados para soportar presión reventar por las costuras debido a una densidad desigual. Es como construir una casa sobre un terreno irregular; con el tiempo, algo se rompe. El aire atrapado forma huecos que debilitan la estructura, haciéndola propensa a fallar bajo tensión.

La tensión residual es otra amenaza oculta. Imagine usar zapatos un poco apretados: incómodos y dañinos con el tiempo. Esta tensión se acumula debido a la presión desigual durante el enfriamiento, lo que provoca deformaciones o grietas inesperadas.

Disminución de la eficiencia del moldeo

Las ineficiencias en el moldeo son evidentes. Los tiempos de ciclo a veces se alargaban indefinidamente porque aumentamos la presión de inyección para expulsar el aire atrapado. Es como intentar exprimir hasta el último resto de pasta de dientes de un tubo casi vacío: una ineficiencia frustrante. Peor aún, en ocasiones teníamos rellenos incompletos, lo que directamente resultaba en el descarte de producto .

El desmoldeo, un proceso que debería ser sencillo, se convierte en una lucha debido a la expansión del gas residual dentro del producto. Imagine intentar despegar una pegatina que no se desprende sin romperse. Esto retrasa la producción y corre el riesgo de dañar tanto el molde como el producto.

Tabla resumen: Efectos de un mal diseño del escape en el moldeo

| Asunto | Descripción |

|---|---|

| Bolsas de aire | Imperfecciones de la superficie como hoyos y marcas |

| Densidad desigual | Debilidades en fuerza y dureza |

| Marcas de flujo | El flujo de fusión desigual provoca fallas visuales |

| Estrés residual | Mayor riesgo de deformación y agrietamiento |

| Dificultad para llenar | Conduce a tiempos de ciclo más largos y desperdicio |

| Desafíos del desmoldeo | Provoca daños y reduce la eficiencia |

Optimizar el diseño del escape puede parecer aburrido, pero realmente cambia todo para mejorar la eficiencia y la calidad en los procesos de moldeo.

Un diseño de escape deficiente provoca bolsas de aire en los productos moldeados.Verdadero

El aire atrapado debido a una ventilación deficiente forma bolsas de aire que afectan la apariencia.

La densidad desigual mejora la resistencia de los productos plásticos.FALSO

La densidad desigual debilita la resistencia ya que se forman huecos, lo que reduce la integridad del producto.

¿Cómo podemos mejorar la ventilación del molde para mejorar la calidad del producto?

Mejorar la ventilación del molde puede parecer complicado, pero se trata de la calidad y la fiabilidad del producto. Probablemente queramos mejores productos. De verdad que sí. Exploremos algunos métodos prácticos. Estos métodos podrían aportar mejoras significativas.

Para mejorar la calidad del producto, concéntrese en colocar las ventilaciones en los puntos adecuados. Utilice ventilaciones más grandes siempre que sea posible. Pruebe nuevos métodos, como la ventilación por vacío. Estos métodos ayudan a eliminar las bolsas de aire y reducen la tensión residual en los productos. Como resultado, se obtiene una calidad constante del producto.

Encuentra los mejores lugares para ventilaciones

Recuerdo mi primera vez en el diseño de moldes. Enseguida me di cuenta de que colocar respiraderos era como resolver un rompecabezas. Los respiraderos, en los puntos adecuados, evitan las bolsas de aire y las burbujas en la superficie del producto. Esto preserva su brillo y transparencia. Con una herramienta CAD, los diseñadores pueden simular cómo fluye el plástico e identificar dónde podría quedar atrapado el aire, a menudo cerca del final del flujo o en formas complejas. Es casi como ser un detective, encontrando dónde se esconden esas trampas de aire.

Agrandar las rejillas de ventilación

En un proyecto, las ventilaciones más grandes lo cambiaron todo. Permiten una salida de aire más eficiente, reduciendo las marcas de flujo y de fusión. Sin embargo, es importante equilibrar el tamaño de la ventilación con el mantenimiento de la integridad estructural del molde.

Se puede utilizar una tabla para ilustrar los tamaños de ventilación recomendados para diferentes tipos de plásticos:

| Tipo de plástico | Tamaño de ventilación recomendado (mm) |

|---|---|

| polipropileno | 0.02 – 0.05 |

| policarbonato | 0.03 – 0.06 |

| ABS | 0.04 – 0.07 |

Utilice ventilación por vacío

La ventilación por vacío es una solución eficaz cuando los métodos habituales fallan, ya que se aplica vacío para extraer el aire de la cavidad del molde. Esto mejora la calidad interna al evitar la densidad desigual y reducir las tensiones residuales.

Comprender cómo responden los distintos materiales a la ventilación por vacío es fundamental, especialmente al diseñar contenedores de plástico de alta presión que requieren una densidad constante.

Resolver problemas de eficiencia de moldeo

Mejorar la ventilación en los moldes aumenta directamente la eficiencia del moldeo al reducir las dificultades de llenado y desmoldeo. Requiere menos presión de inyección, lo que reduce el tiempo de ciclo y las inyecciones cortas.

La incorporación de un análisis de desmoldeo 7 podría ayudar a los diseñadores a predecir problemas de expansión de gas durante el desmoldeo, mejorando aún más la productividad.

Diseños de ventilación compatibles con materiales y condiciones

Por último, es fundamental adaptar el diseño de los respiraderos a los materiales y las condiciones, ya que algunos materiales requieren temperaturas o presiones más altas, lo que afecta la eficiencia del respiradero.

La investigación sobre respiraderos específicos para cada material 8 proporciona información para obtener mejores productos al comprender las características únicas de cada material.

La optimización de la ubicación de las rejillas de ventilación reduce las bolsas de aire.Verdadero

Las rejillas de ventilación ubicadas estratégicamente evitan que quede aire atrapado, lo que reduce los defectos.

Los respiraderos más grandes comprometen la integridad estructural del molde.FALSO

Los respiraderos de tamaño adecuado pueden mejorar el escape de aire sin causar daños.

Conclusión

Un diseño deficiente del escape del molde genera bolsas de aire, densidad desigual y mayor tensión residual en los productos plásticos, lo que compromete la calidad de la apariencia y la eficiencia del moldeo.

-

Explora cómo las bolsas de aire comprometen la transparencia en las lentes ópticas, algo crucial para el control de calidad. ↩

-

Analiza cómo la ventilación inadecuada afecta la eficiencia de los procesos de moldeo por inyección. ↩

-

Proporciona estrategias para abordar problemas comunes de ventilación de moldes, mejorando la calidad del producto. ↩

-

Conozca las técnicas que mejoran la eficiencia del extractor de moldes, mejorando la calidad del producto. ↩

-

Conozca el impacto de las bolsas de aire en la claridad óptica de las lentes. ↩

-

Descubra por qué un llenado incompleto genera un mayor desperdicio de producto. ↩

-

Aprenda a analizar los desafíos del desmoldeo y las soluciones para reducir la fricción y mejorar la productividad. ↩

-

Explore cómo diferentes materiales requieren estrategias de ventilación únicas para obtener resultados de moldeo óptimos. ↩