Elegir la velocidad de inyección correcta realmente mejora su proceso de moldeado de plástico. Precisión y eficiencia combinan a la perfección.

La velocidad de inyección ideal en el moldeo de plástico depende de factores como qué tan fluido es el material, la estructura del molde y lo que requiere el producto. Por ejemplo, materiales como el polipropileno permiten velocidades más rápidas debido a su fácil flujo. Por el contrario, los materiales sensibles al calor como el PVC necesitan velocidades más lentas. El tamaño y tipo de puerta, junto con las necesidades específicas del producto, también afectan la configuración de velocidad.

Recuerdo la primera vez que necesité encontrar la velocidad de inyección adecuada para un nuevo trabajo. El material era polipropileno. Este material se mueve muy suavemente. Esta suavidad nos permitió elevar la velocidad hasta los 300 mm/s sin problemas. El PVC presentó un desafío diferente. El PVC se calienta rápidamente. Tuvimos que reducir la velocidad para evitar que se estropeara. Los materiales transmiten su naturaleza única a través de su forma de fluir. Hacer esto bien es vital.

Luego está el molde. Una vez trabajé en algo con una puerta grande. Este tamaño nos permite mantener una mayor velocidad y una producción realmente mejorada. Pero con puertas pequeñas, como las puntiagudas, era necesario reducir la velocidad para evitar errores. Cada elección fue como resolver un rompecabezas. La resolución de acertijos es crucial para producir de manera eficiente.

Estas partes se combinan de maneras interesantes, formando la calidad del producto final. Comprender y ajustar estos detalles se ha vuelto natural para mí con el tiempo. Las habilidades crecen con cada tarea.

El polipropileno permite velocidades de inyección más rápidas.Verdadero

La buena fluidez del polipropileno permite velocidades de inyección más altas.

El PVC requiere velocidades de inyección más rápidas que el polipropileno.FALSO

El PVC es sensible al calor y requiere velocidades de inyección más lentas.

- 1. ¿Cómo afectan las características del material a la velocidad de inyección?

- 2. ¿Cómo afecta la estructura del molde a la velocidad de inyección?

- 3. ¿Por qué los requisitos del producto son fundamentales para determinar la velocidad de inyección?

- 4. ¿Cómo puede la optimización de la velocidad de inyección mejorar la eficiencia de la producción?

- 5. Conclusión

¿Cómo afectan las características del material a la velocidad de inyección?

¿Alguna vez has experimentado un momento en el que un pequeño detalle genera un gran cambio? Ésa es la maravilla de la velocidad de inyección en el moldeo. ¡Todo gira en torno al carácter único del material!

Las características del material, como el flujo, la sensibilidad al calor y la disposición de las moléculas, influyen en la rapidez con la que se produce la inyección. Los materiales que fluyen con facilidad probablemente se adaptan bien a velocidades más rápidas. Los materiales muy sensibles al calor o gruesos suelen requerir velocidades más lentas para evitar problemas.

Fluidez de materiales

Permítanme recordarles cuando comencé a trabajar con varios plásticos. Ver el polietileno ( PE ) y el polipropileno ( PP ) entrar en los moldes a velocidades ultrarrápidas, entre 100 y 300 mm/s, fue emocionante. Era como una carrera veloz en la que no sólo ganaba la rapidez, sino que significaba que los moldes se llenaban perfectamente en todo momento.

Pero algunos eran complicados: los plásticos de ingeniería como el policarbonato ( PC ) y el éter de polifenileno ( PPO ). Su naturaleza desafiante requería reducir la velocidad de 30 a 100 mm/s para evitar la acumulación de calor que podría arruinarlo todo. Aprendí cuando un lote de lentes ópticos desarrolló marcas de estrés debido a mi impaciencia. Apresurarlos no ayudó. La paciencia con estos materiales es realmente importante.

Consideraciones sobre la sensibilidad al calor

Todavía recuerdo mi experiencia con el policloruro de vinilo ( PVC ). Lidiar con ello fue como tratar con un artista de mal humor. Si la temperatura estaba baja, se descomponía. Mantener la velocidad entre 20 y 60 mm/s fue crucial. El seguimiento continuo era como caminar sobre la cuerda floja.

Influencia de la estructura del molde

El diseño del molde también juega un papel importante a la hora de determinar la velocidad de inyección óptima 1 . En un proyecto con puertas grandes, la velocidad podía llegar hasta 200 mm/s, ¡lo cual fue muy emocionante! ¿Pero con puertas pequeñas? Lento y constante era el camino a seguir, entre 30 y 80 mm/s para evitar sorpresas como imperfecciones en la superficie.

Requisitos específicos del producto

Cada producto presenta su propio desafío. Para acabados de alta calidad, mantener las velocidades entre 50 y 150 mm/s significa que no aparecen marcas de flujo. Las piezas de precisión exigen un control cuidadoso de la velocidad para garantizar la perfección sin marcas de tensión.

Trabajar con estos materiales me enseñó que conocer sus peculiaridades no se trata sólo de prevenir defectos; se trata de dominar el arte de moldear.

| Tipo de material | Velocidad de inyección típica (mm/s) |

|---|---|

| Polietileno ( PE ) | 100-300 |

| Polipropileno ( PP ) | 100-300 |

| Policarbonato ( PC ) | 30-100 |

| Éter de polifenileno ( PPO ) | 30-100 |

| Cloruro de polivinilo ( PVC ) | Sensible al calor: 20-60 |

El polietileno se puede inyectar a velocidades de hasta 300 mm/s.Verdadero

El polietileno tiene una alta fluidez, lo que permite velocidades de inyección rápidas de entre 100 y 300 mm/s.

El PVC requiere una velocidad de inyección superior a 100 mm/s.FALSO

El PVC es sensible al calor y requiere velocidades más lentas, entre 20 y 60 mm/s, para evitar su descomposición.

¿Cómo afecta la estructura del molde a la velocidad de inyección?

¿Alguna vez ha pensado en cómo cambiar los diseños de moldes podría mejorar mucho su proceso de moldeo por inyección?

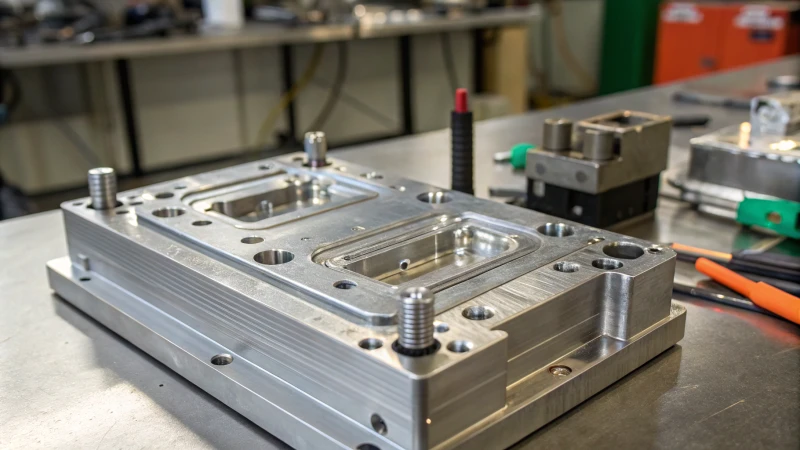

La estructura del molde es muy importante para decidir la velocidad de inyección. En ello influyen el tamaño de la puerta, el diseño de las correderas y las propiedades del material. Ajustar estos detalles mejora la eficiencia del flujo. Los defectos disminuyen y la calidad de la producción aumenta. Esto realmente importa. La calidad mejora en general.

Cuando comencé a trabajar con moldes, me desconcertaba cómo determinaban la velocidad de inyección. Mi primer gran proyecto consistió en moldear una pieza de plástico compleja para un dispositivo. Pronto descubrí que los pequeños ajustes en el diseño del molde impactaban enormemente en la velocidad y la calidad de la producción.

Tamaño y tipo de puerta

Las puertas importan. Imagínese seleccionar la puerta adecuada para su casa. Las compuertas grandes, como las directas o laterales, manejan bien flujos rápidos y generalmente permiten velocidades de 80-200 mm/s. Imagínese disparando agua a través de una manguera contra incendios: ¡rápido y efectivo! Por el contrario, las puertas pequeñas, como las puntiagudas, necesitan un manejo más lento, de 30 a 80 mm/s, para evitar problemas en la superficie. El equilibrio es clave aquí.

Diseño del sistema de corredores

Considere el diseño del sistema de corredores. Una vez ajusté el diseño de un corredor para un plástico complicado. Los corredores grandes y suaves son como una autopista rápida para el plástico fundido, permitiéndole viajar a 100-300 mm/s con poca resistencia. Los canales estrechos o rugosos se mueven más lentamente a 40-120 mm/s para evitar problemas de presión y un llenado desigual. Piense en un camino rural sinuoso: aquí se gana de forma lenta y constante.

| Tipo de corredor | Rango de velocidad (mm/s) |

|---|---|

| Grande, suave | 100-300 |

| Estrecho, áspero | 40-120 |

Características de los materiales

¡Los materiales son cruciales! Compare verter miel con verter agua. Los plásticos como el polietileno ( PE ) fluyen como el agua y alcanzan velocidades rápidas de 100-300 mm/s sin problemas. Otros, como el policarbonato ( PC ), actúan como miel: son más espesos y requieren velocidades más lentas, de 30 a 100 mm/s, para evitar el sobrecalentamiento y los daños.

Requisitos del producto

Las necesidades de producto también influyen. Lograr un acabado perfecto exige velocidades moderadas (50-150 mm/s) para evitar marcas, mientras que las piezas precisas necesitan velocidades controladas (40-100 mm/s) para mayor precisión.

Juntos, estos factores encajan como piezas de un rompecabezas, estableciendo velocidades de manera óptima y mejorando la efectividad de la producción. Si le surge curiosidad sobre estos elementos, explore más sobre el diseño de moldes y el moldeo por inyección 2 .

Las puertas grandes permiten velocidades de inyección más altas.Verdadero

Las compuertas grandes manejan altos índices de flujo de fusión de manera eficiente, permitiendo 80-200 mm/s.

Los corredores estrechos permiten velocidades de inyección más rápidas.FALSO

Los corredores estrechos requieren velocidades reducidas (40-120 mm/s) para evitar la acumulación de presión.

¿Por qué los requisitos del producto son fundamentales para determinar la velocidad de inyección?

¿Ha pensado alguna vez en cómo la velocidad por sí sola afecta todo el proceso de moldeo por inyección? La velocidad es muy importante.

Los requisitos del producto son clave para decidir la velocidad de inyección. Afectan la elección de materiales, el diseño del molde y el aspecto del producto final. Hacer coincidir la velocidad de inyección con estas necesidades realmente puede aumentar la eficiencia de la producción. La máxima calidad del producto probablemente dependa de esta alineación. La calidad es importante.

El papel de las características materiales

En el mundo del trabajo con moldes, el material y la velocidad realizan una danza delicada. Los primeros tiempos con el polietileno ( PE ) y el polipropileno ( PP ) fueron un viaje de aprendizaje. Estos materiales son muy fluidos. Aumentamos la velocidad entre 100 y 300 mm/s. Ver los moldes llenarse sin problemas fue mágico. Estos plásticos nos permiten ir un poco más rápido, manteniendo alta la calidad.

| Tipo de material | Fluidez | Velocidad recomendada (mm/s) |

|---|---|---|

| Polietileno ( PE ) | Bien | 100-300 |

| Polipropileno ( PP ) | Bien | 100-300 |

Sin embargo, el policarbonato ( PC ) y el éter de polifenileno ( PPO ) cuentan una historia diferente. Fluyen mal, por lo que redujimos la velocidad para evitar problemas como el calor cortante. Las prisas no eran una opción. La paciencia se volvió muy importante.

| Tipo de material | Fluidez | Velocidad recomendada (mm/s) |

|---|---|---|

| Policarbonato ( PC ) | Pobre | 30-100 |

| Éter de polifenileno ( PPO ) | Pobre | 30-100 |

Consideraciones sobre la estructura del molde

El propio molde desempeña un papel silencioso en la velocidad. Las puertas más grandes, como las directas o las laterales, admiten velocidades de 80 a 200 mm/s. ¡Desbloqueó nuevos niveles, como un juego! Pero las puertas pequeñas necesitaban gentileza. Las velocidades más lentas evitaron problemas en la superficie.

Diseñar el sistema de corredores fue un rompecabezas interesante. Un buen sistema funciona como una carretera suave para la masa fundida, permitiendo velocidades más rápidas porque la resistencia es baja. Los sistemas de corredores bien diseñados dan forma a tu estrategia de velocidad.

La optimización de los sistemas de rodetes 3 juega un papel fundamental en la gestión eficaz de la velocidad de inyección.

Importancia de las especificaciones del producto

Las necesidades del producto guían cada una de mis elecciones. Por ejemplo, los interiores de los automóviles necesitan una gran belleza; velocidades moderadas entre 50 y 150 mm/s evitan marcas de flujo.

En trabajos de precisión, como los dispositivos médicos, el ajuste cuidadoso de la velocidad y la presión se vuelve vital para mantener las formas exactas y la resistencia del producto.

| Requisito del producto | Rango de velocidad crítica (mm/s) |

|---|---|

| Calidad estética | 50-150 |

| Precisión dimensional | Se necesita un ajuste cuidadoso |

Navegar en el moldeo por inyección implica una combinación de arte y ciencia. Cada decisión afecta el resultado, lo que lleva a procesos excelentes y resultados de máxima calidad.

El polietileno se puede inyectar a 100-300 mm/s.Verdadero

El polietileno tiene buena fluidez, lo que permite una inyección a alta velocidad.

Las compuertas pequeñas permiten velocidades de inyección más altas que las compuertas grandes.FALSO

Las puertas pequeñas requieren velocidades reducidas para evitar defectos en la superficie.

¿Cómo puede la optimización de la velocidad de inyección mejorar la eficiencia de la producción?

¿Alguna vez pensó en cómo un pequeño cambio en la velocidad de inyección podría cambiar completamente su línea de producción?

La mejora de la velocidad de inyección en la fabricación de plástico coincide con la naturaleza del material, el diseño del molde y las necesidades del producto. Esto aumenta la eficiencia y mantiene la calidad alta. Las velocidades rápidas aumentan la producción. Las velocidades lentas ayudan a evitar defectos en materiales complicados.

Características del material Impacto

Recuerdo cuando comprendí por primera vez lo importante que era conocer la naturaleza del material. Trabajar con polietileno ( PE ) y polipropileno ( PP ) 4 , que fluyen bien, me enseñó que aumentar la velocidad mejora la eficiencia sin perder calidad. Llenar un molde rápidamente es como verter cuidadosamente el almíbar sobre las tortitas. Esto sucede a velocidades entre 100 y 300 mm/s.

Sin embargo, trabajar con plásticos de ingeniería como el policarbonato ( PC ) es un proceso más lento. Es como meter miel en un frasco estrecho, donde la paciencia ayuda. Reducir la velocidad a aproximadamente 30 a 100 mm/s mantiene todo claro y fuerte para usos delicados como lentes.

Factores de estructura del molde

El diseño del molde es bastante interesante. Las puertas grandes actúan como puertas anchas, permitiendo que la masa fundida se mueva rápidamente a velocidades de hasta 200 mm/s con facilidad. Es similar a un río que fluye por un valle. Con puertas más pequeñas es necesario tener precaución. Es como enhebrar una aguja, donde las velocidades lentas evitan que queden marcas en la superficie.

Tabla de ejemplo: tipos de puertas y velocidades recomendadas

| Tipo de puerta | Velocidad recomendada (mm/s) |

|---|---|

| Puerta directa/lateral | 80-200 |

| Puerta precisa | 30-80 |

Un buen sistema de corredores realmente importa. Cuando es suave y está bien planificado, es como conducir por una carretera recién pavimentada: viaja más rápido y sin problemas.

Requisitos del producto y control de calidad.

A veces, el producto final debe lucir perfecto, como ocurre con los interiores de los automóviles 5 . Las velocidades medias (50-150 mm/s) ayudan a conseguir acabados lisos, evitando marcas feas.

Para piezas precisas, como las de herramientas médicas, ajustar la velocidad es importante para mantener la precisión y evitar estresar el material. Este equilibrio mantiene los productos funcionales y atractivos.

Perfeccionando estos detalles, he observado cómo ajustar la velocidad de inyección cambia la eficiencia y la calidad en la producción. Para obtener más consejos sobre cómo mejorar su moldeo por inyección, consulte las ideas de fabricación modernas y los avances en el diseño de moldes.

El polietileno requiere velocidades de inyección de 100-300 mm/s.Verdadero

La excelente fluidez del polietileno permite velocidades de inyección más rápidas.

Las puertas pequeñas pueden manejar velocidades de 80-200 mm/s.FALSO

Las puertas pequeñas requieren velocidades más lentas para evitar defectos en la superficie.

Conclusión

La velocidad de inyección en el moldeo de plástico está determinada por la fluidez del material, la estructura del molde y los requisitos del producto, equilibrando la eficiencia y la calidad para evitar defectos durante la producción.

-

Comprenda cómo las características del molde afectan la elección de la velocidad de inyección para una calidad óptima del producto. ↩

-

Este enlace ofrece información detallada sobre los principios de diseño de moldes, esenciales para optimizar los procesos de moldeo por inyección. ↩

-

Comprender el impacto del diseño de los canales puede ayudar a optimizar los ajustes de velocidad y mejorar los resultados del moldeado. ↩

-

Explore cómo la fluidez de estos materiales permite velocidades de inyección más rápidas, mejorando la eficiencia de la producción. ↩

-

Comprenda cómo las velocidades de inyección moderadas ayudan a lograr acabados de alta calidad para piezas de automóviles. ↩