procesos de fabricación ampliamente utilizados 1 para producir piezas de plástico, cada una con sus propias fortalezas y aplicaciones ideales. Comprender las diferencias clave entre ellos es crucial para seleccionar el método correcto para su proyecto.

El moldeo por inyección 2 inyecta plástico fundido en un molde cerrado bajo alta presión, creando piezas precisas y complejas rápidamente, ideales para la producción de alto volumen. El moldeo de compresión coloca material pre-medido en un molde abierto, luego lo cierra y calienta, adecuado para piezas más simples, más grandes o materiales específicos como termosets.

Saber cuándo usar cada proceso puede ahorrar costos y garantizar la calidad del producto. El moldeo por inyección sobresale en eficiencia y precisión, mientras que el moldeo por compresión 3 es rentable para ciertos materiales y escalas de producción.

El moldeo por inyección es solo para piezas pequeñas e intrincadas.FALSO

Si bien es ideal para piezas complejas, el moldeo por inyección también puede producir componentes más grandes, aunque puede ser menos rentable para formas muy grandes o simples.

El moldeo por compresión siempre es más barato que el moldeo por inyección.FALSO

El moldeo por compresión tiene costos de herramientas más bajos, lo que lo hace más barato para pequeñas carreras de producción, pero el moldeo por inyección es más rentable para grandes volúmenes debido a tiempos de ciclo más rápidos.

- 1. ¿Cuáles son los materiales comunes utilizados en el moldeo por inyección y el moldeo de compresión?

- 2. ¿Cuáles son los pasos en los procesos de moldeo por inyección y moldeo por compresión?

- 3. ¿Cuáles son los factores clave que influyen en el moldeo por inyección y el moldeo por compresión?

- 4. ¿Cuáles son las aplicaciones del moldeo por inyección y el moldeo por compresión?

- 5. ¿Cuáles son las diferencias entre el moldeo por inyección y el moldeo por compresión?

- 6. Conclusión

¿Cuáles son los materiales comunes utilizados en el moldeo por inyección y el moldeo de compresión?

La selección de materiales es fundamental para determinar el éxito del proceso de moldeo, ya que cada método es adecuado para diferentes tipos de plásticos y compuestos.

El moldeo por inyección utiliza principalmente termoplásticos como nylon, polipropileno y mirada, mientras que el moldeo por compresión es ideal para termosets como epoxi y resinas fenólicas, caucho y compuestos.

| Proceso de moldeo | Materiales comunes | Notas |

|---|---|---|

| Moldeo por inyección | Termoplásticos (por ejemplo, nylon, peek, abds) | Lo mejor para los materiales que fluyen bien bajo presión. |

| Moldeo por compresión | Termosets (por ejemplo, epoxi, fenólico), caucho, compuestos | Adecuado para materiales que requieren curado bajo calor y presión. |

Termoplásticos en moldeo por inyección

Los termoplásticos son los materiales de referencia para el moldeo por inyección debido a su capacidad para derretirse y fluir hacia intrincadas cavidades de moho. Los ejemplos comunes incluyen:

-

Nylon : utilizado por su fuerza y durabilidad en bienes automotrices y de consumo.

-

Polipropileno : popular por su resistencia química y bajo costo, utilizado en envases y dispositivos médicos.

-

PEEK : Un plástico de alto rendimiento para implantes aeroespaciales y médicos debido a su resistencia al calor.

El moldeo por inyección también puede manejar algunos termosets y caucho líquido de silicona (LSR), pero se requiere equipos especializados.

Termosets y compuestos en molduras de compresión

El moldeo de compresión sobresale con materiales que requieren curado, como:

-

Resinas epoxi : se usa en aislantes eléctricos y componentes aeroespaciales para su resistencia al calor.

-

Resinas fenólicas : ideal para aplicaciones de alta temperatura como interruptores de circuitos.

-

Caucho y compuestos : común en juntas, sellos y paneles grandes debido a su durabilidad.

Estos materiales son menos adecuados para el moldeo por inyección debido a su viscosidad y requisitos de curado.

El moldeo por inyección solo puede procesar termoplásticos.FALSO

Mientras se utiliza principalmente para termoplásticos, el moldeo por inyección también puede procesar algunos termosets y caucho de silicona con equipos especializados.

El moldeo por compresión se limita a formas simples.Verdadero

El moldeo por compresión es mejor para piezas más simples y más grandes, ya que las geometrías complejas pueden ser desafiantes debido al proceso de molde abierto.

¿Cuáles son los pasos en los procesos de moldeo por inyección y moldeo por compresión?

Comprender los flujos de trabajo paso a paso de cada proceso es clave para apreciar sus diferencias y aplicaciones.

Proceso de moldeo por inyección

-

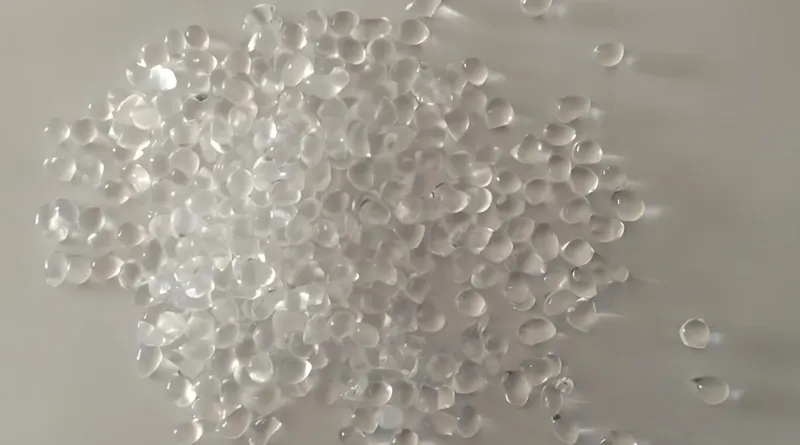

Preparación del material : los gránulos termoplásticos se alimentan a una tolva y se derriten en un barril calentado.

-

Inyección : el material fundido se inyecta en un molde cerrado a alta presión (típicamente de 30,000–40,000 psi).

-

Agua : el molde se sujeta para resistir las fuerzas de inyección.

-

Enfriamiento : el material se enfría y se solidifica en el molde.

-

Eyection : La pieza se expulsa usando pines o controles deslizantes para geometrías complejas.

- Parámetros clave : presión de inyección, temperatura del moho, tiempo de enfriamiento, fuerza de sujeción ( FICTIV ).

Proceso de moldeo por compresión

-

Carga : se coloca una cantidad de material precaluñado en una cavidad de moho abierta.

-

Cierre : el molde está cerrado, aplicando presión.

-

Calefacción y curado : el calor cura el material bajo presión.

-

Apertura : se abre el molde y se elimina la pieza.

-

Postprocesamiento : Flash (exceso de material) se recorta manualmente o mediante deflases criogénicos.

- Parámetros clave : temperatura del molde, tiempo de curado, presión.

El moldeo por inyección requiere menos intervención manual que el moldeo por compresión.Verdadero

El moldeo por inyección está altamente automatizado, mientras que el moldeo por compresión a menudo implica pasos manuales como la colocación del material y el recorte de flash.

Ambos procesos pueden producir piezas con el mismo nivel de precisión.FALSO

El moldeo por inyección generalmente ofrece una mayor precisión debido al molde cerrado y la inyección de alta presión.

¿Cuáles son los factores clave que influyen en el moldeo por inyección y el moldeo por compresión?

Varios parámetros críticos afectan la calidad y la eficiencia de cada proceso de moldeo.

Factores de moldeo por inyección

-

Presión de inyección 4 : La presión más alta asegura que el material llene los detalles del molde intrincados, pero requiere mohos más fuertes.

-

Temperatura del molde 5 : afecta el tiempo de enfriamiento y la calidad de la pieza; Demasiado caliente puede causar deformación.

-

Tiempo de enfriamiento : el enfriamiento más largo garantiza la estabilidad parcial pero ralentiza la producción.

-

Fuerza de sujeción : debe ser suficiente para mantener el molde cerrado durante la inyección.

Factores de moldeo por compresión

- Temperatura del molde : crítica para curar termosets; Demasiado bajo puede conducir a un curado incompleto.

-

Tiempo de curado 6 : tiempos más largos aseguran el curado completo pero reducen la velocidad de producción.

-

Presión : debe ser uniforme para evitar defectos como bolsillos de aire o relleno incompleto.

La presión de inyección más alta siempre mejora la calidad de la parte en el moldeo por inyección.FALSO

La presión excesiva puede causar daños en el moho o defectos parciales como flash.

El moldeo por compresión requiere un control de temperatura preciso para los termosets.Verdadero

La temperatura afecta directamente el proceso de curado, impactando la fuerza de la pieza y la durabilidad.

¿Cuáles son las aplicaciones del moldeo por inyección y el moldeo por compresión?

Cada proceso de moldeo es adecuado para industrias específicas y tipos de productos en función de sus capacidades.

Aplicaciones de moldeo por inyección

-

Industrias : automotriz (paneles, parachoques), médicos (herramientas quirúrgicas), bienes de consumo (utensilios de cocina), electrónica.

-

Características : producción de alto volumen de piezas complejas y precisas con detalles finos y paredes delgadas ( plásticos dependientes ).

Aplicaciones de moldeo por compresión

- Industrias : automotriz (piezas acústicas), aeroespaciales, eléctricas (aislantes), productos de caucho (juntas).

- Características : Producción de bajo a mediano volumen de piezas duraderas y más simples con un grosor uniforme, como paneles o sellos grandes.

El moldeo por inyección no es adecuado para grandes partes.FALSO

Si bien se usa típicamente para piezas más pequeñas, el moldeo por inyección puede producir componentes más grandes, aunque puede ser menos eficiente que el moldeo por compresión.

El moldeo por compresión es ideal para la producción de alto volumen.FALSO

El moldeo por compresión tiene tiempos de ciclo más lentos, lo que lo hace mejor para carreras de producción más pequeñas o materiales especializados.

¿Cuáles son las diferencias entre el moldeo por inyección y el moldeo por compresión?

Una comparación directa destaca las fortalezas y limitaciones de cada proceso.

| Aspecto | Moldeo por inyección | Moldeo por compresión |

|---|---|---|

| Costo de herramientas | Alto (moldes complejos) | Más bajo (moldes más simples) |

| Volumen de producción | Alto (eficiente para carreras grandes) | Bajo a medio (tiempos de ciclo más lentos) |

| Parte complejidad | Alto (detalles intrincados, paredes delgadas) | Bajo a medio (formas más simples) |

| Desperdicio de materiales | Bajo (uso preciso de material) | Más alto (Flash requiere recorte) |

| Tiempo de ciclo | Rápido (segundos a minutos) | Más lento (minutos por parte) |

| Compatibilidad de materiales | Termoplásticos, algunos termosets | Termosets, caucho, compuestos |

Ventajas y desventajas

-

Moldeo por inyección:

- Ventajas : producción rápida, alta precisión, bajos desechos, adecuados para piezas complejas.

- Desventajas : altos costos de herramientas, menos adecuados para piezas muy grandes o termosets.

-

Moldeo por compresión:

- Ventajas : costos de herramientas más bajos, ideales para termosets y grandes piezas, rentables para pequeñas carreras.

- Desventajas : producción más lenta, mayores desechos, limitados a formas más simples.

El moldeo por inyección siempre es más costoso que el moldeo por compresión.FALSO

Si bien los costos de herramientas son más altos, el moldeo por inyección se vuelve más rentable para grandes volúmenes de producción debido a tiempos de ciclo más rápidos.

El moldeo por compresión no puede producir piezas con detalles finos.Verdadero

El proceso de molde abierto limita la capacidad de lograr detalles complejos en comparación con el moldeo por inyección.

Conclusión

Elegir entre el moldeo por inyección y el moldeo por compresión depende de factores como complejidad de piezas, volumen de producción, tipo de material y presupuesto. El moldeo por inyección es ideal para piezas de alto volumen, precisos y complejos, especialmente con termoplásticos. El moldeo por compresión es mejor para piezas más simples, más grandes o cuando se usa termosets, caucho o compuestos, particularmente en carreras de producción más pequeñas.

Considere lo siguiente al decidir:

- Para piezas intrincadas de alto volumen : elija moldeo por inyección.

- Para piezas o termoestables grandes y simples : opte por el moldeo de compresión.

- Para las carreras pequeñas sensibles a los costos : el moldeo por compresión puede ser más económico.

Comprender estas diferencias garantiza que seleccione el proceso más eficiente y rentable para sus necesidades de fabricación.

-

Descubra varios procesos de fabricación para tomar decisiones informadas para su proyecto y comprender sus fortalezas y debilidades. ↩

-

Explore los beneficios del moldeo por inyección para comprender su eficiencia y precisión en la producción de piezas de plástico complejas. ↩

-

Conozca las aplicaciones de moldeo por compresión para ver cómo puede ser rentable para piezas más grandes y materiales específicos. ↩

-

Comprender la presión de inyección es crucial para optimizar el diseño del moho y garantizar la calidad del producto. Explore este enlace para obtener más información. ↩

-

La temperatura del molde juega un papel vital en el curado y la calidad de las piezas moldeadas. Descubra ideas sobre la gestión de este parámetro de manera efectiva. ↩

-

El tiempo de curado es esencial para lograr las propiedades deseadas en productos moldeados. Aprenda sobre su impacto en la eficiencia de producción y la calidad. ↩