¿Recuerdas el asombro de sostener un pequeño y perfecto auto de juguete cuando era niño? Hay magia en cómo se hacen.

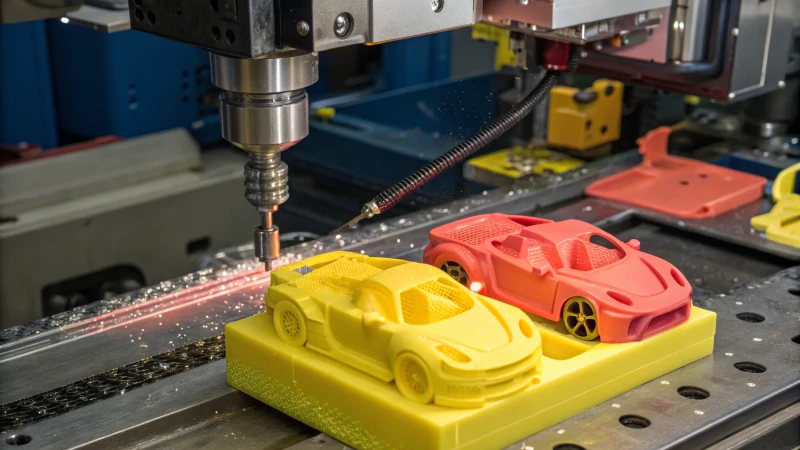

Una máquina de moldeo de inyección hace que los autos de juguete inyecten plástico fundido en moldes para piezas como el cuerpo, las ruedas y los ejes, utilizando un control preciso de temperatura y presión para garantizar la salida de alta calidad.

Cuando aprendí por primera vez sobre el moldeo por inyección, fue como descubrir la receta secreta a un plato familiar apreciado. Cada paso es vital, desde seleccionar el plástico correcto hasta el diseño de moldes detallados. Me recuerda a los días de la infancia dedicados a reunir kits de modelos con mi padre, donde cada pieza tenía su lugar perfecto.

- 1. ¿Cómo se diseñan moldes para autos de juguete?

- 2. ¿Qué plásticos son los más adecuados para la fabricación de autos de juguete?

- 3. ¿Cómo funciona en detalle el proceso de moldeo por inyección?

- 4. ¿Por qué elegir moldes de múltiples cavidades para la fabricación?

- 5. ¿Cómo afectan el enfriamiento y la expulsión la calidad de los autos de juguete?

- 6. Conclusión

Diseño de moldes

El arte del diseño de moho es similar a la escultura. Imagine crear un molde que captura cada curva y detalle del cuerpo de un automóvil de juguete, como los que admiraba en los estantes de las tiendas cuando era niño. Incluso podemos diseñar moldes para características como ventanas o rejillas. Es fascinante cómo los moldes de múltiples cavidades pueden producir múltiples cuerpos de automóviles de una sola vez, lo que aumenta la eficiencia.

Selección de materiales

Elegir el plástico adecuado es como elegir los ingredientes perfectos para un pastel. Los plásticos como los ABS ofrecen resistencia y un acabado suave, mientras que el polipropileno agrega flexibilidad. Para piezas transparentes como Windows, PMMA es ideal.

Proceso de moldeo por inyección

El proceso comienza con pellets de plástico que se derriten en un estado fundido. Recuerdo haber visto procesos similares en asombro durante las giras de fábrica. El plástico fundido se inyecta en moldes a temperaturas y presiones precisas, asegurando que cada cavidad se llene perfectamente. Después de enfriar y solidificar, se expulsan los componentes, listos para formar parte de un juguete que trae alegría a los niños en todas partes.

Comprender estos pasos no solo profundiza mi aprecio por los autos de juguete, sino que también provoca ideas para optimizar la producción. Ya sea que esté en el diseño del producto o simplemente curioso como yo, estas ideas pueden transformar la forma en que abordamos los desafíos de fabricación.

Las máquinas de moldeo por inyección usan moldes para la producción de autos de juguete.Verdadero

La máquina inyecta plástico fundido en moldes para formar autos de juguete.

Los moldes para automóviles de juguete están llenos de metal fundido, no de plástico.FALSO

Los moldes de autos de juguete están llenos de plástico fundido, no de metal.

¿Cómo se diseñan moldes para autos de juguete?

Diseñar moldes para autos de juguete es como la magia de escultura: cada paso es crucial para dar vida a estos vehículos en miniatura con precisión y encanto.

Diseñe los moldes de autos de juguete creando moldes separados para el cuerpo, las ruedas y los ejes utilizando materiales duraderos como ABS o PP . Use el moldeo por inyección para derretir, inyectar, enfriar y expulsar las partes de manera eficiente.

Diseñando el molde

Recuerdo la primera vez que vi un auto de juguete que se moldeaba, era como presenciar el arte en movimiento. El proceso comienza con el diseño de un molde de cuerpo 1 que refleja cada curva y línea del carro de juguete. Es fascinante cómo cada detalle, desde los elegantes contornos de la capucha hasta pequeñas rejillas, se captura dentro de la cavidad del molde. Para las ruedas y los ejes, se elaboran moldes separados, cada uno con sus propias dimensiones y características únicas. El uso de moldes de múltiples cavidades puede ser un cambio de juego, permitiendo que varias partes se produzcan simultáneamente, aumentando la eficiencia.

| Tipo de molde | Características |

|---|---|

| Moho | Contornos, ventanas, rejillas |

| Moho | Forma circular, patrón de banda |

| Moho | Diámetro y longitud apropiados |

Selección de materiales

Seleccionar los materiales correctos es como elegir los mejores ingredientes para una receta. He aprendido que usar plásticos como ABS garantiza la dureza y un acabado atractivo, mientras que PP ofrece flexibilidad, perfecta para un juego difícil resistente. Para piezas claras como Windows, PMMA es mi elección. Estos materiales aseguran que cada automóvil de juguete no solo se vea bien, sino que también puede manejar un tiempo de juego serio.

El proceso de moldeo por inyección

Fusión e inyección

El viaje continúa con derretido en la máquina de moldeo de inyección. Cada tipo de plástico tiene su temperatura de punto dulce, como ABS , que se derrite maravillosamente a alrededor de 200-260 ° C. Ver el plástico fundido inyectado en el molde a través de una boquilla siempre se siente como magia; La precisión es clave aquí, asegurando que cada cavidad esté perfectamente llena.

Enfriamiento y eyección

Después de la inyección, comienza la fase de enfriamiento, es como esperar a que se coloque un pastel. El tiempo de enfriamiento depende del grosor y el tipo del material, pero es crucial para solidificar la forma. Una vez enfriado, el molde se abre para revelar cuerpos, ruedas y ejes de automóviles recién acuñados. Estos componentes se ensamblan en autos de juguete completos, un proceso que se repite sin esfuerzo para producir más unidades de manera eficiente.

Comprender estos pasos ha sido esencial para refinar mi enfoque para la eficiencia del diseño de moho 2 , asegurando que cada pequeño vehículo cumpla con los más altos estándares de calidad mientras mantiene la producción rápida y rentable.

El plástico ABS se usa para ventanas de autos de juguete.FALSO

PMMA, no ABS, se prefiere para componentes transparentes como Windows.

Los moldes de múltiples cavidades aumentan la eficiencia de la producción.Verdadero

Los moldes de múltiples cavidades producen múltiples piezas simultáneamente, aumentando la eficiencia.

¿Qué plásticos son los más adecuados para la fabricación de autos de juguete?

Elegir el plástico adecuado para autos de juguete es como seleccionar los ingredientes perfectos para un plato favorito. Hazlo bien, y tendrás algo duradero y encantador.

El ABS y PP son ideales para autos de juguete debido a su durabilidad y flexibilidad, mientras que PMMA es adecuado para piezas transparentes como Windows.

Comprender los tipos de plástico para autos de juguete

Vamos a sumergirnos en el mundo de la fabricación de autos de juguete, donde elegir el plástico adecuado es tan crucial como el diseño en sí. Cada plástico tiene su propia personalidad, al igual que los personajes de nuestras historias favoritas. Estos son algunos de los tipos más populares.

Acrilonitrilo-butadieno-estireno ( ABS )

Recuerdo la primera vez que me encontré con ABS en la fabricación de autos de juguete. Su notable equilibrio de dureza y rigidez me pareció similar a una figura de acción querida, lista para cualquier casco. La resistencia de ABS

| Propiedad | Valor |

|---|---|

| Tenacidad | Alto |

| Rigidez | Alto |

| Acabado superficial | Excelente |

La magia ocurre a través del moldeo por inyección, donde los gránulos de ABS 3 se transforman bajo calor y presión en cuerpos de automóviles sólidos y resistentes.

Polipropileno ( PP )

Piense en el polipropileno como el amigo flexible en su vida, siempre doblando, nunca rompiendo. Es ideal para piezas como parachoques o guardabarros que podrían recibir algunos hits durante el tiempo de juego.

- Flexibilidad : se dobla sin romperse, como una gimnasta.

- Resistencia al impacto : se mantiene firme contra gotas y colisiones.

PP es rentable y a menudo se combina con ABS para un dúo dinámico en diseños de autos de juguete.

Polimetacrilato de metilo ( PMMA )

Para aquellas piezas elegantes y transparentes como ventanas o luces, PMMA es la estrella. Ofrece claridad similar al vidrio, pero es mucho más seguro y ligero, un verdadero ganador en el departamento de seguridad.

| Propiedad | Valor |

|---|---|

| Transparencia | Alto |

| Seguridad | Mejorado |

| Peso | Luz |

Integrar plásticos con diseño y fabricación

Diseñar moldes que acomoden estos plásticos es como crear un traje a medida, debe encajar bien. Los moldes de múltiples cavidades, por ejemplo, pueden producir varios componentes de una vez, racionalizando el proceso de producción. Una vez vi un molde de múltiples cavidades trabajar en su magia, produciendo múltiples cuerpos de automóviles en un ciclo, ¡fue fascinante!

Al alinear la selección de materiales con las necesidades de diseño, los fabricantes pueden crear autos de juguete que no son solo funcionales sino que también visualmente atractivos. Las técnicas avanzadas, como la combinación de diferentes plásticos en un producto ( variedad de plásticos 4 ), pueden mejorar la durabilidad y la flexibilidad al tiempo que se mantiene el encanto estético. Esta comprensión integral nos permite tomar decisiones informadas que elevan la producción de autos de juguete a nuevas alturas.

El plástico ABS es ideal para los cuerpos de los autos de juguete.Verdadero

ABS ofrece alta dureza y rigidez, perfecta para cuerpos de automóviles duraderos.

PMMA se usa para parachoques de autos de juguete.FALSO

PMMA se usa para piezas transparentes como ventanas, no parachoques.

¿Cómo funciona en detalle el proceso de moldeo por inyección?

¿Alguna vez se preguntó cómo se hacen sus juguetes o gadgets favoritos? Sumérgete en el fascinante mundo del moldeo por inyección, un proceso que convierte la imaginación en creaciones tangibles con solo unos pocos pasos precisos.

El moldeo por inyección implica inyectar plástico fundido en un molde. Las etapas clave incluyen diseño de moho, selección de materiales, inyección, enfriamiento y expulsión, garantizar la precisión y la eficiencia en la creación de piezas.

Los fundamentos del moldeo por inyección

Cuando aprendí por primera vez sobre el moldeo por inyección, fue como descubrir la receta secreta detrás de todas esas intrincadas piezas de plástico que usamos a diario. ¡Imagine crear una pequeña réplica de un automóvil, completa con todas sus partes, desde cero! Esto es lo que hace posible el moldeo por inyección. Comienza con el diseño de moho , que es crucial para definir cada pequeña característica del producto.

Diseño de moldes

Recuerdo haber trabajado en mi primer proyecto de coche de juguete, donde cada detalle importaba. Diseñar un molde de cuerpo no era solo sobre la forma, era como esculpir una mini masterista. Tuvimos que asegurarnos de que el molde capturara cada contorno del cuerpo del automóvil e incluso incluía espacios para agregar ventanas más tarde. Para las ruedas y los ejes, los moldes separados eran imprescindibles, cada uno elaborado para obtener la forma circular perfecta y el patrón de la banda de rodadura.

| Tipo de molde | Características |

|---|---|

| Moho | Contornos de automóviles, disposiciones de ventana |

| Rueda y eje | Forma circular, patrón de banda |

| Multicavidad | Varias piezas por ciclo |

El uso de moldes de múltiples cavidades se sentía como golpear el premio mayor, significaba producir varias piezas de una vez, aumentar la eficiencia y ahorrar tiempo precioso.

Selección de materiales

Elegir el material correcto siempre fue como elegir el ingrediente perfecto para una receta. La durabilidad y la sensación del auto de juguete dependían en gran medida de esta elección. ABS fue mi opción por su dureza y buen final. A veces, sin embargo, para las partes que necesitaban doblarse sin romperse, optaría por PP . Y cuando la claridad era clave, especialmente para Windows, PMMA era inmejorable.

| Tipo de plástico | Propiedades |

|---|---|

| ABS | Hardidad, rigidez, acabado superficial |

| PÁGINAS | Flexibilidad, resistencia al impacto |

| PMMA | Transparencia |

El ciclo de moldeo por inyección

Fusión e inyección

Alimentar pellets de plástico en la máquina siempre se sintió como comenzar un truco de magia. Observarías mientras se derritaban en esta sustancia pegajosa lista para convertirse en algo nuevo. Cada tipo de plástico tenía su punto óptimo: el ABS necesitaba temperaturas de alrededor de 200-260 ° C para alcanzar ese estado fundido perfecto antes de ser inyectado en el molde con la presión correcta.

Enfriamiento y eyección

Ver el molde fresco y solidificarse fue como ver la creación de un artista cobrar vida. El suspenso mientras esperaba para ver si todo salió bien era emocionante. Y una vez enfriado, abriendo ese molde y expulsando las piezas nuevas y brillantes, no hay nada como esta.

- Eficiencia del ciclo: este proceso podría producir piezas a la velocidad del rayo, perfecta para la producción en masa.

- Precisión: el mantenimiento de condiciones consistentes aseguró que cada parte cumpliera con los estándares de alta calidad.

Comprender estos elementos ha profundizado mi aprecio por cuán crucial es el moldeo por inyección en dar vida a innumerables productos. Si tiene curiosidad sobre cómo este proceso evoluciona con la tecnología, consulte recursos como las técnicas de fabricación modernas 5 y la optimización del diseño del producto 6 .

El ABS se usa para componentes transparentes en el moldeo.FALSO

El ABS es conocido por la dureza y la rigidez, no la transparencia.

Los moldes de múltiples cavidades aumentan la eficiencia de la producción.Verdadero

Producen varias partes por ciclo, mejorando la eficiencia.

¿Por qué elegir moldes de múltiples cavidades para la fabricación?

Imagina convertir un solo momento en múltiples obras maestras. Esa es la magia de los moldes de múltiples cavidades en la fabricación.

Los moldes de múltiples cavidades mejoran la fabricación mediante la producción de múltiples piezas simultáneamente, aumentando la eficiencia, reduciendo los costos por unidad y garantizando una calidad consistente.

Eficiencia de producción mejorada

Recuerdo la primera vez que vi un molde de múltiples cavidades en acción, fue como presenciar una sinfonía bien ensayada. Cada cavidad jugó su papel perfectamente, produciendo partes idénticas de una vez. Imagine que cada minuto podría producir cuatro componentes en lugar de uno. Eso es precisamente lo que sucede con un molde de cuatro cavidades: es un impulso notable en la eficiencia de producción 7 .

Rentabilidad

Inicialmente, era escéptico sobre el mayor costo inicial de estos moldes. Pero luego me di cuenta de que me di cuenta, como comprar a granel en la tienda de comestibles, el costo por unidad se desploma drásticamente con el tiempo. Al difundir la materia prima y los costos laborales en más unidades, solo tiene sentido económico, especialmente para la producción en masa.

Calidad y precisión constantes

La precisión es todo en las industrias donde un milímetro puede hacer o romper la funcionalidad. Recuerdo haber trabajado en un proyecto donde necesitábamos asegurarnos de que cada parte fuera idéntica hasta el mejor detalle. Los moldes de múltiples cavidades entregaron sin problemas, asegurando que las propiedades del material se mantuvieran uniformes, minimizando significativamente las tasas de defectos.

Capacidades de diseño flexibles

La flexibilidad es clave en el diseño, al igual que cuando solía jugar con autos de juguete cuando era niño, imaginando configuraciones interminables. Con moldes de múltiples cavidades, los fabricantes pueden producir simultáneamente diferentes componentes como ruedas y ejes de automóviles. Es esta flexibilidad la que nos permite superar los límites y optimizar el proceso de producción 8 creativamente.

| Beneficio | Descripción |

|---|---|

| Eficiencia | Produce múltiples partes por ciclo |

| Rentabilidad | Reduce el costo por unidad |

| Calidad | Asegura dimensiones consistentes y propiedades del material |

| Flexibilidad | Permite la producción simultánea de diferentes componentes |

Aplicabilidad en todas las industrias

La versatilidad de los moldes de múltiples cavidades se extiende en varios sectores, desde la electrónica de consumo hasta la industria automotriz. Una vez visité una planta automotriz y me sorprendió cómo estos moldes crearon eficientemente paneles de tablero y manijas de las puertas con tanta precisión. Se trata de aprovechar las herramientas adecuadas para satisfacer esas demandas cada vez mayores.

Al adoptar estas ventajas, los fabricantes como nosotros pueden aprovechar el poder de los moldes de múltiples cavidades para racionalizar la producción y cumplir con los requisitos de alto volumen. El truco es equilibrar la inversión inicial contra las ganancias a largo plazo. Y no olvidemos que elegir la selección de material 9 es crucial para maximizar estos beneficios.

Los moldes de múltiples cavidades reducen el tiempo de ciclo al producir múltiples piezas.Verdadero

Los moldes de múltiples cavidades producen varias piezas por ciclo, mejorando la eficiencia.

Los moldes de múltiples cavidades aumentan las tasas de defectos en la producción en masa.FALSO

Aseguran una calidad constante, reduciendo las tasas de defectos a través de la uniformidad.

¿Cómo afectan el enfriamiento y la expulsión la calidad de los autos de juguete?

¿Alguna vez se preguntó cómo los autos de juguete están hechos para ser tan duraderos y perfectamente diseñados? Todo se reduce a la magia del enfriamiento y la expulsión en su producción.

El enfriamiento y la expulsión son vitales en la producción de automóviles de juguete, evitando la deformación y los defectos para garantizar juguetes duraderos y visualmente atractivos.

El papel crítico del enfriamiento en la creación de autos de juguete

Recuerdo mi primera visita a una planta de fabricación de juguetes. Ver a esos autos de juguete brillantes y brillantes cobrar vida fue como presenciar un truco de magia. Pero detrás de esa magia está la meticulosa fase de enfriamiento de la moldura de inyección. No se trata solo de congelar plástico fundido; Es una danza de temperaturas que determina si el auto de juguete se enfrentará a un juego riguroso.

La velocidad de enfriamiento es como el latido del proceso: influye en cómo el material cristaliza, lo que a su vez afecta la durabilidad y ese acabado superficial 10 . Si lo apresuras, corre el riesgo de deformar o contratar, y de repente, el diseño elegante de tu auto de juguete se parece más a un experimento científico que salió mal.

Factores que influyen en el enfriamiento:

| Factor | Impacto |

|---|---|

| Espesor del material | Las piezas más gruesas requieren tiempos de enfriamiento más largos para garantizar una solidificación uniforme. |

| Tipo de plástico | Cada plástico tiene propiedades térmicas únicas que dictan necesidades de enfriamiento específicas. |

Perfeccionar la expulsión para la calidad de primer nivel

La expulsión puede parecer sencilla, solo resalta la parte, ¿verdad? Pero aprendí que hay un arte. El molde se abre, y tienes unos pocos segundos preciosos para extraer el juguete recién acuñado sin casar su superficie. Hecho mal, termina con rasguños o marcas de estrés, imperfecciones que los niños podrían no notar, pero cualquier diseñador que se respeta no puede ignorar.

Técnicas de eyección:

- Eyección del aire: este método utiliza suavemente aire comprimido, perfecto para evitar el daño de la superficie.

- Eyección mecánica: las alfileres o las cuchillas son las herramientas de elección aquí, esenciales para diseños intrincados.

Equilibrio de enfriamiento y expulsión

El momento más esclarecedor llegó cuando me di cuenta de cómo el enfriamiento y la expulsión deben funcionar de la mano. Saca el juguete demasiado pronto, y podría deformarse; Espera demasiado tiempo y se vuelve frágil. La sincronización es clave para elaborar juguetes robustos y hermosos.

Estudio de caso: ABS Toy Cars

Ah, plástico ABS Está amado por su dureza y aspecto elegante. Pero hacerlo bien implica un delicado acto de equilibrio con enfriamiento y expulsión. Mantenga las temperaturas y el tiempo precisos para evitar sorpresas desagradables como marcas de fregadero o destellos, esas molestas imperfecciones que gritan "mala calidad". Comprender estos procesos no solo crea una gran historia de la gira de fábrica; Equipa a los diseñadores para optimizar su oficio dominando el comportamiento del material en el ciclo de moldeo por inyección. Pueden asegurarse de que cada pequeño automóvil salga de la línea de ensamblaje como un testimonio de la durabilidad y el estilo.

El enfriamiento lento conduce a la deformación de los autos de juguete.Verdadero

El enfriamiento lento afecta la cristalinidad del material, causando deformación o contracción.

La expulsión mecánica reduce el daño de la superficie.FALSO

La expulsión mecánica puede causar rasguños; La eyección del aire es más suave.

Conclusión

Las máquinas de moldeo por inyección crean autos de juguete inyectando plástico fundido en moldes diseñados con precisión, asegurando la calidad a través de una cuidadosa selección de materiales, control de temperatura y procesos eficientes de enfriamiento y eyección.

-

Explore una guía completa para diseñar moldes intrincados para autos de juguete, mejorando su comprensión de elementos clave como los moldes del cuerpo. ↩

-

Descubra estrategias para aumentar la eficiencia en los procesos de diseño de moho, asegurando la calidad al tiempo que optimiza el tiempo de producción. ↩

-

Aprenda sobre la dureza y la durabilidad del ABS, crucial para hacer autos de juguete robustos. ↩

-

Descubra cómo la combinación de plásticos mejora la funcionalidad y el atractivo del juguete. ↩

-

Descubra cómo el moldeo por inyección se integra con los procesos de fabricación contemporáneos para una eficiencia optimizada. ↩

-

Aprenda estrategias para mejorar la eficiencia y la funcionalidad del diseño a través de prácticas optimizadas de moldeo por inyección. ↩

-

Descubra cómo la reducción del tiempo del ciclo mejora la eficiencia de producción utilizando moldes de múltiples cavidades. ↩

-

Explore cómo los diseños de múltiples cavidades facilitan la fabricación eficiente. ↩

-

Comprenda el papel de los materiales en la optimización del rendimiento del moho. ↩

-

Explore cómo las diferentes tasas de enfriamiento afectan la apariencia final y la textura de las piezas moldeadas. ↩