¿Alguna vez te has parado a pensar en el recorrido de las piezas de plástico lisas de tus dispositivos? ¡Es un proceso realmente interesante!

Los fabricantes de moldes de plástico diseñan y crean moldes que dan forma a productos plásticos para diversas industrias, como la automotriz y la sanitaria. Su experiencia garantiza la producción precisa y eficiente de artículos como autopartes y dispositivos médicos.

En esta industria, considero mi experiencia y reconozco a los creadores de moldes de plástico como los verdaderos campeones. Convierten nuestros sueños de diseño más ambiciosos en productos reales. Su trabajo es crucial. El camino comienza con el complejo arte del diseño de moldes. Cada pieza que elaboran con destreza se vuelve esencial. Implica mucho más que solo máquinas y materiales. Comprenden el propósito fundamental de un producto. Cada detalle refleja su meticuloso cuidado.

Los fabricantes de moldes de plástico sólo trabajan con pequeños aparatos y juguetes.FALSO

Esta afirmación es falsa; los fabricantes de moldes de plástico trabajan en diversas industrias, no solo en artículos pequeños.

El mantenimiento del molde es crucial para una producción eficiente de plástico.Verdadero

Es cierto que el mantenimiento continuo de los moldes garantiza precisión y eficiencia en la producción de componentes plásticos.

- 1. ¿Cuáles son los pasos claves en el diseño y fabricación de moldes?

- 2. ¿Cómo garantizan los fabricantes de moldes de plástico la calidad y la precisión del producto?

- 3. ¿A qué desafíos se enfrentan los fabricantes de moldes de plástico en su trabajo?

- 4. ¿Por qué es crucial el mantenimiento continuo de los moldes en producción?

- 5. Conclusión

¿Cuáles son los pasos claves en el diseño y fabricación de moldes?

¿Alguna vez te has preguntado sobre el complejo mundo del diseño y la creación de moldes? Exploremos los pasos clave que transforman una idea en un producto real. Estos pasos revelan los secretos del proceso.

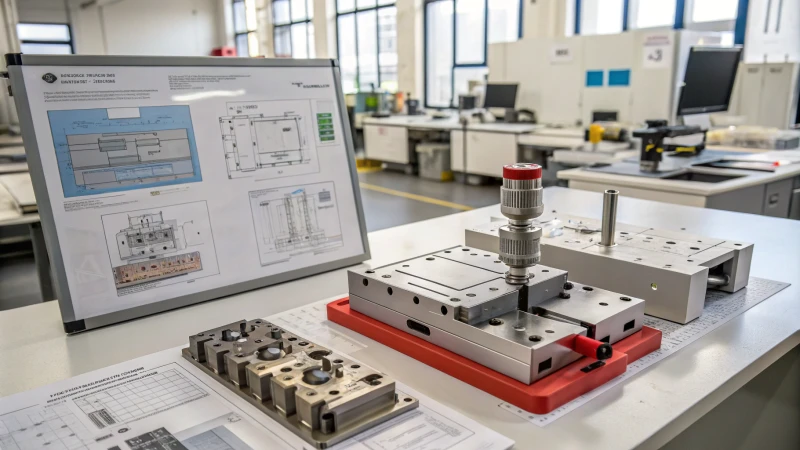

Los pasos clave en el diseño y fabricación de moldes incluyen el estudio de los requisitos del cliente, el diseño de la estructura del molde (superficies de separación y sistemas de canales), la obtención de materiales, el procesamiento preciso de las piezas, seguido del ensamblaje, las pruebas y el mantenimiento continuo para un rendimiento óptimo.

Comprensión de los pasos de diseño de moldes

El proceso de diseño de moldes comienza con un análisis detallado del producto. Este paso me fascina. Me sumerjo en conversaciones profundas con los clientes para comprender plenamente sus necesidades. Recuerdo trabajar en un molde de plástico para una funda de móvil. Cada detalle era fundamental. Hablamos de todo, desde la ubicación de los botones hasta la posición de los orificios para la cámara. Todos los requisitos, tanto funcionales como estéticos, eran importantes. Durante estas conversaciones, me doy cuenta de la importancia de comprender el entorno del producto. Cada pequeño detalle da forma a la fase inicial del diseño. Es emocionante ver cómo mis ideas guían el proyecto correctamente.

Elementos clave en el diseño de la estructura del molde

Tras el análisis, pasamos al diseño de la estructura del molde. Es como resolver un rompecabezas realmente complejo. Un elemento clave es decidir la superficie de separación del molde, que separa las mitades móvil y fija. Elegirla correctamente facilita el desmoldeo posterior.

| Complejidad del producto | Tipo de superficie de separación |

|---|---|

| Forma simple | Planar |

| Forma compleja | No planar |

Diseño del sistema de corredores

A continuación, se encuentra el sistema de canales. Es crucial para un flujo perfecto del plástico fundido en la cavidad del molde. Es como dirigir una orquesta: todos los canales deben trabajar en conjunto para crear un producto perfecto. Esto incluye considerar la forma, el tamaño y la posición del canal principal, los canales secundarios y las compuertas. Los sistemas de refrigeración también son vitales en esta etapa para evitar problemas como la deformación durante la producción.

Transición a la fabricación de moldes

Una vez que el diseño está definido, procedemos a la fabricación del molde . Esta parte es emocionante y muy meticulosa. Siempre elijo materiales de alta dureza, resistencia y resistencia al desgaste, como acero de alta calidad para moldes de precisión.

| Tipo de material | Propiedades |

|---|---|

| Acero para moldes | Alta dureza, resistencia al desgaste |

| Aluminio | Ligero, buena conductividad térmica. |

Procesamiento de piezas de molde

A continuación, se procesan las piezas del molde, donde se utilizan máquinas como fresadoras CNC y equipos de electroerosión para dar forma precisa a las materias primas, exactamente según las especificaciones. Ver cómo estas máquinas dan forma a las materias primas con precisión es fascinante; ¡parece como si estuvieran trabajando con piedra! Seguir estrictamente las especificaciones de diseño es clave para obtener resultados de alta calidad.

Montaje y depuración de moldes

Tras el procesamiento, comienza la parte emocionante: ¡ el montaje y la depuración del molde ! Esta fase requiere una atención minuciosa al detalle; cada componente debe encajar con precisión, ¡como si se ensamblara un reloj de alta gama! Durante las pruebas, observo atentamente cualquier problema, como rebabas o falta de material; los ajustes continúan hasta que todo funciona a la perfección.

Mantenimiento y optimización del rendimiento

Finalmente, el mantenimiento del molde es crucial, ¡como un coche fiable que necesita revisiones periódicas! Los servicios regulares de reparación de moldes son vitales, ya que el desgaste puede causar problemas con el tiempo; las reparaciones oportunas pueden prevenir problemas mayores en el futuro. Mejorar el rendimiento del molde basándose en las opiniones de los clientes ayuda a mejorar la calidad del producto.

Para aquellos que sienten curiosidad por estos procesos, puede resultar útil los principios de diseño de moldes 1 o técnicas de fabricación avanzadas 2

Comprender estos pasos esenciales me ha proporcionado un conocimiento invaluable a lo largo de mis años en el diseño de productos: es un viaje lleno de creatividad y precisión, una danza entre el arte y la ingeniería que realmente amo.

El análisis del producto es esencial para un diseño de molde eficaz.Verdadero

Un análisis exhaustivo del producto garantiza que se cumplan todos los requisitos funcionales y estéticos durante el diseño del molde, lo que facilita una mejor comunicación con los clientes.

El ensamblaje del molde no requiere depuración después del procesamiento.FALSO

La depuración es crucial después del ensamblaje para garantizar un rendimiento óptimo y solucionar cualquier problema como rebabas o falta de material que pueda surgir.

¿Cómo garantizan los fabricantes de moldes de plástico la calidad y la precisión del producto?

¿Alguna vez has pensado en cómo los fabricantes de moldes de plástico producen constantemente productos de alta calidad? El mundo del moldeo combina precisión con auténtica dedicación.

Los fabricantes de moldes de plástico garantizan la calidad y la precisión a través de un diseño de molde cuidadoso, materiales de alta calidad, fabricación precisa, mantenimiento continuo, comunicación detallada con el cliente y pruebas exhaustivas para cumplir con estándares estrictos.

Comprensión del diseño de moldes

En mi recorrido por el complejo mundo de la creación de moldes de plástico, a menudo observo cómo cada detalle es crucial. Implica mucho más que solo máquinas y materiales; se trata de conocer a fondo el producto.

La aventura comienza con el diseño del molde . Aquí es donde la magia empieza de verdad. Es como ser un detective, recopilando pistas de los clientes para comprender sus necesidades. Una vez, diseñé un molde para una funda de teléfono. Tuve largas conversaciones con el cliente sobre pequeños detalles, como la ubicación de los botones, el grosor de los bordes y la textura de la superficie. Hablamos no solo de la estética, sino también de que el producto fuera cómodo de sostener. Estas conversaciones fueron más allá de las apariencias.

Diseño de la Estructura del Molde : El enfoque se centra en el diseño de la estructura del molde. Es como armar un rompecabezas donde cada pieza debe encajar a la perfección. La superficie de separación es esencial: aquí es donde se separa el molde y debe ser correcta para un desmoldeo suave. En diseños complejos, a veces se utilizan superficies de separación no planas para trabajar con formas intrincadas.

| Aspecto | Consideraciones |

|---|---|

| Sistema de corredores | No descuide el sistema de canales: este guía el plástico derretido de manera uniforme, como si fuera un baile bien planificado. Cada canal, compuerta y canal de enfriamiento requiere una planificación cuidadosa para evitar problemas en el futuro. |

| Sistema de enfriamiento | Asegúrese de que los canales de enfriamiento estén diseñados correctamente para evitar la deformación durante la solidificación. |

| Mecanismo de eyección | Asegúrese de que los mecanismos como las varillas de empuje estén integrados de manera efectiva para una expulsión suave. |

El proceso de fabricación

Una vez listo el diseño, la fabricación del molde . Aquí es donde la creatividad se fusiona con la ingeniería.

- Adquisición de materiales : Seleccionar materiales es como elegir los mejores ingredientes para una receta. Prefiero acero para moldes de alta calidad por su resistencia y durabilidad, vitales para trabajos de precisión.

- Procesamiento de piezas : Imagínenme en una máquina CNC, siguiendo cuidadosamente cómo talla las cavidades a la perfección. Cada detalle debe coincidir con nuestros diseños; es como esculpir, donde cada corte es importante.

- Ensamblaje y depuración : Tras el fresado, la siguiente etapa es el ensamblaje y la depuración, una fase emocionante donde las piezas cobran vida. Durante las pruebas, espero que todo encaje perfectamente sin problemas como rebabas o falta de material.

Mantenimiento y Mejora Continua

El proceso continúa con el mantenimiento de los moldes . Al igual que un artista que reinterpreta su obra maestra, los moldes necesitan un cuidado regular. Recuerdo cuando un molde empezó a desgastarse; era como ver envejecer a un amigo. Técnicas como el esmerilado o la soldadura de reparación lo devolvieron a la vida, asegurando que nuestros productos se mantuvieran en óptimas condiciones.

Además, la retroalimentación de los clientes es fundamental en el proceso; cada sugerencia contribuye a mejorar nuestros moldes. Si un cliente exige mayor eficiencia o calidad, nos adaptamos rápidamente mejorando el sistema de canales u optimizando los canales de refrigeración, lo que suele reducir los defectos.

Conclusión

A través de pasos detallados (diseño, fabricación y mantenimiento), comprendo la dedicación necesaria para ofrecer productos de alta calidad. La atención al detalle es la clave; cada decisión influye en nuestro objetivo de precisión y excelencia.

Para más información, explore las técnicas de diseño de moldes 3 y las estrategias de mantenimiento de moldes 4 .

El diseño de moldes requiere una comunicación efectiva con los clientes.Verdadero

La comunicación efectiva con los clientes garantiza que los diseños de moldes cumplan con requisitos funcionales y estéticos específicos, lo que conduce a una mayor calidad del producto.

La retroalimentación continua no es necesaria para mejorar el rendimiento del molde.FALSO

La retroalimentación continua es esencial para optimizar el rendimiento del molde y mejorar la calidad del producto en función de las experiencias y necesidades del usuario.

¿A qué desafíos se enfrentan los fabricantes de moldes de plástico en su trabajo?

Trabajo como creador de moldes de plástico y he enfrentado muchos obstáculos en este complejo camino. Conocer estos desafíos mejora nuestras habilidades. Esto probablemente eleva la calidad de nuestro trabajo. Quiero compartir algunas experiencias y lecciones aprendidas durante este camino.

Los fabricantes de moldes de plástico enfrentan desafíos en el diseño de moldes complejos, la fabricación de precisión, el ensamblaje efectivo, el mantenimiento continuo y la retroalimentación de los clientes, todos cruciales para producir artículos de alta calidad.

Las complejidades del diseño de moldes

Los fabricantes de moldes de plástico se enfrentan a dificultades con las complejas necesidades de diseño, la fabricación precisa, el ensamblaje y la depuración eficaces, y el mantenimiento continuo. Además, deben optimizar el rendimiento basándose en la retroalimentación.

Al entrar en el mundo de la fabricación de moldes, noté de inmediato la combinación de creatividad e ingeniería que se requiere. La clave para ello es comprender los detalles del producto y comunicarse con los clientes. Por ejemplo, piensen en las complejidades del diseño de un molde de plástico para una funda de móvil. Trabajé en una funda de plástico, centrándome en la posición de los botones y los orificios para la cámara. La responsabilidad de perfeccionar estos detalles y mejorar la experiencia del usuario fue inmensa, pero emocionante.

Cada detalle en el diseño de moldes es importante. Esto incluye el uso del producto, los factores ambientales y los métodos de ensamblaje. Una atención minuciosa a estos elementos garantiza que los moldes cumplan con las expectativas.

Desafíos del diseño de la estructura del molde

El diseño de estructuras de moldes presenta sus propios desafíos. Colocar las superficies de separación a menudo se asemeja a resolver un rompecabezas complejo. Una superficie de separación bien planificada es vital para facilitar el desmoldeo. Los productos complejos pueden requerir superficies no planas.

Además, el diseño del sistema de canales añade mayor complejidad. Se dedicaron horas a mapear el canal principal, el canal secundario y la compuerta para un flujo eficiente. Equilibrar la función y la eficiencia fue todo un arte. Los sistemas de refrigeración son igualmente cruciales para prevenir defectos como la deformación; ¡es muy interesante el nivel de detalle que se dedica a cada etapa!

| Aspecto | Consideración |

|---|---|

| Superficie de separación | Diseños no planos para formas complejas |

| Sistema de corredores | Llenado y disposición eficiente de material fundido |

| Sistema de enfriamiento | Canales de enfriamiento uniformes para reducir defectos |

| Mecanismo de eyección | Expulsión suave mediante varillas de empuje o placas |

Obstáculos del proceso de fabricación

Tras finalizar el diseño, la fabricación plantea nuevos retos. La adquisición de materiales es fundamental, ya que la elección de los materiales adecuados es crucial para la durabilidad y la precisión. Normalmente se selecciona acero para moldes de alta calidad, pero cada tarea requiere una cuidadosa reflexión.

Después de elegir los materiales, es necesario dimensionarlos antes del mecanizado detallado; la precisión aquí es fundamental ya que los errores pueden generar demoras costosas.

Precisión en el procesamiento de piezas de molde

Seguir estrictamente los planos de diseño es esencial al procesar piezas de molde. Herramientas avanzadas como las máquinas CNC y las electroerosionadoras ayudan a crear formas precisas; ¡ver cómo un diseño cobra vida es emocionante! Pero cualquier error puede causar graves problemas de calidad; la precisión no solo es recomendable, sino necesaria.

Desafíos de ensamblaje y depuración

A continuación viene la etapa de ensamblaje, que presenta sus propios desafíos. Los componentes deben encajar a la perfección, ¡como una sinfonía bien afinada! En una ocasión, pasé horas alineando las secciones móviles y fijas para que encajaran con precisión.

La depuración mediante moldes de prueba evalúa el rendimiento y me permite realizar los ajustes necesarios. Esta fase puede ser intensa, con la presión de corregir problemas como rebabas o deformaciones. Este proceso iterativo, aunque lento, es crucial para la calidad.

Problemas de mantenimiento continuo

El mantenimiento es una preocupación continua ya que los moldes se desgastan naturalmente con el tiempo y se enfrentan a la fatiga y al daño; las reparaciones oportunas evitan interrupciones y costosos tiempos de inactividad en la producción.

Mejorar el rendimiento del molde según los comentarios o las tendencias también es vital; por ejemplo, mejorar los sistemas de canales o la refrigeración mejora la eficiencia y la calidad. Mantenerme adaptable y receptivo ha sido clave para mi éxito.

Enfrentar estos desafíos ha enriquecido mi comprensión de este intrincado oficio y ha fortalecido mi determinación de sobresalir en este campo dinámico.

El diseño de moldes requiere un análisis preciso del producto y comunicación con el cliente.Verdadero

Una comunicación efectiva con los clientes es crucial para un diseño de molde preciso, garantizando que se cumplan todas las especificaciones del producto para obtener resultados exitosos.

La adquisición de materiales no es importante en la fabricación de moldes.FALSO

Elegir los materiales adecuados es esencial para la durabilidad y la precisión en la fabricación de moldes, lo que hace que la adquisición sea un paso crítico en el proceso.

¿Por qué es crucial el mantenimiento continuo de los moldes en producción?

¿Alguna vez has pensado en por qué es tan importante el cuidado regular de los moldes durante la producción? Es más que una simple lista. Se trata de crear productos de la más alta calidad y duraderos. Exploremos juntos esta parte crucial de la fabricación.

El mantenimiento regular del molde es vital en la producción para garantizar la calidad del producto, extender la vida útil del molde y mejorar la eficiencia al prevenir averías y optimizar el rendimiento.

La importancia del mantenimiento continuo de los moldes

El mantenimiento continuo no solo es una buena práctica, sino que es esencial para la longevidad y el rendimiento de los moldes en producción. El mantenimiento regular garantiza que los moldes funcionen a su máxima eficiencia, lo cual es vital en los procesos de moldeo por inyección. Con el cuidado adecuado, los moldes pueden producir productos de alta calidad de forma constante, minimizando los defectos y el tiempo de inactividad.

Mejora de la calidad del producto

Una de las principales razones del mantenimiento continuo de los moldes es su impacto directo en la calidad del producto. Los moldes se desgastan con el tiempo, lo que genera problemas como:

| Problema | Impacto |

|---|---|

| Imprecisiones dimensionales | Es posible que los productos no cumplan con las especificaciones |

| Defectos superficiales | Afecta la calidad estética |

| Mayores tiempos de ciclo | Reduce la eficiencia general de producción |

Al implementar un programa de mantenimiento regular, los fabricantes pueden prevenir estos problemas y garantizar que los moldes sigan produciendo productos de alta calidad. Por ejemplo, las estrategias de mantenimiento de moldes 5 incluyen la limpieza, la lubricación y la reparación oportuna de las piezas desgastadas.

Aumentar la longevidad del moho

Los moldes son inversiones importantes para los fabricantes. Por lo tanto, prolongar su vida útil es crucial para mantener la rentabilidad. Actividades de mantenimiento regulares, como:

- Inspección : Los controles regulares pueden identificar el desgaste antes de que se convierta en un problema mayor.

- Servicios de reparación : Abordar problemas como el desgaste de la superficie mediante pulido o soldadura puede prolongar la vida útil del molde.

Según los estándares de la industria, los moldes que reciben un mantenimiento constante pueden durar entre un 20 % y un 30 % más que los que no lo reciben. Esta mayor longevidad reduce la frecuencia de costosos reemplazos y mejora la estabilidad general de la producción.

Impulsar la eficiencia de la producción

La eficiencia en la producción es clave para maximizar la producción y la rentabilidad. El mantenimiento continuo ayuda a:

- Reducción del tiempo de inactividad: el mantenimiento regular evita averías inesperadas que detienen la producción.

- Optimización de los tiempos de ciclo: Los moldes bien mantenidos funcionan sin problemas, lo que permite procesos de inyección y enfriamiento más rápidos.

Por ejemplo, optimizar los canales de refrigeración dentro del molde mediante evaluaciones periódicas puede reducir significativamente los tiempos de ciclo. Los fabricantes suelen utilizar técnicas de refrigeración avanzadas 6 para mejorar aún más la eficiencia.

Adaptación a los cambios del mercado

Ante la evolución de las demandas del mercado, los moldes deben ser adaptables. El mantenimiento regular permite:

- Optimización del rendimiento : los ajustes basados en los comentarios de los clientes y las tendencias del mercado se pueden implementar más fácilmente.

- Modificaciones : Es más fácil realizar cambios en moldes que reciben un mantenimiento regular que en aquellos que se han deteriorado significativamente.

Por ejemplo, la actualización del sistema de canales o de los canales de refrigeración según los nuevos requisitos de producción se vuelve viable cuando se realiza un mantenimiento continuo. Esta adaptabilidad es crucial para mantener la competitividad en industrias de rápido crecimiento como la electrónica de consumo.

El mantenimiento regular del molde mejora significativamente la calidad del producto.Verdadero

Un mantenimiento constante evita problemas como imprecisiones dimensionales y defectos de superficie, lo que garantiza resultados de producción de alta calidad.

Los moldes pueden durar entre un 20 y un 30 % más con un mantenimiento continuo.Verdadero

El cuidado rutinario y las reparaciones oportunas prolongan la vida útil del molde, reduciendo la frecuencia de reemplazo y los costos para los fabricantes.

Conclusión

Los fabricantes de moldes de plástico son esenciales para transformar los diseños en productos de calidad a través del diseño preciso de moldes, procesos de fabricación y mantenimiento continuo en diversas industrias.

-

Este enlace proporciona una guía completa sobre las mejores prácticas en diseño de moldes que puede mejorar su comprensión. ↩

-

Explore técnicas de fabricación avanzadas que pueden optimizar su proceso de producción de moldes. ↩

-

Descubra técnicas esenciales que mejoran la calidad del producto en los procesos de moldeo de plástico. ↩

-

Conozca estrategias de mantenimiento efectivas que prolongan la vida útil del molde y optimizan el rendimiento. ↩

-

Descubra prácticas esenciales de mantenimiento de moldes que pueden mejorar significativamente su proceso de producción y evitar costosos tiempos de inactividad. ↩

-

Descubra cómo las técnicas de enfriamiento avanzadas pueden mejorar la eficiencia de su molde y la calidad del producto. ↩