¿Alguna vez has pensado en cómo la compleja disposición de los canales en un molde afecta su duración?

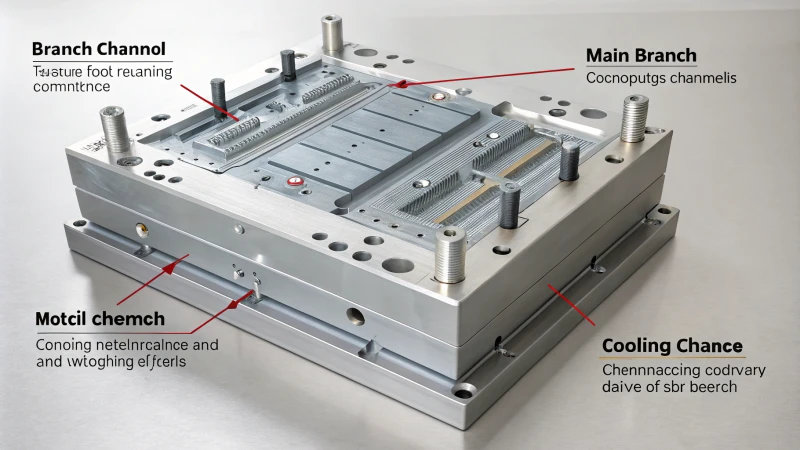

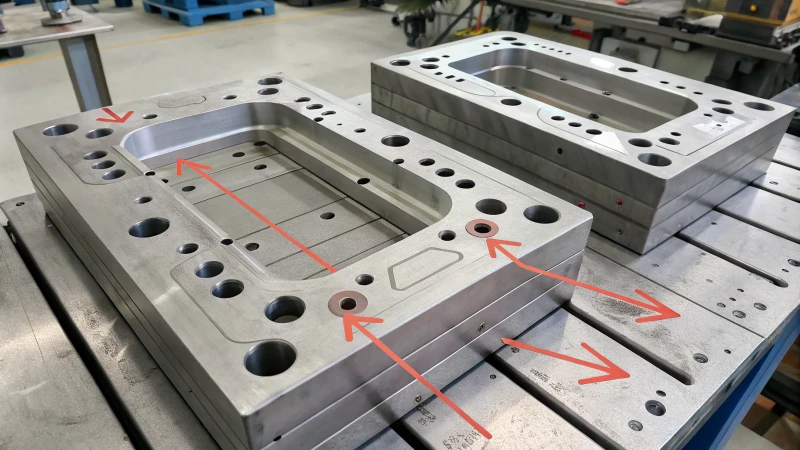

El diseño de los canales principales y secundarios influye en la duración de un molde. Estos canales afectan el desgaste, la fatiga térmica y la concentración de tensiones. Son muy importantes el tamaño adecuado del canal, una buena suavidad de la superficie y una alineación correcta con los sistemas de refrigeración. Estos factores probablemente reducen el desgaste. Realmente ayudan a que el molde dure más.

Al recordar mis primeros días en el diseño de moldes, recuerdo la primera vez que vi cómo pequeños cambios en canales diminutos podían cambiar la resistencia de un molde. Fue como si se encendiera una luz en mi mente cuando comprendí que incluso cosas pequeñas como el ángulo cónico o la suavidad de la superficie de un canal podrían afectar en gran medida el desgaste. Vi moldes romperse debido a pequeños detalles como estos, lo que provocaba costosas paradas y reparaciones.

Al probar diferentes métodos y aprender de los errores, descubrí que alinear los canales con los sistemas de refrigeración era muy importante. Fue impactante ver cómo colocando sabiamente los canales se podían detener los problemas de calor, evitando esas molestas pequeñas grietas que podrían dañar el moho. Este viaje me enseñó lo importante que es la distribución del estrés para mantener un molde funcionando por más tiempo. Esta comprensión ahora es natural en mi proceso de diseño.

Centrándome en estos detalles, he notado que el molde no sólo dura más, sino que también funciona mejor, dando siempre la misma calidad de producto. Es una pequeña cantidad de tiempo dedicado al diseño que realmente vale la pena con el tiempo.

El diseño del canal principal afecta el desgaste del molde.Verdadero

El diseño adecuado del canal principal reduce el desgaste al minimizar los puntos de tensión.

La rugosidad de la superficie de los canales no tiene impacto en la vida útil del molde.FALSO

Las superficies lisas reducen la fricción, lo que prolonga la vida útil del molde.

- 1. ¿Cómo influye el desgaste del canal en la longevidad del molde?

- 2. ¿Cómo influye la fatiga térmica en la durabilidad del molde?

- 3. ¿Por qué la concentración de tensiones es una preocupación en el diseño de moldes?

- 4. ¿Cómo pueden las mejores prácticas de diseño de corredores mejorar la longevidad del molde?

- 5. Conclusión

¿Cómo influye el desgaste del canal en la longevidad del molde?

¿Alguna vez has pensado en cómo el desgaste de los canales, aunque parezca menor, afecta significativamente la vida útil de un molde?

El desgaste del canal acorta enormemente la vida útil del molde. La fricción y el calor aumentan. El moho cambia de forma y se rompe. El diseño de canal optimizado mantiene los moldes fuertes. El cuidado adecuado ayuda a que los mohos duren mucho más.

Comprender el impacto del diseño de canales en el desgaste

El diseño del canal principal es crucial para reducir el desgaste y prolongar la vida útil del molde. Un ángulo cónico mal diseñado o una superficie rugosa del canal principal pueden aumentar la fricción y provocar un desgaste más rápido. Por ejemplo, un pequeño ángulo cónico en el moldeo por inyección de alta velocidad puede provocar una fricción excesiva en la pared interior.

| Aspecto de diseño | Impacto en el desgaste |

|---|---|

| Ángulo cónico | Afecta la fricción y la tasa de desgaste. |

| Rugosidad de la superficie | Influye en la abrasión de partículas. |

El papel del diseño de corredores en la longevidad del molde

El diseño de corredores va más allá de los simples puntos de conexión; se parece a planificar una montaña rusa para el plástico líquido. Las formas extrañas o los corredores pequeños crean fuerzas de corte como si el papel de lija se frotara contra el molde. Una vez trabajé en un diseño en el que los tamaños desequilibrados de los corredores provocaban un mayor desgaste en ciertos puntos. Ignorar esos detalles a menudo crea problemas mayores.

Obtenga más información sobre los diseños de corredores 1 explorando este tema.

Efectos de la fatiga térmica en la vida útil del molde

La fatiga térmica actúa como un enemigo oculto para moldear la vida. Entra a través de cambios de temperatura en el canal y la cavidad. Los canales largos pueden no parecer malos, pero causan pérdida de calor, lo que genera tensión térmica que forma pequeñas grietas. Piense en los sistemas de refrigeración que no coinciden: demasiado calor o demasiado frío pueden causar daños, de forma similar a dejar un cubito de hielo bajo el sol.

Una guía detallada sobre gestión térmica en moldes 2 puede proporcionar más información.

Concentración de estrés y sus consecuencias

Es vital la alineación adecuada entre el canal principal y la boquilla de la máquina de inyección. He visto cómo una mala alineación provoca la concentración de tensiones, lo que provoca grietas que crecen con cada uso. Es como doblar un clip repetidamente: eventualmente se rompe.

Podría ser beneficioso explorar un artículo informativo sobre el manejo del estrés en el diseño de moldes 3

Consejos para mitigar el desgaste y extender la vida útil del molde

- Mantenimiento regular : los controles y la limpieza frecuentes reducen el desgaste.

- Diseño optimizado : los canales y corredores diseñados equilibran el flujo y reducen la fricción.

- Selección de materiales : Los materiales duraderos resisten el desgaste en áreas de alto estrés.

Comprender estos detalles ayuda a profesionales como yo a diseñar moldes que duran más y funcionan muy bien en entornos de moldeo por inyección de plástico 4 .

El ángulo cónico pequeño aumenta la fricción en los canales del molde.Verdadero

Un ángulo cónico pequeño provoca una fricción excesiva, lo que acelera el desgaste.

Las formas irregulares de los canales disminuyen la longevidad del molde.Verdadero

Los corredores irregulares aumentan las fuerzas de corte, lo que provoca un desgaste más rápido.

¿Cómo influye la fatiga térmica en la durabilidad del molde?

¿Tus moldes parecen más viejos de lo que deberían? La fatiga térmica podría ser la razón. Este problema reduce silenciosamente su fuerza con el tiempo.

La fatiga térmica reduce la duración de los moldes. El calentamiento y enfriamiento repetidos crean pequeñas grietas y doblan los moldes. Cambiar los diseños de los canales ayuda. Usar los materiales adecuados también ayuda. Estos cambios reducen el daño. Los moldes duran más.

Comprender la fatiga térmica en los moldes

La fatiga térmica se manifiesta cuando los moldes se someten a ciclos continuos de calentamiento y enfriamiento 5 , comunes en procesos como el moldeo por inyección. Este cambio cíclico de temperatura induce tensiones térmicas, provocando microfisuras y, finalmente, comprometiendo la integridad estructural del molde.

Implicaciones del diseño del canal

Un elemento clave del diseño es el canal principal. Si su longitud es excesiva, contribuye a una importante pérdida de calor del plástico fundido, lo que da lugar a diferencias sustanciales de temperatura entre el canal y la cavidad. Esta discrepancia no sólo induce estrés térmico sino también fatiga térmica. Por ejemplo, con sistemas de enfriamiento mal coordinados, el sobrecalentamiento local 6 puede causar una expansión térmica desigual, lo que lleva a la deformación del material del molde.

| Factores de diseño del canal | Impacto en la durabilidad del molde |

|---|---|

| Ángulo cónico y rugosidad de la superficie | Afecta el grado de desgaste y el estrés térmico. |

| Longitud del canal | Influye en la pérdida de calor y la fatiga térmica. |

| Coordinación con el sistema de refrigeración. | Determina el equilibrio térmico y la longevidad. |

Consideraciones de diseño del corredor

Los diseños de corredores también juegan un papel fundamental. Las carreras largas aumentan la pérdida de calor, agravan las diferencias de temperatura y provocan estrés térmico adicional. Esto da como resultado fatiga térmica en los materiales del molde, particularmente aquellos con mala estabilidad térmica. El diseño debe facilitar un flujo equilibrado para evitar el sobrecalentamiento local, que puede acelerar el envejecimiento del material.

Los diseños de canales equilibrados garantizan una presión uniforme en todas las cavidades, lo que reduce los riesgos de deformación debido a una distribución desigual de la presión. Un diseño desequilibrado podría provocar que determinadas cavidades experimenten una sobrepresión, lo que exacerbaría el desgaste y la fatiga térmica.

Mitigar la fatiga térmica

El empleo de materiales con alta estabilidad térmica puede reducir la incidencia de microfisuras debido a la fatiga térmica. Además, mantener una disposición óptima del canal que se alinee con el sistema de enfriamiento garantiza el equilibrio térmico.

Se anima a los ingenieros a evaluar el equilibrio del flujo 7 dentro de los sistemas de canales para mitigar el desgaste y prolongar la vida útil del molde. El uso de simulaciones asistidas por computadora puede predecir posibles puntos de tensión térmica, lo que ayuda a realizar ajustes de diseño proactivos.

La fatiga térmica provoca microfisuras en los moldes.Verdadero

La fatiga térmica resulta del calentamiento y enfriamiento repetidos, lo que provoca microfisuras.

Los diseños de canales largos disminuyen el estrés térmico del molde.FALSO

Las carreras largas aumentan la pérdida de calor, agravando el estrés térmico y la fatiga.

¿Por qué la concentración de tensiones es una preocupación en el diseño de moldes?

La concentración de tensiones en el diseño de moldes no es simplemente una cuestión técnica: es un posible punto de inflexión para la durabilidad y el rendimiento. Controlarlo es fundamental para tus moldes.

La concentración de tensiones ocurre cuando la tensión se distribuye de manera desigual en un material. Esto ocurre a menudo en lugares como agujeros o ranuras. En el diseño de moldes, este problema provoca grietas. Estas grietas pueden acortar la vida útil del molde. Las grietas realmente reducen la duración de los moldes.

Comprender la concentración del estrés

Cuando comencé a aprender sobre diseño de moldes, el término "concentración de estrés" me parecía lejano. Rápidamente resultó vital, como encontrar un giro en una película. Concentración de tensión significa áreas donde se acumula tensión, como alrededor de agujeros o esquinas afiladas. Imagínese apilar platos; una ligera sacudida podría hacer que se caigan. Esto es lo que el estrés le hace a los mohos: convierte pequeños problemas en grandes fracasos.

En el diseño de moldes, es fundamental reconocer estos puntos de tensión. El diseño del canal 8 , los ángulos cónicos y la textura de la superficie influyen en el flujo de tensiones. Recuerdo un proyecto en el que juzgamos mal estos factores, lo que provocó grietas y una vida útil más corta del molde. Nos costó caro.

Áreas clave de preocupación

1. Diseño del canal principal

Una vez, el ángulo cónico en un canal provocó un desgaste excesivo. Piense en papel de lija raspando metal; Ocurre cuando la fricción aumenta debido a ángulos incorrectos o desajustes de tamaño entre el canal y la boquilla.

-

Impacto de la geometría: Elemento de diseño Efecto sobre el estrés Ángulo cónico pequeño Aumenta la fricción y el estrés. Diámetros no coincidentes Provoca una distribución desigual de la presión.

2. Diseño de corredores

El sistema de corredores es complicado, como un laberinto sin mapa. Los corredores irregulares o desequilibrados dan como resultado un flujo desigual y altas fuerzas de corte. Experimenté un moho donde los corredores desiguales causaban un desgaste severo, similar a encontrar baches en una carretera nueva.

-

Desafíos de diseño: Característica del corredor Impacto del estrés Forma irregular Aumenta las fuerzas de corte Diseño desequilibrado Conduce a una presión desigual

El papel de la fatiga térmica

La fatiga térmica suena a ciencia ficción, pero es un problema real. Los cambios de temperatura hacen que partes del molde se expandan o contraigan de manera desigual. Vi moldes con microgrietas por enfriamiento desalineado, como una grieta invisible en una taza vieja que de repente gotea.

Las tensiones térmicas se acumulan con el tiempo y causan grandes daños si no se controlan. Los sistemas de enfriamiento 9 correctamente dispuestos ayudan a prevenir un calentamiento o enfriamiento desigual.

Manejo de la concentración del estrés

Abordar la concentración del estrés es realmente como el ajedrez: requiere varios pasos por delante. La optimización de los elementos de diseño, como los ángulos cónicos y la textura de la superficie, gestiona el flujo de tensiones. Las simulaciones avanzadas resaltan los puntos de mayor estrés, lo que permite mejores diseños.

Manejar estos problemas puede prolongar la vida útil del molde, reducir los costos de mantenimiento y mejorar la calidad del producto. Las decisiones inteligentes hoy generan menos problemas en el futuro.

Los ángulos cónicos pequeños aumentan la tensión en los moldes.Verdadero

Los ángulos cónicos pequeños provocan una mayor fricción, lo que genera una mayor tensión.

La fatiga térmica no afecta la concentración de tensiones del molde.FALSO

Las variaciones de temperatura provocan diferencias de expansión, aumentando la tensión.

¿Cómo pueden las mejores prácticas de diseño de corredores mejorar la longevidad del molde?

¿Alguna vez ha pensado en cómo cambiar el diseño del canal podría ayudar a que su molde dure más? Exploremos los secretos para mejorar la durabilidad contra el desgaste y la tensión térmica.

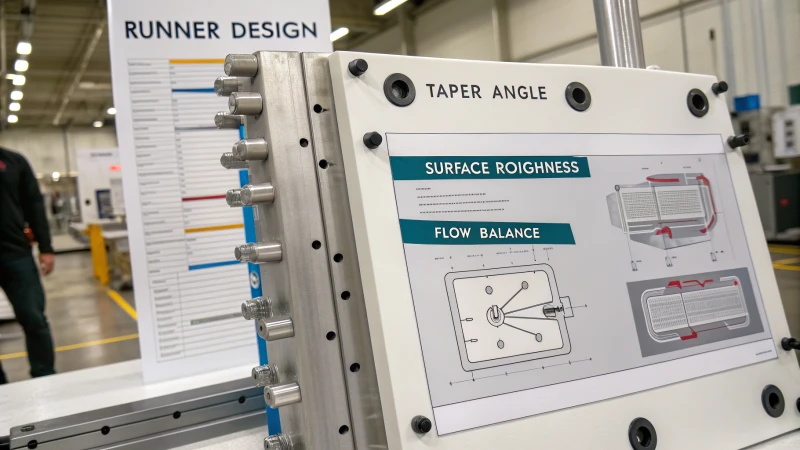

Mejorar el diseño de los canales en el moldeo por inyección ayuda a que los moldes duren más. Esto sucede reduciendo el desgaste y la fatiga por calor. Los aspectos importantes a considerar son el ángulo cónico correcto, alisar la superficie y equilibrar el flujo. Estos aspectos reducen el estrés y mantienen la temperatura uniforme.

Comprender el papel del diseño de corredores

En el moldeo por inyección, el diseño del canal 10 es muy importante. Afecta la duración de los mohos. El diseño correcto reduce el desgaste al reducir las fuerzas entre el plástico y las paredes del corredor. Descubrí que una superficie lisa con una rugosidad de alrededor de Ra = 1,6 minimiza la fricción y protege los moldes. La suavidad de la superficie es clave.

Factores clave que influyen en el desgaste

Forma y tamaño

La forma y el tamaño del corredor impactan la dinámica del flujo. En un proyecto, las formas irregulares aumentaron el desgaste debido a fuerzas mayores. Los caudales constantes son vitales; cualquier inconsistencia provoca un desgaste desigual del molde.

Ángulo cónico y rugosidad

Los ángulos cónicos adecuados salvan los moldes al reducir la fricción. Durante la inyección rápida, la baja rugosidad de la pared evita el desgaste causado por las partículas.

| Factor | Especificación ideal |

|---|---|

| Ángulo cónico | Adecuado para reducir la fricción |

| Rugosidad de la superficie | Ra = 0,8 – 1,6 μm |

Manejo de la fatiga térmica

Longitud y diseño

La longitud del canal afecta la pérdida de calor durante el flujo. Los corredores más largos provocan cambios de temperatura, lo que provoca tensiones y grietas. Un buen diseño mantiene el calor uniforme y evita el sobrecalentamiento.

Mantener el equilibrio del flujo

Los tiempos desiguales crean problemas de presión que deforman los moldes. Tiempos de llenado iguales conducen a una presión equilibrada, evitando la sobrepresión.

Obtenga más información sobre las técnicas de optimización del corredor 11 . Un enfoque adecuado en esto extiende la vida útil del molde, reduce el mantenimiento y realmente ayuda a la eficiencia de la producción.

Consideraciones adicionales

Los canales de refrigeración en los corredores son fundamentales. Vi cómo funciona un buen sistema de enfriamiento con canales para mantener la temperatura adecuada del molde. Busque estrategias de enfriamiento avanzadas 12 para obtener un rendimiento aún mejor del molde.

Al adoptar estas prácticas, los diseñadores extienden la vida útil del molde y reducen el tiempo de inactividad, logrando una mayor eficiencia de fabricación.

El diseño adecuado del canal reduce el desgaste del molde en el moldeo por inyección.Verdadero

Los patines correctamente diseñados minimizan las fuerzas de corte, reduciendo el desgaste.

Los canales más largos reducen el estrés térmico en los diseños de moldes.FALSO

Los corredores más largos aumentan las diferencias de temperatura, provocando estrés térmico.

Conclusión

El diseño de los canales principales y secundarios en los moldes afecta significativamente su vida útil al influir en el desgaste, la fatiga térmica y la concentración de tensiones, lo que en última instancia afecta el rendimiento y la longevidad.

-

Descubra cómo los diseños eficientes de canales reducen el desgaste y mejoran la vida útil del molde. ↩

-

Explore técnicas para gestionar el estrés térmico en moldes. ↩

-

Descubra estrategias para aliviar la concentración de tensiones en los moldes. ↩

-

Descubra prácticas clave que mejoran la durabilidad del molde en el moldeo por inyección. ↩

-

Explore cómo los cambios repetidos de temperatura inducen tensiones térmicas que provocan el desgaste del molde. ↩

-

Conozca las consecuencias del enfriamiento desigual en la integridad y la vida útil del molde. ↩

-

Descubra cómo el equilibrio del flujo afecta la distribución de la presión y el desgaste en los moldes. ↩

-

Comprender cómo los ángulos cónicos afectan la tensión puede prevenir fallas en el molde y garantizar la durabilidad. ↩

-

Un enfriamiento adecuado previene la fatiga térmica, extendiendo la vida útil del molde. ↩

-

Obtenga información sobre cómo el diseño de canales afecta la eficiencia del moldeo por inyección y la longevidad del molde. ↩

-

Aprenda técnicas para garantizar un llenado uniforme de las cavidades y evitar la deformación del molde. ↩

-

Descubra métodos de enfriamiento innovadores para mejorar el rendimiento y la vida útil del molde. ↩