Seleccionar el plástico adecuado no es solo una decisión técnica. Es un momento crucial que determina el éxito de su producto. Comprender las propiedades del material realmente cambia su perspectiva sobre el moldeo.

Las propiedades de los materiales plásticos son cruciales al elegir procesos de moldeo como el moldeo por inyección. La fluidez, la estabilidad térmica, la tasa de contracción, la tenacidad y la fragilidad son fundamentales. Estas características ayudan a decidir los pasos del procesamiento. También afectan la calidad del producto final. El coste de producción también se ve influenciado por estos factores.

He trabajado a fondo en el diseño de productos y he sentido el peso de cada decisión sobre los materiales. Es muy emocionante elegir un plástico de alta fluidez como el polipropileno para un proyecto. Este plástico llena fácilmente los espacios complejos del molde. Todavía recuerdo la emoción de ver cómo tomaba forma la compleja carcasa de un móvil. Cada botón y ranura estaba perfectamente formado. Sin embargo, no todos los materiales se comportan tan bien. Los plásticos más resistentes, como el PEEK, requieren muchos ajustes cuidadosos para fluir con fluidez. Cada experiencia me enseñó lecciones importantes sobre las propiedades de los materiales y las técnicas de moldeo. Quiero compartirlas con ustedes.

La fluidez del material afecta directamente la eficiencia del moldeo por inyección.Verdadero

Una mayor fluidez permite un mejor llenado de los moldes, mejorando la eficiencia en el proceso de moldeo por inyección.

La fragilidad no es un factor significativo en la selección del proceso de moldeo.FALSO

La fragilidad afecta el comportamiento de los materiales bajo tensión, influyendo significativamente en la elección de las técnicas de moldeo.

- 1. ¿Cómo afecta la fluidez al rendimiento del moldeo por inyección?

- 2. ¿Cómo afecta la estabilidad térmica al diseño del molde?

- 3. ¿Cómo afectan las tasas de contracción a las dimensiones de los productos moldeados?

- 4. ¿Por qué es crucial comprender la tenacidad y la fragilidad para la durabilidad del producto?

- 5. Conclusión

¿Cómo afecta la fluidez al rendimiento del moldeo por inyección?

La fluidez va más allá de ser un simple término técnico en el moldeo por inyección. Es la esencia del proceso. Afecta a todos los aspectos, desde la calidad de la pieza hasta la eficiencia de la producción. Este concepto influye significativamente en lo que producimos.

La fluidez es fundamental en el moldeo por inyección. Determina la eficacia con la que el plástico fundido llena las cavidades del molde. Los materiales de alta fluidez mejoran la calidad del producto y reducen los defectos. Los materiales de baja fluidez pueden causar problemas. Estos desafíos requieren una gestión cuidadosa.

Comprensión de la fluidez en el moldeo por inyección

La fluidez se refiere a la facilidad con la que un material fluye durante el proceso de moldeo por inyección. He visto cómo esto afecta la forma en que los plásticos fundidos llenan completamente las cavidades del molde, lo cual es crucial para producir piezas de alta calidad. Los materiales de alta fluidez, como el polietileno (PE) 1 y el polipropileno (PP) , son mis favoritos para formas complejas. Estos materiales llenan rápidamente los espacios intrincados del molde, asegurando que cada pequeño detalle, como los botones de la carcasa de un teléfono móvil, se copien a la perfección. Sin embargo, trabajar con materiales de baja fluidez como la polieteretercetona (PEEK) ha sido un desafío. Requieren mayor presión y temperatura para llenar los moldes, lo que a menudo genera problemas que exigen un manejo cuidadoso.

Impactos de la fluidez en la calidad de las piezas

La calidad del producto final depende en gran medida de la fluidez. Es difícil encontrar un lote con defectos como marcas de fluidez o espesores inconsistentes, especialmente después de un gran esfuerzo en el diseño. A continuación, se muestran algunos ejemplos:

| Tipo de material | Fluidez | Efecto sobre la calidad |

|---|---|---|

| Plásticos de alto flujo | Bien | Marcas de flujo mínimas, espesor uniforme |

| Plásticos de bajo flujo | Pobre | Riesgo de defectos como deformaciones y rellenos incompletos |

Comprender estas diferencias puede ayudar a los diseñadores a seleccionar los materiales adecuados para sus aplicaciones específicas.

El papel de la temperatura y la presión

La temperatura y la presión son vitales en este proceso. Recuerdo ajustar la configuración de la máquina para materiales como el PVC 2. Las temperaturas más altas mejoran la fluidez en materiales con baja estabilidad térmica, pero un calor excesivo puede provocar la descomposición. Por lo tanto, mantener las temperaturas adecuadas es crucial para obtener la fluidez deseada, preservando al mismo tiempo la calidad del material.

Aplicaciones de los plásticos fluidos

Distintos proyectos requieren distintos niveles de fluidez. Por ejemplo:

- Carcasas para teléfonos móviles: Los plásticos de alto flujo garantizan que cada detalle, como los botones y las ranuras para tarjetas, se reproduzcan con precisión.

- Tubos y perfiles: En el moldeo por extrusión, los materiales de alto flujo ayudan a mantener superficies lisas a velocidades más altas.

- Envases moldeados por soplado: Los materiales de alto flujo logran un espesor de pared uniforme durante la formación del parisón.

A veces, se necesitan materiales de bajo flujo para lograr resistencia o rigidez a pesar de los desafíos del procesamiento.

Mitigación de problemas de fluidez

Para abordar los problemas de baja fluidez, considero algunas estrategias:

- Ajuste del diseño del molde: cambiar los diseños de las compuertas y los canales ha ayudado a mejorar el flujo de material.

- Aumento de la velocidad de inyección: Aumentar la velocidad a veces puede superar la resistencia en materiales difíciles de inyectar y de bajo flujo.

- Control de temperatura: ajustar las temperaturas de procesamiento puede mejorar el flujo sin dañar la calidad del material.

Centrarme en estos factores me ha ayudado a optimizar el proceso de moldeo por inyección, dando lugar a productos de los que estoy orgulloso.

Los plásticos de alto flujo minimizan los defectos en el moldeo por inyección.Verdadero

Los plásticos de alto flujo llenan las cavidades del molde rápidamente, lo que reduce las marcas de flujo y garantiza un espesor de pared uniforme, lo que produce piezas de mejor calidad.

Los materiales de bajo flujo requieren temperaturas más bajas para su moldeo.FALSO

Los materiales de bajo flujo a menudo necesitan temperaturas más altas para mejorar la fluidez, contrariamente a la afirmación de que necesitan temperaturas más bajas.

¿Cómo afecta la estabilidad térmica al diseño del molde?

¿Alguna vez te has preguntado por qué algunos productos de plástico lucen perfectos mientras que otros presentan defectos? La razón suele depender de la estabilidad térmica de los materiales utilizados en el diseño de moldes. Quiero compartir mis conocimientos y experiencias sobre este importante tema. Este conocimiento podría mejorar significativamente la calidad de tus productos.

La estabilidad térmica es crucial en el diseño de moldes. Afecta directamente el flujo de material y la precisión durante el moldeo por inyección. Los materiales con alta estabilidad térmica probablemente proporcionen mejores entornos de procesamiento. Esta elección reduce significativamente los defectos y mejora considerablemente la calidad del producto.

Comprensión de la estabilidad térmica en el diseño de moldes

La estabilidad térmica es un factor crítico en el diseño de moldes, particularmente cuando se trabaja con diversos plásticos en procesos de moldeo por inyección, extrusión y moldeo por soplado.

Materiales de alta estabilidad térmica

Materiales como el sulfuro de polifenileno (PPS) y la poliimida (PI) son conocidos por su excelente estabilidad térmica.

- Ventajas:

- Soportan temperaturas de procesamiento más altas, lo que permite una mayor fluidez durante el moldeo por inyección. Un proyecto implicó la creación de formas complejas, y el uso de PPS realmente lo hizo posible.

- La estabilidad térmica mejorada permite una exposición más prolongada a altas temperaturas durante las etapas de enfriamiento, lo cual es esencial para productos grandes y de paredes gruesas. Cuando trabajé en una pieza de paredes gruesas, el PPS redujo considerablemente el desgaste del material.

Por ejemplo, el uso de PPS en moldes de inyección puede mejorar significativamente la calidad del producto al reducir las posibilidades de degradación del material a temperaturas elevadas.

En la extrusión, estos materiales mantienen su integridad a temperaturas más altas, lo que garantiza la producción de productos extruidos de alta calidad sin degradación.

En el moldeo por soplado, materiales como el PPS permiten un procesamiento eficiente, ya que se adaptan bien a entornos de alta temperatura durante el moldeo de parisones. Esta adaptabilidad es crucial para mantener la calidad del producto durante el proceso de moldeo por soplado. Obtenga más información sobre plásticos de alta estabilidad térmica 3 .

| Propiedad | Plásticos de alta estabilidad térmica | Plásticos de baja estabilidad térmica |

|---|---|---|

| Temperatura de procesamiento. | Puede soportar temperaturas más altas | Requiere un estricto control de temperatura |

| Calidad del molde | Mayor calidad con menos defectos | Riesgo de decoloración y generación de gases |

| Aplicaciones | Ideal para productos de paredes gruesas | Limitado a aplicaciones de menor rendimiento |

Materiales de baja estabilidad térmica

Por el contrario, materiales como el cloruro de polivinilo (PVC) tienen menor estabilidad térmica, lo que los hace más susceptibles a las variaciones de temperatura.

- Desafíos:

- Un control estricto de la temperatura es esencial durante el moldeo por inyección para evitar la descomposición. Una vez, me apresuré en un proyecto y terminé con una decoloración importante; es una lección inolvidable.

- En la extrusión y el moldeo por soplado, la gestión precisa de la temperatura es fundamental para evitar la degradación térmica, que puede provocar problemas de calidad como decoloración o generación de gas.

Por ejemplo, controlar la temperatura durante la inyección de PVC es vital; una temperatura demasiado alta puede causar defectos importantes en el producto. Explore las mejores prácticas para el manejo de materiales con baja estabilidad térmica 4 .

Impacto de la estabilidad térmica en los procesos de producción

El papel de la estabilidad térmica se extiende más allá de la mera selección del material; influye significativamente en la eficiencia de la producción y la calidad de las piezas.

- Fluidez : La alta estabilidad térmica puede mejorar la fluidez en el moldeo por inyección, permitiendo que las formas complejas se llenen de manera más completa y uniforme.

- Precisión dimensional : mantener una temperatura estable ayuda a garantizar que las piezas no se deformen ni se encojan excesivamente, lo que genera una mayor precisión dimensional y reduce el trabajo de posprocesamiento.

- Reducción de defectos : una gestión térmica adecuada mitiga los riesgos de defectos como hundimientos y huecos causados por velocidades desiguales de enfriamiento y solidificación.

Consideraciones clave para los diseñadores de moldes

Para los diseñadores de moldes, comprender las implicaciones de la estabilidad térmica es crucial. A continuación, se presentan algunas consideraciones:

- Selección de materiales : elija plásticos con propiedades térmicas adecuadas según la aplicación prevista y el método de procesamiento.

- Diseño de moldes : incorporar características que favorezcan la distribución efectiva del calor y el enfriamiento para mejorar el rendimiento de los materiales de estabilidad térmica.

- Parámetros del proceso : ajuste los parámetros de procesamiento, como la temperatura y la presión, según las especificaciones del material para optimizar el proceso de moldeo.

Al centrarse en estos aspectos, los diseñadores de moldes pueden aprovechar eficazmente la estabilidad térmica para mejorar la calidad del producto y minimizar los defectos de producción. Descubra técnicas avanzadas de diseño de moldes 5 .

Los materiales de alta estabilidad térmica mejoran la calidad del moldeo por inyección.Verdadero

Los materiales con alta estabilidad térmica mejoran la calidad del producto al reducir la degradación durante el procesamiento, lo que genera menos defectos y una mejor fluidez en el moldeo por inyección.

Los plásticos de baja estabilidad térmica requieren un control estricto de la temperatura.Verdadero

Los plásticos como el PVC, con baja estabilidad térmica, necesitan un manejo cuidadoso de la temperatura durante el procesamiento para evitar problemas como decoloración y generación de gases.

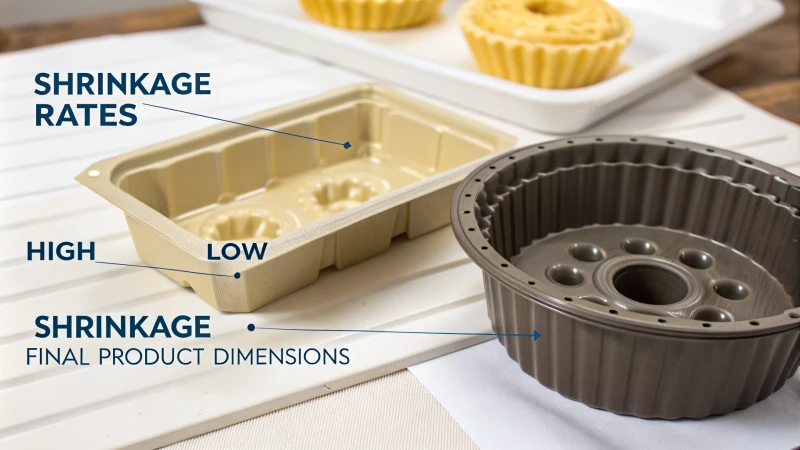

¿Cómo afectan las tasas de contracción a las dimensiones de los productos moldeados?

Comprender las tasas de contracción es como descubrir el secreto para producir productos moldeados de alta calidad. Esta exploración se basa en mi experiencia. ¡Cada detalle importa! Analicemos por qué estas tasas son fundamentales para crear el diseño perfecto.

Las tasas de contracción influyen en el tamaño del producto final. Los materiales se contraen al enfriarse. Una contracción alta probablemente provoque defectos como deformaciones o marcas. Una contracción baja ayuda a mantener las dimensiones estables. Los diseñadores consideran crucial considerar estos factores.

Comprensión de las tasas de contracción

Las tasas de contracción son cruciales para determinar las dimensiones finales de los productos moldeados. Al enfriarse, los plásticos se contraen, y el grado de contracción varía considerablemente entre los diferentes materiales. Los plásticos de alta contracción, como el nailon (PA), pueden provocar discrepancias dimensionales si no se gestionan adecuadamente durante el proceso de moldeo.

El impacto de los materiales de alta contracción

En el moldeo por inyección, las altas tasas de contracción pueden provocar defectos como:

| Tipo de defecto | Descripción |

|---|---|

| Marcas de contracción | Irregularidades superficiales que se producen cuando el material se enfría demasiado rápido. |

| Deformación por deformación | Distorsión de la forma del producto debido a un enfriamiento desigual y a la contracción. |

Para mitigar estos problemas, los diseñadores deben:

- Ajuste los parámetros de retención con cuidado.

- Tenga en cuenta la contracción en el diseño del molde.

Por ejemplo, al diseñar piezas como carcasas de teléfonos móviles, es esencial tener en cuenta el margen de contracción del molde para garantizar una réplica precisa de las estructuras finas dentro del molde.

Desafíos de los plásticos de baja contracción

Por el contrario, los plásticos de baja contracción ofrecen ventajas en cuanto a estabilidad dimensional. Los materiales modificados o rellenos pueden mantener dimensiones consistentes, lo que permite una mayor precisión en el producto final. Esto es especialmente beneficioso en aplicaciones que requieren tolerancias ajustadas.

Los beneficios incluyen:

- Necesidad reducida de ajustes de posprocesamiento.

- Uniformidad mejorada en el espesor de la pared en todo el producto.

Influencia en los procesos de extrusión y moldeo por soplado

Durante el moldeo por extrusión, la tasa de contracción afecta significativamente la conservación dimensional del producto tras el enfriamiento. Los materiales con alta contracción pueden provocar cambios considerables de tamaño, lo que requiere una calibración cuidadosa de los dispositivos de tracción para garantizar la estabilidad dimensional del producto.

En el moldeo por soplado, el comportamiento del parisón es fundamental:

- Una contracción elevada puede complicar el mantenimiento del espesor de la pared y la precisión dimensional después del soplado.

- Una comprensión más profunda de las propiedades de los materiales puede ayudar a mitigar estos desafíos.

Estrategias prácticas para gestionar la merma

Para gestionar eficazmente la contracción se pueden emplear varias estrategias:

- Selección de materiales: elija plásticos con bajas tasas de contracción para aplicaciones críticas.

- Parámetros del proceso: optimice las velocidades y temperaturas de inyección en función de las características del material para controlar las tasas de enfriamiento.

- Diseño de moldes: considere utilizar características que compensen la contracción esperada durante la fase de enfriamiento.

Para obtener más información sobre estrategias de diseño efectivas, consulte Técnicas avanzadas de diseño de moldes 6 .

Conclusión

En definitiva, comprender cómo las tasas de contracción influyen en las dimensiones del producto final es crucial para diseñadores como Jacky, quienes buscan garantizar que sus productos cumplan con estrictos estándares de calidad y dimensiones. Por lo tanto, adoptar un enfoque integral para gestionar estas variables mejorará los resultados generales de producción.

Las altas tasas de contracción pueden provocar deformaciones del producto durante el enfriamiento.Verdadero

Las altas tasas de contracción provocan un enfriamiento desigual, lo que puede distorsionar la forma de los productos moldeados, dando como resultado defectos de deformación.

Los plásticos de baja contracción garantizan cero cambios dimensionales.FALSO

Si bien los plásticos de baja contracción mejoran la estabilidad, no garantizan cero cambios; los factores ambientales aún pueden afectar las dimensiones.

¿Por qué es crucial comprender la tenacidad y la fragilidad para la durabilidad del producto?

¿Alguna vez te has preguntado por qué algunos productos duran tanto mientras que otros se rompen fácilmente? La dureza y la fragilidad juegan un papel importante en la resistencia del producto. Estas dos cualidades determinan su durabilidad.

Comprender la tenacidad y la fragilidad es fundamental para la durabilidad de un producto. Estas propiedades muestran cómo responden los materiales ante tensiones e impactos. Los diseñadores necesitan este conocimiento para elegir los materiales adecuados. De esta manera, los productos funcionan de forma fiable en situaciones reales. Y probablemente también duren más.

La importancia de la tenacidad en la selección de materiales

Como diseñador de productos, suelo pensar en los materiales que elijo para mis diseños. No se trata solo de la estética o el precio. Se trata de conocer la verdadera naturaleza de los materiales. La dureza y la fragilidad son fundamentales para el rendimiento de un producto a lo largo del tiempo, especialmente bajo tensión e impacto. Cuando empecé en este campo, cada elección de material me parecía crucial. Aprendí que el material adecuado podía mejorar enormemente el éxito de un producto.

La tenacidad se refiere a la capacidad de un material para absorber energía y deformarse plásticamente antes de fracturarse. Por ejemplo, los elastómeros termoplásticos (TPE) presentan una alta tenacidad, lo que los hace ideales para componentes que deben resistir impactos sin romperse.

Al seleccionar materiales para moldeo por inyección, considerar la tenacidad puede prevenir fallas del producto durante el proceso de desmoldeo. Los materiales tenaces reducen el riesgo de daños durante la fabricación, garantizando que las piezas se mantengan intactas y funcionales.

Algunos ejemplos de plásticos resistentes incluyen:

| Tipo de material | Características | Aplicaciones |

|---|---|---|

| TPE | Alta resistencia al impacto | Electrónica de consumo, piezas de automoción |

| Nailon (PA) | Buena flexibilidad bajo estrés | Artículos deportivos, piezas industriales |

Para obtener más información sobre la selección de materiales, consulte esta guía detallada 7 .

El papel de la fragilidad en el diseño de productos

La fragilidad puede arruinar un diseño bien hecho si se ignora. Aprendí una dura lección con el poliestireno (PS) sobre la selección de materiales. Los materiales frágiles se fracturan fácilmente, lo que provoca fallos en situaciones importantes.

En un proyecto, el PS causó grietas inesperadas durante el desmoldeo. ¡Fue una verdadera sorpresa! Esto lo hace menos adecuado para aplicaciones donde la durabilidad es crucial.

En el moldeo por inyección, los materiales frágiles son propensos a agrietarse durante el desmoldeo. Esto requiere una atención minuciosa a las técnicas de desmoldeo y al diseño estructural general del producto. Por ejemplo:

| Tipo de material | Factores de riesgo | Estrategias de mitigación |

|---|---|---|

| PD | Grietas durante el montaje | Utilice principios de diseño flexibles |

| CLORURO DE POLIVINILO | Degradación por calor | Control estricto de temperatura |

Los diseñadores como Jacky deben considerar estos factores para evitar fallas en los productos que pueden surgir del uso de materiales frágiles. Para más información sobre cómo prevenir fallas en los materiales, visite este recurso 8 .

Equilibrio entre dureza y fragilidad para una durabilidad óptima

Encontrar un equilibrio entre dureza y fragilidad es clave para crear productos duraderos. Cada producto se enfrenta a condiciones de uso únicas que guían nuestra selección de materiales. Si un producto se somete a impactos, los materiales más resistentes son la mejor opción; para usos estáticos, los materiales más frágiles pueden funcionar sin perder su funcionalidad.

La elección correcta no solo mejora la durabilidad del producto, sino que también mejora la satisfacción del cliente al reducir las devoluciones y las reclamaciones de garantía. Para saber más sobre cómo lograr este equilibrio, consulte nuestro interesante artículo.

Los materiales resistentes mejoran la durabilidad del producto bajo tensión.Verdadero

Los materiales resistentes pueden absorber energía y deformarse sin romperse, lo que los hace ideales para aplicaciones de alto estrés, mejorando así la longevidad general del producto.

Los materiales frágiles son adecuados para aplicaciones de alto impacto.FALSO

Los materiales frágiles se fracturan fácilmente bajo tensión, lo que los hace inadecuados para aplicaciones donde la resistencia al impacto es crucial para la durabilidad.

Conclusión

Este artículo explora cómo las propiedades de los materiales plásticos influyen en la selección del proceso de moldeo, afectando la calidad del producto y la eficiencia de la producción.

-

Explore conocimientos más profundos sobre cómo la fluidez influye en el moldeo por inyección para mejorar su comprensión de la selección de materiales y la optimización de procesos. ↩

-

Aprenda las mejores prácticas para gestionar problemas de fluidez en el moldeo por inyección, lo que puede conducir a una mejor eficiencia de producción y calidad del producto. ↩

-

Al hacer clic en este enlace obtendrá información más detallada sobre cómo los materiales de alta estabilidad térmica pueden optimizar sus procesos de diseño de moldes. ↩

-

Este enlace ofrece información valiosa sobre cómo gestionar eficazmente materiales de baja estabilidad térmica durante la producción. ↩

-

Aprenda técnicas avanzadas en diseño de moldes que aprovechan la estabilidad térmica para obtener mejores resultados de fabricación visitando este enlace. ↩

-

Explorar técnicas para gestionar eficazmente la contracción en los procesos de fabricación. ↩

-

Explore este enlace para descubrir cómo la tenacidad y la fragilidad influyen en la selección del material y la longevidad del producto en la fabricación. ↩

-

Descubra por qué equilibrar la tenacidad y la fragilidad es esencial para un diseño de producto eficaz siguiendo este recurso revelador. ↩