En el complejo mundo del moldeo por inyección, un molde que no se llena correctamente causa mucha frustración. Probablemente todo el mundo haya experimentado este problema.

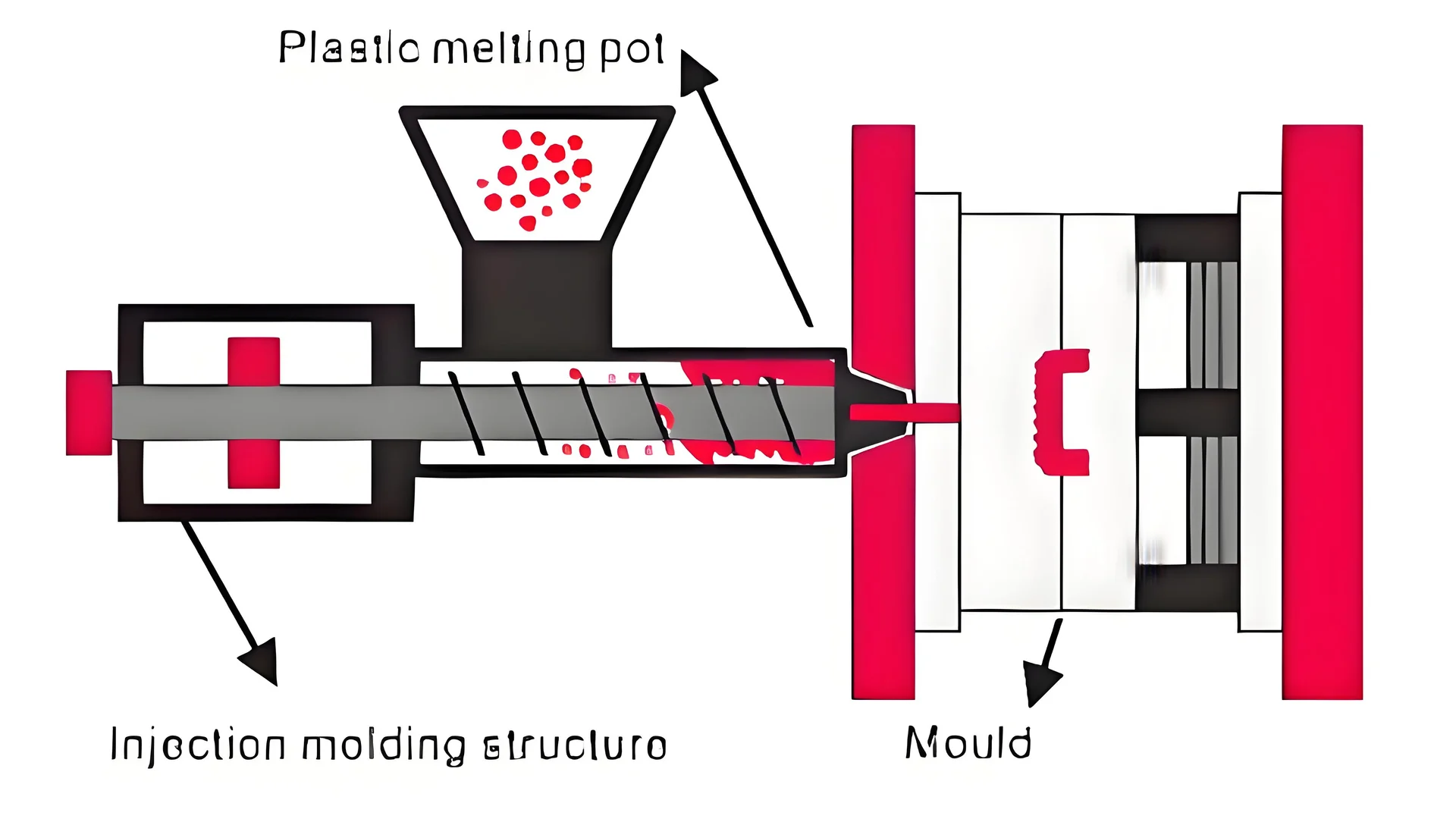

Analice los ajustes de velocidad, presión y volumen de inyección para comprender si el llenado insuficiente del molde se debe a los parámetros de inyección o al diseño del molde. Examine la posición de la puerta, el diseño de los corredores y las condiciones de ventilación. Este método encuentra la verdadera causa raíz. Identifica mejoras específicas.

Recuerdo haber trabajado una vez en una complicada cubierta de plástico. La velocidad de inyección pasó de 30 cm/s a 60 cm/s. ¡De repente, las paredes delgadas se llenaron perfectamente! Se produjo un gran avance. La velocidad era muy importante.

Pero la velocidad por sí sola no lo resuelve todo. A veces, la presión necesitaba más atención. El aumento de la presión de inyección de 80 MPa a 100 MPa solucionó un problema complicado. Realmente, ajustar la posición de la puerta también ayudó. Se sentía como resolver un misterio cada vez.

Descubrir por qué un molde no se llena no es sólo una cuestión técnica. Es a la vez ciencia e intuición. Cada molde cuenta su propia historia. Las pruebas y observaciones específicas nos enseñan. Estas historias ofrecen lecciones. Escuchémoslos.

Aumentar la velocidad de inyección mejora el llenado.Verdadero

El aumento de la velocidad de 30 cm/s a 60 cm/s llenó paredes delgadas.

El tamaño de la puerta no afecta el llenado del molde.FALSO

Un tamaño de puerta más grande mejoró el relleno en estructuras en voladizo.

- 1. ¿Cómo afecta la velocidad de inyección al llenado insuficiente del molde?

- 2. ¿Cómo afecta la presión de inyección al llenado del molde?

- 3. ¿Por qué el volumen de inyección es fundamental para evitar un llenado insuficiente?

- 4. ¿Cómo afecta el diseño de la puerta al llenado del molde?

- 5. ¿Cuáles son las consideraciones clave para el diseño del sistema de corredores?

- 6. Conclusión

¿Cómo afecta la velocidad de inyección al llenado insuficiente del molde?

La velocidad de inyección no es sólo un número; es la clave para un llenado exitoso del molde. Aprendí esto de primera mano y, a menudo, determina si un producto es perfecto o no está lleno.

La velocidad de inyección juega un papel crucial a la hora de llenar un molde con material fundido. La velocidad lenta puede hacer que el material se enfríe demasiado pronto. Esto podría dar lugar a un llenado insuficiente. Ajustar la velocidad ayuda a llenar el molde por completo, mejorando la calidad del producto. La velocidad adecuada produce resultados realmente buenos. El llenado completo es importante.

Comprender el impacto de la velocidad de inyección

La velocidad de inyección determina la rapidez con la que el material fundido ingresa al molde. Afecta qué tan bien el material llena los espacios intrincados dentro de la cavidad del molde. La optimización de la velocidad de inyección 1 garantiza que el material llegue a todas las partes del molde antes de que se enfríe y solidifique.

Al principio pasé por alto la importancia que tenía la velocidad de inyección. No se trata sólo de la rapidez con la que el material caliente entra en el molde; se trata de llenar cada pequeño espacio antes de que se enfríe. Recuerdo un proyecto donde cambiar la velocidad solucionó todo. Fue mágico cuando las piezas resultaron perfectas. Esta lección me enseñó que conseguir la velocidad de inyección correcta es realmente el secreto para un moldeado excelente.

Métodos para evaluar los parámetros de inyección

Prueba de velocidad de inyección

La realización de una prueba de velocidad de inyección implica ajustar gradualmente la velocidad. Por ejemplo, si aumentar la velocidad de 30 cm/s a 60 cm/s resuelve el llenado insuficiente en áreas de paredes delgadas, indica que la velocidad inicial era demasiado baja. Este método ayuda a determinar si los ajustes de velocidad pueden resolver los problemas de llenado insuficiente.

Una vez, mientras trabajaba en cubiertas de plástico, vi que aumentar la velocidad de inyección de 30 cm/s a 60 cm/s llenaba perfectamente esas zonas delgadas y difíciles. Esto me mostró que la velocidad era efectivamente el problema.

Monitoreo de la presión de inyección

El control de la presión durante la inyección proporciona información sobre posibles causas de llenado insuficiente. Si la presión no alcanza su máximo y se produce un llenado insuficiente, puede indicar presión insuficiente en lugar de velocidad. Los aumentos graduales de la presión pueden aclarar si la culpable es la presión, y no la velocidad.

Recuerdo cambiar la presión de 80MPa a 100MPa para una pieza compleja, lo que mejoró mucho el llenado. Fue un gran descubrimiento que me enseñó a comprobar los niveles de presión con mucho cuidado.

| Parámetro | Método de prueba | Indicador |

|---|---|---|

| Velocidad | Aumento gradual | Relleno mejorado en zonas finas. |

| Presión | Monitorear niveles | Deja de subir antes del máximo |

Verificación del volumen de inyección

Comparar el volumen de inyección establecido con las cantidades reales requeridas ayuda a identificar si el volumen contribuye al llenado insuficiente. Si el volumen real está por debajo de las necesidades teóricas, podría indicar problemas más allá de la velocidad, como la insuficiencia del volumen.

Verificar el volumen de inyección es como volver a verificar mi trabajo. Si noto una diferencia entre los volúmenes establecidos y los necesarios, sé que hay más por explorar. Este se ha convertido en un método del que dependo.

Factores de diseño del molde que afectan el llenado insuficiente

Evaluación de la posición y el tamaño de la puerta

La posición de la puerta en relación con las áreas sin llenar puede afectar el éxito del llenado. Una puerta demasiado alejada de las secciones de paredes delgadas puede provocar un llenado insuficiente. Ajustar el tamaño o la ubicación de la puerta puede mejorar la eficiencia del llenado.

Una vez trabajé en una estructura larga y descubrí que acercar la puerta solucionaba los problemas de llenado. Cambiar el tamaño y la posición de la puerta me enseñó a examinar estos aspectos de cerca.

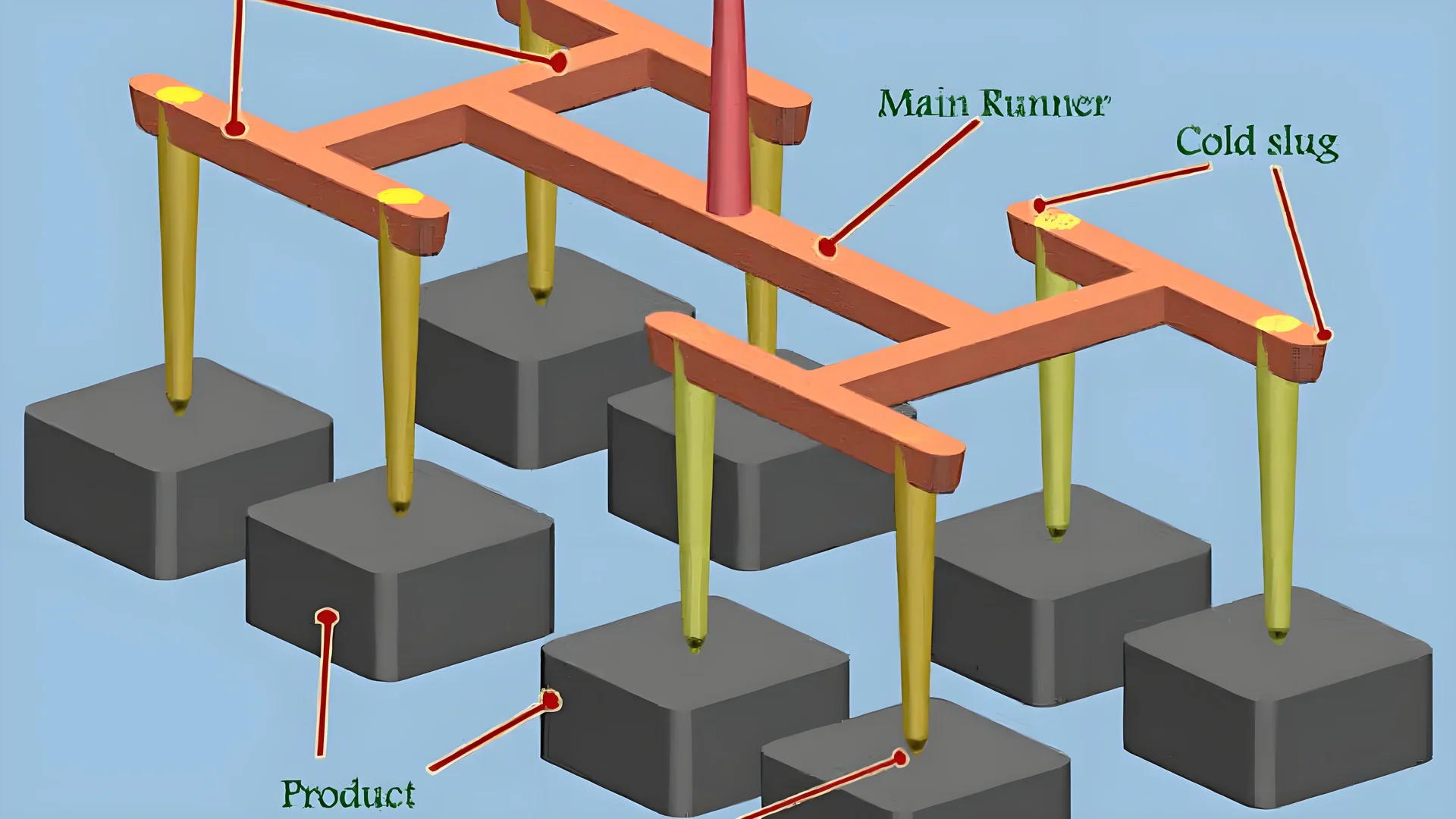

Verificación del sistema de corredores

Un canal demasiado largo o estrecho aumenta la resistencia al flujo de fusión. Comparar diseños de corredores con otros exitosos ayuda a identificar problemas potenciales.

Al principio de mi carrera, descubrí que la longitud y la condición de un corredor podrían detener el flujo. Al compararlo con diseños exitosos, descubrí que las comprobaciones de los canales son vitales para detener los llenados insuficientes.

Análisis de las condiciones de ventilación

La ventilación adecuada es crucial para evitar rellenos insuficientes, especialmente en cavidades profundas o puntos ciegos. Agregar ranuras de escape puede aliviar los problemas de llenado causados por una ventilación inadecuada.

La ventilación fue complicada hasta que me encontré con un molde con una cavidad grande que no se llenaba bien. Agregar ranuras de escape lo solucionó, mostrando la importancia de una ventilación adecuada.

Para obtener más información sobre las comprobaciones del diseño de moldes 2 , la exploración de recursos le proporcionará información más detallada sobre cómo optimizar su proceso de moldeo por inyección.

El aumento de la velocidad de inyección reduce el llenado insuficiente.Verdadero

Las velocidades de inyección más altas mejoran el llenado, como se ve cuando las áreas de paredes delgadas se llenan por completo.

El tamaño de la puerta no afecta el llenado del molde.FALSO

Un tamaño inadecuado de la puerta puede provocar un llenado insuficiente; aumentar el tamaño mejora el llenado.

¿Cómo afecta la presión de inyección al llenado del molde?

Imagínese tratando de poner pintura en una pequeña grieta con una pajita. La presión de inyección funciona de la misma manera con el llenado del molde.

La presión de inyección es la potencia que empuja el material derretido hacia cada rincón de un molde. La presión correcta llena el molde por completo. Esto da como resultado productos de muy alta calidad y sin defectos.

El papel de la presión de inyección en el llenado de moldes

Cuando comencé a trabajar en el diseño de moldes, descubrí que elegir la presión de inyección adecuada era como cocinar un bistec perfecto. Muy poca presión deja los productos sin llenar 3 . Demasiada presión provoca fallas como tapajuntas o embalaje excesivo. La cantidad adecuada depende del material y de la complejidad del molde.

Juzgar los parámetros de inyección

Prueba de velocidad de inyección:

en mis primeros proyectos, las áreas de paredes delgadas no se llenaban adecuadamente. Aumentar la velocidad de inyección de 30 cm/s a 60 cm/s solucionó el problema. Era como ajustar la velocidad de un automóvil para encontrar el ritmo perfecto en carretera.

Monitoreo de la presión de inyección:

Siempre observé atentamente las lecturas de presión. Si la presión dejaba de aumentar antes del máximo y se producía un llenado insuficiente, el aumento de la presión ayudaba. Tuve un caso difícil con una pieza de plástico compleja. Aumentar la presión de 80 MPa a 100 MPa lo resolvió por completo.

Verificación del volumen de inyección:

A veces el problema no era la presión o la velocidad sino el volumen. Hubo un proyecto en el que el volumen de inyección era sólo el 80% de lo necesario. El volumen correcto es como tener suficiente pintura para cubrir una pared entera. Es esencial para un acabado impecable.

| Parámetro | Ejemplo de ajuste | Resultado |

|---|---|---|

| Velocidad de inyección | Aumento de 30 cm/s a 60 cm/s | Relleno mejorado en áreas delgadas |

| Presión de inyección | Aumento de 80MPa a 100MPa | Rellene mejor partes complejas |

Impacto del diseño del molde en el llenado

Posición y tamaño de la puerta:

Una vez nos enfrentamos a un problema de falta de llenado con una estructura larga. Acercar la posición de la puerta y hacerla más grande resolvió el problema. Es como ajustar la boquilla de una manguera para regar un jardín de manera uniforme.

Verificación del sistema de canales:

Los canales largos o delgados aumentan la resistencia al flujo de fusión. Es similar a desenredar una manguera para mejorar el flujo de agua. La comparación con diseños exitosos mostró cambios necesarios en el corredor.

Análisis de las condiciones de ventilación:

La ventilación deficiente es engañosa y provoca un llenado insuficiente en áreas profundas. Agregar ranuras de escape ayudó mucho, como abrir una ventana para que fluya aire fresco.

Comprender el papel de la presión de inyección en el llenado del molde probablemente sea crucial para buenos procesos de fabricación 4 . Este conocimiento es mi caja de herramientas para arreglar y mejorar la calidad del producto en tareas de moldeo por inyección.

Aumentar la velocidad de inyección puede mejorar el llenado del molde.Verdadero

Las velocidades de inyección más altas ayudan a rellenar eficazmente las áreas de paredes delgadas.

El tamaño de la puerta no afecta el llenado de moldes complejos.FALSO

Un tamaño inadecuado de la compuerta puede impedir el flujo y provocar un llenado insuficiente.

¿Por qué el volumen de inyección es fundamental para evitar un llenado insuficiente?

Los detalles más pequeños en la fabricación deciden si un producto tiene éxito o fracasa. En el moldeo por inyección, controlar el volumen de inyección es esencial para evitar piezas insuficientemente llenas.

El volumen de inyección es muy importante. Llena el molde por completo y elimina cualquier defecto. Cambiar la configuración de inyección puede solucionar problemas de llenado insuficiente. Esto realmente conduce a una mejor calidad del producto.

El papel del volumen de inyección

Imagínese cocinar y verter la cantidad perfecta de masa para panqueques en la sartén. Cada borde se llena muy bien sin derramarse. El moldeo por inyección funciona de manera similar. Si el volumen no es exacto, las piezas acaban sin llenarse, lo cual no es deseable.

Comprobación del volumen de inyección

Piense en esto como un control rápido. Al comparar el volumen establecido de la máquina con el volumen necesario, los problemas pueden identificarse tempranamente y solucionarse. Es como revisar tu lista de compras antes de ir a la tienda.

| Parámetro | Observación |

|---|---|

| Establecer el volumen de inyección | Comprueba si es el 100% del valor teórico. |

| Volumen de inyección real | Debe coincidir con el requisito calculado |

Parámetros de inyección y su influencia

Prueba de velocidad de inyección

Un proyecto involucraba carcasas de plástico. Aumentar la velocidad de inyección de 30 cm/s a 60 cm/s lo cambió todo. Las secciones de paredes delgadas se llenaron perfectamente, como pasar de un paseo a una carrera rápida.

Observando la presión de inyección

De manera similar, recuerdo haber ajustado la presión de 80 MPa a 100 MPa para un molde complicado. Fue como añadir la cantidad adecuada de levadura a la masa: subió maravillosamente.

Consideraciones para el diseño de moldes

Posición y tamaño de la puerta

Un día, una estructura en voladizo rebelde causó frustración. Acercar la puerta marcó una gran diferencia. A veces, cambiar de perspectiva ayuda.

| Característica del molde | Recomendación |

|---|---|

| Posición de la puerta | Debe estar cerca de áreas de llenado críticas |

| Tamaño de la puerta | Lo suficientemente grande para un flujo adecuado |

Análisis de sistemas de corredores

Los corredores son como autopistas para el material. Deben ser suaves y directos. Incluso las pequeñas zonas irregulares pueden provocar atascos o falta de llenado.

Verifique los diseños estándar y los éxitos anteriores para identificar posibles problemas con los corredores 5 .

Efectos de las condiciones de ventilación

Una buena ventilación es como tener aire fresco en una habitación mal ventilada. Agregar respiraderos donde sea necesario mejora enormemente el llenado, al igual que abrir una ventana ilumina un espacio.

Inspeccione los moldes para detectar una ventilación adecuada, especialmente en cavidades profundas y agujeros ciegos.

Agregar ranuras de escape puede mejorar el flujo de aire y el llenado.

Estas técnicas siempre me recuerdan cómo cada paso de fabricación se vincula estrechamente. Encontrar el equilibrio perfecto conduce a una excelente calidad y eficiencia del producto.

Aumentar la velocidad de inyección puede reducir los problemas de llenado insuficiente.Verdadero

Una mayor velocidad de inyección mejora el llenado, como se ve en áreas de paredes delgadas.

La longitud del canal no tiene efecto sobre la resistencia al flujo del material fundido.FALSO

Los corredores más largos aumentan la resistencia, lo que podría provocar un relleno insuficiente.

¿Cómo afecta el diseño de la puerta al llenado del molde?

¿Alguna vez has pensado por qué algunas piezas de plástico lucen perfectas, mientras que otras tienen muchos problemas?

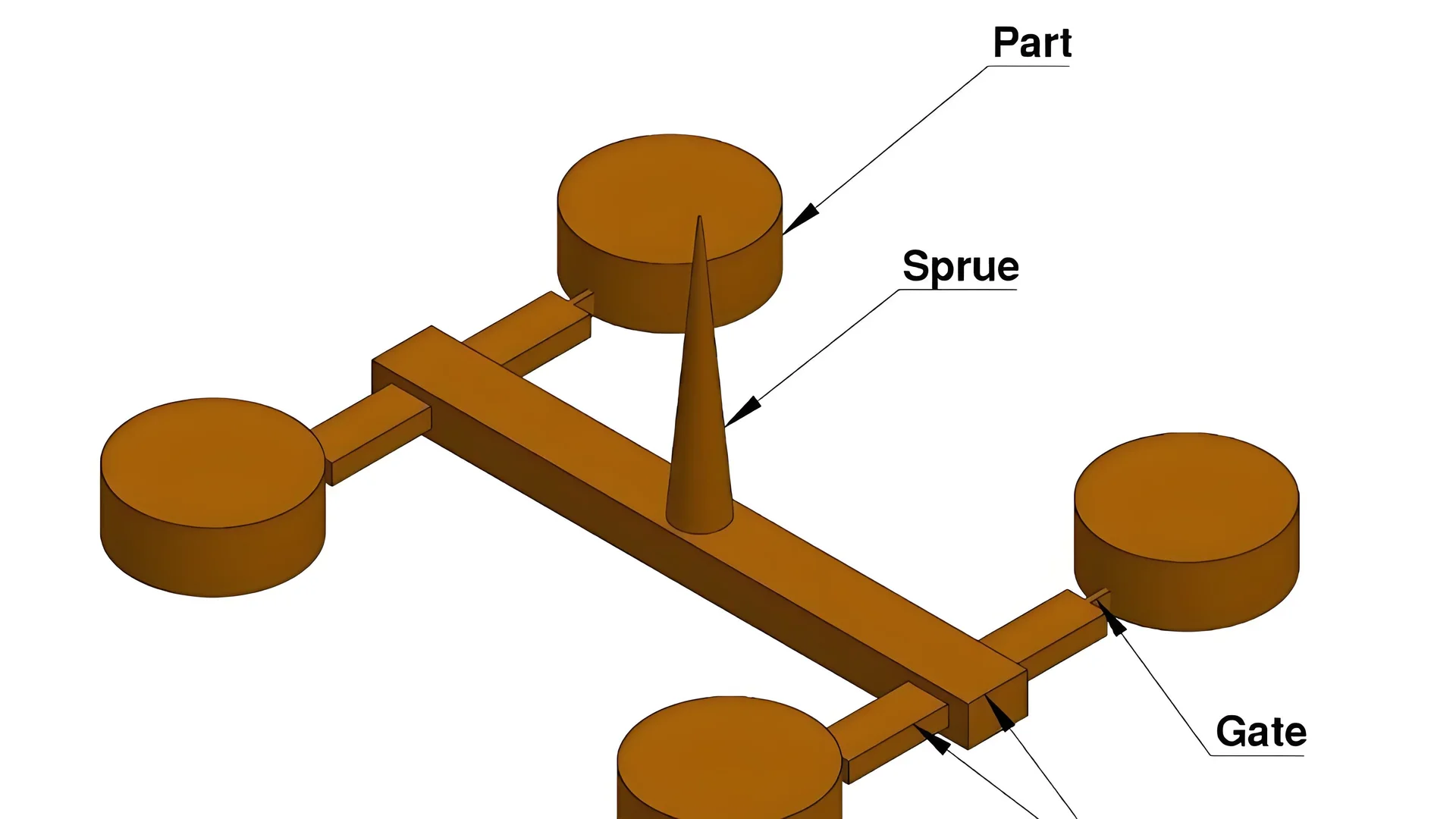

El diseño de la compuerta es muy importante en el llenado de moldes. Guía el flujo y la velocidad del material fundido. Esto afecta qué tan bien se llena el molde. El tamaño o la ubicación incorrectos de la puerta provocan problemas como llenado insuficiente o deformación. Estos errores perjudican la calidad del producto. Realmente afecta la calidad del producto final.

El papel del diseño de la puerta en el llenado de moldes

Cuando comencé a trabajar en el diseño de moldes, no entendía la importancia del diseño de puertas para todo el proceso. Es similar a disponer perfectamente las fichas de dominó; una pieza incorrecta puede arruinar toda la configuración. El tamaño, la forma y la posición de la puerta son vitales para llenar cada parte del molde con plástico fundido.

| Elemento de diseño | Impacto en el llenado del molde |

|---|---|

| Tamaño de la puerta | Influye en el caudal y la distribución de la presión. Las puertas más pequeñas pueden provocar un llenado insuficiente. |

| Posición de la puerta | Afecta la ruta del flujo; La colocación incorrecta puede provocar un llenado incompleto de las secciones. |

Métodos para juzgar el diseño de moldes

Recuerdo un proyecto con problemas de subllenado. Al cambiar la posición de la puerta más cerca de la estructura en voladizo, vimos una gran mejora. Parecía encontrar una clave oculta para obtener mejores resultados.

-

Evaluación de la posición y el tamaño de la puerta

- Si algunas piezas quedan sin rellenar lejos de la puerta, podría indicar una ubicación incorrecta de la puerta. Por ejemplo, acercar la puerta a un voladizo puede ayudar con el llenado.

-

Verificación del sistema de corredores

- Examinar las dimensiones de los corredores es como detectar atascos. Los canales largos o estrechos pueden aumentar la resistencia al flujo del material fundido, provocando problemas de llenado 6 .

-

Análisis de ventilación

- La ventilación también es muy importante. Una vez agregué ranuras de escape adicionales a un molde con cavidades profundas. Este cambio detuvo las trampas de aire y solucionó los problemas de llenado insuficiente.

Métodos para juzgar los parámetros de inyección

Los parámetros de inyección actúan como el ingrediente oculto en el llenado del molde. Cambiarlos revela las verdaderas habilidades de un diseño.

-

Prueba de velocidad de inyección

- Recuerdo haber cambiado la velocidad de inyección durante la producción. Las áreas de paredes delgadas pasaron de estar poco llenas a perfectas cuando aumentó la velocidad.

-

Monitoreo de la presión de inyección

- Vigilar la presión es muy importante. He observado cómo aumentar la presión de 80 MPa a 100 MPa mejora enormemente la calidad del llenado.

-

Verificación del volumen de inyección

- Comprobar que el volumen de inyección coincide con el teóricamente necesario es crucial para un llenado eficaz del molde 7 . Los errores aquí a menudo conducen a un llenado insuficiente.

El aumento de la velocidad de inyección mejora el llenado en áreas de paredes delgadas.Verdadero

Una mayor velocidad de inyección mejora el flujo, llenando eficazmente las secciones de paredes delgadas.

La rugosidad de la superficie del canal no afecta la resistencia al flujo de fusión.FALSO

Las superficies rugosas de los canales aumentan la resistencia, lo que dificulta el flujo del material fundido.

¿Cuáles son las consideraciones clave para el diseño del sistema de corredores?

¿Alguna vez intentaste hacer algo perfecto y terminaste en profundos cambios? ¡Ese es el diseño del sistema de corredores! Exploremos las partes importantes que lo mantienen en marcha.

Los puntos clave para diseñar un sistema de canales incluyen verificar la longitud, el ancho y la calidad de la superficie de los canales. La ubicación y el tamaño adecuados de las puertas son importantes. Realmente es importante observar los ajustes de inyección e inspeccionar las condiciones de ventilación.

Evaluación de la longitud y el diámetro del canal

Correr una carrera larga se siente difícil con cada paso extra. Un corredor más largo ralentiza el flujo en el moldeo por inyección. Un día corté la longitud de un corredor a la mitad y todo se llenó perfectamente con menos desperdicio de material. Cambiar el diámetro del corredor es similar a ajustar el flujo de agua de una manguera. Tiene que ser el adecuado para mantener constante la presión.

Ejemplo: si un corredor tiene el doble de largo que un diseño anterior exitoso, evalúe si reducir la longitud mejora el relleno.

Condición de la superficie del corredor

Frotar la mano sobre una superficie rugosa resulta incómodo. Del mismo modo, una superficie de rodadura rugosa perturba el flujo de la masa fundida. Comparé un molde nuevo con diseños estándar 8 y sentí como si estuviera usando una receta que funciona bien. Las superficies lisas reducen la turbulencia e igualan la distribución.

Consejo: Las comprobaciones y correcciones periódicas actúan como socios fiables. Ayudan a encontrar pequeños defectos antes de que se conviertan en grandes problemas.

Posición y tamaño de la puerta

Elegir el lugar correcto para la ventana de una casa aporta la luz adecuada. Trabajé en un molde complicado y descubrí que colocar la puerta más cerca de una sección compleja me ayudó mucho. De repente, las zonas rebeldes y insuficientemente rellenas recibieron suficiente material.

Estudio de caso: Acercar una puerta a una sección en voladizo mejoró el relleno, resaltando la ubicación inicial incorrecta.

Monitoreo de los parámetros de inyección

Ajustar la velocidad, la presión y el volumen de la inyección es similar a sintonizar una radio vieja para obtener una señal clara:

- Velocidad: En un proyecto, aumentar la velocidad de inyección de 30 cm/s a 60 cm/s mejoró las áreas de paredes delgadas desde estructuras mal rellenas hasta estructuras bien formadas.

- Presión: Monitoree y ajuste la presión de inyección para abordar los problemas de llenado de manera efectiva.

- Volumen: asegúrese de que los volúmenes establecidos se alineen con los requisitos reales para evitar tomas cortas.

| Parámetro | Prueba | Impacto |

|---|---|---|

| Velocidad | Aumento gradual | Mejora el relleno de áreas delgadas. |

| Presión | Ajuste incremental | Resuelve rellenos complejos |

| Volumen | Comparar con las necesidades teóricas | Previene tiros cortos |

Evaluación de las condiciones de ventilación

Cocinar sin abrir una ventana mantiene el aire atrapado y provoca errores. Una mala ventilación también provoca esto. Limpiar las rejillas de ventilación es como abrir una ventana, permitiendo que todo respire y funcione sin problemas.

Solución: Agregar o limpiar respiraderos puede mejorar significativamente la eficiencia del llenado del molde al evitar trampas de aire que causan defectos.

Al gestionar estos factores, noté que el proceso fluye sin problemas. Pequeños ajustes condujeron a cambios significativos en la calidad y la eficiencia.

El aumento de la velocidad de inyección mejora el llenado insuficiente.Verdadero

Las velocidades de inyección más altas pueden ayudar a rellenar áreas de paredes delgadas de manera más efectiva.

Los canales largos reducen la resistencia al flujo de fusión.FALSO

Los corredores largos aumentan la resistencia, lo que podría provocar problemas de llenado insuficiente.

Conclusión

Este artículo explora cómo identificar problemas de llenado insuficiente del molde en el moldeo por inyección analizando los parámetros de inyección y los factores de diseño del molde, enfatizando la importancia de la velocidad, la presión, el volumen y el diseño de la compuerta.

-

Explorar técnicas de optimización ayudará a comprender cómo evitar el llenado insuficiente mediante ajustes de velocidad. ↩

-

Comprender las consideraciones de diseño de moldes puede ayudar a mejorar la calidad del producto al abordar el llenado insuficiente. ↩

-

Explore las causas y los efectos de los productos con llenado insuficiente para comprender los problemas comunes en el moldeo por inyección. ↩

-

Aprenda métodos para mejorar la eficiencia de fabricación, centrándose en técnicas de moldeo por inyección. ↩

-

Identificar errores comunes en el diseño de canales ayuda a mitigar la resistencia al flujo y mejorar la eficiencia del llenado del molde. ↩

-

Explorar el impacto de los sistemas de canales puede mejorar la eficiencia del moldeo y la calidad del producto. ↩

-

El volumen de inyección correcto garantiza un llenado completo, mejorando la integridad del producto y reduciendo los defectos. ↩

-

El examen de diseños estándar proporciona puntos de referencia para crear sistemas de guías eficientes. ↩