¿Se enfrenta a desafíos relacionados con defectos de contracción en piezas moldeadas por inyección? ¡No estás solo! Profundicemos en cómo identificar estos molestos problemas y realizar mejoras que realmente importen.

Para identificar defectos de contracción en piezas moldeadas por inyección, busque cambios dimensionales, depresiones superficiales y deformaciones. Mejorar estos problemas implica seleccionar materiales apropiados, optimizar el diseño del molde y ajustar los parámetros del proceso para garantizar una producción de calidad.

Si bien reconocer los defectos de contracción es el primer paso, implementar mejoras efectivas es crucial para prevenir que ocurran en el futuro. Continúe leyendo para explorar estrategias integrales y conocimientos de expertos que mejorarán sus procesos de moldeo por inyección.

La selección de materiales afecta las tasas de contracción en el moldeo por inyección.Verdadero

Los diferentes materiales exhiben diferentes características de contracción, lo que afecta las tasas de defectos.

- 1. ¿Cuáles son las causas comunes de los defectos de contracción?

- 2. ¿Cómo influye la selección de materiales en las tasas de contracción?

- 3. ¿Qué papel juega el diseño de moldes en la reducción de la contracción?

- 4. ¿Cómo se pueden ajustar los parámetros del proceso para minimizar los defectos?

- 5. Conclusión

¿Cuáles son las causas comunes de los defectos de contracción?

Los defectos de contracción en el moldeo por inyección pueden generar importantes desafíos de producción y están influenciados por varios factores.

Los defectos de contracción comúnmente surgen de la selección de materiales, problemas de diseño del molde y parámetros de proceso inadecuados. Estos factores afectan el enfriamiento y solidificación del plástico, provocando inconsistencias dimensionales, depresiones superficiales y deformaciones.

Comprensión de los defectos de contracción en el moldeo por inyección

Los defectos por contracción son una preocupación importante en la industria del moldeo por inyección debido a su impacto potencial tanto en la apariencia como en el rendimiento de las piezas moldeadas. Comprender las causas comunes de estos defectos es esencial para optimizar los procesos de producción y garantizar resultados de alta calidad.

Selección de materiales

La elección del material influye significativamente en las tasas de contracción. Los diferentes plásticos presentan diferentes características de contracción durante la fase de enfriamiento. Los termoplásticos como el polietileno y el polipropileno tienen tasas de contracción más altas en comparación con materiales como el policarbonato o el ABS.

Para mitigar la contracción:

- Opte por materiales con menores propiedades de contracción.

- Considere agregar rellenos o agentes de refuerzo para reducir la contracción.

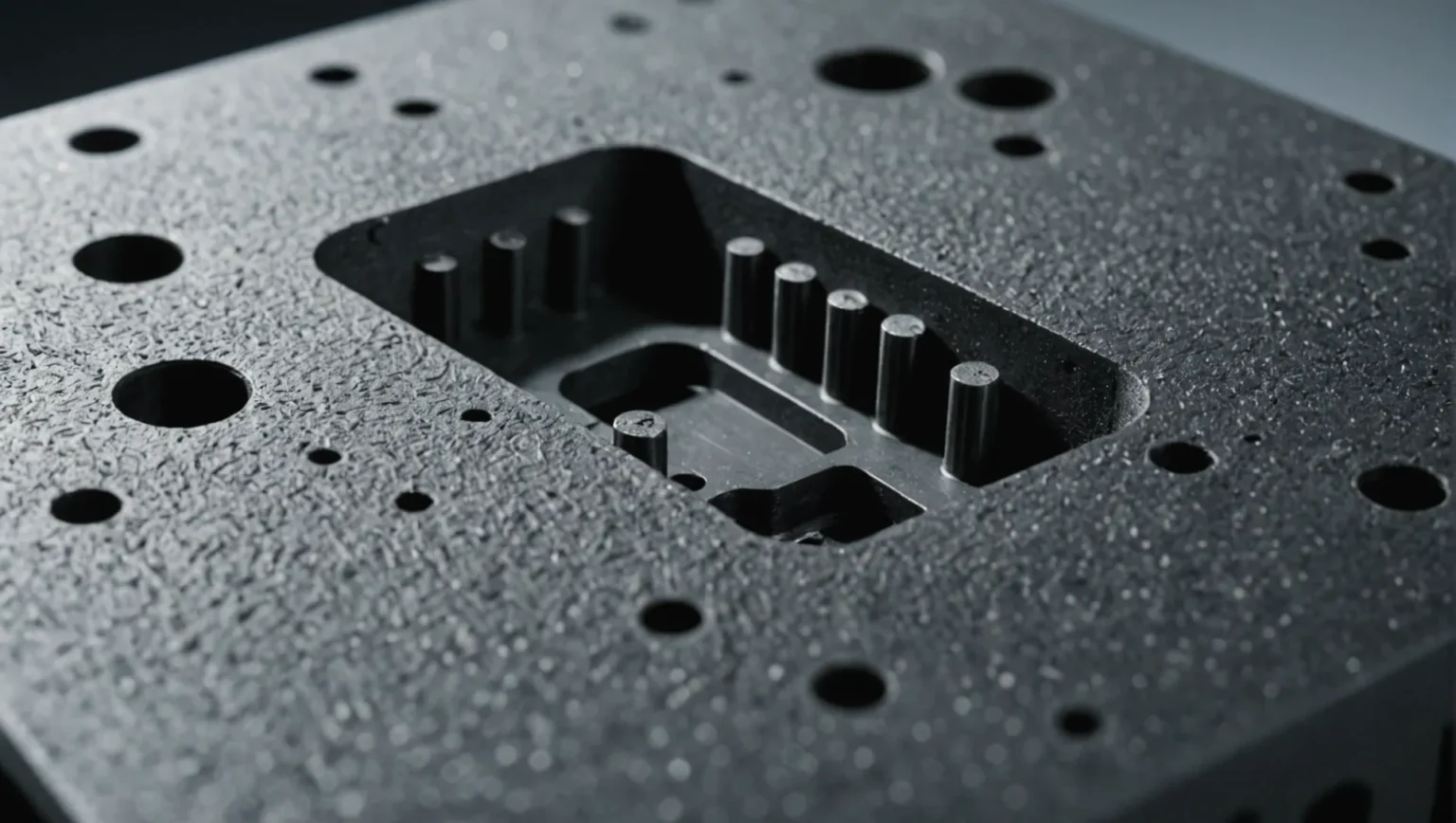

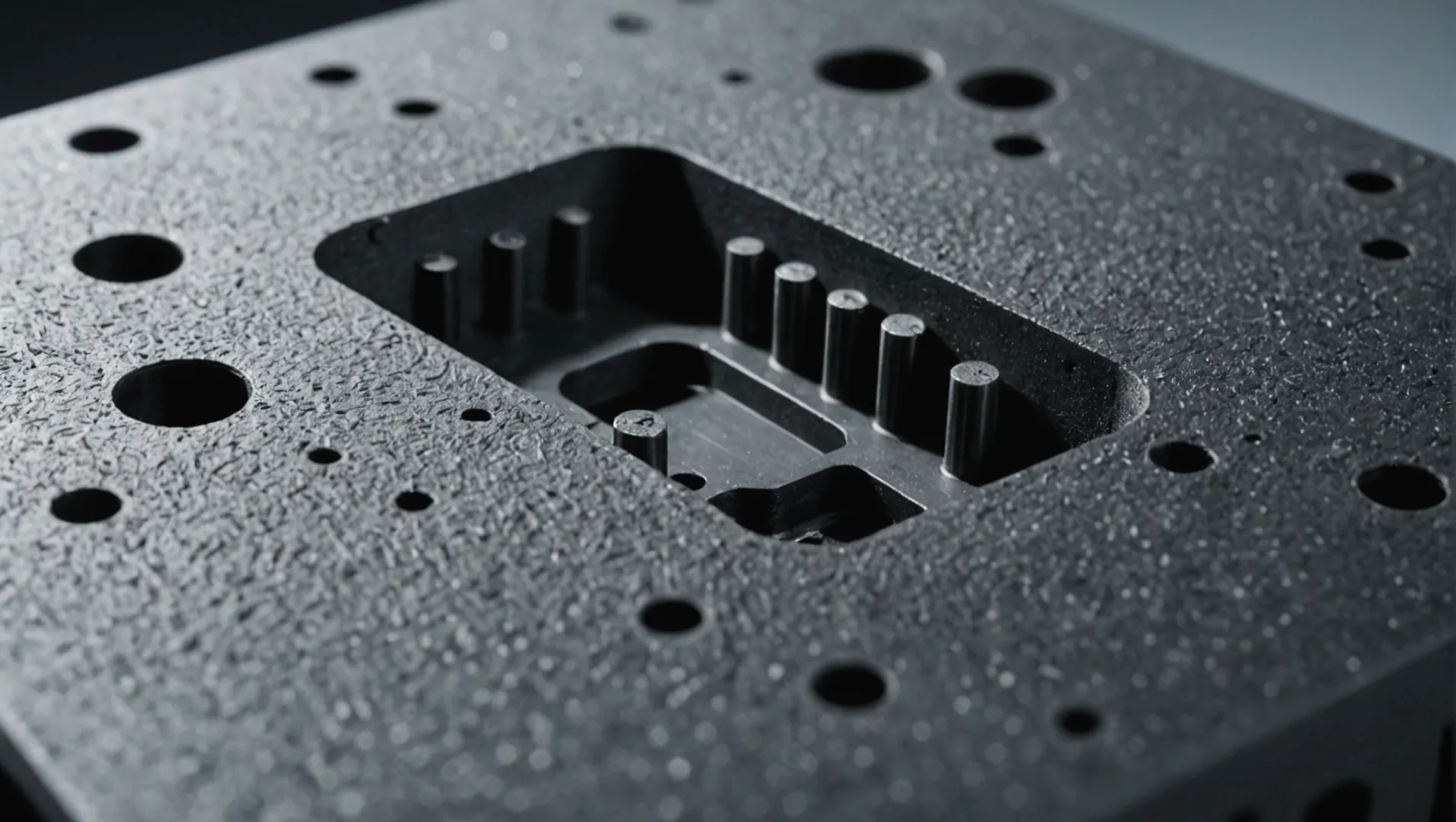

Consideraciones de diseño de moldes

El diseño del propio molde juega un papel crucial en el control de la contracción. Los moldes mal diseñados pueden provocar un enfriamiento y un llenado desiguales, lo que genera defectos.

Los elementos clave de diseño incluyen:

- Ubicación y número de compuertas : la ubicación adecuada garantiza un llenado uniforme y reduce la contracción localizada.

- Espesor de la pared : El espesor uniforme de la pared minimiza las velocidades de enfriamiento diferenciales, lo que reduce la contracción.

- Control de temperatura : garantice una distribución uniforme de la temperatura en todo el molde para evitar puntos calientes que puedan exacerbar los problemas de contracción.

Ajustes de parámetros de proceso

Los parámetros establecidos durante el proceso de moldeo por inyección pueden afectar significativamente los resultados de la contracción.

Los ajustes importantes incluyen:

- Presión de inyección y tiempo de retención : aumentarlos puede mejorar la eficiencia del empaque, reduciendo los huecos y la contracción.

- Tiempo de enfriamiento : Un tiempo de enfriamiento adecuado garantiza una solidificación adecuada, minimizando la deformación relacionada con la contracción.

- Temperatura de inyección : Los ajustes de temperatura adecuados mejoran el flujo del material y reducen el potencial de contracción.

Al gestionar cuidadosamente estos aspectos, los fabricantes pueden abordar eficazmente los defectos de contracción, mejorando tanto la calidad como la consistencia de las piezas moldeadas por inyección. Para obtener más información sobre cómo cada factor influye en los resultados, considere explorar la selección de materiales para el moldeo por inyección 1 y las técnicas de diseño de moldes 2 .

El polietileno tiene una tasa de contracción mayor que el policarbonato.Verdadero

La naturaleza termoplástica del polietileno da como resultado una mayor contracción en comparación con el policarbonato.

El aumento del tiempo de enfriamiento reduce la deformación relacionada con la contracción.Verdadero

Un tiempo de enfriamiento adecuado asegura una solidificación adecuada, minimizando las deformaciones.

¿Cómo influye la selección de materiales en las tasas de contracción?

Elegir el material adecuado es crucial para gestionar las tasas de contracción en el moldeo por inyección, lo que afecta las dimensiones y la calidad de la superficie del producto final.

La selección de materiales afecta directamente las tasas de contracción debido a las propiedades inherentes de los plásticos. Los materiales con tasas de contracción más bajas, o modificados con rellenos, pueden reducir defectos como deformaciones y depresiones superficiales.

El impacto de las propiedades del material en la contracción

Comprender las características de los diferentes plásticos 3 es esencial para predecir las tasas de contracción. Los plásticos varían en sus comportamientos de expansión y contracción térmica, lo que afecta directamente el grado de contracción posterior al moldeo. Por ejemplo, los polímeros cristalinos suelen exhibir una mayor contracción en comparación con los polímeros amorfos debido a su alineación molecular estructurada durante el enfriamiento.

Polímeros amorfos versus cristalinos

- Polímeros amorfos : estos plásticos, como el ABS y el policarbonato, generalmente tienen tasas de contracción más bajas y predecibles porque su estructura molecular aleatoria no cambia significativamente al enfriarse.

- Polímeros cristalinos : materiales como el polipropileno y el polietileno tienen una mayor contracción debido a estructuras moleculares ordenadas que se expanden durante el calentamiento y se contraen al enfriarse.

Modificación de la composición del material

Es beneficioso seleccionar materiales con propiedades incorporadas que contrarresten la contracción. Sin embargo, cuando se trabaja con materiales inherentemente de alta contracción, se pueden realizar modificaciones:

- Agregar rellenos : la incorporación de materiales como fibras de vidrio puede reducir significativamente la contracción al limitar la capacidad del polímero para contraerse.

- Agentes de refuerzo : estos materiales mejoran la integridad estructural y reducen la deformación al distribuir las tensiones de manera más uniforme por toda la matriz polimérica.

A continuación se muestra una comparación simple de materiales y sus tasas de contracción típicas:

| Tipo de material | Tasa de contracción típica (%) |

|---|---|

| polipropileno | 1.0 – 2.5 |

| ABS | 0.5 – 0.7 |

| policarbonato | 0.5 – 0.8 |

| Nylon | 0.7 – 1.0 |

Consideraciones para la selección de materiales

Para mitigar la contracción de manera efectiva, considere lo siguiente durante la selección del material:

- Compatibilidad con los requisitos de diseño : asegúrese de que las propiedades de contracción del material se alineen con las dimensiones y tolerancias deseadas de la pieza.

- Costo vs. Rendimiento : Equilibrar los costos de los materiales con los requisitos de rendimiento puede afectar la elección, especialmente cuando se selecciona entre polímeros sin modificar y con relleno.

- Condiciones ambientales : tenga en cuenta cómo las condiciones ambientales durante el uso (temperatura, humedad) afectarán la estabilidad y la integridad dimensional del material.

Al evaluar estos factores 4 , los fabricantes pueden tomar decisiones informadas que mejoren la calidad del producto y reduzcan las tasas de defectos.

Los polímeros cristalinos tienen tasas de contracción más altas que los amorfos.Verdadero

Los polímeros cristalinos se expanden y contraen más debido a estructuras ordenadas.

Agregar rellenos aumenta la tasa de contracción de los polímeros.FALSO

Los rellenos reducen la contracción al limitar la contracción del polímero.

¿Qué papel juega el diseño de moldes en la reducción de la contracción?

El diseño de moldes es fundamental para minimizar la contracción en las piezas moldeadas por inyección, lo que afecta su precisión e integridad.

El diseño del molde influye en la contracción mediante la colocación de la puerta, el control de la temperatura y la gestión del espesor de la pared. La optimización de estos aspectos puede reducir significativamente los defectos de contracción, garantizando una mejor calidad y precisión dimensional en las piezas moldeadas por inyección.

La importancia de la ubicación de la puerta

La ubicación de la compuerta es un elemento crucial en el diseño del molde que impacta directamente en el llenado y enfriamiento del material plástico. Las compuertas colocadas correctamente garantizan una distribución uniforme del plástico fundido dentro de la cavidad del molde, minimizando así la contracción localizada.

- Optimización de la ubicación de las compuertas : La colocación estratégica de las compuertas en puntos donde el material puede fluir uniformemente reduce el riesgo de depresiones en la superficie y cambios dimensionales.

- Aumento del número de puertas : en algunos diseños, agregar más puertas puede mejorar el proceso de llenado, especialmente para piezas más grandes o más complejas.

Sistemas de control de temperatura

Controlar la temperatura del molde es esencial para evitar un enfriamiento desigual, que puede provocar contracción y deformación.

- Distribución uniforme de la temperatura : utilice varillas calefactoras y canales de enfriamiento para mantener una temperatura constante en todo el molde.

- Evitar puntos calientes : asegúrese de que no haya áreas dentro del molde que estén significativamente más calientes o más frías que otras, ya que esto puede causar una contracción diferencial.

Consideraciones sobre el espesor de la pared

El espesor de la pared es otro factor crítico para controlar la contracción. Las paredes irregulares o excesivamente gruesas pueden provocar una mayor contracción.

- Diseño de paredes uniformes : esfuércese por lograr un espesor de pared uniforme en toda la pieza para reducir la contracción y la deformación diferenciales.

- Incorporación de nervaduras de refuerzo : Agregar nervaduras puede soportar paredes más delgadas, reduciendo la probabilidad de contracción sin comprometer la integridad estructural.

Estos elementos del diseño de moldes, cuando se consideran e implementan cuidadosamente, desempeñan un papel vital en la reducción de la contracción. Al centrarse en la ubicación de la puerta 5 , el control de la temperatura 6 y el espesor de la pared 7 , los fabricantes pueden lograr piezas moldeadas por inyección más precisas y confiables.

La ubicación de la puerta afecta la contracción en el moldeo por inyección.Verdadero

La colocación adecuada de la compuerta garantiza un flujo uniforme del material, lo que reduce la contracción.

Las paredes más gruesas aumentan la contracción en las piezas moldeadas.Verdadero

Las paredes irregulares o gruesas provocan una contracción diferencial, provocando defectos.

¿Cómo se pueden ajustar los parámetros del proceso para minimizar los defectos?

Dominar los parámetros del proceso es crucial para reducir los defectos en el moldeo por inyección y mejorar la calidad y consistencia del producto.

Para minimizar los defectos, ajuste la presión de inyección, la temperatura y el tiempo de enfriamiento de acuerdo con las características del material y el diseño del molde. Estos ajustes garantizan un llenado uniforme, una solidificación adecuada y una contracción reducida en el producto final.

Importancia de la presión de inyección y la presión de mantenimiento

Ajustar la presión de inyección es vital para garantizar que el material plástico llene la cavidad del molde de manera completa y uniforme. La alta presión de inyección ayuda a superar la resistencia a medida que el plástico fundido fluye en geometrías complejas. Sin embargo, una presión excesiva puede provocar problemas de tapajuntas 8 , por lo que es fundamental equilibrarla con la capacidad del molde.

Mantener la presión es igualmente importante ya que mantiene el material dentro del molde hasta que comienza a solidificarse. Al extender el tiempo de retención, los fabricantes pueden reducir la contracción a medida que el material se enfría uniformemente bajo presión.

| Parámetro | Efecto sobre la contracción |

|---|---|

| Presión de inyección | Una presión más alta reduce la contracción |

| Mantener la presión | Mantiene la forma durante el enfriamiento. |

Optimización de la temperatura de inyección

La temperatura a la que se inyecta el plástico en el molde afecta su viscosidad. Si la temperatura de inyección es demasiado alta, puede provocar una contracción excesiva y degradar el material. Por el contrario, una temperatura baja podría no permitir que el material fluya adecuadamente, lo que provocaría piezas incompletas o defectos como huecos.

La selección de una temperatura adecuada depende de las propiedades específicas del material 9 y de las características de flujo deseadas. El control adecuado de la temperatura garantiza que el material llene todas las cavidades del molde de manera efectiva, minimizando posibles defectos.

Controlar el tiempo de enfriamiento

El tiempo de enfriamiento es un parámetro crítico que afecta la contracción y la deformación. Si el plástico se expulsa del molde antes de que se haya enfriado adecuadamente, puede continuar encogiéndose fuera del molde, provocando deformidades. Tiempos de enfriamiento más prolongados permiten una solidificación uniforme pero pueden reducir la eficiencia del ciclo.

Es esencial lograr un equilibrio entre una refrigeración suficiente y una velocidad de producción. Los ajustes deben basarse en el grosor de la pieza y el tipo de material, ya que estos factores influyen en la forma en que se disipa el calor.

Enfoque integral para el ajuste de parámetros

Incorporar un enfoque holístico significa monitorear y ajustar continuamente todos los parámetros relevantes. El empleo de sistemas de monitoreo avanzados puede proporcionar datos en tiempo real, lo que permite realizar ajustes proactivos 10 para mantener los estándares de calidad.

La combinación de soluciones tecnológicas con conocimientos de expertos garantiza que los ajustes sean precisos y efectivos y, en última instancia, minimizan los defectos en las piezas moldeadas por inyección.

Una mayor presión de inyección reduce la contracción.Verdadero

Una presión más alta garantiza el llenado completo del molde, lo que reduce la contracción del material.

Los tiempos de enfriamiento más prolongados aumentan la velocidad de producción.FALSO

Los tiempos de enfriamiento más prolongados garantizan una solidificación uniforme pero ralentizan la producción.

Conclusión

Al identificar y abordar eficazmente los defectos de contracción, los fabricantes pueden garantizar piezas moldeadas por inyección de alta calidad. La implementación de estas estrategias expertas no solo mejora la confiabilidad del producto sino que también optimiza la eficiencia de la producción. Tome medidas ahora para perfeccionar sus procesos y lograr resultados superiores.

-

Descubra cómo elegir el material adecuado reduce los defectos de contracción: La contracción de las piezas de plástico moldeadas puede llegar hasta el 20% en volumen cuando se mide a la temperatura ambiente y de procesamiento. ↩

-

Explore estrategias de diseño de moldes para minimizar los problemas de contracción. Las técnicas comunes incluyen agregar ángulos de inclinación, diseñar espesores de pared uniformes y usar nervaduras para la estabilidad estructural. ↩

-

Descubra cómo las características del plástico influyen en sus tasas de contracción: Los polímeros rellenos con fibras de vidrio largas se encogen menos a lo largo de la dirección en la que se alinean las fibras. La contracción se produce en la dirección del flujo en comparación con... ↩

-

Descubra métodos para evaluar materiales para reducir defectos.: Aprenda sobre las propiedades de los materiales para analizar cuantitativamente las piezas antes de seleccionar una resina termoplástica · Comparación de materiales de moldeo por inyección · El estándar… ↩

-

Explore las estrategias de colocación de la compuerta para mejorar el flujo de material y reducir la contracción. La colocación incorrecta de la compuerta provoca defectos de moldeo, como rebabas del moldeo por inyección, puntos débiles, fracturas, espesores desiguales, etc. Determinación de... ↩

-

Descubra cómo la distribución uniforme de la temperatura previene la contracción y la deformación. Los controladores de temperatura del agua estándar de la serie CTM-W están diseñados para calentar moldes manteniendo una temperatura constante. ↩

-

Comprenda cómo el espesor uniforme de la pared minimiza la contracción diferencial. Este embalaje insuficiente puede provocar una contracción mayor, lo que podría provocar que la pieza se hunda y/o se deforme. Tasa de enfriamiento. Desviaciones en la pared uniforme del moldeo por inyección... ↩

-

Conozca el impacto de la presión de inyección en los problemas de rebabas: Presión de sujeción insuficiente La presión de sujeción, una medida de la fuerza necesaria para mantener el molde cerrado durante la inyección, está relacionada con la formación de rebabas. … ↩

-

Descubra cómo las propiedades de los materiales influyen en las temperaturas óptimas de inyección: Impacto en las Propiedades Mecánicas (Esfuerzo Interno). La baja temperatura del molde hace que las líneas de soldadura sean obvias, lo que reduce la resistencia del producto. Para cristalino... ↩

-

Explore sistemas avanzados para ajustes proactivos de parámetros: SmartMOLD es una plataforma de software basada en la nube dedicada a la industria del plástico que proporciona datos en tiempo real para impulsar la innovación en el moldeo por inyección. ↩