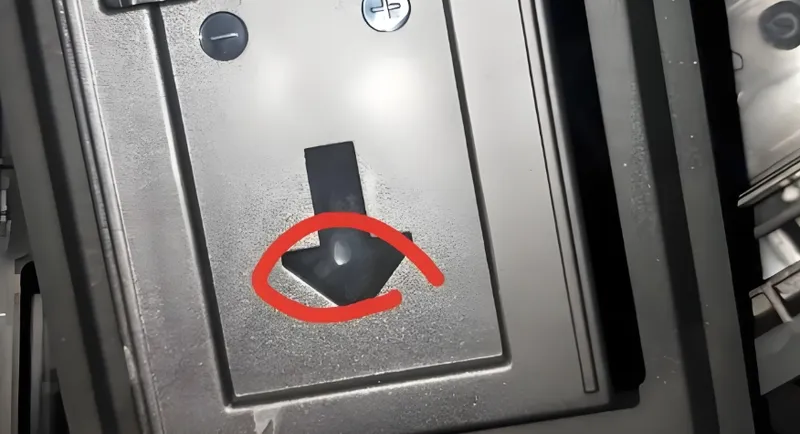

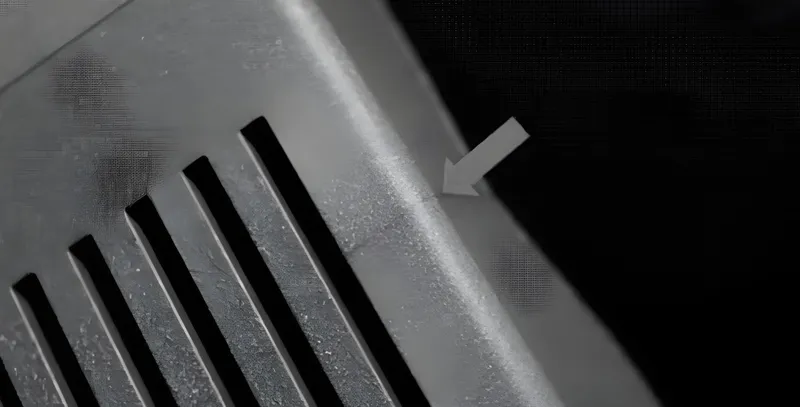

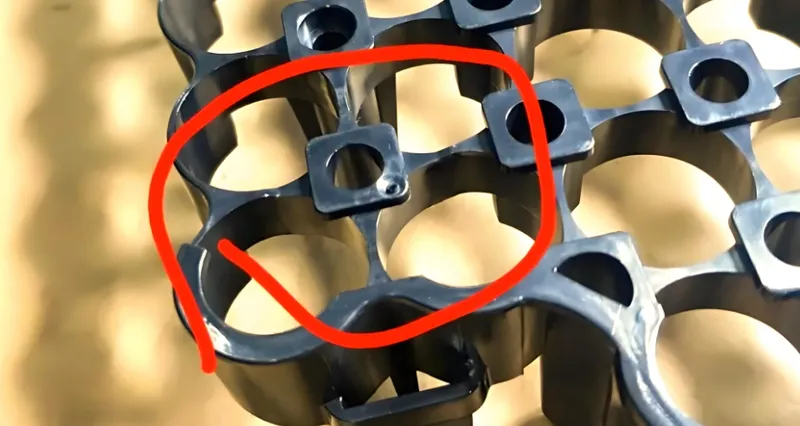

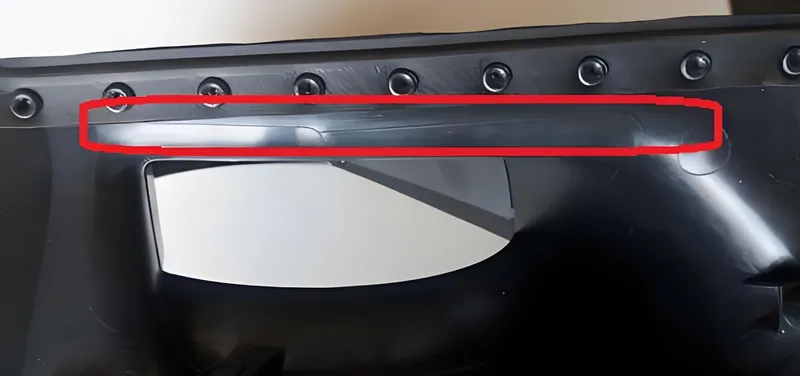

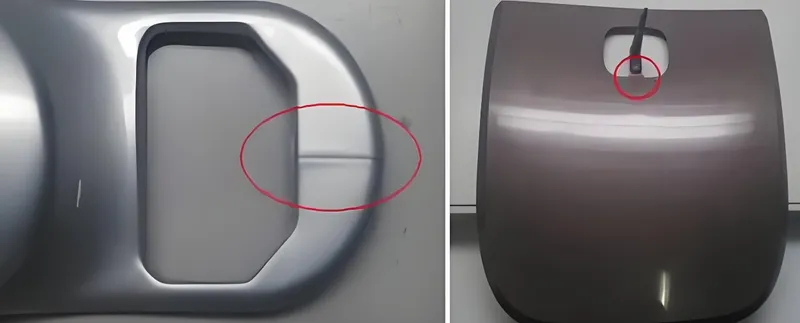

En el mundo acelerado de la fabricación, la perfección es el objetivo, pero las imperfecciones como las líneas de punto pueden arrojar una llave inglesa en sus planes. Conocidas como líneas de soldadura o líneas de flujo, las líneas de punto 1 son aquellas costuras visibles molestas que aparecen en partes moldeadas por inyección donde dos corrientes de plástico fundido se encuentran pero no se unen completamente. Estas líneas no son solo defectos cosméticos: pueden debilitar sus partes, especialmente en diseños complejos con agujeros, múltiples puertas o geometrías difíciles. ¿La buena noticia? Con estrategias inteligentes, puede minimizar o incluso eliminar líneas de punto. Vamos a sumergirnos en qué son las líneas de punto, por qué suceden y cómo mantenerlos a raya con ajustes de diseño, opciones de materiales y ajustes de procesos.

Las líneas de punto pueden reducir significativamente la resistencia de las partes moldeadas por inyección.Verdadero

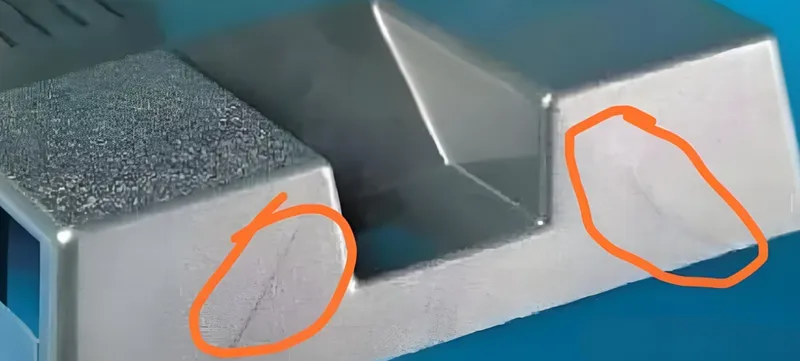

Los estudios muestran que las líneas de punto pueden reducir la resistencia a la tracción de hasta un 50%, particularmente en áreas críticas de carga.

- 1. ¿Qué son las líneas de punto en el moldeo de inyección?

- 2. ¿Qué causa las líneas de punto?

- 3. ¿Cómo evitar líneas de punto?

- 4. ¿Cuáles son las mejores prácticas para la selección de materiales?

- 5. ¿Cómo ajustar los parámetros de proceso para minimizar las líneas de punto?

- 6. ¿Qué estrategias de diseño ayudan a evitar líneas de punto?

- 7. ¿Hay técnicas avanzadas para eliminar las líneas de punto?

- 8. Conclusión

¿Qué son las líneas de punto en el moldeo de inyección?

Las líneas de punto se forman cuando dos o más frentes de flujo de plástico fundido convergen en la cavidad del moho pero no se fusionan por completo. Esto deja una costura visible en la superficie de la pieza, lo que puede comprometer tanto su aspecto como su fuerza. A menudo los verá en partes con características que dividen el flujo de plástico, como los agujeros, los jefes o las puertas múltiples, haciéndolas un dolor de cabeza común en diseños intrincados.

¿Qué causa las líneas de punto?

Las líneas de punto no solo aparecen de la nada. Esto es lo que prepara el escenario para ellos:

-

Múltiples puertas 2 : cuando un molde tiene más de un punto de entrada, los flujos de plástico de cada puerta pueden colisionar, creando líneas de punto.

-

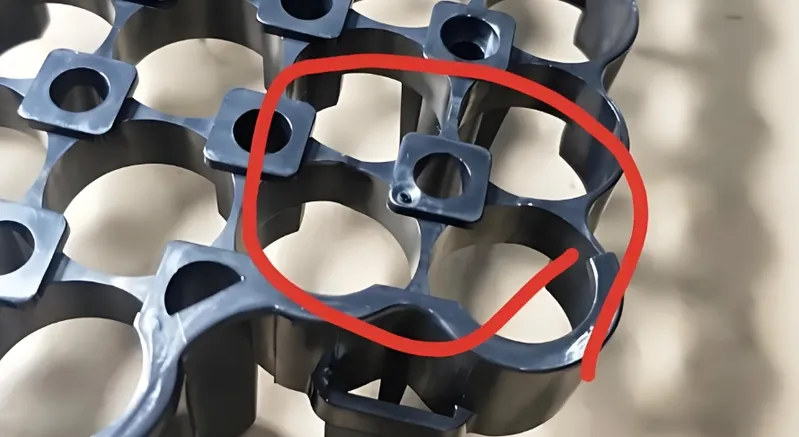

Los obstáculos en el molde: los agujeros, los insertos o los núcleos dividen el flujo, lo que lo obliga a volver a conectar y formar costuras.

-

Presión o velocidad de inyección baja 3 : si el plástico no se inyecta rápido o lo suficientemente duro, los frentes de flujo se enfrían demasiado pronto para unirse correctamente.

-

Baja de molde o temperatura del material: las condiciones más frías hacen que el plástico se solidifique antes de que pueda fusionarse.

-

Propiedades de flujo de material deficiente: algunos plásticos, debido a la alta viscosidad o el enfriamiento rápido, son más propensos a la línea de punto.

| Causa | Descripción |

|---|---|

| Múltiples puertas | Los flujos de diferentes puertas se encuentran, formando líneas de punto. |

| Obstáculos (agujeros, insertos) | Las características dividen el flujo, lo que lleva a la reconvergencia y las costuras. |

| Presión/velocidad de inyección baja | La inyección lenta o débil provoca enfriamiento prematuro. |

| Bajas Temperaturas | El molde frío o el material se solidifican demasiado temprano. |

| Propiedades de los materiales4 | El flujo deficiente o el enfriamiento rápido aumenta el riesgo de la línea de punto. |

¿Cómo evitar líneas de punto?

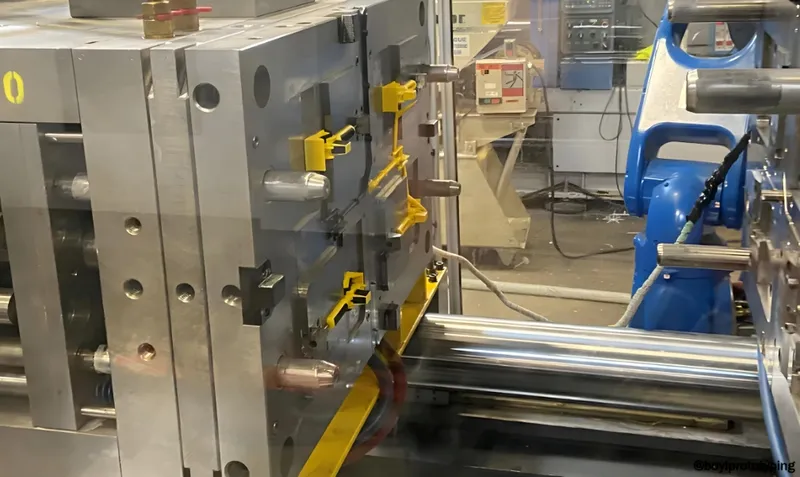

La prevención de líneas de punto requiere un esfuerzo de equipo: el diseño, el proceso y los materiales juegan un papel. Aquí le mostramos cómo abordarlos:

Optimizar el diseño de piezas

-

Colocación de la puerta: coloque las puertas para alejar el flujo de áreas críticas o garantizar que las costuras se formen en puntos menos notables.

-

Grosor de la pared: manténlo uniforme para evitar interrupciones del flujo de enfriamiento desigual.

-

Reubicación de características: Cambiar agujeros o jefes a áreas donde las líneas de punto no dañan la fuerza o la apariencia.

Ajustar los parámetros del proceso

-

Velocidad de inyección 5 : Arrancarlo para que los frentes de flujo se encuentren mientras aún están calientes y fluidos.

-

Presión de inyección: aumenta la presión para forzar una mejor fusión en la costura.

-

Control de temperatura: elevar las temperaturas de moho y material para retrasar el enfriamiento y mejorar la unión.

Elija los materiales apropiados

- Elija plásticos con buen flujo, como el polipropileno, que esconde líneas de punto mejor que los ABS.

- Manténgase alejado de los aditivos que se meten con el flujo o la fusión.

Utilice el software de simulación

- Herramientas como Moldflow predicen patrones de flujo, permitiéndole ajustar el diseño o la configuración antes de que comience el moldeo.

Emplear técnicas avanzadas

-

Hot Runner Systems: mantenga el plástico caliente y fluyendo de manera consistente.

-

Puertas de la válvula: tiempo de control de flujo para minimizar la formación de costuras.

El aumento de la velocidad de inyección puede eliminar por completo las líneas de punto.FALSO

La mayor velocidad ayuda, pero no eliminará las líneas de punto por completo, especialmente en partes complejas con múltiples flujos.

¿Cuáles son las mejores prácticas para la selección de materiales?

Su elección de material puede hacer o romper la prevención de la línea de punto:

-

Materiales no cubiertos 6 : Flujo mejor y fusione más fuerte (por ejemplo, polipropileno).

-

Materiales rellenos: las fibras (como en ABS llenas de vidrio) pueden debilitar las líneas de punto al interrumpir la fusión.

-

Aditivos: los retardantes o lubricantes de llama pueden empeorar las costuras al alterar el flujo.

| Tipo de material | Impacto en las líneas de punto | Ejemplo |

|---|---|---|

| Termoplásticos sin relleno | Líneas de punto más fuertes, mejor fusión | Polipropileno (PP) |

| Lleno de fibras cortas | Unión decente, menos débil que fibras largas | PP lleno de cuentas de vidrio |

| Lleno de largas fibras | Líneas de punto más débiles debido a la desalineación de la fibra | Abdominales llenos de fibra de vidrio |

| Aditivos (por ejemplo, FR) | Puede empeorar las líneas de punto | Abdominales con retraso de llama |

El polipropileno es menos propenso a las líneas de punto que el ABS.Verdadero

Gracias a su flujo superior y su enfriamiento más lento, el polipropileno forma líneas de punto menos visibles.

¿Cómo ajustar los parámetros de proceso para minimizar las líneas de punto?

Ajustar su proceso de moldeo puede hacer maravillas:

-

Velocidad y presión de inyección: los valores más altos aseguran que los frentes de flujo chocen con suficiente calor y fuerza para unirse.

-

Temperatura del molde 7 : moldes más cálidos enfriamiento lento, dando a plástico más tiempo para fusionarse.

- Temperatura del material: el plástico más caliente permanece fundido por más tiempo, mejorando la resistencia de la costura.

| Parámetro | Efecto en las líneas de punto | Acción recomendada |

|---|---|---|

| Velocidad de inyección | La velocidad más rápida mejora la fusión | Aumento para una mejor fusión |

| Presión de inyección8 | Más enlace frontal de flujo de flujo de ayudas de presión | Ajuste para evitar el sobresalto |

| Temperatura del molde | Moldes más cálidos retraso de enfriamiento | Elevar para mejorar la fusión |

| Temperatura del material | El plástico más caliente fluye mejor | Aumento para mantenerlo fundido por más tiempo |

¿Qué estrategias de diseño ayudan a evitar líneas de punto?

Diseñe las líneas de punto más inteligentes para evitar:

-

Minimizar las puertas: menos puertas significan menos colisiones de flujo.

-

Colocación de la puerta: Ponga puertas donde los flujos se encuentran en zonas no críticas.

-

Espesor uniforme de la pared: evita las manchas delgadas de refrigeración rápida que interrumpen el flujo.

-

Transiciones suaves: los radios sobre esquinas afiladas mantienen el flujo estable.

-

Retiro de las características: mueva elementos de división de flujo como agujeros lejos de las áreas clave.

Lista de verificación de diseño:

-

Use la menor cantidad de puertas posibles.

-

Mantenga un grosor de pared uniforme.

-

Agregue radios para evitar esquinas afiladas.

-

Optimizar las ubicaciones de la puerta.

-

Características de cambio que causan divisiones de flujo.

¿Hay técnicas avanzadas para eliminar las líneas de punto?

Para casos difíciles, las soluciones de alta tecnología brillan:

-

Software de simulación 9 : flujo de moho Autodesk fluye a diseños y configuraciones de ajuste fino.

-

Hot Runner Systems 10 : Mantenga el plástico caliente, reduciendo las costuras relacionadas con el enfriamiento.

- Puertas de la válvula 11 : Hora el flujo para el relleno sin costura.

Estas herramientas cuestan más pero dan sus frutos en piezas de precisión.

Conclusión

Las líneas de punto pueden ser una espina en tu lado, pero no son inmejorables. Al combinar un diseño agudo, selecciones de materiales inteligentes, ajustes de proceso marcados y tecnología de vanguardia, puede reducir su impacto, o desterrarlos por completo. No siempre es posible borrar cada rastro en piezas complejas, pero estas mejores prácticas lo acertarán, ofreciendo productos más fuertes y de mejor aspecto que resisten el escrutinio.

El software de simulación es esencial para prevenir líneas de punto.FALSO

Es una gran herramienta, pero las correcciones básicas de diseño y procesos a menudo pueden hacer el truco sin ella.

-

Comprender las líneas de punto es crucial para mejorar la calidad del producto en la fabricación. Explore este enlace para aprender estrategias efectivas para minimizarlas. ↩

-

Descubra cómo múltiples puertas pueden conducir a líneas de punto y aprender estrategias de diseño para evitarlas. Este conocimiento puede mejorar su proceso de fabricación. ↩

-

Explore los efectos de la presión de inyección y la velocidad en las líneas de punto para optimizar su proceso de moldeo por inyección y mejorar la calidad de la pieza. ↩

-

Elegir los materiales correctos es clave para prevenir líneas de punto. Descubra qué materiales funcionan mejor para sus aplicaciones. ↩

-

Aprenda cómo ajustar la velocidad de inyección puede mejorar la fusión y reducir los defectos en las partes moldeadas. Este recurso proporciona técnicas valiosas. ↩

-

Aprender sobre los materiales no cubiertos puede ayudarlo a elegir los plásticos adecuados para un mejor flujo y fusión, mejorando su eficiencia de producción. ↩

-

Explorar los efectos de la temperatura del moho puede conducir a una mejor fusión y productos más fuertes en su proceso de fabricación. ↩

-

Comprender la presión de inyección puede mejorar significativamente sus técnicas de moldeo y mejorar la calidad del producto. ↩

-

Explore cómo el software de simulación puede mejorar su proceso de diseño y mejorar la calidad del producto. ↩

-

Aprenda cómo los sistemas Hot Runner pueden optimizar su moldeo por inyección y reducir los defectos. ↩

-

Descubra las ventajas de las puertas de válvulas para lograr un relleno sin costuras en sus moldes. ↩