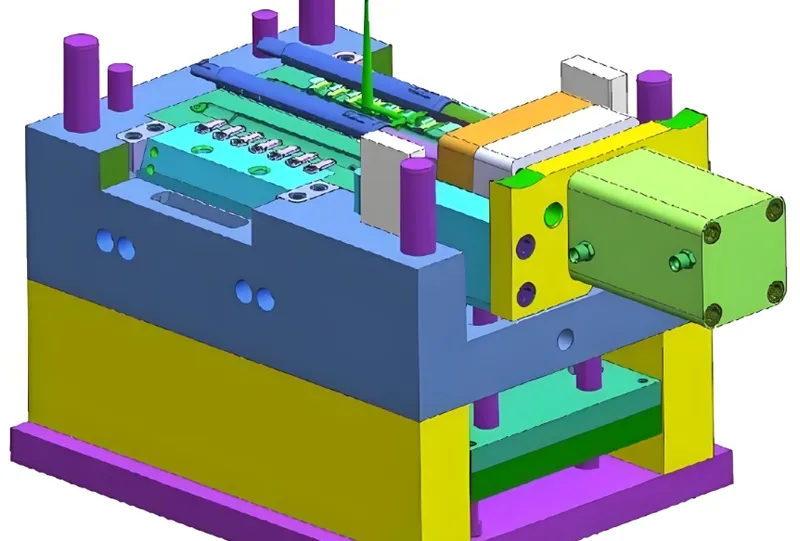

El sistema de eyección es un componente crítico en el moldeo por inyección 1 , responsable de eliminar la parte solidificada de la cavidad del moho 2 . Elegir el sistema de eyección correcto garantiza una producción eficiente, minimiza el daño por parte y extiende la vida útil del molde. Esta guía proporciona una exploración detallada de los sistemas de eyección, que cubren definiciones, clasificaciones, aplicaciones, ideas técnicas, herramientas prácticas y tecnologías relacionadas para ayudarlo a tomar una decisión informada. El sistema de eyección elimina las piezas moldeadas de la cavidad del moho utilizando mecanismos como alfileres, cuchillas o aire, asegurando la liberación limpia sin daños a la pieza o el molde.

Comprender los matices de los sistemas de eyección y sus aplicaciones es esencial para optimizar su proceso de moldeo 3 . Explore aún más para aprender cómo diferentes sistemas se adaptan a diversas geometrías, materiales y necesidades de producción.

El sistema de eyección solo es necesario para piezas complejas.FALSO

Incluso las piezas simples requieren un sistema de eyección para garantizar la eliminación de limpieza del molde, aunque el tipo de sistema puede variar según la complejidad de la pieza.

Elegir el sistema de eyección correcto puede reducir los costos de producción.Verdadero

Un sistema de eyección bien seleccionado minimiza los defectos de la pieza y el desgaste del moho, lo que lleva a menos rechazos y menores costos de mantenimiento.

- 1. ¿Cuáles son los tipos comunes de sistemas de eyección?

- 2. ¿Cuáles son los pasos en el proceso de eyección?

- 3. ¿Cuáles son los factores clave para elegir un sistema de eyección?

- 4. ¿Cuáles son las aplicaciones de diferentes sistemas de eyección?

- 5. ¿Cuáles son las diferencias entre los sistemas de eyección mecánica y no mecánico?

- 6. ¿Cómo se diseña un sistema de eyección efectivo?

- 7. ¿Cuáles son las herramientas prácticas para seleccionar un sistema de eyección?

- 8. ¿Cuáles son las tecnologías relacionadas con los sistemas de eyección?

- 9. Conclusión

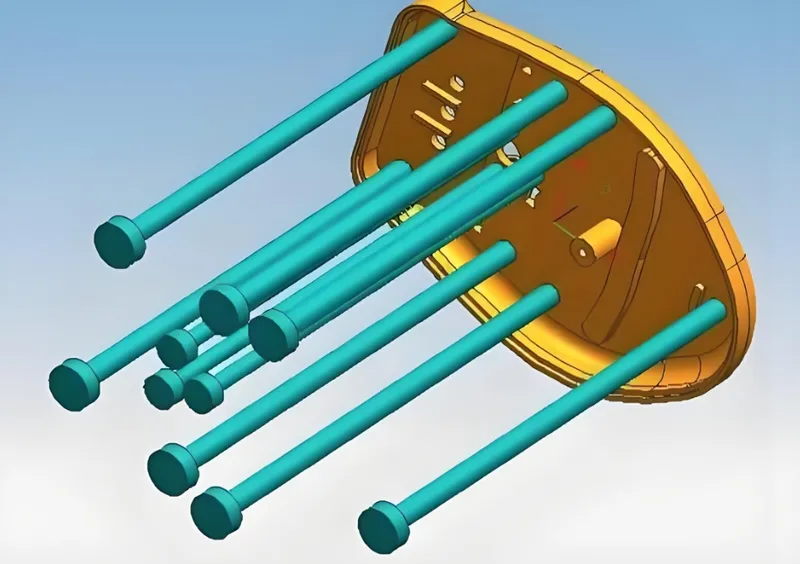

¿Cuáles son los tipos comunes de sistemas de eyección?

Los sistemas de eyección son vitales en el moldeo por inyección, asegurando que las piezas se eliminen de manera eficiente y sin daños. La elección del sistema depende de la geometría, el material y los requisitos de producción.

Los sistemas de eyección comunes 4 incluyen pines de eyectores 5 , cuchillas, mangas, strippers, levantadores, eyección del aire 6 y sistemas hidráulicos, cada uno adecuado para diseños y materiales específicos de piezas.

| Sistema de eyección | Recomendado para | Notas |

|---|---|---|

| Pasadores eyectores | Partes simples y planas | Rentable, puede dejar marcas |

| Hojas | Secciones delgadas, costillas | Propenso a usar, puede causar flash |

| Mangas | Características circulares | Incluso fuerza, desgaste más rápido |

| Strippers | Geometrías complejas | Eyección limpia, alto mantenimiento |

| Expulsión | Piezas delicadas de paredes delgadas | Sin contacto, requiere configuración de aire |

| Eyección hidráulica | Piezas grandes y pesadas | Configuración poderosa y compleja |

Pasadores eyectores

Los pines de eyectores son el sistema de eyección más común y rentable. Son fáciles de implementar y mantener, pero pueden dejar marcas visibles en la parte, haciéndolas adecuadas para superficies no aves de plástico Natech .

Hojas

Las cuchillas se utilizan para secciones delgadas o costillas donde las alfileres pueden no proporcionar suficiente soporte. Sin embargo, se usan más rápido y pueden causar flash si no se mantienen adecuadamente el moho Fow .

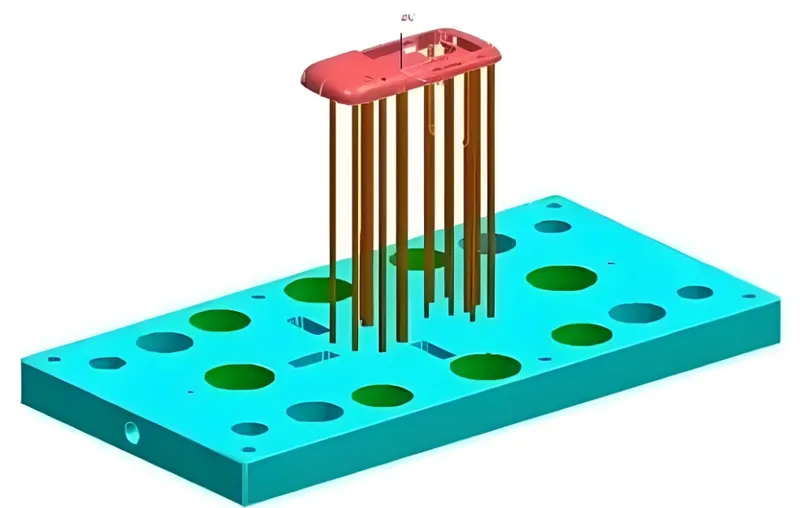

Mangas

Las mangas son ideales para características circulares como jefes o agujeros, proporcionando una distribución de fuerza uniforme. Se usan comúnmente en componentes de precisión, pero se usan más rápido debido a múltiples superficies de contacto Upmold Limited .

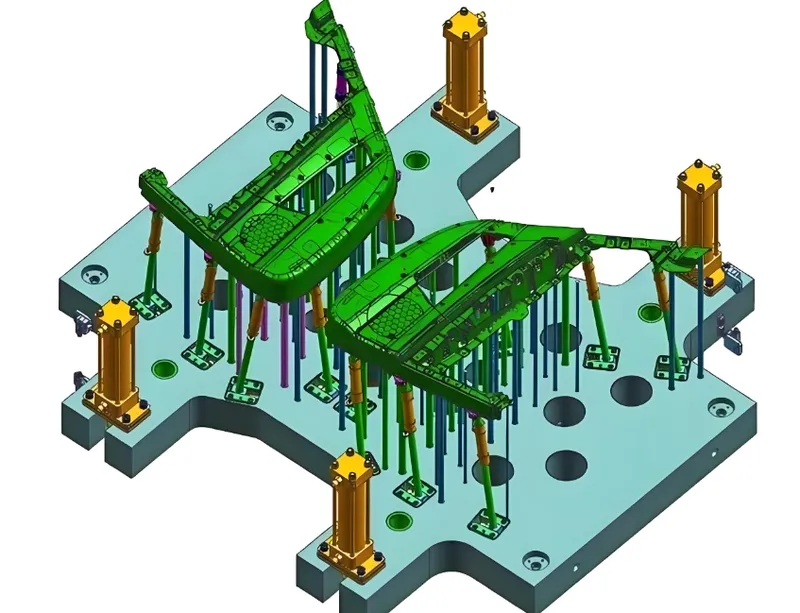

Strippers

Los strippers, como anillos o placas, expulsan partes del perímetro, lo que los hace perfectos para formas complejas. Se usan ampliamente en moldes de dispositivos automotrices y médicos, pero requieren un mantenimiento regular Natech Plastics .

Expulsión

La eyección del aire utiliza presión neumática para la extracción sin contacto, ideal para piezas delicadas o de paredes delgadas como contenedores médicos. Evita daños pero requiere un molde Fow .

Eyección hidráulica

Los sistemas hidráulicos proporcionan una poderosa expulsión para piezas grandes o pesadas, como componentes industriales. Son complejos y costosos pero necesarios para aplicaciones desafiantes Upmold Limited .

Los pasadores de eyectores son adecuados para todo tipo de piezas.FALSO

Si bien versátiles, los pasadores de eyectores pueden no ser ideales para piezas delicadas o complejas donde las marcas o la expulsión desigual podrían causar problemas.

La eyección del aire es el sistema más rentable.FALSO

La eyección del aire requiere una configuración y mantenimiento adicionales, lo que lo hace más costoso que los simples sistemas de PIN.

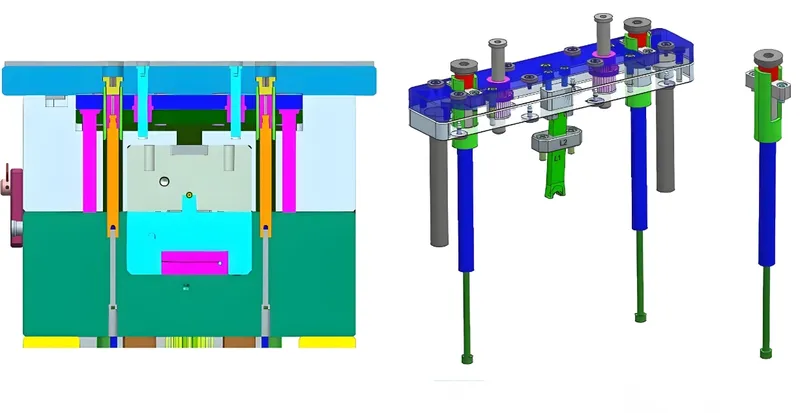

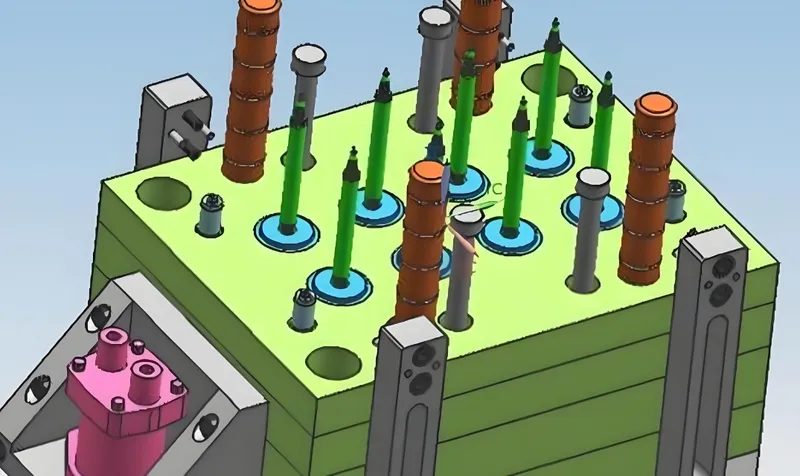

¿Cuáles son los pasos en el proceso de eyección?

El proceso de eyección es una etapa crucial en el moldeo por inyección, asegurando que la pieza se elimine de manera limpia y eficiente del molde.

El proceso de eyección implica la apertura del moho, la activación de la expulsión, la eliminación de piezas y la retracción del eyector, con parámetros clave como la distancia de eyección, la velocidad y la fuerza.

Apertura del molde

Después de que la parte se enfría y se solidifica, el molde se abre, separando la cavidad y el núcleo.

Activación de eyección

El sistema de eyección (por ejemplo, pines, placas) se activa, avanzando a través de la fuerza mecánica, neumática o hidráulica para empujar la pieza.

Extracción de parte

La parte se expulsa de la cavidad. La expulsión adecuada previene el daño a la pieza o al moho.

Retracción del eyector

El sistema de eyección se retrae y el molde se cierra para el siguiente ciclo.

Parámetros clave:

-

Distancia de eyección : típicamente 5-10 mm o 2/3 de la longitud de la pieza con borrador.

-

Velocidad de eyección : controlado para evitar daños por parte.

-

Ángulos de borrador : 1-2 ° por lado para liberación suave.

-

Fuerza de eyección : equilibrada para evitar la expulsión desigual Limited Limited .

La distancia de eyección es la misma para todas las partes.FALSO

La distancia de eyección varía según el tamaño de la pieza, la geometría y los ángulos de borrador.

Los ángulos de borrador adecuados son esenciales para la expulsión efectiva.Verdadero

Los ángulos de borrador facilitan la liberación suave de la parte, reduciendo el riesgo de pegar o daños.

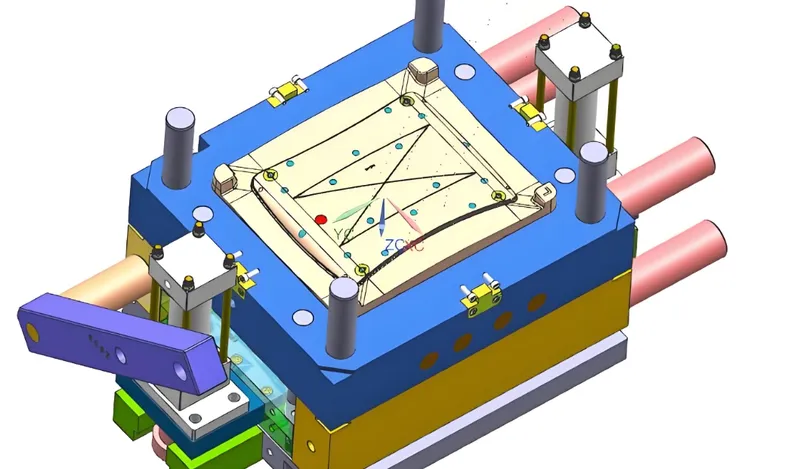

¿Cuáles son los factores clave para elegir un sistema de eyección?

Seleccionar el sistema de eyección correcto depende de varios factores que influyan en la calidad de la parte, la longevidad del molde y la eficiencia de producción.

Los factores clave incluyen la geometría de piezas 7 , las propiedades del material, la complejidad del moho y el volumen de producción 8 , que determinan el mecanismo de eyección más adecuado.

Geometría de la pieza

Las piezas simples con superficies planas pueden usar sistemas básicos como alfileres, mientras que las formas complejas con subprocesos requieren levantadores o strippers.

Propiedades de los materiales

Los materiales con alta contracción (por ejemplo, polipropileno) pueden necesitar una expulsión agresiva, mientras que los materiales frágiles (p. Ej., ABS) requieren sistemas suaves como la eyección del aire.

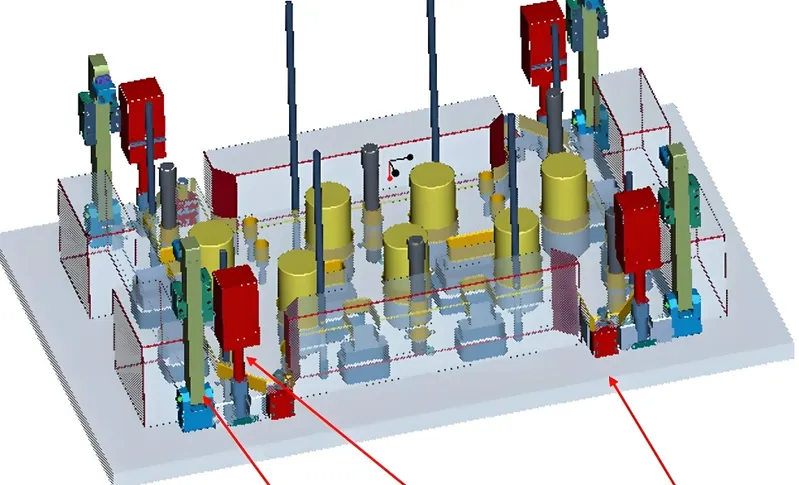

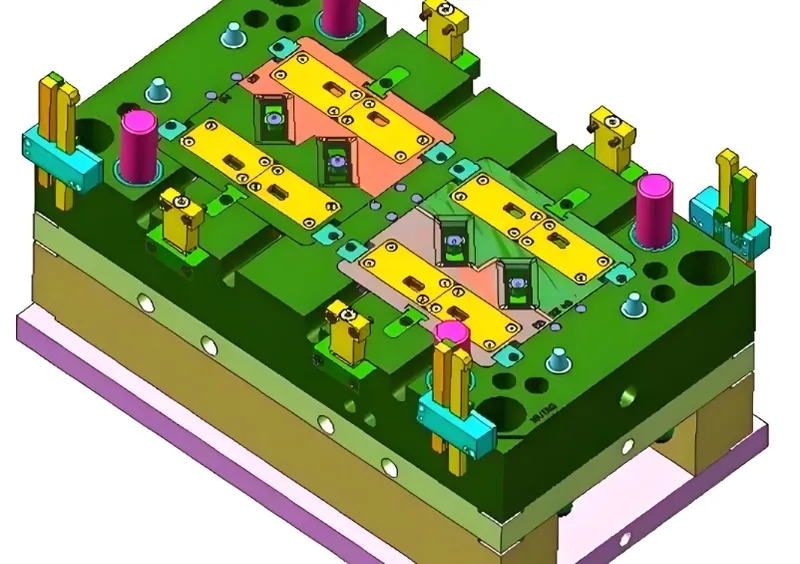

Complejidad del molde

Los moldes de múltiples cavidades o aquellos con diseños intrincados necesitan sistemas de eyección equilibrados para evitar una distribución de fuerza desigual.

Volumen de producción

La producción de alto volumen puede favorecer sistemas duraderos como la eyección hidráulica, mientras que las ejecuciones de bajo volumen pueden usar opciones más simples y rentables.

La geometría de la parte es el único factor para elegir un sistema de eyección.FALSO

Si bien es importante, las propiedades del material, la complejidad del moho y el volumen de producción también juegan roles cruciales.

Los materiales de alta Shrinkage requieren sistemas de eyección más agresivos.Verdadero

Materiales como el polipropileno tienden a pegarse, lo que requiere mecanismos de eyección más fuertes.

¿Cuáles son las aplicaciones de diferentes sistemas de eyección?

Los sistemas de eyección se adaptan a industrias y tipos de piezas específicos, lo que garantiza un rendimiento óptimo y una calidad de pieza.

Los sistemas de eyección se utilizan en automotriz [^91], bienes de consumo, dispositivos médicos 9 y aplicaciones industriales, cada uno que requiere mecanismos específicos para la eliminación eficiente de piezas.

Industria automotriz

Las geometrías complejas a menudo requieren strippers o levantadores para la expulsión de precisión, asegurando que las piezas como paneles o piezas de ajuste se eliminen sin daños.

Bienes de consumo

Las piezas simples como contenedores o tapas generalmente usan pasadores de eyectores, mientras que los artículos de paredes delgadas se benefician de la expulsión del aire para evitar la deformación.

Dispositivos médicos

Piezas delicadas, como jeringas o tubos, favorecen la eyección del aire o los sistemas de pin suaves para mantener la integridad y evitar la contaminación.

Componentes industriales

Las piezas grandes o pesadas, como las carcasas de maquinaria, a menudo requieren eyección hidráulica para la fuerza y el control suficientes.

La eyección del aire se usa exclusivamente en la industria médica.FALSO

Si bien es común en aplicaciones médicas, la eyección del aire también se usa en otras industrias para piezas delicadas o de paredes delgadas.

La expulsión hidráulica es necesaria para grandes partes industriales.Verdadero

Los sistemas hidráulicos proporcionan la potencia necesaria para expulsar piezas grandes y pesadas sin daños.

¿Cuáles son las diferencias entre los sistemas de eyección mecánica y no mecánico?

Los sistemas de eyección se pueden clasificar en tipos mecánicos y no mecánicos, cada uno con distintas ventajas y aplicaciones.

Los sistemas mecánicos (pines, cuchillas) usan fuerza física, mientras que los sistemas no mecánicos (aire, hidráulico) usan presión o potencia de fluido, que ofrecen diferentes beneficios basados en las necesidades de piezas.

Expulsión

-

Ejemplos : alfileres, cuchillas, mangas, strippers.

-

Ventajas : simple, rentable, fácil de mantener.

-

Desventajas : pueden dejar marcas, no pueden adaptarse a piezas delicadas.

Eyección no mecánico

-

Ejemplos : Eyección del aire, eyección hidráulica.

-

Ventajas : suaves en las piezas, adecuadas para componentes complejos o grandes.

-

Desventajas : mayor costo, configuración más compleja.

Los sistemas de eyección mecánica siempre son preferibles debido a su simplicidad.FALSO

Si bien son simples, los sistemas mecánicos pueden no ser adecuados para todas las partes, especialmente los delicados o complejos.

Los sistemas no mecánicos son más versátiles para varios tipos de piezas.Verdadero

Los sistemas como el aire o la eyección hidráulica pueden manejar una gama más amplia de geometrías y materiales de piezas.

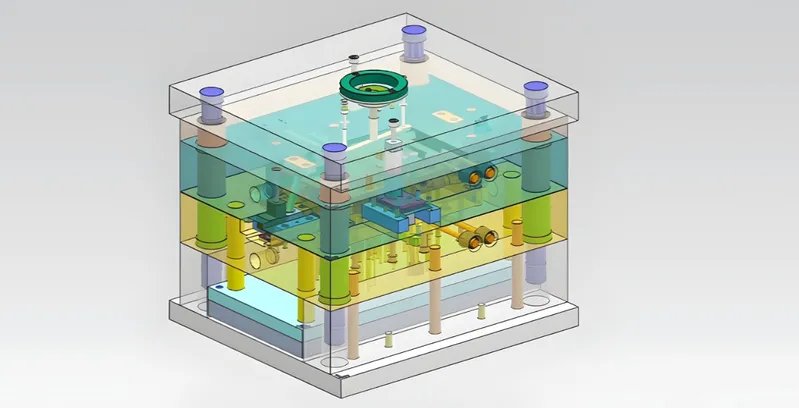

¿Cómo se diseña un sistema de eyección efectivo?

El diseño de un sistema de eyección efectivo requiere una consideración cuidadosa de las características de la parte y el moho para garantizar una operación suave y calidad de pieza.

Un sistema de eyección efectivo equilibra la distribución de la fuerza, minimiza el daño por parte y acomoda las propiedades del material, con elementos de diseño clave como ángulos de borrador y colocación del eyector.

ángulos de tiro

Incorpore ángulos de borrador de 1-2 ° por lado para facilitar la liberación de pieza suave.

Colocación de eyectores

Coloque los eyectores en superficies o áreas no visibles con suficiente espesor de la pared para evitar marcas o deformación.

Expulsión

Asegúrese de que la distribución de la fuerza uniforme para evitar la inclinación o la expulsión desigual, especialmente en los moldes de múltiples cavidades.

Consideraciones materiales

Cuenta con propiedades de contracción del material y adhesión para seleccionar la fuerza de eyección y el mecanismo apropiados.

Los ángulos de borrador son opcionales en diseño de moho.FALSO

Los ángulos de borrador son esenciales para la expulsión suave y para evitar que se pegue o el daño de la parte.

La colocación del eyector afecta la estética y la funcionalidad de la parte.Verdadero

La colocación adecuada minimiza las marcas visibles y garantiza la integridad estructural de la pieza.

¿Cuáles son las herramientas prácticas para seleccionar un sistema de eyección?

Herramientas prácticas como listas de verificación y árboles de decisión pueden guiar el proceso de selección, asegurando que se consideren todos los factores críticos.

Use una lista de verificación de diseño y un árbol de decisión para evaluar la geometría de la parte, el material y las necesidades de producción para elegir el sistema de eyección correcto.

Lista de verificación de diseño

-

Asegure ángulos de borrador adecuados (1-2 ° por lado).

-

Considere la geometría parcial y los posibles puntos de conflicto.

-

Optimice los tamaños y ubicaciones de los pasadores de eyectores para minimizar las marcas.

-

Use levantadores o núcleos plegables para socavados.

-

Equilibre el sistema de eyección para evitar la fuerza desigual.

-

Cuenta con propiedades de contracción del material y adhesión.

Árbol de decisión

-

¿La parte es simple con superficies planas?

- Sí → Use pasadores de eyectores.

- No → proceda.

-

¿La parte tiene socavos o geometrías complejas?

- Sí → Use levantadores o strippers.

- No → proceda.

-

¿La parte es grande o pesada?

- Sí → Considere la expulsión hidráulica.

- No → proceda.

-

¿La parte es delicada o propensa a pegarse?

- Sí → Use la expulsión del aire o las superficies texturizadas.

- No → Use pines o cuchillas estándar.

Un árbol de decisión simplifica el proceso de selección para los sistemas de eyección.Verdadero

Proporciona un enfoque estructurado para evaluar los factores clave y elegir el sistema más adecuado.

Las listas de verificación son innecesarias para diseñadores de moho experimentados.FALSO

Incluso los diseñadores experimentados se benefician de las listas de verificación para garantizar que no se pasen por alto detalles críticos.

Los sistemas de eyección son parte de una red más amplia de tecnologías que influyen en el diseño del moho y la calidad de la parte.

Las tecnologías relacionadas incluyen diseño de moho, selección de materiales, sistemas de enfriamiento, ventilación y tratamientos superficiales, todos impactando la eficiencia de eyección.

Tecnologías aguas arriba

-

Diseño del molde : la cavidad adecuada y el diseño del núcleo aseguran la compatibilidad con el sistema de eyección.

-

Selección de materiales : Elegir materiales con propiedades de contracción y adhesión adecuadas.

-

Selección de la máquina : debe admitir los requisitos del sistema de eyección.

Tecnologías aguas abajo

-

Acabado por parte : recorte o pulido para eliminar las marcas de eyección.

-

Asamblea : garantizar que las piezas expulsadas estén listas para el ensamblaje sin defectos.

-

Control de calidad : inspección de problemas relacionados con la expulsión como marcas o deformación.

Tecnologías relacionadas

-

Sistemas de enfriamiento : el enfriamiento adecuado reduce la adhesión y la deformación.

-

Ventilación : previene las marcas de quemaduras y facilita la expulsión suave.

-

Tratamientos de superficie : la textura o los recubrimientos reducen la adhesión de los plásticos natech .

Los sistemas de enfriamiento no tienen impacto en la expulsión.FALSO

El enfriamiento efectivo reduce la contracción y la adhesiva, ayudando a la expulsión.

Los tratamientos superficiales pueden mejorar la eficiencia de expulsión.Verdadero

Las superficies texturizadas o recubiertas reducen la adhesión, lo que facilita la liberación de la parte.

Conclusión

Seleccionar el sistema de eyección adecuado para su molde es crucial para optimizar la calidad de la pieza, la longevidad del moho y la eficiencia de producción. Al comprender los tipos, aplicaciones y aspectos técnicos de los sistemas de eyección, y utilizar herramientas prácticas como listas de verificación y árboles de decisión, puede tomar una decisión informada adaptada a sus necesidades específicas. Siempre prototipo y pruebe su diseño para garantizar que el sistema funcione como se esperaba.

-

Descubra las mejores prácticas en el moldeo de inyección para mejorar la eficiencia y la calidad del producto. Este recurso proporcionará una valiosa orientación. ↩

-

Aprenda sobre la función de las cavidades de moho en el moldeo por inyección para mejorar su comprensión del proceso y su eficiencia. ↩

-

Explore las mejores prácticas para optimizar su proceso de moldeo para una mejor eficiencia y calidad en la producción. ↩

-

Comprender los sistemas de eyección es crucial para optimizar la eficiencia de producción y la calidad de la parte en el moldeo por inyección. ↩

-

Conozca los pasadores de eyectores para garantizar la eliminación efectiva y sin daños de piezas simples en su proceso de producción. ↩

-

Explore las ventajas de la expulsión del aire para piezas delicadas, asegurando que no hay daños en el contacto durante el proceso de eyección. ↩

-

Explorar el impacto de la geometría de la pieza en los mecanismos de eyección puede conducir a mejores decisiones de diseño y mejores resultados del producto. ↩

-

Aprender sobre la relación entre el volumen de producción y los sistemas de eyección puede optimizar los procesos de fabricación y la eficiencia rentable. ↩

-

Conozca los métodos de eyección especializados que mantienen la integridad de los delicados componentes médicos, cruciales para la seguridad y la efectividad. ↩