¿Alguna vez se ha encontrado en un dilema sobre qué acero elegir para su proyecto de moldeo por inyección? ¡Es una decisión crucial!

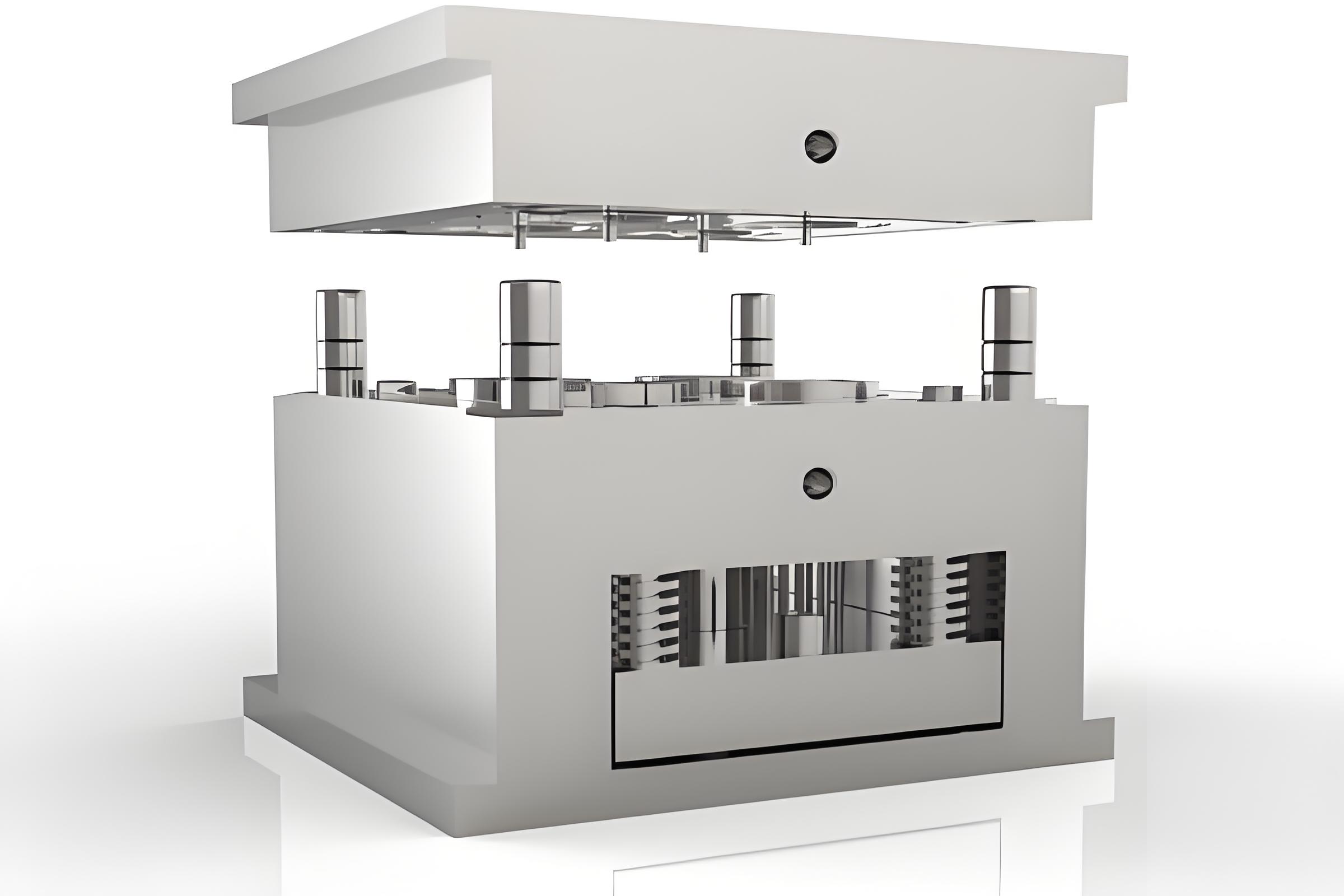

El acero para moldes de inyección se clasifica en grados de dureza baja, media y alta. Estas clasificaciones ayudan a seleccionar el material adecuado para aplicaciones específicas según la resistencia al desgaste, la resistencia y las necesidades de procesamiento.

Profundicemos en cada clasificación, explorando sus propiedades y aplicaciones únicas para potenciar su toma de decisiones.

Los aceros de baja dureza ofrecen una mejor maquinabilidad que los aceros medios.Verdadero

Los aceros de baja dureza son más fáciles de mecanizar, lo que reduce los costos de herramientas.

- 1. ¿En qué se diferencian los aceros de baja dureza de los aceros de dureza media?

- 2. ¿Cuáles son las ventajas de utilizar acero para moldes de alta dureza?

- 3. ¿Cómo afecta el tratamiento térmico a la dureza del acero en moldes de inyección?

- 4. ¿Por qué la dureza del acero es fundamental en el diseño de moldes de inyección?

- 5. Conclusión

¿En qué se diferencian los aceros de baja dureza de los aceros de dureza media?

La selección del acero es una decisión fundamental en el moldeo por inyección. ¿Cómo se compara el rendimiento de los aceros de dureza baja y media?

Los aceros de baja dureza ofrecen una mejor maquinabilidad y rentabilidad, mientras que los aceros de dureza media brindan mayor resistencia y resistencia al desgaste, lo que los hace adecuados para aplicaciones más exigentes.

Características de los aceros de baja dureza

Los aceros de baja dureza, como el acero 45#, normalmente se eligen por su excelente maquinabilidad 1 y rentabilidad. Estos aceros se caracterizan por su buena resistencia y tenacidad, aunque no presentan una alta resistencia al desgaste. Esto los hace ideales para proyectos con requisitos menos estrictos, como producción de lotes pequeños o moldes simples de productos de plástico.

Ejemplo: acero 45#

- Puntos fuertes : Rentable, fácil de procesar

- Limitaciones : Menor resistencia al desgaste, adecuado para aplicaciones más simples

- Aplicaciones : Diseños de moldes simples, tiradas de producción cortas.

Características de los aceros de dureza media

Los aceros de dureza media como P20 y 718H están preendurecidos, lo que proporciona un nivel de dureza uniforme que no requiere tratamiento térmico adicional antes de su uso. Estos aceros son conocidos por sus capacidades mejoradas de procesamiento y pulido. El P20, por ejemplo, se utiliza mucho para crear moldes para productos cotidianos debido a sus propiedades equilibradas.

718H lleva estos atributos un paso más allá, ofreciendo mayor solidez y resistencia al desgaste en comparación con P20, lo que lo hace adecuado para aplicaciones más desafiantes, como interiores de automóviles o carcasas electrónicas.

Ejemplo: acero P20

- Puntos fuertes : Preendurecido, excelentes propiedades de procesamiento y pulido.

- Aplicaciones : Requisitos generales de moldeo, como carcasas de electrodomésticos y artículos de primera necesidad.

Ejemplo: acero 718H

- Puntos fuertes : Dureza y resistencia al desgaste mejoradas respecto a P20.

- Aplicaciones : Producción de volumen medio, moldes con mayores requisitos, como piezas de automóviles.

Tabla comparativa

| Característica | Acero de baja dureza (45#) | Acero de dureza media (P20, 718H) |

|---|---|---|

| Costo | Más bajo | Más alto |

| maquinabilidad | Más alto | Moderado |

| Resistencia al desgaste | Más bajo | Más alto |

| Aplicaciones típicas | moldes simples | Moldes generales a más complejos. |

Elegir entre aceros de dureza baja y media implica evaluar las necesidades específicas del proyecto de moldeo por inyección. Si bien las opciones de baja dureza son económicas y fáciles de mecanizar, los aceros de dureza media ofrecen la durabilidad necesaria para aplicaciones más exigentes. Comprender estas diferencias ayuda a optimizar el diseño y la longevidad del molde.

Los aceros de baja dureza son más rentables que los de dureza media.Verdadero

Los aceros de baja dureza como el 45# se eligen por su rentabilidad.

Los aceros de dureza media requieren un tratamiento térmico adicional antes de su uso.FALSO

Los aceros de dureza media como el P20 están preendurecidos y no necesitan tratamiento adicional.

¿Cuáles son las ventajas de utilizar acero para moldes de alta dureza?

El acero para moldes de alta dureza ofrece beneficios incomparables en el moldeo por inyección, crucial para aplicaciones duraderas y de alta precisión.

El acero para moldes de alta dureza proporciona una resistencia superior al desgaste, un excelente acabado superficial y una mayor durabilidad, lo que lo hace ideal para moldes de inyección de alta precisión, como los utilizados en las industrias óptica y médica.

Resistencia al desgaste y durabilidad superiores

Una de las principales ventajas del acero para moldes de alta dureza es su excepcional resistencia al desgaste. Esta característica asegura que los moldes puedan soportar un uso prolongado sin una degradación significativa. Como resultado, son adecuados para entornos de producción de gran volumen donde los moldes están sujetos a tensiones y abrasión repetidas.

Por ejemplo, el acero S136 2 ofrece una alta resistencia a la corrosión junto con su impresionante dureza, lo que lo hace ideal para entornos donde la exposición a materiales corrosivos es común.

Acabado superficial excepcional

Los moldes elaborados con acero de alta dureza a menudo producen productos con acabados superficiales superiores. Esta calidad es crucial para industrias donde la estética y la precisión son primordiales, como en la producción de lentes ópticas o equipos médicos.

El acero H13 3 , conocido por sus excelentes propiedades térmicas y dureza, permite la producción de moldes que mantienen la integridad incluso bajo altas cargas térmicas y mecánicas.

| Tipo de acero | Propiedades clave | Escenarios de aplicación |

|---|---|---|

| S136 | Resistencia a la corrosión, alta pulibilidad. | Lentes ópticas, equipos médicos. |

| H13 | Resistencia térmica, durabilidad a altas temperaturas. | Grandes productos de plástico, plásticos de ingeniería. |

Precisión y confiabilidad mejoradas

Los aceros de alta dureza proporcionan un rendimiento constante en condiciones estrictas. Esta confiabilidad es crítica en aplicaciones que requieren dimensiones precisas y tolerancias mínimas.

La capacidad de lograr y mantener tolerancias estrictas es una ventaja significativa en industrias como la automotriz y la electrónica, donde los componentes deben encajar perfectamente para funcionar correctamente.

Vida útil extendida de la herramienta

El uso de acero para moldes de alta dureza puede prolongar significativamente la vida útil de los moldes. Esta longevidad reduce la necesidad de reemplazos o reparaciones frecuentes, lo que ofrece ahorros sustanciales de costos con el tiempo.

En resumen, elegir acero para moldes de alta dureza mejora tanto la eficiencia como la eficacia del proceso de moldeo por inyección. Ya sea por su resistencia superior al desgaste, excelente acabado superficial o vida útil prolongada de la herramienta, los aceros para moldes de alta dureza son indispensables para lograr productos de precisión y alta calidad en diversas industrias exigentes.

El acero para moldes de alta dureza es ideal para lentes ópticas.Verdadero

Su acabado superficial superior y su precisión se adaptan a las industrias ópticas.

El acero H13 tiene malas propiedades térmicas para la fabricación de moldes.FALSO

El acero H13 es conocido por su excelente resistencia térmica y tenacidad.

¿Cómo afecta el tratamiento térmico a la dureza del acero en moldes de inyección?

Comprender el impacto del tratamiento térmico en la dureza del acero es esencial para garantizar la longevidad y el rendimiento de los moldes de inyección.

El tratamiento térmico mejora significativamente la dureza del acero utilizado en moldes de inyección al alterar su microestructura, aumentando la resistencia al desgaste y la solidez. Este proceso implica calentamiento y enfriamiento controlados, lo que ayuda a lograr las propiedades mecánicas deseadas y esenciales para diversas aplicaciones de moldeo.

La ciencia detrás del tratamiento térmico

El tratamiento térmico implica una serie de procesos térmicos que cambian las propiedades físicas y, a veces, químicas del acero. Estos procesos generalmente incluyen calentar el acero a una temperatura específica, mantenerlo a esa temperatura y luego enfriarlo a un ritmo controlado.

Durante el tratamiento térmico se producen cambios en la microestructura 4 , como la transformación de austenita a martensita, lo que aumenta la dureza y la resistencia. Esta transformación es crucial para los moldes de inyección que necesitan soportar ciclos repetidos bajo alta presión y temperatura.

Efectos sobre diferentes grados de acero

-

Aceros de baja dureza (p. ej., acero 45#):

- Generalmente no se requiere tratamiento térmico debido a su aplicación en ambientes de bajo estrés. Sin embargo, cuando sea necesario, tratamientos menores pueden mejorar ligeramente su resistencia al desgaste.

-

Aceros de dureza media (p. ej., P20, 718H):

- Estos aceros suelen estar preendurecidos, lo que significa que se someten a un tratamiento térmico inicial antes de ser suministrados para la fabricación de moldes. un tratamiento térmico adicional 5 a menos que se requieran ajustes específicos de su dureza o resistencia al desgaste.

-

Aceros de alta dureza (p. ej., S136, H13):

- El tratamiento térmico es esencial para lograr las propiedades deseadas como resistencia a la corrosión y dureza uniforme. Por ejemplo, el acero H13 requiere un templado preciso para alcanzar una dureza superior a HRC50.

Aplicaciones y consideraciones prácticas

En la práctica, los aceros tratados térmicamente se eligen en función del tipo de plástico que se moldea y del volumen de producción. Por ejemplo, el S136 es ideal para plásticos corrosivos debido a su resistencia superior después del tratamiento térmico. Por el contrario, la alta resistencia térmica del H13 lo hace adecuado para aplicaciones de alta temperatura.

Además, es fundamental comprender el ciclo de tratamiento térmico específico. Factores como el tiempo de remojo, el medio de enfriamiento y las temperaturas de revenido deben controlarse meticulosamente para garantizar que el acero alcance las características previstas sin comprometer su integridad.

Los diseñadores de moldes de inyección 6 a menudo colaboran estrechamente con los metalúrgicos para seleccionar el proceso de tratamiento térmico adecuado y adaptado a sus necesidades específicas de moldeo.

El tratamiento térmico aumenta la dureza del acero al alterar la microestructura.Verdadero

El tratamiento térmico cambia la microestructura del acero, mejorando su dureza y resistencia.

Todos los grados de acero requieren tratamiento térmico para moldes de inyección.FALSO

Los aceros de baja dureza a menudo no requieren tratamiento térmico para su uso en moldes.

¿Por qué la dureza del acero es fundamental en el diseño de moldes de inyección?

Comprender la importancia de la dureza del acero en el diseño de moldes es crucial para lograr una calidad y longevidad óptimas del producto.

La dureza del acero en el diseño de moldes de inyección afecta la durabilidad, la resistencia al desgaste y la precisión del producto final. Una dureza alta mejora la longevidad del molde, mientras que una dureza más baja ofrece una mejor maquinabilidad, crucial para diferentes requisitos de producción.

El papel de la dureza del acero en la longevidad del molde

La dureza afecta directamente la resistencia al desgaste y la durabilidad de un molde. Los aceros de mayor dureza, como el acero S136 7 , son esenciales para los moldes que producen piezas de gran volumen, ya que resisten el desgaste debido al uso repetido. Los aceros de menor dureza pueden desgastarse más rápido, lo que requiere reemplazos más frecuentes y aumenta los costos de producción.

| Tipo de acero | Dureza típica (HRC) | Escenario de uso |

|---|---|---|

| 45# Acero | 16-20 | Moldes de baja demanda |

| Acero P20 | 24-38 | Moldes de uso general |

| Acero S136 | 48-52 | Moldes de alta precisión |

Precisión y acabado superficial

Una mayor dureza garantiza una deformación mínima bajo presión, lo cual es fundamental para mantener tolerancias estrictas y lograr un acabado superficial suave. Esto es particularmente crucial en industrias como la automotriz y la electrónica, donde la precisión no es negociable.

Maquinabilidad y velocidad de producción

Si bien los aceros más duros ofrecen una durabilidad superior, también son más difíciles de mecanizar. El acero P20 8 , conocido por su equilibrio entre dureza y maquinabilidad, se utiliza a menudo cuando se necesitan tiempos de producción más rápidos sin sacrificar demasiado la durabilidad.

Equilibrio de la dureza con otras propiedades

Elegir el acero adecuado implica un equilibrio entre la dureza y otras propiedades como la tenacidad y la resistencia a la corrosión. Por ejemplo, si bien el acero H13 ofrece una excelente resistencia térmica, requiere un tratamiento térmico preciso para lograr la dureza deseada sin comprometer la tenacidad.

La elección del acero influye no sólo en la vida útil del molde sino también en la calidad de los productos que produce. Comprender estos matices permite a los fabricantes tomar decisiones informadas, optimizando tanto el costo como la calidad en sus procesos de producción.

Una mayor dureza del acero aumenta la longevidad del molde.Verdadero

Una mayor dureza mejora la resistencia al desgaste, reduciendo los reemplazos.

Los aceros de menor dureza son ideales para moldes de alta precisión.FALSO

Los moldes de alta precisión requieren una mayor dureza para una deformación mínima.

Conclusión

Comprender los grados de dureza del acero para moldes de inyección permite una mejor selección de materiales, lo que garantiza eficiencia y longevidad en la producción.

-

Explore por qué la maquinabilidad es crucial en la selección de aceros de baja dureza: un material de trabajo que tiene baja dureza y baja tasa de endurecimiento por trabajo produce pequeñas fuerzas de corte y baja presión de contacto en la herramienta-viruta... ↩

-

Descubra la resistencia a la corrosión y las capacidades de pulido del S136: S136 es acero para moldes de plástico con excelente resistencia a la corrosión y tiene excelentes características de producción. Después de un uso prolongado del molde, la superficie del... ↩

-

Conozca los beneficios de resistencia térmica y durabilidad del H13: Propiedades físicas · Densidad: 0,280 lb/in3 (7750 kg/m3) · Gravedad específica: 7,75 · Maquinabilidad: 65-70 % de un acero al 1 % de carbono. ↩

-

Aprenda cómo los cambios de microestructura afectan las propiedades mecánicas del acero: La microestructura es predominantemente martensita pero también tiene ferrita alotriomorfa, ferrita de Widmanstätten, bainita y perlita. Observe que el esférico... ↩

-

Explore los procesos detallados y los beneficios del tratamiento térmico de aceros para moldes.: Tratamiento térmico preparatorio. Se deben utilizar procesos de tratamiento de precalentamiento como recocido, normalización o templado y revenido dependiendo de los materiales y... ↩

-

Descubra los factores clave en el diseño de moldes de inyección eficientes y duraderos.: No todos los diseños de productos son adecuados para el moldeo por inyección. Las opciones de material, forma y características deben considerarse cuidadosamente antes de comenzar la fabricación. ↩

-

Descubra por qué el S136 es ideal para moldes de alta precisión y resistentes a la corrosión: El material s136 es un tipo de acero para moldes, que pertenece al acero para moldes de plástico. Debido al alto contenido de cromo, tiene una función antioxidante en el aire. ↩

-

Descubra por qué el acero P20 equilibra dureza y maquinabilidad de manera efectiva: 1. Acero P20 · Resistencia al desgaste menor que otros aceros para herramientas · Dureza menor que otros aceros para herramientas comunes · Vida útil corta de la herramienta al moldear... ↩