¿Alguna vez se ha sentido frustrado por la contracción de los artículos moldeados por inyección? Muchos fabricantes experimentan este desafío. Afecta la calidad y el tamaño del producto final.

Optimice la configuración del proceso, rediseñe moldes o utilice materiales alternativos para gestionar la contracción en productos moldeados por inyección, mejorando la estabilidad dimensional y minimizando los defectos de manera efectiva.

Estos primeros consejos son un buen comienzo para controlar la contracción. Explorar cada método más de cerca podría descubrir técnicas adicionales para mejorar su línea de producción. Esta mirada más profunda probablemente le permita obtener excelentes resultados en su proceso de fabricación.

El cambio de materiales plásticos reduce la contracción en los productos moldeados.Verdadero

El uso de diferentes plásticos puede afectar la contracción debido a las diferentes propiedades térmicas.

Ignorar la estructura del molde no tiene ningún efecto sobre los problemas de contracción.FALSO

El diseño del molde afecta el flujo y el enfriamiento del material, lo que afecta la contracción.

- 1. ¿Cómo se puede reducir la contracción en el moldeo por inyección?

- 2. ¿Cómo puede la modificación de la estructura del molde ayudar a minimizar la contracción?

- 3. ¿Cuándo es el momento de cambiar los materiales plásticos para hacer frente a la contracción?

- 4. ¿Cómo ayuda la optimización del sistema de refrigeración a gestionar la contracción?

- 5. Conclusión

¿Cómo se puede reducir la contracción en el moldeo por inyección?

¿Alguna vez ha experimentado la irritación cuando la contracción en el moldeo por inyección arruina sus diseños precisos?

Reducir la contracción en el moldeo por inyección implica ajustar configuraciones importantes. Estos incluyen presión de mantenimiento, velocidad de inyección, temperatura de fusión y temperatura del molde. Se debe mejorar la estructura del molde. La selección de materiales de baja contracción realmente ayuda a la calidad del producto. Este paso es importante.

Ajustar la configuración del proceso de moldeo por inyección

Aumentar la presión y el tiempo de retención

Al principio de mi carrera, un lote de productos se redujo más de lo que esperaba. La presión de retención era demasiado baja. Lo aumenté del 50% a aproximadamente el 60% de la presión de inyección. Agregar unos segundos más también ayudó. Este pequeño cambio mejoró enormemente el tamaño del producto. Fue un ajuste menor pero tuvo un gran impacto.

Ajuste la velocidad de inyección y la temperatura de fusión

Pensé que una inyección más rápida era mejor hasta que descubrí que no lo era. La reducción de la velocidad ayudó a que la masa fundida llenara la cavidad sin problemas, reduciendo las diferencias de presión y la contracción. También ayudó un poco el aumento de la temperatura de fusión 1 Aprender este equilibrio requirió prueba y error.

Optimizar la temperatura del molde

La temperatura del molde es importante. Si hace demasiado calor o demasiado frío, no es bueno. Para diseños de paredes delgadas, aumentar la temperatura de 30 ℃ a 40 ℃ -50 ℃ realmente controla la contracción sin reducir la eficiencia. Fue necesario experimentar para encontrar el lugar perfecto donde todo funcionara bien.

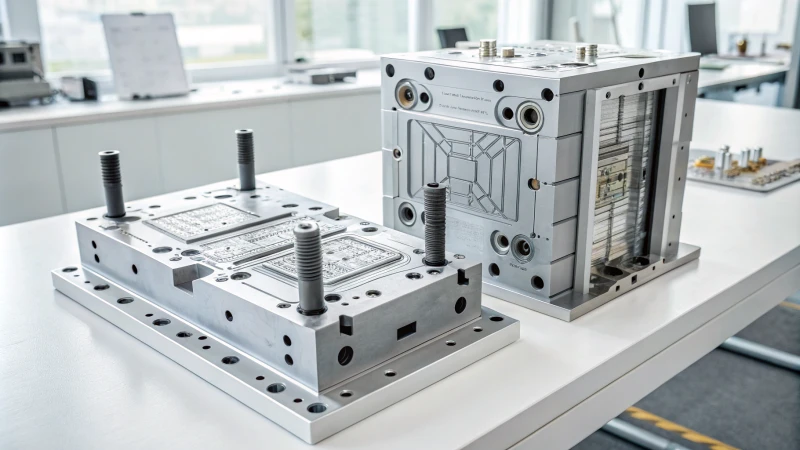

Modificar la estructura del molde

Aumentar el tamaño o número de la puerta

Rediseñé un molde para una pieza difícil aumentando el tamaño de la compuerta de 0,8 mm a aproximadamente 1,2 mm y agregando más compuertas para secciones más grandes mejoré el flujo dramáticamente, asegurando una distribución uniforme y una reducción de la contracción.

| Parámetro | Configuración inicial | Configuración optimizada |

|---|---|---|

| Diámetro de la puerta | 0,8 mm | 1,2 mm |

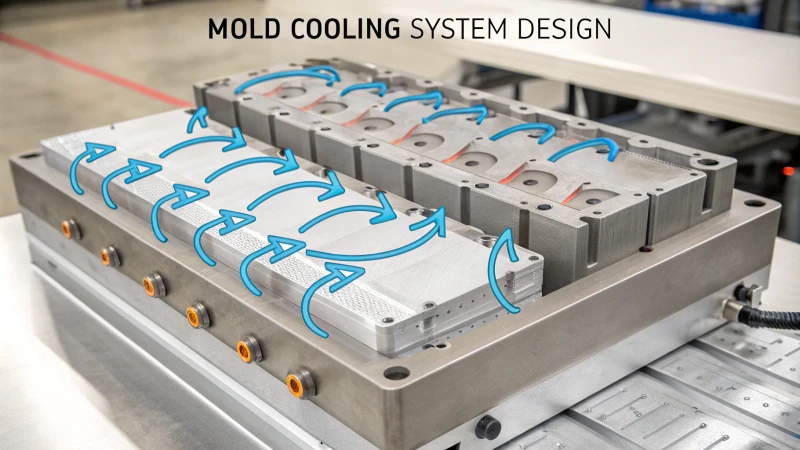

Optimice el sistema de enfriamiento

El enfriamiento desigual fue un problema en mis proyectos. Cambié el diseño de los canales de enfriamiento, acercándolos en secciones de paredes gruesas. La tecnología de enfriamiento conformado 2 ayudó mucho al mantener todo constantemente fresco y reducir las inconsistencias.

Cambie los materiales plásticos o ajuste la fórmula

Elija materiales con baja contracción

Cambiar de material fue desalentador, pero pasar del polipropileno al poliestireno (PS) para algunas piezas precisas redujo significativamente la contracción. A veces, ajustar el contenido de relleno o agregar perlas de vidrio fue transformador, convirtiendo los desafíos de contracción en éxito.

Con estos cambios y algo de experimentación, la contracción se redujo significativamente, mejorando la calidad del producto y brindando satisfacción al dominar el oficio.

El aumento de la presión de retención reduce la contracción.Verdadero

Una presión de sujeción más alta permite que entre más plástico en la cavidad, lo que reduce la contracción.

Una temperatura más baja del molde aumenta la contracción.Verdadero

Las temperaturas más bajas del molde aceleran el enfriamiento, lo que provoca una mayor contracción.

¿Cómo puede la modificación de la estructura del molde ayudar a minimizar la contracción?

¿Ha pensado alguna vez en cómo una pequeña alteración en el diseño del molde podría cambiar por completo su línea de producción? Exploremos la magia de reducir la contracción.

Al ajustar las estructuras del molde, como aumentar el tamaño de la puerta o refinar el sistema de enfriamiento, la contracción se reduce de manera efectiva. Una distribución de presión más uniforme y un resultado de enfriamiento eficiente. Los productos ganan en precisión y calidad. Una mayor precisión es realmente importante.

Cambios simples en la estructura del molde

Recuerdo la primera vez que experimenté con estructuras de moldes. Pasé muchas horas pensando en el tamaño de las puertas. Aumentar el tamaño o el número de la puerta lo cambió todo. Más plástico fundido llenó la cavidad, compensando eficazmente 3 . Este cambio solucionó los problemas de contracción. Realmente funcionó.

Tabla: Impacto del tamaño de la puerta en la contracción

| Tamaño de la puerta (mm) | Efecto sobre la contracción |

|---|---|

| 0.8 | Alto |

| 1.0 – 1.2 | Reducido |

Optimizar el sistema de refrigeración es importante. Durante mis pruebas, asegurar un enfriamiento uniforme en todo el molde detuvo una contracción desigual, que puede provocar defectos. La utilización de tecnología de enfriamiento conformal ayudó mucho al alinear los canales de enfriamiento con la forma del producto y mejorar la uniformidad.

Cambios en el sistema de enfriamiento

Comprobar la eficiencia de los canales de refrigeración es clave. Para piezas gruesas, una mayor densidad de canales reduce las diferencias de contracción. Los diámetros de los canales deben permitir suficiente capacidad de enfriamiento; esto es muy importante.

Los diseñadores deben explorar nuevas tecnologías de enfriamiento conforme, ya que vale la pena considerar estos avances para explorar más 5 .

Elegir materiales

Otra opción es elegir materiales con tasas de contracción más bajas. El cambio del polipropileno al poliestireno ayudó debido a las diferentes propiedades, reduciendo significativamente las tasas de contracción de manera efectiva.

La modificación de los rellenos en materiales compuestos ajustó bien las tasas de contracción, lo que fue un ajuste eficaz.

Comprender estos cambios con los parámetros del proceso es crucial. Ajustar las velocidades de inyección, las temperaturas de fusión y las presiones de mantenimiento mejora los cambios de molde y realmente ayuda a reducir la contracción.

El aumento del tamaño de la puerta reduce la contracción.Verdadero

Una puerta más grande permite que se derrita más plástico, compensando la contracción.

El polipropileno tiene una contracción menor que el poliestireno.FALSO

El poliestireno tiene tasas de contracción más bajas en comparación con el polipropileno.

¿Cuándo es el momento de cambiar los materiales plásticos para hacer frente a la contracción?

La contracción de las piezas de plástico parece un problema invisible que acecha a la línea de producción. Este problema puede interrumpir el progreso. Cambiar los materiales en el momento adecuado probablemente resuelva este problema.

Piense en utilizar plásticos diferentes si los actuales no cumplen con la precisión del tamaño o se encogen demasiado. El poliestireno podría ser una buena opción. Este material suele encogerse menos. Probablemente ayude a mantener estable la calidad del producto.

Comprender la contracción del material

Imagínese ver cómo se enfría una pieza de plástico. Parece encogerse como un globo que pierde aire. Esto sucede porque el material se contrae durante el enfriamiento, lo que podría cambiar el tamaño final de su producto.

Evaluación de propiedades de materiales

Cuando su material tiene un rendimiento deficiente, es hora de buscar otra opción. Piense en utilizar polipropileno (PP), que encoge mucho. Esto se siente como construir un castillo de arena con olas. Usar poliestireno (PS) podría ser de gran ayuda.

Tabla comparativa: plásticos comunes y tasas de contracción

| Material | Contracción típica (%) |

|---|---|

| Polipropileno (PP) | 1.5 – 2.0 |

| Poliestireno (PS) | 0.4 – 0.7 |

| Polietileno (PE) | 1.5 – 3.0 |

Ajuste de formulaciones

Al comienzo de mi trabajo con composites, noté una idea crucial: cambiar el contenido de relleno realmente reduce los problemas de contracción. Intente utilizar menos fibras orgánicas o agregar algunas cuentas de vidrio.

Optimización de procesos

Optimizar la configuración de moldeo por inyección 6 es muy útil antes de cambiar materiales. Ajustar la presión de mantenimiento, la velocidad de inyección o la temperatura del molde puede resolver los problemas de contracción sin necesidad de cambiar los materiales.

Consideraciones específicas del material

No todos los plásticos actúan igual con el calor y la presión:

- Para los plásticos cristalinos , ajustar la temperatura de fusión era crucial para una cristalización uniforme.

- Para los plásticos amorfos , es muy importante mantener estables las velocidades de enfriamiento.

El papel del diseño de moldes

Mire el diseño de su molde antes de elegir nuevos materiales. Un pequeño cambio, como aumentar el tamaño de la puerta u optimizar los canales de enfriamiento, podría solucionar los problemas de contracción y evitar la necesidad de un cambio completo de material.

Tener en cuenta estos factores le ayuda a decidir cuándo cambiar un material y qué alternativa realmente aborda mejor la contracción en su proceso de producción 7 . Recuerda, cada ajuste ayuda a mejorar tu trabajo.

El polipropileno tiene una contracción mayor que el poliestireno.Verdadero

La tasa de contracción del polipropileno es del 1,5 al 2,0%, mientras que la del poliestireno es del 0,4 al 0,7%.

Cambiar el diseño del molde no puede reducir los problemas de contracción.FALSO

Modificar el diseño del molde, como el tamaño de la puerta, puede resolver los problemas de contracción.

¿Cómo ayuda la optimización del sistema de refrigeración a gestionar la contracción?

¿Alguna vez sentiste que un pequeño detalle podría cambiar por completo el resultado de un proyecto? Ésa es exactamente mi opinión sobre los sistemas de refrigeración en el moldeo por inyección. Los sistemas de refrigeración desempeñan un papel crucial.

Optimizar el sistema de refrigeración en el moldeo por inyección es importante para gestionar la contracción de forma eficaz. El enfriamiento uniforme es esencial. Los fabricantes ajustan el diseño y la densidad de los canales. Estos ajustes probablemente ayuden a reducir los diferentes niveles de contracción. De este proceso se obtienen productos de alta calidad y libres de defectos.

Comprender la optimización del sistema de refrigeración

Cuando comencé a aprender sobre moldeo por inyección, rápidamente me di cuenta de que la optimización del sistema de enfriamiento realmente cambia la forma en que manejamos la contracción. Las piezas moldeadas se enfrían y se encogen, y esta contracción crea errores de tamaño que nadie quiere. La función del sistema de refrigeración es hacer que esta contracción se produzca de manera uniforme.

Aspectos clave de la optimización del sistema de refrigeración:

-

Distribución Uniforme de Temperatura:

Imagina esos momentos en los que quieres que todo sea perfecto. Esa es esta tarea. Garantizar una temperatura uniforme en todo el molde evita diferentes contracciones en diferentes puntos. Los canales de refrigeración 8 deben cubrir cada parte importante del molde. -

Disposición y densidad de canales:

es como colocar los muebles en una habitación para mayor comodidad. Para piezas gruesas, agregar más canales acelera el enfriamiento y reduce las diferencias de contracción. Pero tenga cuidado: no hay demasiados canales en las zonas más delgadas.Factores Productos de paredes delgadas Productos de paredes gruesas Temperatura del molde Más alto Moderado Densidad del canal Más bajo Más alto -

Tecnología de enfriamiento conformal:

este enfoque moderno es como confeccionar un traje para que se ajuste perfectamente. Hace coincidir los canales de enfriamiento con la forma del producto, lo que reduce el tiempo del ciclo y mejora la uniformidad. Al utilizar el enfriamiento conforme 9 , los fabricantes pueden reducir significativamente los defectos relacionados con la contracción.

Ajustes prácticos

Para utilizar la optimización de la refrigeración de forma eficaz, es vital ajustar la configuración del proceso:

-

Velocidad de inyección y temperatura de fusión:

ajustarlos es como perfeccionar una receta. Demasiado o muy poco arruina el equilibrio. Los ajustes adecuados ayudan a llenar la cavidad suavemente, reduciendo la contracción. Es muy importante equilibrar esto sin una temperatura de fusión alta. -

Mantener la presión y el tiempo:

aumentarlos permite que más derretido llene la cavidad, compensando la contracción del volumen durante el enfriamiento, como regar una planta en su punto justo. Probablemente lo mejor sea realizar cambios graduales según el producto.

Para obtener más información, podría resultar útil los efectos de la velocidad de inyección 10 y el control de la temperatura de fusión 11 Al optimizar estos elementos, encontramos un equilibrio entre una producción rápida y una alta calidad, abordando directamente las mermas.

El enfriamiento uniforme reduce la variación de la contracción.Verdadero

La distribución uniforme de la temperatura minimiza las diferencias de contracción local.

El enfriamiento conformado aumenta el tiempo del ciclo.FALSO

El enfriamiento conformado reduce el tiempo del ciclo al mejorar la uniformidad.

Conclusión

La gestión eficaz de la contracción en productos moldeados por inyección implica ajustar los parámetros del proceso, optimizar el diseño del molde y seleccionar materiales de baja contracción para mejorar la calidad y precisión del producto.

-

El ajuste de la temperatura de fusión garantiza una cristalización uniforme, lo que reduce la contracción y mejora la calidad del producto. ↩

-

El enfriamiento conformado mejora la uniformidad del enfriamiento, reduciendo las inconsistencias de contracción en los productos moldeados. ↩

-

Descubra cómo los distintos tamaños de compuerta afectan la distribución de la presión y minimizan la contracción en los productos moldeados. ↩

-

Descubra cómo el enfriamiento conforme mejora la uniformidad y reduce la contracción en el moldeo por inyección. ↩

-

Encuentre métodos de enfriamiento de vanguardia que optimicen el rendimiento del molde y reduzcan los defectos. ↩

-

Aprenda métodos detallados para optimizar los parámetros de moldeo por inyección, lo que puede reducir la necesidad de cambiar materiales. ↩

-

Descubra estrategias para mejorar los procesos de producción que puedan mitigar la contracción sin cambiar los materiales. ↩

-

Aprenda a diseñar canales de enfriamiento efectivos para garantizar una distribución uniforme de la temperatura en los moldes. ↩

-

Descubra cómo la tecnología de enfriamiento conformado reduce el tiempo del ciclo y mejora la uniformidad del enfriamiento. ↩

-

Comprenda cómo ajustar la velocidad de inyección puede minimizar la contracción en productos moldeados. ↩

-

Explore cómo el control de la temperatura de fusión influye en la calidad y la contracción del producto. ↩