¿Alguna vez te has preguntado cómo se crean tus fundas favoritas para teléfono? Permíteme compartir contigo la magia del moldeo por inyección.

Las máquinas de moldeo por inyección crean carcasas para teléfonos duraderas y elegantes fundiendo bolitas de plástico e inyectando el líquido en moldes precisos, lo que requiere un diseño cuidadoso, una selección de materiales y un estricto control de calidad.

Recuerdo la primera vez que vi una máquina de moldeo por inyección en acción; fue fascinante. Todo el proceso, desde la selección de materiales como el TPU para su absorción de impactos hasta el diseño de moldes intrincados, es una mezcla de arte y ciencia. Imagínate: plástico caliente y fundido siendo inyectado en un molde con tal precisión que cada corte de botón y orificio de cámara se alinea a la perfección.

Pero no se limita a verter plástico. Cada funda se somete a rigurosos controles de calidad para garantizar que no solo se ajuste perfectamente, sino que también se sienta bien en la mano. Es como ver una danza compleja donde cada paso está coreografiado a la perfección. Comprender estos detalles realmente te hace apreciar la artesanía detrás de cada funda de teléfono que a menudo damos por sentado.

El moldeo por inyección utiliza pellets de plástico para las carcasas de los teléfonos.Verdadero

Los pellets de plástico se funden y se inyectan en moldes para formar cajas.

Los moldes para carcasas de teléfonos están diseñados sin precisión.FALSO

La precisión es crucial en el diseño de moldes para garantizar la calidad y el ajuste.

- 1. ¿Por qué es crucial el diseño de moldes en el moldeo por inyección?

- 2. ¿Cuáles son los mejores materiales para fabricar fundas de teléfono?

- 3. ¿Cómo funciona el proceso de moldeo por inyección?

- 4. ¿Qué estándares de calidad deben cumplir las fundas de teléfono moldeadas por inyección?

- 5. ¿Por qué elegir el moldeo por inyección para carcasas de teléfonos?

- 6. Conclusión

¿Por qué es crucial el diseño de moldes en el moldeo por inyección?

Imagínate estar en una fábrica bulliciosa, rodeado del zumbido de la maquinaria mientras el plástico fundido se transforma en artículos de primera necesidad. ¿Alguna vez te has preguntado cómo un simple molde influye en esta magia?

El diseño del molde es vital en el moldeo por inyección, ya que determina la forma, la calidad y la rentabilidad del producto al optimizar el flujo de material y minimizar los defectos.

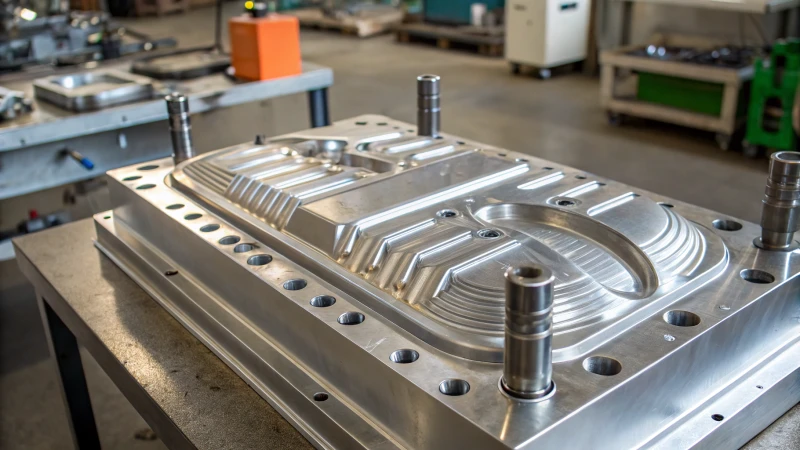

Importancia del diseño de moldes

Recuerdo la primera vez que entré en una planta de fabricación, con el aire cargado de anticipación y el ritmo rítmico de la maquinaria a mi alrededor. Fue allí donde comprendí realmente la importancia del diseño de moldes. Imaginen intentar encajar una clavija cuadrada en un agujero redondo: eso es lo que ocurre cuando los diseños de moldes no reflejan con precisión las especificaciones y características 1 Tomemos como ejemplo una funda de teléfono: cada orificio para botones o lentes de cámara debe estar impecablemente colocado para evitar protuberancias incómodas o imperfecciones visibles.

Componentes clave del diseño de moldes

Un molde bien elaborado es como un instrumento finamente afinado:

- Cavidad : Aquí es donde comienza la magia, determinando la forma exterior del producto.

- Núcleo : da forma a los aspectos internos, garantizando que todo encaje perfectamente.

- Sistema de compuertas : como un maestro, conduce el flujo de material fundido sin problemas.

La ubicación precisa de la puerta puede marcar la diferencia: es como elegir el lugar perfecto para una cremallera oculta en un vestido de diseñador.

| Componente | Función |

|---|---|

| Cavidad | Forma la forma exterior de la pieza |

| Centro | Crea características internas |

| Sistema de compuertas | Controla y garantiza un flujo suave de material |

Selección de materiales y diseño de moldes.

Elegir el material adecuado es como elegir los mejores ingredientes para una receta. Los distintos plásticos aportan sabores únicos. Una vez trabajé en un proyecto con TPU , conocido por su flexibilidad, una auténtica salvación para la absorción de impactos. Pero cuando la resistencia era clave, como para una carcasa transparente, el PC era nuestra opción predilecta.

El proceso de moldeo por inyección

Imagínese esto: bolitas de plástico derritiéndose lentamente como chocolate en una fondue, luego inyectadas en el molde con la misma precisión con la que se llena un globo de agua sin reventarlo. El diseño del molde influye profundamente en este proceso: la velocidad y la presión de inyección garantizan la consistencia y la calidad.

Consideraciones de calidad

En el mundo del moldeo por inyección, la calidad es fundamental. Un molde mal diseñado puede dar lugar a productos que simplemente no están a la altura: la deformación o la desalineación pueden convertir un lote prometedor en un montón de piezas rechazadas. Los diseñadores deben centrarse en:

- Precisión dimensional : para un ajuste perfecto, como si fueran piezas de un rompecabezas que se unen.

- Acabado de la superficie : Un tacto suave que se siente perfecto.

- Canales de enfriamiento : esenciales para una solidificación rápida, evitando sorpresas desagradables.

He visto de primera mano cómo incluso los defectos de diseño más pequeños pueden incrementar los costos y el desperdicio.

Técnicas avanzadas en diseño de moldes

Con herramientas modernas como el diseño asistido por computadora (CAD) 2 , he podido superar los límites, creando moldes más complejos que equilibran belleza y funcionalidad a la perfección. Estas innovaciones se combinan con herramientas de simulación 3 que me permiten prever problemas incluso antes de que comience la producción, algo así como tener una bola de cristal para evitar futuros dolores de cabeza.

Adoptar estas técnicas no sólo reduce errores y gastos, sino que también abre puertas a la creatividad que antes eran sólo sueños en papel.

El diseño del molde afecta la calidad del producto obtenido mediante moldeo por inyección.Verdadero

El diseño del molde determina la forma, las dimensiones y la precisión de las características, lo que repercute en la calidad.

Los moldes de TPU requieren la misma estrategia de enfriamiento que los moldes de ABS.FALSO

La flexibilidad del TPU requiere estrategias de enfriamiento diferentes a las de la dureza del ABS.

¿Cuáles son los mejores materiales para fabricar fundas de teléfono?

¿Alguna vez te has preguntado qué se necesita para crear esa funda de teléfono perfecta de la que no puedes prescindir? Analicemos los materiales que garantizan estilo y protección.

*Los mejores materiales para las fundas de teléfonos son TPU , PC y ABS , valorados por su flexibilidad, resistencia y fácil procesamiento.

Comprender las características de los materiales

Cuando empecé a buscar materiales para fundas de teléfono, me sorprendió lo único que cada uno ofrece. el poliuretano termoplástico ( TPU ): es como el abrazo reconfortante que tu teléfono necesita cuando cae al suelo inesperadamente. Su absorción de impactos 4 y su flexibilidad lo convierten en la opción ideal para quienes somos un poco torpes.

Luego está el policarbonato ( PC ). Si alguna vez has admirado una funda de teléfono elegante y transparente, es probable que esté hecha de PC . Es conocida por su alta resistencia y transparencia, lo cual es perfecto si, como yo, quieres presumir del color de tu teléfono.

El acrilonitrilo-butadieno-estireno ( ABS ) puede no ser fácil de pronunciar, pero su resistencia es insuperable. Es fácil de trabajar, lo que lo convierte en uno de los materiales predilectos en el mundo de la fabricación.

Comparación de propiedades de materiales

Recuerdo sentarme con una taza de café, intentando comprender las diferentes propiedades de estos materiales. Aquí tienes una guía rápida que me ayudó, y podría ayudarte también a ti:

| Material | Flexibilidad | Fortaleza | Claridad | Absorción de impactos |

|---|---|---|---|---|

| TPU | Alto | Medio | Bajo | Alto |

| ordenador personal | Bajo | Alto | Alto | Medio |

| ABS | Bajo | Alto | Bajo | Medio |

Esta pequeña mesa se convirtió en mi referencia siempre que necesitaba elegir el material adecuado para un nuevo proyecto.

Perspectivas del proceso de moldeo por inyección

Ah, el de moldeo por inyección 5 : un viaje mágico desde las bolitas de plástico hasta las fundas de teléfono terminadas. Siempre me fascina cómo todo comienza al introducir estas pequeñas bolitas en la tolva de una máquina. Verlas fundirse y transformarse en algo útil es como presenciar una obra de arte. La precisión del diseño del molde es crucial, especialmente en los recortes para los botones y los puertos de la cámara.

Y no olvidemos la ubicación de la puerta 6. Es como encontrar el punto exacto para ocultar las marcas en tu maleta: ¡todo un arte!

Consideraciones de calidad en la fabricación

La calidad no es negociable, ¿verdad? Cada vez que examino una funda de teléfono recién moldeada, recuerdo la importancia del acabado superficial y la precisión dimensional. Si alguna vez has tenido problemas con una funda que no se ajusta bien o parece deformada, sabrás a qué me refiero. Lograr una resistencia a los arañazos de 7 también es clave, porque ¿quién quiere una funda que no resista el desgaste diario?

En mis años trabajando con moldes, he aprendido que elegir el material adecuado es tan crucial como acertar con el diseño. Así que, la próxima vez que elijas una funda para teléfono, tómate un momento para apreciar todo el esmero que se puso para que quedara perfecta para ti.

El TPU es el material más flexible para las fundas de teléfonos.Verdadero

El TPU ofrece una alta flexibilidad, ideal para la protección contra impactos.

El policarbonato tiene la mayor absorción de impactos.FALSO

El TPU tiene una mayor absorción de impactos que el policarbonato.

¿Cómo funciona el proceso de moldeo por inyección?

¿Alguna vez te has preguntado cómo cobra vida la funda de tu teléfono? Sumérgete en el fascinante mundo del moldeo por inyección, donde la precisión se fusiona con la creatividad.

El moldeo por inyección transforma pellets de plástico en artículos mediante calentamiento, inyección en un molde y enfriamiento. Los pasos cruciales incluyen el diseño preciso del molde, la selección de materiales y el control de calidad.

Comprensión de los conceptos básicos del moldeo por inyección

Cuando aprendí sobre el moldeo por inyección, fue como abrir una puerta secreta al mundo de la fabricación. Este proceso consiste en convertir diminutas bolitas de plástico en objetos resistentes y cotidianos. Imagínate: esas bolitas se introducen en la tolva de una máquina, se calientan hasta que se vuelven viscosas y luego se inyectan en un molde. Es como exprimir pasta de dientes de un tubo, pero mucho más preciso. Una vez en el molde, el plástico se enfría y se solidifica, convirtiéndose en algo tangible.

Pasos esenciales en el moldeo por inyección

-

Diseño de moldes

Diseñar un molde es como sentar las bases del éxito. Recuerdo la primera vez que vi un molde para una funda de teléfono: fue como ver un rompecabezas 3D cobrar vida. El molde debe ser perfecto, capturando cada detalle de lo que estás creando. Desde los recortes para los botones hasta las lentes de la cámara, cada detalle cuenta. También se trata de una selección inteligente para asegurar que no aparezcan marcas antiestéticas donde no deberían.

| Característica | Objetivo |

|---|---|

| Puerta | Controla el flujo |

| Sistema de corredores | Guías de plástico |

-

Selección de materiales

Elegir el material adecuado es crucial. A menudo comparo plásticos como si fueran vinos finos, cada uno con sus propias ventajas y desventajas. Por ejemplo, el poliuretano termoplástico ( TPU ) es flexible y absorbe los impactos, perfecto para esas caídas accidentales que todos tememos. También está el policarbonato ( PC ), que es resistente y transparente, ideal para realzar el color de tu teléfono.

-

Proceso de moldeo por inyección

Observar el proceso de moldeo por inyección en acción es fascinante. Imagine cómo las bolitas de plástico giran en espiral por una máquina hasta fundirse, listas para ser inyectadas en el molde con precisión. Controlar la velocidad y la presión garantiza que cada centímetro del molde se llene uniformemente. Los canales de refrigeración trabajan arduamente para solidificar la pieza en su interior. Al finalizar, el molde se abre como un cofre del tesoro, revelando un producto completamente nuevo.

-

Consideraciones de calidad

No puedo enfatizar lo suficiente la importancia de la calidad. El acabado debe ser tan suave como una piedra pulida, lo que hace que el producto no solo sea funcional, sino también agradable de sostener y mirar. Se trata de encontrar el punto justo donde todo encaje a la perfección, sin deformaciones ni desalineaciones.

Aplicaciones industriales

El moldeo por inyección no se limita a las fundas para teléfonos; su alcance se extiende a piezas de automóviles, artículos para el hogar y más. Explore más para ver cómo este versátil proceso impulsa diferentes industrias e impulsa la innovación.

Desafíos y Soluciones

Como cualquier proceso, el moldeo por inyección presenta sus obstáculos, como la deformación y la distorsión. Abordar estos problemas requiere un profundo conocimiento de los materiales y las técnicas utilizadas. Obtenga más información sobre cómo superar estos desafíos con soluciones de vanguardia.

Técnicas avanzadas de moldeo por inyección

Para quienes buscan ir más allá, técnicas avanzadas como el moldeo por inyección asistido por gas ofrecen posibilidades emocionantes. Estos métodos permiten gestionar diseños complejos y reducir el desperdicio de material. Para un análisis detallado de estas técnicas, consulte esta guía 10 .

El moldeo por inyección utiliza exclusivamente moldes de metal.FALSO

El moldeo por inyección puede utilizar diversos materiales de molde, no solo metal.

El TPU se utiliza por su flexibilidad en el moldeo por inyección.Verdadero

La flexibilidad y la absorción de impactos del TPU lo hacen ideal para ciertos productos.

¿Qué estándares de calidad deben cumplir las fundas de teléfono moldeadas por inyección?

¿Alguna vez te has preguntado cómo se fabrica esa funda resistente que usas a diario? Te contaré todo sobre los estándares de calidad que garantizan la seguridad y el estilo de tu teléfono.

Las fundas de teléfonos moldeadas por inyección deben cumplir con estándares de precisión dimensional, acabado de la superficie y propiedades del material para un ajuste adecuado, estética y protección del dispositivo.

Estándares de calidad clave para fundas de teléfono moldeadas por inyección

¿Alguna vez te has parado a pensar en el proceso de una funda para teléfono, desde su simple idea hasta convertirse en un producto en tus manos? Es una historia de precisión y cuidado. Permíteme explicarte algunos estándares clave que garantizan que cada funda esté a la altura.

-

Precisión dimensional : Se trata de asegurar que la funda de tu teléfono se ajuste perfectamente. Recuerdo la primera vez que diseñé una funda; la expectativa de ver si encajaría perfectamente en el teléfono era estresante. Incluso la más mínima desviación puede ser un desastre: puertos desalineados o una funda que simplemente no encaja bien. Por eso usamos medidas 11 .

-

Acabado de la superficie : ¿Alguna vez has pasado los dedos por la funda de tu teléfono y has disfrutado de su suavidad? ¡Es intencional! Diseñar moldes que produzcan superficies impecables requiere habilidad. Una vez recibí un lote con pequeños defectos, y fue una lección de la importancia del diseño de moldes.

-

Propiedades del material : Elegir el material adecuado es como elegir la armadura perfecta para tu teléfono. El poliuretano termoplástico ( TPU ) es ideal para quienes solemos dejar caer nuestros teléfonos con demasiada frecuencia. Y para quienes prefieren lucir el aspecto original de su teléfono, el policarbonato ( PC ) ofrece resistencia y transparencia. Conocer estas propiedades del material nos ayuda a crear la funda perfecta.

Selección de materiales y estándares

| Material | Propiedades | Ejemplos de casos de uso |

|---|---|---|

| TPU | Absorción de impactos, flexible | Protección contra caídas |

| ordenador personal | Alta resistencia, transparencia. | Casos claros |

| ABS | Dureza, fácil procesamiento | Diseños robustos |

Garantizar que los materiales cumplan con estándares industriales específicos13 no se trata solo de marcar casillas, se trata de garantizar que cada estuche haga bien su trabajo.

Controles del proceso de producción

Todavía recuerdo la primera vez que operé una máquina de moldeo por inyección: ¡ver cómo se transformaban esos gránulos fue fascinante! Pero no se trata solo de fundir plástico, sino de conseguir la temperatura y la presión perfectas. Si no, las cajas se deforman o no llenan el molde correctamente.

- Inspecciones posteriores al procesamiento : Una vez que se enfría un lote de cajas, es momento de realizar controles de calidad. Siempre hago hincapié en las inspecciones exhaustivas, ya que así detectamos cualquier defecto antes de que llegue a usted.

Normas ISO y reglamentarias

Cumplir con normas internacionales como la ISO 9001 es como ganarse una medalla de honor. Es una promesa de calidad y fiabilidad. Cuando veo esa certificación, sé que hemos hecho bien nuestro trabajo, garantizando que cada caso cumpla con los estrictos criterios. Obtenga más información sobre las certificaciones ISO relevantes para los procesos de moldeo por inyección.

Al centrarnos en estos aspectos, fabricantes como nosotros nos esforzamos por crear fundas que no solo cumplan, sino que superen tus expectativas. Al fin y al cabo, proteger tu teléfono es tan importante para nosotros como lo es para ti.

Las cajas moldeadas por inyección deben cumplir las normas ISO 9001.Verdadero

La norma ISO 9001 garantiza una gestión de calidad consistente para los procesos de fabricación.

El policarbonato se utiliza para carcasas de teléfonos flexibles.FALSO

El policarbonato es conocido por su alta resistencia y transparencia, no por su flexibilidad.

¿Por qué elegir el moldeo por inyección para carcasas de teléfonos?

¿Alguna vez te has preguntado por qué el moldeo por inyección es la mejor opción para crear fundas de teléfono elegantes y resistentes? Analicemos las ventajas que lo convierten en la mejor opción.

El moldeo por inyección es ideal para carcasas de teléfonos debido a su precisión, versatilidad y rentabilidad, garantizando una calidad constante y la capacidad de manejar diseños complejos de manera eficiente para la producción a gran escala.

Precisión y consistencia

Recuerdo la primera vez que sostuve una funda de teléfono recién salida de la línea de moldeo por inyección; ¡la precisión era impresionante! Cada funda se adaptaba perfectamente a las curvas del teléfono, con ranuras meticulosamente diseñadas para botones y lentes de cámara. Es este nivel de precisión lo que hace que el moldeo por inyección sea insuperable, garantizando que cada funda se ajuste como un guante y se vea tan bien como se siente. El moldeo por inyección permite la creación de moldes de alta precisión 15 que garantizan que cada funda tenga dimensiones precisas y detalles intrincados como los recortes para botones y ranuras para lentes de cámara.

Versatilidad de materiales

Cuando incursionaba en la ciencia de los materiales, me asombraba cómo el moldeo por inyección abre un mundo de posibilidades. Ya sea que busques la capacidad de absorción de impactos del TPU o la transparencia y resistencia del PC , este proceso te permite adaptar tu elección a tus necesidades específicas. Esta versatilidad te permite diseñar fundas que no solo protegen, sino que también realzan la personalidad del dispositivo. Una de sus ventajas destacadas es su compatibilidad con diversos materiales, lo que permite a los diseñadores seleccionar los que mejor se adapten a sus objetivos de diseño .

Eficiencia en la producción a gran escala

Imagine una máquina produciendo miles de fundas para teléfono con una consistencia inquebrantable, cada una tan perfecta como la anterior. ¡Esa es la magia del moldeo por inyección! Una vez listo el molde, la producción es rápida y constante, minimizando los residuos, ya que el material sobrante se recicla. Es un sueño hecho realidad para cualquiera que busque ampliar sus operaciones sin sacrificar la calidad. Esto lo convierte en la opción ideal para la fabricación a gran escala 17 .

Rentabilidad

Aunque configurar los moldes puede ser costoso, he comprobado que los ahorros a largo plazo son inmensos. La automatización reduce los costos de mano de obra, y la capacidad de producir grandes volúmenes rápidamente permite alcanzar las economías de escala ideales. Es un ejemplo clásico de dificultades a corto plazo para obtener beneficios a largo plazo.

| Ventajas | Descripción |

|---|---|

| Precisión | Alta precisión en dimensiones y características complejas |

| Versatilidad de materiales | Compatible con varios plásticos como TPU , PC. |

| Eficiencia | Adecuado para producir grandes cantidades rápidamente |

| Rentabilidad | Reduce los costos laborales y logra economías de escala |

Flexibilidad de diseño

Lo verdaderamente emocionante del moldeo por inyección es su flexibilidad de diseño. He visto casos en los que simples cambios de color o retoques de textura transformaron una línea de productos de la noche a la mañana, sin necesidad de reestructurar la producción. Esta adaptabilidad permite satisfacer fácilmente los gustos específicos de los clientes, ofreciendo toques personalizados que los hacen volver a por más.

El moldeo por inyección permite diseños complejos, a la vez que permite modificaciones de color y textura sin grandes cambios en la producción.

En esencia, el moldeo por inyección combina precisión, eficiencia y versatilidad de una manera que pocos métodos de fabricación pueden igualar. Logra un equilibrio perfecto entre satisfacer las necesidades estéticas y funcionales exigentes consumidores actuales.

El moldeo por inyección garantiza una alta precisión en las dimensiones de la carcasa del teléfono.Verdadero

El moldeo por inyección crea moldes precisos, garantizando dimensiones precisas.

El moldeo por inyección no es adecuado para la producción de carcasas de teléfonos a gran escala.FALSO

Es ideal para producción a gran escala debido a su velocidad y consistencia.

Conclusión

Las máquinas de moldeo por inyección crean carcasas para teléfonos fundiendo gránulos de plástico, inyectándolos en moldes precisos y garantizando la calidad mediante un diseño cuidadoso y una selección de materiales para lograr durabilidad y estilo.

-

Este enlace ofrece información sobre por qué el diseño de moldes es fundamental para lograr especificaciones precisas para diversos productos. ↩

-

Descubra cómo la tecnología CAD mejora la precisión en el diseño de moldes, lo que conduce a productos de mejor calidad. ↩

-

Descubra cómo las herramientas de simulación pueden predecir y prevenir posibles problemas de moldeo antes de que comience la producción. ↩

-

Comprender la absorción de impactos del TPU ayuda a elegir materiales que protejan los teléfonos de los impactos. ↩

-

Explore información detallada sobre el proceso de moldeo por inyección para la fabricación de fundas para teléfonos. ↩

-

Descubra estrategias para la colocación de compuertas para garantizar acabados superficiales de calidad en productos moldeados. ↩

-

Encuentre materiales que ofrezcan resistencia a los rayones para mantener la estética de la funda del teléfono a lo largo del tiempo. ↩

-

Explore cómo se utiliza el moldeo por inyección en diferentes sectores, destacando su versatilidad e innovación en la producción de diversos productos. ↩

-

Comprenda los problemas comunes en el moldeo por inyección y cómo las soluciones innovadoras mejoran la calidad y la eficiencia de la producción. ↩

-

Descubra técnicas de moldeo por inyección de vanguardia que mejoran el manejo de la complejidad del diseño y la eficiencia del material. ↩

-

Descubra las técnicas y herramientas utilizadas en la industria para mantener la precisión dimensional en productos moldeados. ↩

-

Explore comparaciones detalladas entre TPU y PC para elegir el mejor material para sus necesidades. ↩

-

Comprender las normas que rigen la calidad y seguridad de los materiales plásticos utilizados en productos de consumo. ↩

-

Conozca las certificaciones ISO que aseguran la calidad y consistencia en los procesos de moldeo por inyección. ↩

-

Descubra cómo los moldes precisos contribuyen a los aspectos funcionales y estéticos de las carcasas de los teléfonos. ↩

-

Comprenda cómo la elección de materiales afecta el diseño y la funcionalidad de las fundas de los teléfonos. ↩

-

Conozca la eficiencia del proceso y su idoneidad para la producción en masa. ↩

-

Profundice en el equilibrio entre la estética del diseño y los requisitos funcionales. ↩