¿Alguna vez has pensado en lo que ocurre dentro de un molde de inyección? ¡Adentrémonos en el proceso y descubramos la maravilla que esconde!

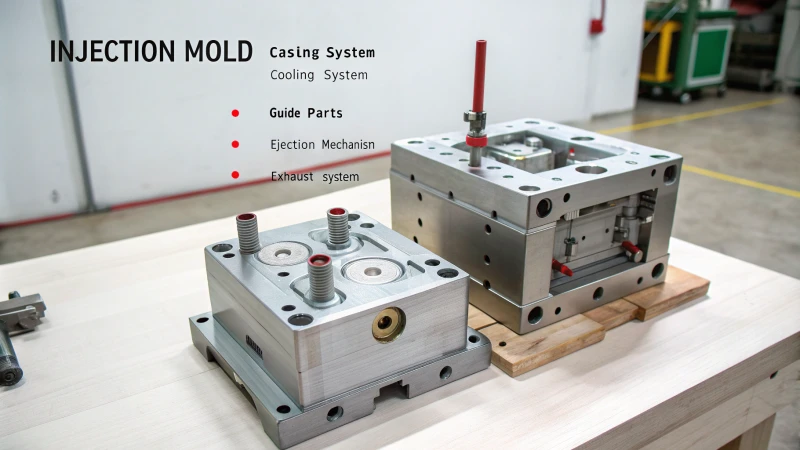

Los moldes de inyección constan de componentes esenciales, como el sistema de fundición, las piezas moldeadas, las guías, el mecanismo de expulsión, el sistema de refrigeración y el sistema de escape. Estos componentes facilitan el flujo fluido del plástico fundido. Dan forma con precisión. La solidificación se produce sin defectos.

Imagínate en una fábrica ajetreada, llena del ruido de las máquinas. Mi primera experiencia con un molde de inyección fue como ver una danza precisa de máquinas. Cada pieza cumple su función a la perfección para crear piezas de plástico impecables.

El sistema de fundición actúa como guía, guiando el plástico fundido por los canales como un hábil director de orquesta. Una vez, pasé una larga noche ajustando un canal de derivación, asegurándome de que cada cavidad se llenara. La alegría cuando finalmente funcionó valió cada taza de café.

Las piezas moldeadas, como la cavidad y el núcleo, son como artistas que dan forma a la pieza final. Incluso un pequeño error de alineación puede desperdiciar horas de trabajo. Las piezas guía, como el pasador y el manguito, son esenciales.

El mecanismo de expulsión expulsa silenciosamente el producto terminado sin problemas. El sistema de refrigeración juega un papel crucial, evitando el sobrecalentamiento y la deformación. Refrigera todo a la perfección.

El sistema de escape puede no parecer emocionante, pero expulsa el aire y los gases no deseados. Esto me recuerda cómo los pequeños detalles, a menudo desapercibidos, influyen enormemente en el resultado final.

Todos estos sistemas se combinan para crear excelentes componentes plásticos. Conocer el funcionamiento de cada pieza es fundamental para dominar el moldeo por inyección.

El mecanismo de expulsión retira la pieza del molde.Verdadero

El mecanismo de expulsión empuja la pieza terminada fuera del molde.

Los sistemas de enfriamiento en los moldes aumentan el tiempo de producción.FALSO

Los sistemas de enfriamiento reducen el tiempo de producción al acelerar la solidificación.

- 1. ¿Cómo garantiza el sistema de fundición un flujo adecuado?

- 2. ¿Cómo las piezas moldeadas dan forma a nuestros productos cotidianos?

- 3. ¿Cómo mejoran las piezas guía la precisión del molde?

- 4. ¿Cuál es el propósito del mecanismo de eyección?

- 5. ¿Por qué es esencial un sistema de enfriamiento en el moldeo por inyección?

- 6. Conclusión

¿Cómo garantiza el sistema de fundición un flujo adecuado?

¿Te interesa saber cómo fluye el metal líquido caliente en moldes complejos? Esta es una historia apasionante. Bienvenido al fascinante mundo de los sistemas de fundición.

Un sistema de fundición controla el flujo. El canal principal guía el material. Los canales secundarios lo distribuyen uniformemente. Las compuertas ajustan la velocidad y la cantidad de material que entra en el molde. La precisión es fundamental en cada fundición. Cada pieza importa.

Componentes del sistema de fundición

El sistema de casting funciona como un equipo atento entre bastidores en una obra de teatro. Se asegura discretamente de que todo salga a la perfección. Consta de tres partes principales: el canal principal , el canal secundario y la puerta .

Canal principal

El canal principal actúa como una gran vía que conecta la boquilla de la máquina de inyección con los canales secundarios. Su forma cónica no es un error. Este diseño facilita el movimiento del material, cambiando la dirección y la presión con suavidad.

| Canal principal | Función |

|---|---|

| Forma | Cónico |

| Role | Las guías se derriten, ajustan la presión |

La primera vez que vi esto fue inolvidable. Fue como ver un hermoso baile.

Canal de rama

Los canales secundarios son como sistemas viales inteligentes que distribuyen el tráfico de una gran autopista. Cambian inteligentemente la dirección del flujo, distribuyendo el material uniformemente a cada cavidad o compuerta. La forma, ya sea redonda o trapezoidal, afecta la resistencia y la velocidad.

Obtenga más información sobre el diseño de canales1

La precisión es muy importante, por lo que cada cavidad recibe su parte al mismo tiempo.

Puerta

La compuerta controla la velocidad con la que el material entra en la cavidad. Su pequeño tamaño facilita una gestión cuidadosa del flujo, similar a la de un director de orquesta que guía a sus músicos.

Cambiar el tamaño de la compuerta mejoró mucho la calidad de la superficie. Fue increíble.

Importancia en la fabricación

Un buen sistema de fundición es clave para la fabricación de productos. Ahorra material, aumenta la precisión y reduce defectos como bolsas de aire o rellenos irregulares.

Además, conocer estas piezas es importante para los planificadores de moldes 3 que desean una apariencia agradable y un gran funcionamiento.

Aplicación en el mundo real

En la vida real, los ingenieros como yo usamos programas informáticos para ver cómo funcionan estos sistemas. Al cambiar las formas de los canales y los tamaños de las compuertas en la computadora, es probable que la gente adivine los resultados y ajuste los diseños antes de que comience la producción real.

Descubra las técnicas de simulación CAD4

Este sistema detallado ayuda a que cada paso de la fundición cumpla con las normas de la industria, ofreciendo resultados consistentes que satisfacen incluso los estándares de fabricación más exigentes. Ya sea que cree productos o construya sistemas, diseñarlos correctamente es fundamental.

Los canales principales suelen tener forma cilíndrica.FALSO

Los canales principales son cónicos, no cilíndricos, para ajustar la presión.

Las compuertas influyen en la velocidad de inyección y en la calidad de la superficie.Verdadero

Las compuertas regulan el caudal, afectando la velocidad y las marcas de superficie.

¿Cómo las piezas moldeadas dan forma a nuestros productos cotidianos?

¿Alguna vez has pensado en los elegantes dispositivos que usamos a diario? ¡Las piezas moldeadas les dan vida!

Las piezas moldeadas son la base del diseño de productos. Les otorgan resistencia, belleza y una función precisa. Estas piezas dan forma tanto al exterior como al interior de los artículos. Todas las piezas tienen el mismo aspecto y ofrecen una alta calidad, especialmente durante la producción en masa.

La anatomía de las piezas moldeadas

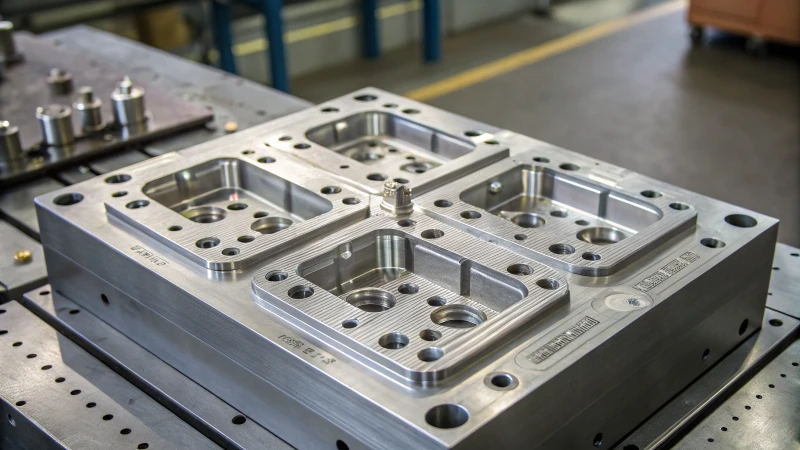

Al principio de mi carrera, me intrigaba la transformación de materias primas en productos terminados. Las piezas moldeadas son muy importantes en esta transformación. Imagine el molde como un artista con arcilla. La cavidad moldea el exterior, creando superficies lisas y tamaños precisos. El núcleo crea detalles internos como ranuras o agujeros.

Funcionalidad y precisión

La precisión es fundamental en el moldeo por inyección. En una ocasión, durante un proyecto de electrónica de consumo, cada milímetro era crucial. El diseño de las cavidades y los núcleos garantiza que el plástico fundido llene cada espacio a la perfección. Las piezas del producto se alinean sin esfuerzo, como si fueran piezas de un rompecabezas, gracias al sistema de fundición 5 , que gestiona con maestría el flujo de la masa fundida y la presión.

Eficiencia en la fabricación

La eficiencia impulsa la fabricación: una lección que aprendí en un proyecto de empaquetado con un plazo ajustado. El mecanismo de expulsión retira los artículos terminados rápidamente, lo que reduce el tiempo de inactividad. Un sistema de enfriamiento mantiene la temperatura óptima del molde, evitando problemas como la contracción o la deformación.

| Componente de molde | Función primaria |

|---|---|

| Cavidad | Da forma a las características externas |

| Centro | Da forma a las estructuras internas |

| Mecanismo de eyección | Retira los artículos terminados rápidamente |

La velocidad es especialmente importante en el envasado, donde la calidad es una prioridad. El sistema de escape 6 facilita la eliminación del aire y los gases durante el moldeo, evitando errores.

Mejorar el diseño del producto

Las piezas moldeadas ofrecen numerosas opciones de diseño. Ajustar la compuerta permite controlar la velocidad y la fluidez del flujo de la masa fundida en las cavidades. Esta libertad significa que los diseños detallados no tienen que sacrificar la función ni la apariencia.

Gracias a las avanzadas técnicas de moldeo por inyección 7 , las empresas responden con rapidez a las demandas del mercado, manteniendo una alta calidad. Las piezas moldeadas permiten crear productos de forma eficiente, satisfaciendo necesidades prácticas y creativas en diversas industrias.

La cavidad da forma a las características internas de las piezas moldeadas.FALSO

La cavidad da forma a las características externas, mientras que el núcleo da forma a las internas.

El mecanismo de expulsión reduce los tiempos de ciclo en la fabricación.Verdadero

El mecanismo de expulsión permite la extracción rápida de productos, agilizando los ciclos.

¿Cómo mejoran las piezas guía la precisión del molde?

¿Realmente las piezas diminutas tienen un gran impacto en la precisión del molde? ¡Descubre las piezas guía y observa sus maravillosos efectos!

Las piezas guía, como los pasadores y manguitos, son fundamentales para una alineación precisa en el moldeo por inyección. Esta alineación precisa mantiene constantes el espesor de pared y las dimensiones de los productos plásticos. Este proceso previene defectos, aumenta la calidad del producto y la eficiencia operativa.

El papel de los pasadores guía y los manguitos guía

¿Has notado cómo algunos productos salen perfectamente alineados del molde? Los pasadores guía y los manguitos funcionan silenciosamente gracias a esta precisión. El pasador guía 8 se apoya en una parte del molde, mientras que el manguito guía los recibe en el otro lado. Todo se alinea perfectamente cuando los moldes se unen.

| Componente | Función |

|---|---|

| Pasador guía | Garantiza una alineación precisa entre moldes, lo que ayuda a obtener dimensiones consistentes del producto. |

| Manga guía | Facilita la inserción suave de pasadores guía, mejorando la alineación y reduciendo el movimiento lateral. |

Esta alineación no es mágica. Es necesaria para un grosor de pared 9 , lo que afecta la apariencia y el tacto del producto.

Impacto en la precisión del molde

En una ocasión, un lote se desvió ligeramente debido a cambios de presión durante la inyección. Las piezas guía demostraron su verdadero valor al evitar que los moldes se movieran bajo tensión. Mantienen la estabilidad y la precisión durante toda la producción.

Además, las piezas guía soportan la presión lateral durante el moldeo por inyección, evitando que el molde se desplace bajo tensión. Esta estabilidad garantiza que cada componente del molde funcione correctamente, contribuyendo así a la precisión general del producto final.

Mejorar la calidad del producto

En grandes proyectos de fabricación, incluso un pequeño defecto importa. Al garantizar una alineación exacta, las piezas guía ayudan a producir productos de plástico de alta calidad con defectos mínimos. Este nivel de precisión reduce el desperdicio y mejora la eficiencia operativa, una preocupación importante en entornos de fabricación a gran escala.

Las piezas guía ayudaron a salvar un proyecto al mantener todo perfectamente alineado. Se descartó material. El proceso de expulsión 10 se volvió más fluido y con menos daños.

Para quienes se centran en la precisión, conocer la función de las piezas guía es crucial. Estas mejoran la calidad del producto y aumentan la eficiencia de la fabricación.

Los pasadores guía alinean los moldes para lograr dimensiones consistentes.Verdadero

Los pasadores guía garantizan una alineación precisa, lo que ayuda a mantener dimensiones consistentes del producto.

Los manguitos guía aumentan el movimiento lateral durante el moldeo.FALSO

Los manguitos guía reducen el movimiento lateral, mejorando la alineación y la precisión del molde.

¿Cuál es el propósito del mecanismo de eyección?

¿Alguna vez te has preguntado cómo las piezas de plástico tan detalladas salen del molde con fluidez? El mecanismo de expulsión es la clave. Esta herramienta funciona incansablemente en el moldeo por inyección. Libera cada pieza con precisión. Es realmente excelente en esta tarea.

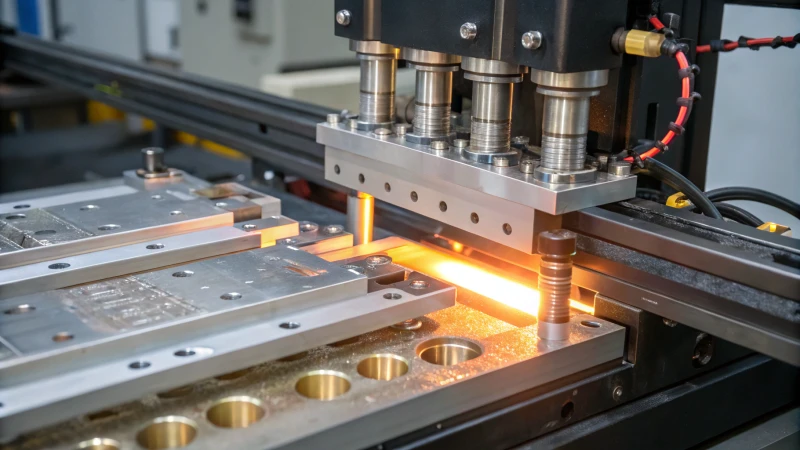

El mecanismo de expulsión en el moldeo por inyección facilita la extracción de las piezas de plástico moldeadas. Las piezas permanecen intactas y sin deformaciones. Las varillas de empuje y las placas desempeñan un papel fundamental en este proceso. Trabajan conjuntamente para esta tarea vital. Son cruciales.

El papel del mecanismo de eyección

Imagínate trabajando en un proyecto donde cada detalle importa; no hay margen de error, ¿verdad? Eso es lo que ocurre en el mundo del moldeo por inyección. El mecanismo de expulsión 11 es crucial. Es como un suave empujón que ayuda a que cada pieza de plástico salga del molde sin sufrir daños. He comprobado de primera mano que evitar deformaciones o roturas puede influir enormemente en la calidad del producto.

Componentes involucrados

Durante mi tiempo con muchos moldes y diseños, he aprendido a valorar el grupo de piezas en el mecanismo de expulsión:

- Varillas de empuje : estas tocan primero el plástico, ayudando suavemente a cada pieza a salir de su espacio ajustado en el molde.

- Placas de empuje : como un amigo que brinda apoyo, ayudan a que todo transcurra sin problemas al distribuir la fuerza.

- Tubos de empuje : con formas complejas, brindan asistencia adicional.

| Componente | Función |

|---|---|

| Varilla de empuje | Inicia el contacto con el producto |

| Placa de empuje | Distribuye la fuerza uniformemente |

| Tubo de empuje | Admite formas complejas durante la expulsión |

Cómo funciona

Tras un largo ciclo de moldeo por inyección, ver cómo se abre el molde mientras el sistema de expulsión comienza a funcionar es mágico. Imagine una danza sincronizada donde las varillas de empuje empujan suavemente el producto frío hacia afuera, todo perfectamente sincronizado para evitar cualquier daño. Es como ver a un artista exhibir cuidadosamente su obra maestra.

Importancia en el diseño de producto

Para personas como yo, comprender los detalles de los mecanismos de expulsión ha cambiado mi forma de diseñar. Imaginen darse cuenta de que modificar un elemento de diseño aumenta la eficiencia y la calidad. Equilibrar las propiedades del material, la complejidad de la forma y el tiempo de enfriamiento crea el proceso de expulsión perfecto. De esta manera, mantengo una producción fluida y altos estándares, asegurándome de que cada producto se ajuste a sus planes de diseño sin comprometer la calidad .

Los mecanismos de expulsión evitan la deformación del producto.Verdadero

Garantizan una liberación suave de las piezas moldeadas, evitando defectos como deformaciones.

Las placas de empuje proporcionan una superficie más pequeña que las varillas de empuje.FALSO

Las placas de empuje ofrecen una superficie más grande para distribuir la fuerza de manera uniforme.

¿Por qué es esencial un sistema de enfriamiento en el moldeo por inyección?

¿Alguna vez te has preguntado por qué un sistema de refrigeración es el campeón silencioso del moldeo por inyección? Yo lo hacía a menudo, hasta que me di cuenta de cómo cambió por completo nuestra línea de producción.

Un sistema de refrigeración en el moldeo por inyección es fundamental para mantener el molde a la temperatura adecuada. Permite que el plástico fundido se endurezca rápidamente. Esto acelera la producción, reduce los defectos y los errores. Los productos tienen mayor precisión dimensional.

El papel de los sistemas de refrigeración en el moldeo por inyección

El recuerdo de la primera vez que vi un sistema de refrigeración en funcionamiento sigue vivo. Fue mágico. El plástico fundido se convertía en un objeto sólido a medida que intrincados canales transportaban refrigerante a través del molde. Estos sistemas hacen circular el refrigerante, a menudo agua, para disipar el calor del molde. El proceso fascina a muchos porque, mientras el plástico fundido llena el molde, libera mucho calor que debe gestionarse eficazmente.

Funciones clave de los sistemas de refrigeración:

- Solidificación rápida: ayuda a que el plástico se endurezca rápidamente, reduciendo el tiempo del ciclo y aumentando la eficiencia de producción.

- Precisión dimensional: mantiene dimensiones constantes controlando las velocidades de enfriamiento, deteniendo la deformación o contracción.

Componentes de un sistema de refrigeración

- Canales de enfriamiento: Increíbles trabajadores ocultos que mejoran el intercambio de calor entre el molde y el refrigerante. El diseño y la ubicación 13 canales son cruciales para un enfriamiento uniforme del molde.

- Unidades de control de temperatura: estabilizan el calor del refrigerante, asegurándose de que cada ciclo sea idéntico al anterior.

Impacto en la eficiencia de la producción

Un buen sistema de refrigeración aumenta la eficiencia de la producción. Los ciclos más cortos permiten a fabricantes como nosotros aumentar la producción sin perder calidad. La fabricación a gran escala depende incluso de pequeñas mejoras de eficiencia para lograr grandes mejoras.

| Característica | Beneficio |

|---|---|

| Solidificación rápida | Tiempos de ciclo más cortos |

| Precisión dimensional | Calidad del producto mejorada |

| Control de temperatura | Producción consistente |

Reducción de defectos mediante un enfriamiento adecuado

Defectos como deformaciones o encogimientos suelen surgir cuando el enfriamiento es incorrecto. Un sistema de enfriamiento bien planificado los previene, garantizando que el producto mantenga su forma y tamaño en todo momento.

Además, este sistema reduce la tensión interna causada por un enfriamiento desigual, lo cual provoca grietas y debilidades. El sistema de escape 14 también es muy importante. Elimina el aire y los gases durante el moldeo, minimizando posibles defectos.

Comprender estos aspectos del moldeo por inyección beneficia enormemente a los profesionales, quienes aprenden a diseñar moldes que satisfacen las necesidades de estilo y funcionalidad, a la vez que optimizan la ejecución de trabajos a gran escala con menos fallos.

Los sistemas de enfriamiento reducen el tiempo del ciclo en el moldeo por inyección.Verdadero

Los sistemas de enfriamiento aceleran la solidificación, reduciendo así el tiempo del ciclo.

Sin sistemas de enfriamiento, los moldes pueden deformarse y encogerse.Verdadero

El enfriamiento controla la velocidad, evitando la deformación y contracción de los moldes.

Conclusión

Este artículo explora los componentes esenciales de los moldes de inyección, detallando las funciones de los sistemas de fundición, piezas moldeadas, piezas guía, mecanismos de expulsión, sistemas de enfriamiento y sistemas de escape.

-

Comprender el diseño de los canales de ramificación ayuda a optimizar el flujo de material, mejorando la calidad del producto al garantizar una distribución uniforme. ↩

-

La exploración de los diseños de compuertas ofrece información sobre cómo controlar el caudal y minimizar los defectos. ↩

-

Conocer los roles de los diseñadores de moldes revela cómo las optimizaciones de diseño mejoran la eficiencia de la fabricación. ↩

-

La exploración de técnicas de simulación CAD muestra herramientas predictivas para refinar los diseños de sistemas de fundición. ↩

-

Descubra cómo los sistemas de fundición controlan el flujo de fusión y la presión para un moldeo de precisión. ↩

-

Aprenda cómo los sistemas de escape previenen fallas al eliminar el aire y los gases durante el moldeo. ↩

-

Descubra técnicas de vanguardia que mejoran la flexibilidad del diseño y la calidad del producto. ↩

-

Descubra cómo los pasadores guía garantizan una alineación precisa entre los componentes del molde durante el moldeo por inyección. ↩

-

Conozca la importancia de lograr un espesor de pared uniforme para la integridad estructural en productos moldeados. ↩

-

Descubra cómo la alineación precisa del molde minimiza los daños durante la expulsión de productos moldeados. ↩

-

Conozca el papel fundamental de los mecanismos de expulsión en los procesos de moldeo. ↩

-

Descubra técnicas para garantizar resultados de producción de alta calidad. ↩

-

Descubra las mejores prácticas para diseñar canales de enfriamiento para mejorar la eficiencia del intercambio de calor. ↩

-

Comprenda cómo los sistemas de escape ayudan a eliminar el aire atrapado, mejorando la calidad del producto. ↩