¿Quieres mejorar tu proceso de moldeo por inyección de plástico? He estado en tu posición. Conocer los factores importantes realmente lo cambia todo.

La duración del moldeo por inyección de plástico está influenciada por el ciclo de inyección, las características del material, el tamaño y la forma de la pieza y el diseño del molde. Comprender estos factores puede mejorar la eficiencia y la calidad de la producción.

Cuando entré por primera vez en el mundo del moldeo por inyección de plástico, me sentí abrumado por los detalles. Pero con el tiempo, aprendí sobre varios factores clave. Probablemente estos factores influyan mucho en la duración del proceso. La composición del ciclo de inyección y las complejidades del diseño del molde influyen. Cada elemento contribuye. El ciclo consta de tiempo de inyección, tiempo de enfriamiento y tiempo de expulsión. Acertar con estos tiempos es muy importante. La eficiencia y la calidad dependen de ello. Descubrí que ajustar los parámetros mejoraba nuestros resultados de producción. Toda la experiencia se volvió mucho más gratificante.

Las características del material afectan la duración del moldeo por inyección.Verdadero

El tipo de material utilizado en el moldeo por inyección influye en el tiempo del ciclo debido a propiedades variables como la viscosidad y las velocidades de enfriamiento.

El tamaño de la pieza no tiene ningún impacto en la eficiencia del moldeo por inyección.FALSO

Las piezas más grandes generalmente requieren tiempos de ciclo más largos, lo que afecta la eficiencia general del proceso de moldeo por inyección.

¿Qué constituye un ciclo de moldeo por inyección?

¿Alguna vez has pensado en lo que sucede durante un ciclo de moldeo por inyección? Comprender este proceso no solo aumenta la eficiencia de fabricación sino que también mejora la calidad del producto. ¡Exploremos esto juntos!

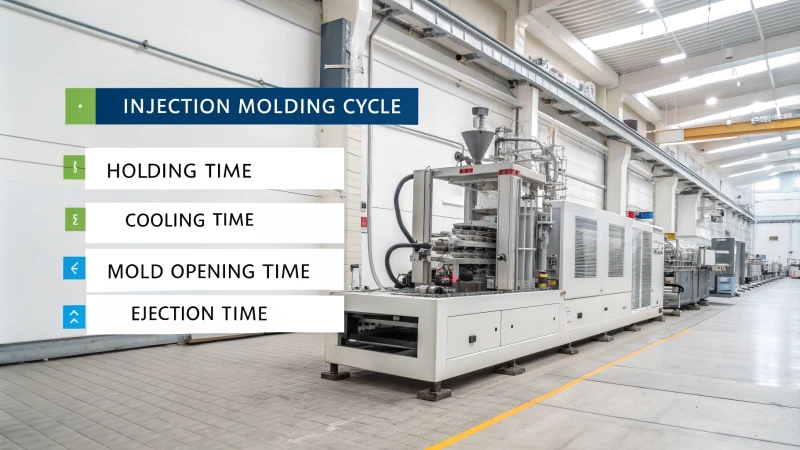

Un ciclo de moldeo por inyección consta de etapas de inyección, retención, enfriamiento, apertura del molde y expulsión, vitales para mejorar la velocidad de producción y garantizar piezas de alta calidad.

Comprensión del ciclo de moldeo por inyección

Como diseñador, a menudo admiro lo complejo que es el ciclo del moldeo por inyección. Se siente como un baile bien organizado. Cada etapa tiene un papel muy importante en la creación de piezas plásticas con precisión. El ciclo incluye cinco etapas principales: tiempo de inyección, tiempo de retención, tiempo de enfriamiento, tiempo de apertura del molde y tiempo de expulsión.

Etapas del ciclo de moldeo por inyección

- Tiempo de inyección: Aquí es donde comienza el proceso. El plástico fundido ingresa a la cavidad del molde, generalmente en solo 0,5 a 1 segundo para piezas más pequeñas. Los factores que influyen en esto incluyen:

- Fluidez del plástico fundido.

- Presión de inyección

- Velocidad de inyección

- Complejidad de la cavidad del molde.

| Factor | Descripción |

|---|---|

| Fluidez | Determina la facilidad con la que el plástico fluye hacia el molde. |

| Presión de inyección | Una presión más alta puede aumentar el caudal pero puede afectar la calidad de la pieza |

| Velocidad de inyección | Las velocidades más rápidas reducen el tiempo de inyección, pero pueden provocar defectos |

-

Tiempo de espera : Una vez llenado el molde, comienza esta fase. Esta etapa es muy importante para mantener la presión mientras el plástico se enfría y se encoge. Suele durar entre 5 y 10 segundos, dependiendo de:

- Características del material plástico.

- Espesor de pared de la pieza.

-

Tiempo de enfriamiento : El tiempo de enfriamiento suele ser la parte más larga del ciclo, lo que permite que las piezas moldeadas se enfríen y solidifiquen en el molde. Puede tardar entre 10 y 20 segundos para las partes delgadas y más de un minuto para las más gruesas. Los factores que afectan el tiempo de enfriamiento incluyen:

- Propiedades térmicas del material.

- Espesor de pared y forma de la pieza.

-

Tiempo de apertura del molde : Después del enfriamiento, este paso ocurre rápidamente y demora entre 1 y 3 segundos.

-

Tiempo de expulsión : Finalmente, la expulsión se produce cuando la pieza moldeada se retira de la cavidad del molde en aproximadamente 1 a 2 segundos.

Factores que influyen en la composición del ciclo

- Características del material plástico : Los diferentes plásticos se comportan de manera diferente bajo calor y presión. Por ejemplo, los plásticos con alta conductividad térmica se enfrían rápidamente, mientras que los materiales cristalinos necesitan tiempos más prolongados para garantizar una cristalización adecuada.

- Tamaño y forma de las piezas : las piezas más grandes o gruesas tardan más en enfriarse porque pierden calor lentamente; A menudo cambio mis diseños en función de estos factores cuando trabajo en formas complejas.

- Parámetros del proceso : la combinación de velocidad de inyección, presión y tiempo de retención es importante; Es necesario equilibrar la velocidad y la calidad para mantener la eficiencia y al mismo tiempo cumplir con los estándares del producto.

- Diseño de moldes : un buen sistema de enfriamiento en el diseño de moldes realmente puede reducir los tiempos de ciclo; Las innovaciones como los canales de enfriamiento conformal me inspiran porque permiten un enfriamiento uniforme.

Para aquellos interesados en aprender más sobre cómo optimizar estas etapas para una mejor producción, se recomienda la optimización del proceso de moldeo por inyección 1

El tiempo de enfriamiento es la fase más larga del ciclo de moldeo por inyección.Verdadero

El tiempo de enfriamiento varía significativamente según el espesor de la pieza, lo que la convierte en la fase más prolongada del proceso de moldeo por inyección.

El tiempo de apertura del molde es mayor que el tiempo de expulsión en el moldeo por inyección.FALSO

La apertura del molde suele durar entre 1 y 3 segundos, mientras que la expulsión tarda solo entre 1 y 2 segundos, lo que hace que la expulsión sea más rápida.

¿Cómo afectan las propiedades del material a la duración del moldeo?

¿Alguna vez has pensado en cómo los materiales que elegimos afectan el proceso de moldeado? El vínculo entre las características del material y el tiempo de moldeo probablemente sea realmente importante en nuestros proyectos de moldeo por inyección. Los proyectos pueden cambiar con este conocimiento.

Las propiedades del material tienen un gran impacto en la duración del moldeo: la conductividad térmica facilita el enfriamiento y el diseño complejo de piezas influye en la velocidad de inyección y los tiempos de retención necesarios para garantizar la calidad.

Comprensión de la composición del ciclo de moldeo por inyección

En el taller veo el complejo proceso de moldeo por inyección. Cada ciclo sigue un orden cronometrado de eventos. Las propiedades materiales influyen en todo. A continuación se ofrece un vistazo rápido a las etapas de un ciclo de moldeo por inyección:

-

Tiempo de inyección : comienza cuando el plástico fundido ingresa a la cavidad del molde. ¡Trabajé con un plástico muy fluido que se inyectaba en tan solo 0,5 segundos! La fluidez, la presión y la complejidad del molde afectan esta etapa.

-

Tiempo de retención : Después del llenado, se mantiene la presión para permitir la contracción durante el enfriamiento. Esta etapa dura de 5 a 10 segundos según el material y el espesor. Una sujeción más prolongada garantiza la precisión. ¡La paciencia vale la pena aquí!

-

Tiempo de enfriamiento : el enfriamiento es el que lleva más tiempo. Las propiedades térmicas son las más importantes aquí. Las piezas de paredes delgadas se enfrían en 10 a 20 segundos. Las partes más gruesas necesitan más de un minuto. Parece mucho tiempo, pero me ayuda a planificar mejor.

-

Tiempo de apertura y expulsión del molde : estos pasos son rápidos y tardan entre 1 y 3 segundos en abrirse y entre 1 y 2 segundos en expulsarse. ¡El éxito se siente genial cuando el papel sale fácilmente!

Características del material que afectan la duración del moldeo

Los materiales elegidos impactan mucho en los tiempos de ciclo. Algunos materiales se enfrían más rápido debido a su alta conductividad térmica: ¡es un verdadero cambio de juego!

Influencia del tamaño y la forma de la pieza

¡El tamaño y la forma también son importantes! Las dimensiones y la complejidad de las piezas afectan los ciclos:

- Partes más grandes : se enfrían más lentamente porque el calor se disipa lentamente. Un componente grande tomó más tiempo del que esperaba una vez.

- Formas complejas : Los diseños intrincados necesitan ajustes en la velocidad de inyección y el tiempo de retención para una buena calidad. Esto afecta el tiempo de moldeo, ¡así que no lo olvides!

Papel de los parámetros del proceso de moldeo por inyección

La configuración del proceso importa igualmente:

- Velocidad y presión de inyección : velocidades más rápidas reducen el tiempo pero pueden perjudicar la calidad. El equilibrio adecuado es muy importante.

- Presión de mantenimiento : una presión de mantenimiento adecuada garantiza la calidad pero también aumenta el tiempo del ciclo. ¡Equilibrarlos es un gran desafío!

Para obtener más información sobre la optimización de estos parámetros, consulte técnicas de optimización de procesos .

Importancia del diseño de moldes en la eficiencia del enfriamiento

¡El diseño del molde también es crucial! Un buen sistema de refrigeración puede cambiarlo todo:

- Diseño del sistema de enfriamiento : Manteniendo la presión: Los canales de enfriamiento rápido acortan el tiempo de enfriamiento. Los diseños de enfriamiento conformal mejoran la uniformidad y la eficiencia: ¡es realmente sorprendente!

Los diseños de moldes optimizados mejoran mucho los tiempos de ciclo.

Comprender el diseño del producto y las características de los materiales

Pasé años trabajando en diseño de productos y modelado de moldes. Una cosa que aprendí es que los pequeños detalles de los rasgos materiales son muy importantes. Estos detalles suelen ser la clave para mejorar realmente nuestros pasos de trabajo. Entonces, ¡exploremos este tema más a fondo juntos!

Importancia de los rasgos materiales en el diseño de productos

Las propiedades específicas de los materiales utilizados en el diseño de productos pueden influir drásticamente en la calidad y eficiencia generales del proceso. Aquí hay algunos factores clave:

| Rasgo material | Impacto en la calidad del producto |

|---|---|

| Durabilidad | Los materiales con mayor durabilidad garantizan productos más duraderos. |

| Flexibilidad | Los materiales flexibles permiten diseños más complejos sin romperse. |

| Acabado superficial | El acabado superficial afecta tanto a la estética como a la funcionalidad del producto. |

Por ejemplo, seleccionar un material con una durabilidad óptima no sólo mejorará la vida útil del producto sino que también mejorará la satisfacción del usuario.

Influencia de la complejidad y el tamaño del diseño

Las dimensiones y la complejidad del producto que se está diseñando son consideraciones críticas:

- Productos más grandes : generalmente requieren materiales más robustos para mantener la integridad estructural.

- Diseños complejos : los productos con diseños complejos pueden necesitar materiales especializados para lograr las características de rendimiento deseadas.

Papel de los parámetros de diseño en la selección de materiales

Los parámetros de diseño también desempeñan un papel fundamental a la hora de determinar la selección de materiales:

- Consideraciones de peso : los materiales más livianos pueden mejorar la usabilidad, pero pueden comprometer la resistencia, lo que requiere un equilibrio.

- Rentabilidad : la selección de materiales rentables garantiza la viabilidad del proyecto manteniendo los estándares de calidad.

Para obtener un análisis más detallado de cómo estos parámetros afectan el diseño del producto, consulte las estrategias de selección de materiales 2 .

Importancia de probar las propiedades de los materiales en la eficiencia del diseño

Probar las propiedades de los materiales es otro aspecto crítico que influye en los resultados del diseño:

- Métodos de prueba de materiales : los métodos de prueba eficientes aceleran los procesos de selección y, por lo tanto, mejoran la duración general del diseño. Por ejemplo, la creación rápida de prototipos puede proporcionar información inmediata sobre el rendimiento del material.

La utilización de protocolos de prueba optimizados puede generar mejoras significativas en la eficiencia del diseño. Obtenga más información sobre técnicas de prueba avanzadas

Una mayor conductividad térmica reduce el tiempo de enfriamiento en el moldeo.Verdadero

Los materiales con alta conductividad térmica se enfrían más rápido, lo que reduce los tiempos generales del ciclo de moldeo por inyección.

Las formas de piezas complejas siempre aumentan la duración del moldeado.FALSO

Los diseños complejos pueden requerir tiempos de inyección y retención más prolongados, lo que afecta la duración general del ciclo de manera positiva o negativa según los ajustes realizados.

¿Cómo influye el diseño del molde en la eficiencia del ciclo?

¿Ha pensado alguna vez en cómo el diseño de moldes afecta la eficiencia en el moldeo por inyección? He experimentado este desafío mientras intentaba comprender la optimización de la producción. ¡Exploremos cómo el diseño del molde influye en la eficiencia del ciclo!

El diseño de moldes juega un papel clave en la mejora de la eficiencia del ciclo en el moldeo por inyección. Para ello, mejora los sistemas de refrigeración, ajusta las características de los materiales y refina la configuración del proceso. Estos elementos cooperan para acortar los tiempos de ciclo. También garantizan un resultado de máxima calidad.

Comprensión de los pasos del ciclo de moldeo por inyección

El ciclo de moldeo por inyección es como una orquesta, en la que cada parte trabaja en conjunto para obtener un resultado perfecto. Un ciclo completo incluye varios pasos importantes:

-

Tiempo de inyección : aquí comienza el proceso. El plástico fundido entra al molde. Cuando vi esto por primera vez, me sorprendió. ¡Era como una ola de oro fundido llenando un cofre del tesoro! Para piezas pequeñas, esto sucede en sólo 0,5 a 1 segundo. El tiempo depende de la fluidez plástica y la complejidad del molde.

-

Tiempo de retención : Después del llenado, la presión permanece durante 5 a 10 segundos para evitar la contracción. Esto es como aferrarse a momentos especiales de la vida: sólo un poco más para que las cosas se calmen adecuadamente.

-

Tiempo de enfriamiento : este paso lleva más tiempo. Como diseñador, observo las piezas geniales. Las paredes delgadas se enfrían en unos 10 a 20 segundos, mientras que las más gruesas tardan más de un minuto. ¡Esta etapa pone a prueba la paciencia, como esperar a que suba la masa!

-

Tiempo de apertura y expulsión del molde : estos pasos rápidos duran de 1 a 3 segundos para la apertura y de 1 a 2 segundos para la expulsión. Este es el gran final del ciclo. Ver emerger la pieza terminada es realmente gratificante.

Cómo el diseño de moldes mejora la eficiencia

Ahora, veamos cómo el diseño del molde afecta la eficiencia del ciclo:

- Diseño del sistema de enfriamiento : un buen sistema de enfriamiento reduce los tiempos de enfriamiento y acelera los ciclos. Probé técnicas de enfriamiento conformal. ¡Los resultados me sorprendieron! Es como encontrar la pieza correcta del rompecabezas que acelera el proceso.

| Método de enfriamiento | Impacto en la eficiencia |

|---|---|

| Enfriamiento conformado | Alto |

| Refrigeración estándar | Moderado |

-

Características del material : Las opciones de plástico afectan en gran medida los tiempos de ciclo. Los materiales con alta conductividad térmica se enfrían más rápido que los cristalinos. Es sorprendente cómo una simple elección de material afecta la eficiencia.

-

Complejidad de la pieza : ¡Las formas complejas son complicadas! Recuerdo un proyecto en el que diseños complejos necesitaban cambios cuidadosos en la velocidad de inyección y los tiempos de retención para mantener la calidad. Equilibrar estos parámetros es como caminar sobre la cuerda floja; el éxito llega cuando se hace bien.

Ejemplo : Piensa en una pieza finamente detallada. A veces lo sostenemos por más tiempo para mantener su delicada forma.

Mejora de los parámetros de moldeo por inyección

Estos son los parámetros clave que mejoran la eficiencia del ciclo:

- Velocidad de inyección : velocidades más rápidas reducen los tiempos de inyección, pero la calidad debe mantenerse alta. Es un equilibrio que necesita habilidad y práctica.

- Presión de mantenimiento : la presión adecuada reduce los defectos pero puede aumentar el tiempo del ciclo. A menudo ajusto la configuración hasta que funcione perfectamente.

Conclusión sobre el diseño de moldes y la eficiencia del ciclo

En resumen, un buen diseño de molde mejora la eficiencia del ciclo de moldeo por inyección a través de una mejor refrigeración, selección de materiales y detalles de diseño. Este conocimiento ha mejorado mis prácticas de fabricación y la calidad del producto. Si desea obtener más información sobre cómo mejorar el diseño de moldes, consulte nuestro análisis detallado sobre la optimización del diseño de moldes 3 . ¡Juntos, realmente logramos resultados sobresalientes!

Los sistemas de enfriamiento eficientes reducen los tiempos del ciclo de moldeo por inyección.Verdadero

El diseño del sistema de enfriamiento impacta directamente la eficiencia del ciclo al minimizar los tiempos de enfriamiento, mejorando la velocidad y la calidad general de la producción.

Los diseños de piezas complejas siempre aumentan la duración del ciclo de moldeo por inyección.FALSO

Si bien los diseños complejos pueden requerir tiempos de espera más largos, el diseño eficiente del molde puede mitigar los retrasos, lo que hace que esta afirmación no sea universalmente cierta.

¿Cómo puedo optimizar los parámetros del proceso para obtener mejores resultados?

Mejorar la configuración de los procesos es como resolver un rompecabezas complejo en la fabricación. Confía en mis palabras. Ajustar estas configuraciones implica más que solo números. Se trata de crear algo especial. ¿Cómo logramos esto?

Para optimizar los parámetros del proceso, concéntrese en comprender las propiedades de los materiales y el diseño de las piezas. Utilice el diseño de experimentos (DOE) y el método Taguchi para tomar decisiones basadas en datos, mejorando la eficiencia de fabricación y la calidad del producto.

Comprensión del ciclo de moldeo por inyección

Para optimizar los parámetros del proceso, es esencial comprender la composición del ciclo de moldeo por inyección . Este ciclo abarca varias etapas:

- Tiempo de inyección: Se refiere al tiempo que lleva inyectar el plástico fundido en la cavidad del molde.

- Duración típica : normalmente entre 0,5 y 1 segundo para piezas pequeñas.

- Tiempo de retención : El tiempo de presión se mantiene después de llenar el molde, generalmente entre 5 y 10 segundos.

- Tiempo de enfriamiento: Una duración significativa en la que el plástico se solidifica, que varía mucho según las propiedades del material.

- Para piezas de paredes delgadas, esto puede ser entre 10 y 20 segundos, mientras que para piezas más grandes puede exceder 1 minuto.

- Tiempo de apertura y expulsión del molde : son relativamente cortos, generalmente entre 1 y 3 segundos cada uno.

La optimización de cada una de estas etapas puede conducir a una mejora de la eficiencia y la calidad del producto. Para obtener un desglose más detallado de estas fases, consulte esta guía completa 4 .

Factores que influyen en la optimización

Varios factores que influyen pueden determinar la eficacia con la que puede optimizar los parámetros de su proceso:

| Factor | Descripción | Impacto en el tiempo del ciclo |

|---|---|---|

| Características del material plástico | Los diferentes materiales tienen distintas propiedades térmicas y reológicas. | La alta conductividad térmica reduce el tiempo de enfriamiento, mientras que los plásticos cristalinos requieren un enfriamiento más prolongado. |

| Tamaño y forma de la pieza | Las piezas más grandes o complejas necesitan ajustes de parámetros más cuidadosos. | Un tamaño mayor puede alargar significativamente el tiempo de enfriamiento debido a la disipación de calor. |

| Parámetros del proceso de moldeo por inyección | Parámetros como la velocidad de inyección y la presión impactan el tiempo del ciclo y la calidad de la pieza. | Las velocidades de inyección más rápidas pueden acortar los tiempos, pero pueden reducir la calidad si no se manejan bien. |

| Diseño de moldes | Un diseño de molde eficiente con canales de enfriamiento optimizados puede mejorar en gran medida los tiempos de los ciclos. | Los diseños de enfriamiento conformal pueden acelerar los procesos de enfriamiento. |

Al abordar estos factores, puede lograr un mejor equilibrio entre eficiencia e integridad del producto. Para obtener más información sobre la influencia de las propiedades de los materiales en el moldeo por inyección, consulte este artículo 5 .

Metodologías de optimización

Para optimizar eficazmente los parámetros del proceso, emplear metodologías como el Diseño de Experimentos (DOE) y el método Taguchi puede generar beneficios sustanciales:

- Diseño de experimentos (DOE) : este método estadístico le permite cambiar sistemáticamente múltiples variables para identificar su efecto en los resultados. Al realizar experimentos controlados, puede encontrar los ajustes óptimos para la velocidad de inyección, la presión y los tiempos de enfriamiento.

- Método Taguchi : centrado en un diseño robusto, este enfoque tiene como objetivo mejorar la calidad minimizando la variación mediante una cuidadosa selección de parámetros. Ayuda a identificar qué parámetros son más importantes para el rendimiento y la coherencia.

El uso de estas metodologías proporciona información procesable y conduce a decisiones basadas en datos que mejoran la eficiencia general. Para conocer metodologías más detalladas relacionadas con la optimización de la fabricación, visite este recurso 6 .

El tiempo de inyección suele durar entre 0,5 y 1 segundo para piezas pequeñas.Verdadero

Esta afirmación refleja la duración estándar del tiempo de inyección en el ciclo de moldeo por inyección, que es crucial para optimizar la eficiencia.

El uso de DOE puede mejorar la eficiencia del proceso de moldeo por inyección.Verdadero

El Diseño de Experimentos (DOE) prueba variables sistemáticamente, lo que conduce a configuraciones optimizadas y mejores resultados de fabricación.

Conclusión

Los factores clave que afectan la duración del moldeo por inyección de plástico incluyen las etapas del ciclo, las características del material, las dimensiones de las piezas, la configuración del proceso y el diseño del molde. Dominarlos puede mejorar la eficiencia de la producción.

-

Obtenga más información sobre cómo optimizar cada etapa del proceso de moldeo por inyección para lograr una mejor eficiencia y calidad. ↩

-

Descubra cómo las diferentes propiedades de los materiales pueden optimizar sus procesos de moldeo y mejorar la calidad del producto. ↩

-

Explore técnicas avanzadas en diseño de moldes que pueden mejorar la eficiencia del ciclo y reducir el tiempo de producción. ↩

-

Explore técnicas de optimización efectivas que pueden mejorar sus procesos de producción para obtener mejores resultados. ↩

-

Conozca las metodologías que pueden ayudar a optimizar sus procesos de fabricación. ↩

-

Descubra el impacto de las diferentes características de los materiales en los ciclos de moldeo por inyección. ↩